基于涡流空气分级机的淀粉分级数值模拟与优化

楼 琦 赵介军 - 俞建峰 -

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

淀粉是粮食重要的组成部分,因其具有来源广泛、可完全降解、可再生及价格低等优点备受关注[1]。马铃薯淀粉是淀粉中常见的种类,但是不同品种的马铃薯在不同的生长环境下,其淀粉的颗粒粒径和形貌有很大差异。例如玉米、小麦、木薯等植物中淀粉粒径为1~35 μm,但马铃薯中原淀粉的粒径为10~100 μm[2],与其他种类的淀粉颗粒相比,马铃薯淀粉颗粒的粒径较大、粒径分布范围更广。研究表明:当马铃薯淀粉的颗粒粒径为10~30 μm,淀粉糊黏度呈现最小值[3];淀粉颗粒的粒径越小,其比表面积和表面活化能越大,具有更好的分散性、吸附性、溶解性、流动性和易被人体吸收消化等特点[4]。为获得粒径较小且粒径分布范围更为均匀的马铃薯淀粉颗粒,可采用干法分级技术来实现。

涡流空气分级机作为一种粉体干法分级设备,具有能耗小、处理量大及分级效率高等优点,广泛应用于化工、医药、矿物加工与食品等行业[5]。目前对于涡流空气分级机的研究主要集中于分级轮的结构参数(叶片的形状[6-7]、分级轮的整体形状[8]、叶片安装角度[9]、叶片数量[10])、操作参数(加料速度、分级轮转速及进风速度[11-14])以及颗粒预分散对粉体分级的影响,但是针对马铃薯淀粉颗粒的分级,如何进行涡流空气分级机的工作参数的优化尚未见相关研究报道。试验拟采用流体力学仿真软件Fluent 17.0对涡流空气分级机马铃薯淀粉的分级过程进行数值模拟,利用RNGk-ε双方程模型分析分级机内的湍流流动,用DPM模型模拟不同粒径的马铃薯淀粉颗粒的运动轨迹。试验研究涡流空气分级机工作参数(进风速度、分级轮转速和分级轮叶片数量)对分级机分割粒径的影响,并采用响应面法综合考虑各因素对马铃薯淀粉颗粒分割粒径的影响,以求得分级机最佳的参数条件。

1 计算模型及优化方法

1.1 三维模型

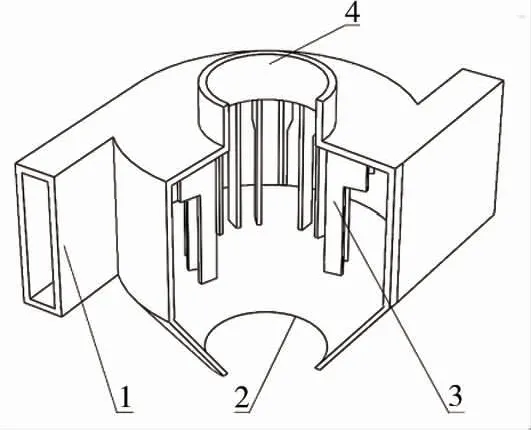

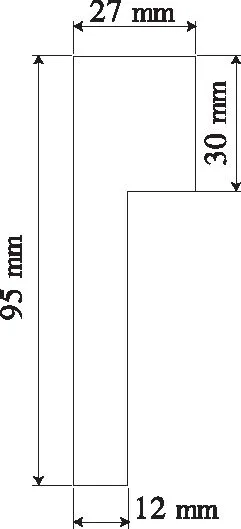

涡流空气分级机模型及其分级轮叶片结构如图1、2所示。分级轮叶片上部分长、宽、厚度分别为30,27,3 mm,下部分长、宽、厚度分别为12,65,3 mm。采用径向垂直安装的方式均匀分布在半径为38 mm的分级轮上,进风口的长、宽、高分别为120,30,95 mm,进风口处蜗壳的开角为15°,粗粉出口和细粉出口的直径均为60 mm。

1.2 网格模型

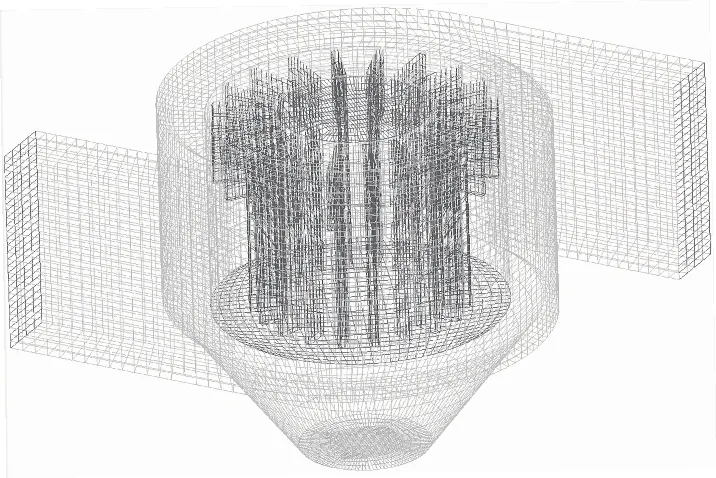

利用Solidworks软件建立三维几何模型,保存为Step格式,导入ICEM中进行网格划分,使用Block虚拟拓扑方法创建六面体结构化网格,并对分级轮叶片区域进行边界层网格加密,最终网格质量在0.5以上,确保了计算结果的准确性。涡轮空气分级机的网格划分如图3所示。

1. 进风口 2. 粗粉收集口 3. 分级轮叶片 4. 细粉出口

图2 分级轮叶片结构图

图3 涡流空气分级机网格划分

1.3 边界条件与求解器设置

采用Fluent 17.0软件进行数值模拟,由于RNGk-ε双方程模型适合于模拟应变率高和流线弯曲程度大的湍流流动[15],因此连续相计算采用RNGk-ε湍流模型。在Boundary中设置进风口为速度入口,并定义湍流强度和水力直径;细粉出口设置为自由出流边界;分级轮叶片设置为旋转壁面,并设置分级轮的旋转轴和转速;其余壁面为无滑移边界,默认0.5的粗糙度。

求解器的设置为:压力与速度的耦合采用SIMPLE算法,模拟出来的结果收敛性较好[16],压力梯度采用Gauss Cell Based,压力采用Standard,湍动能和湍动能耗散率均采用二阶迎风格式,设置各项收敛残差为1×10-5,流场初始化后进行求解。

上述计算收敛后,即为连续相计算完成,接下来进行离散相模型的计算。在Models选项中激活离散相模型(DPM),设置最大计算步数50 000步,颗粒的发射平面为进风入口平面,并设置马铃薯淀粉颗粒粒径和密度;在Boundary中将细粉出口的 DPM边界类型设为escape,颗粒通过该平面后会被捕获;最后在Results的Particle Tracks中,对不同粒径的马铃薯淀粉颗粒进行计算。

2 结果与分析

2.1 工作参数对马铃薯淀粉分割粒径的影响

分割粒径为粒级效率为50%时的颗粒粒径,是衡量涡流空气分级机分级性能的重要指标[17]。

粒级效率公式:

(1)

式中:

G(dj)——颗粒直径为dj的分级效率,%;

(nescape)dj——颗粒直径为dj的逃脱颗粒总数;

(ntracked)dj——颗粒直径为dj的发射颗粒总数。

通过发射不同粒径的颗粒进行模拟,计算求得G(dj)为50%的颗粒直径即分割粒径。

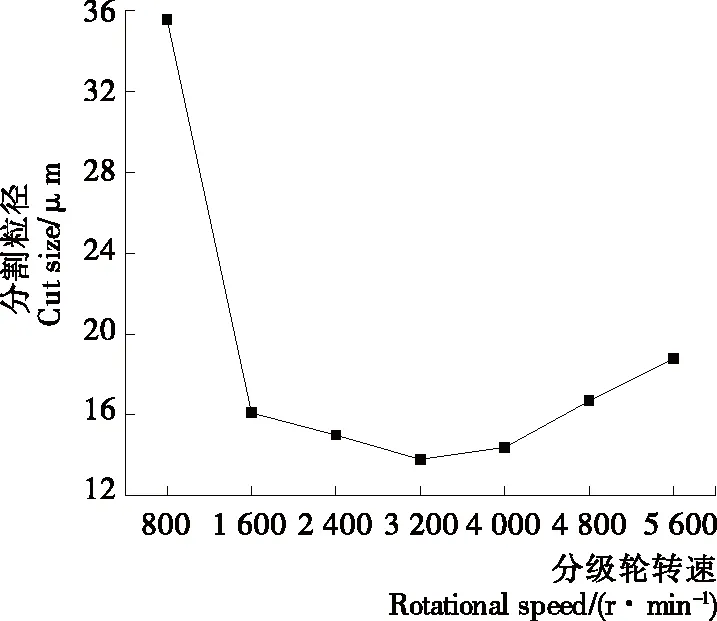

2.1.1 分级轮转速对马铃薯淀粉分割粒径的影响 由图4可知,在分级轮叶片数量20,进风速度16 m/s时,随着分级轮转速的增加,分割粒径呈先减小后增大的趋势,当转速为3 200 r/min时,分割粒径达到最小值,随后开始增大。这是由于分级轮转速会对涡流空气分级机内部的流场产生影响,从而影响马铃薯淀粉的分级。分级轮转速较小时,分级轮转速的增大会使颗粒受到更大的离心力,粗颗粒更容易被甩出,有利于提高分级效率[18],减小分割粒径;但是分级轮转速过大时,分级区域内气体的湍流速度增大,增大了颗粒与叶片间的碰撞力度,造成粗颗粒由于与叶片发生弹跳进入分级轮内部[19],分割粒径增大。

图4 转速对分割粒径的影响

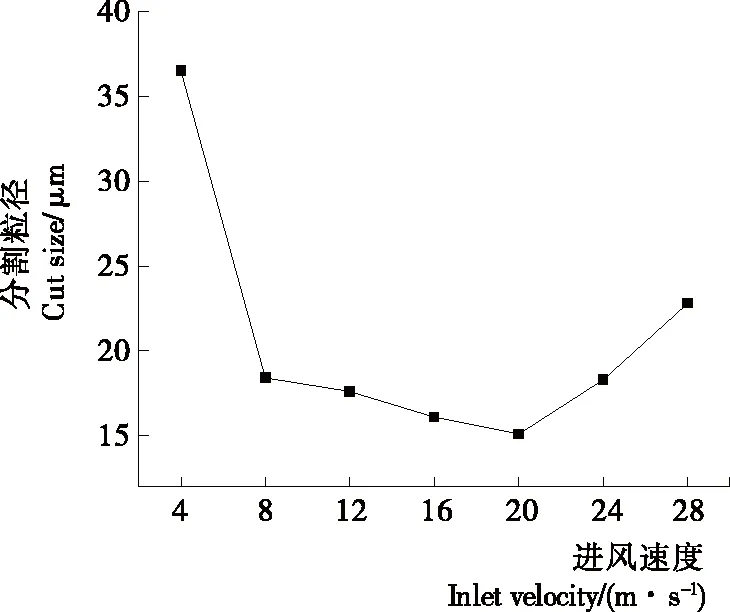

2.1.2 进风速度对马铃薯淀粉分割粒径的影响 由图5可知,在分级轮叶片数量20,分级轮转速1 600 r/min时,随着进风速度的增大,分割粒径呈先减小后增大的趋势,当进风速度为20 m/s时,分割粒径达到最小值。可能是进风速度较小时,风量的适当增大会使颗粒更好地分散,减少细粉中粗颗粒的混入量,分割粒径减小;随着进风速度增大,过大的空气拽力会造成粗颗粒进入分级轮内部[20],分割粒径增大。

图5 进风速度对分割粒径的影响

2.1.3 分级轮叶片数量对马铃薯淀粉分割粒径的影响

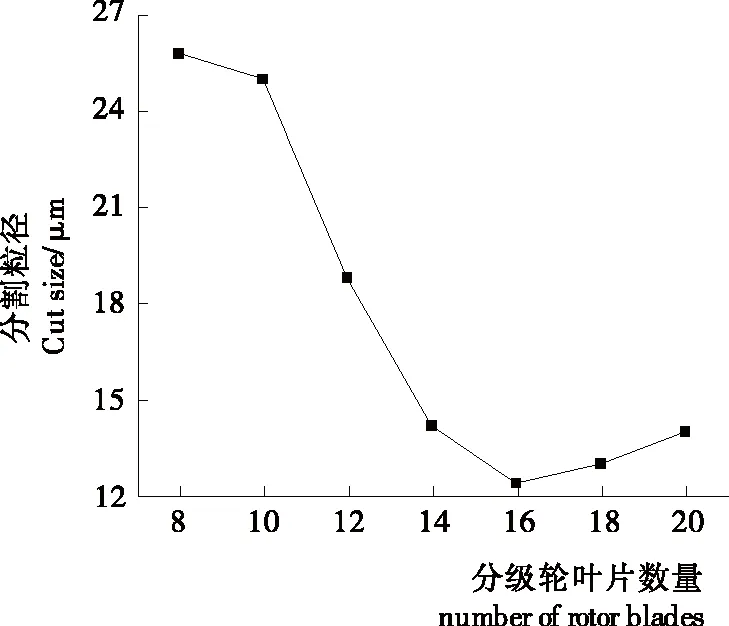

由图6可知,在进风速度16 m/s,分级轮转速2 800 r/min时,随着分级轮叶片数量的增大,分割粒径呈先减小后增大的趋势,当分级轮叶片数量为16时,分割粒径达到最小值。叶片通道是颗粒进入到分级轮内的必经之路,叶片间距的大小会对叶片通道内的流场产生影响[21],从而影响马铃薯淀粉颗粒的分级。分级轮叶片数量较少时,适当增大叶片数量会减小叶片间距,增加叶片间的径向速度,减小切向速度,从而减小颗粒与分级轮叶片间的碰撞,分割粒径减小[22];但是分级轮叶片数量过多时会导致叶片间流通面积过小,造成粉体颗粒长时间停留在叶片间不利于分级[23]。

图6 分级轮叶片数量对分割粒径的影响

2.2 响应面优化

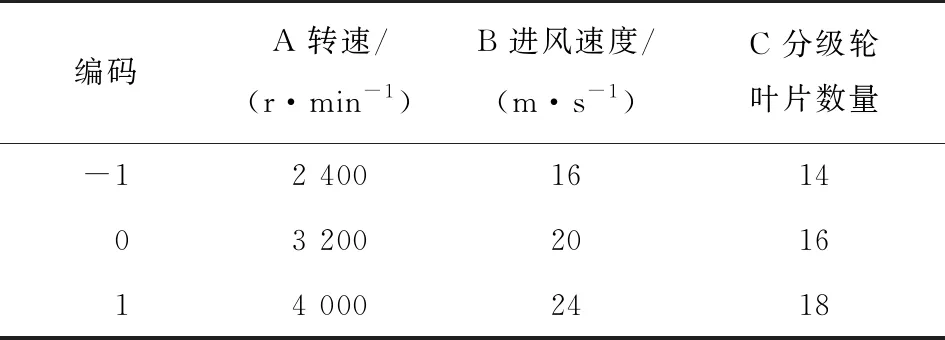

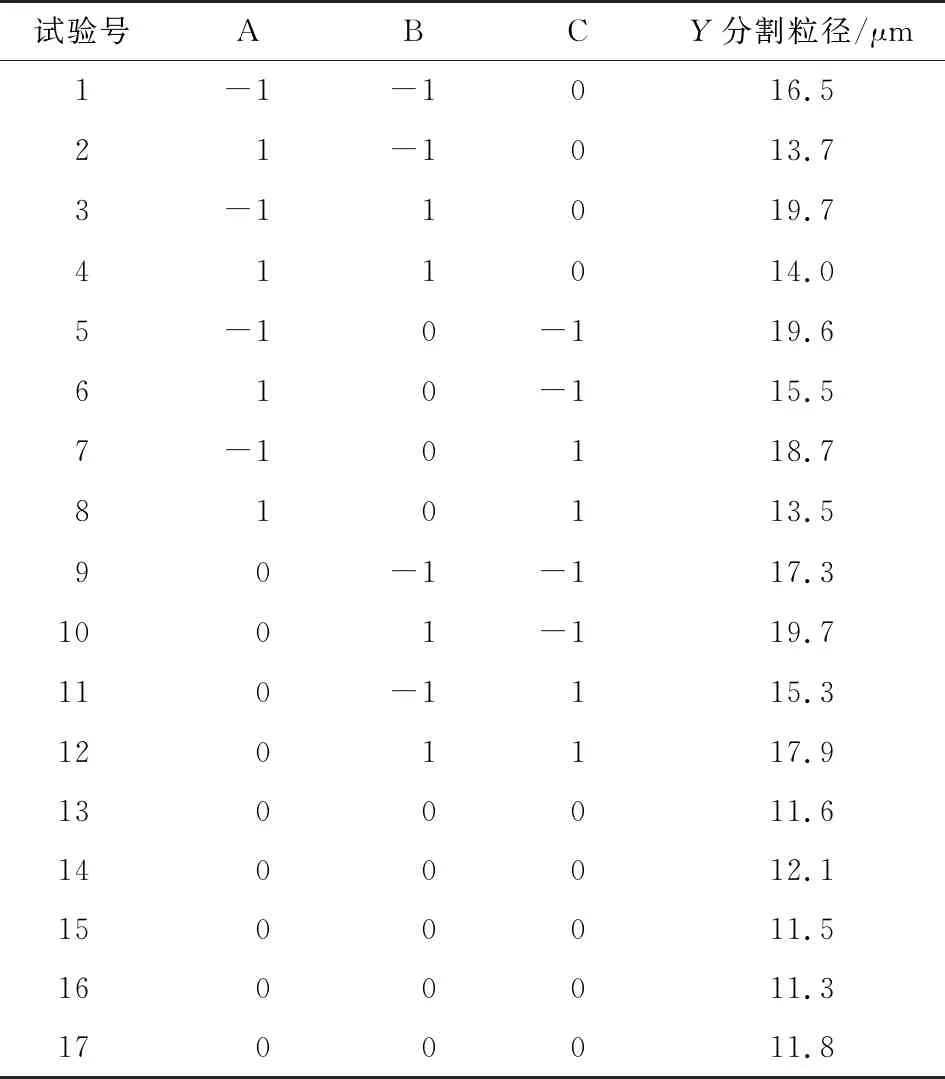

2.2.1 响应面优化模拟试验 以分级轮转速、进风速度和分级轮叶片数量为自变量,以分割粒度为响应值,采用Box-Benhnken中心组合试验设计原理,用Design-Expert 8.0.5b软件进行三因素三水平响应面分析,试验因素及水平见表1,设计方案及结果处理见表2。

2.2.2 二次回归方程和方差分析 对表2数据进行多元二次方程回归拟合与方差分析,得到的二次回归方程:

Y=11.66-2.22A+1.06B-0.84C-0.73AB-0.27AC-0.05BC+1.79A2-2.52B2+3.37C2。

(2)

表1 响应面试验因素分析

表2 响应面试验设计与结果

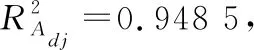

模型中A、B和C对Y的影响极显著(P<0.01);交互项AB对Y的影响极显著(P<0.01),AC和BC对Y的影响不显著(P>0.05);二次项A2、B2和C2对Y的影响极显著(P<0.01)。对F值分析可知,对分割粒径影响的大小顺序为A>B>C,即分级轮转速>进风速度>分级轮叶片数量。

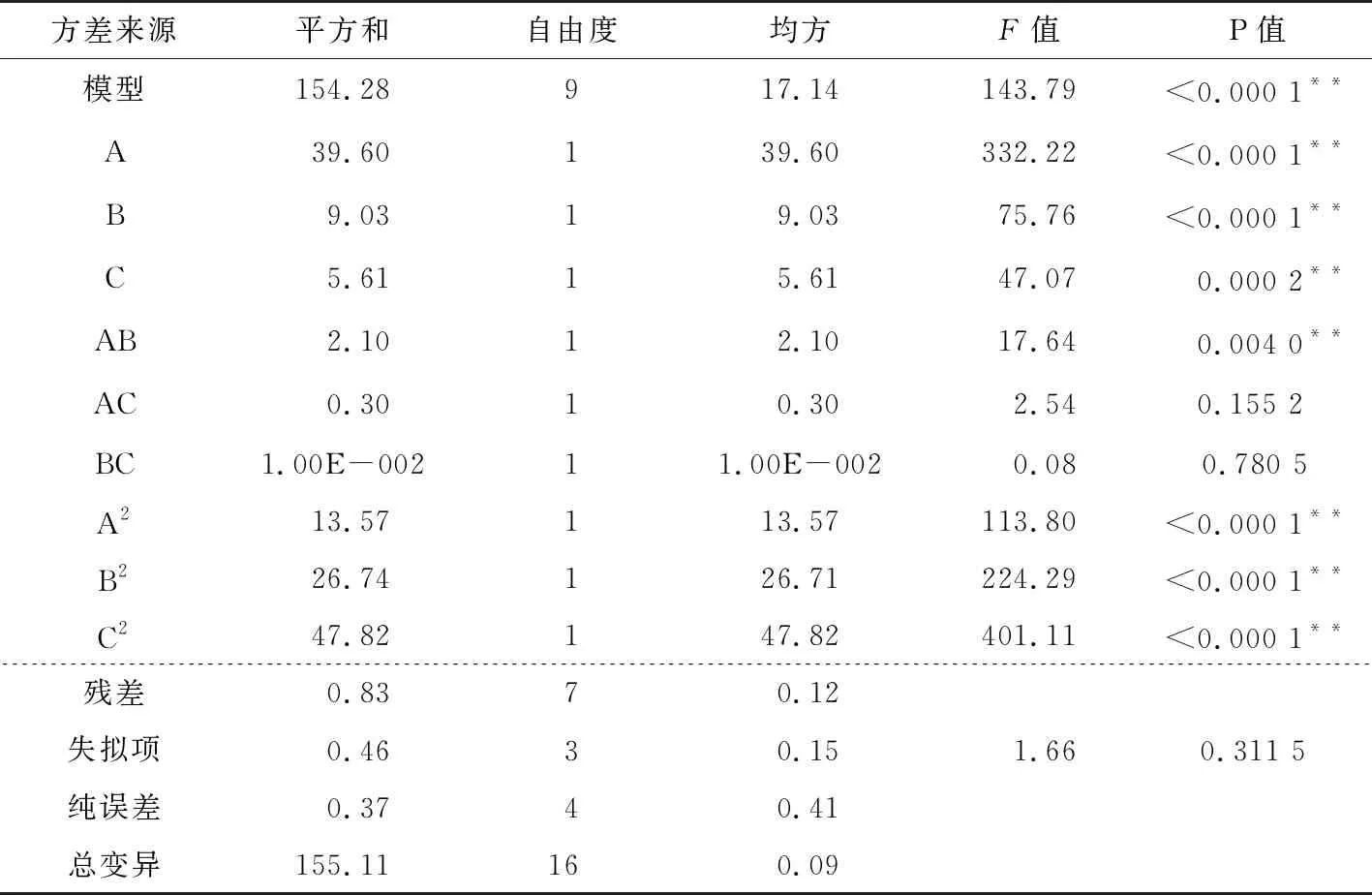

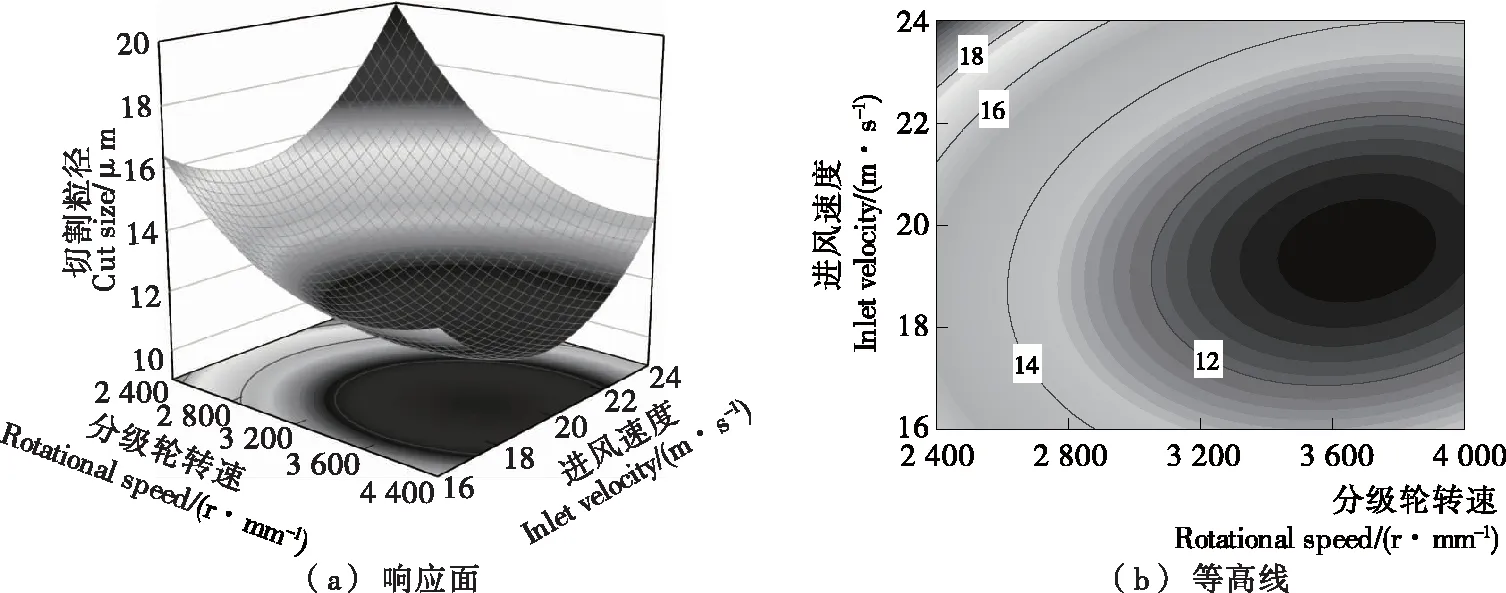

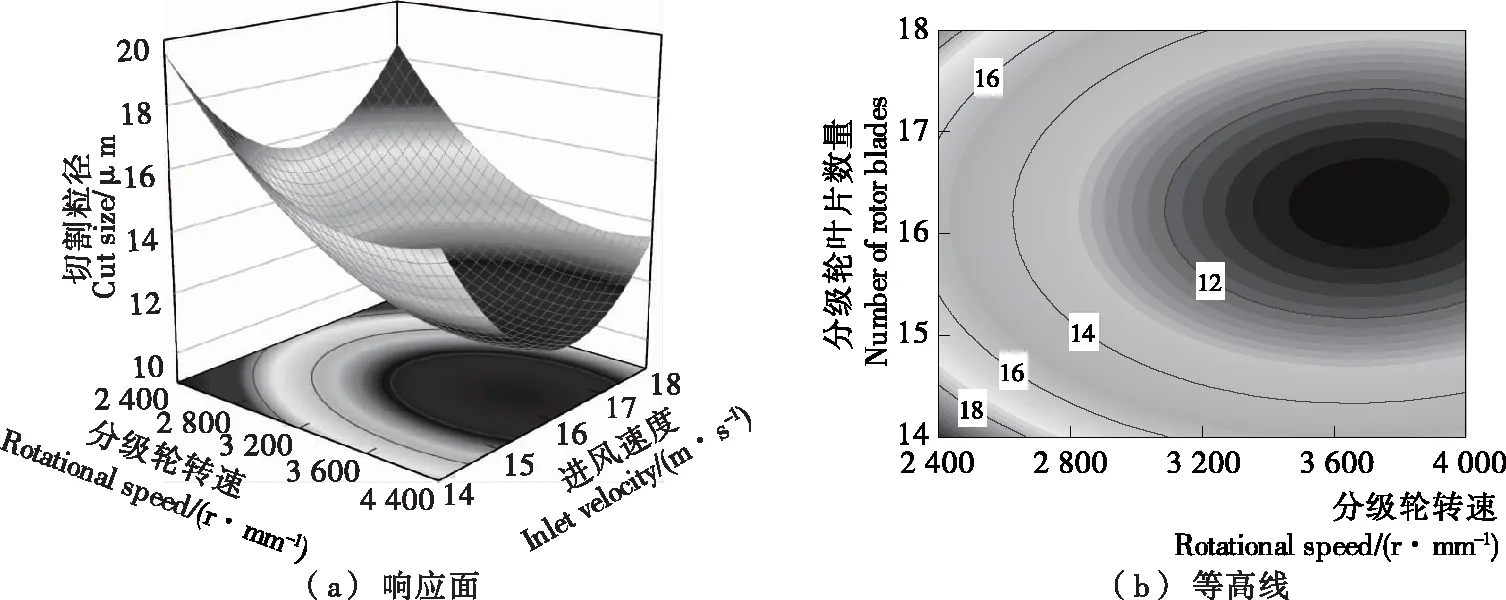

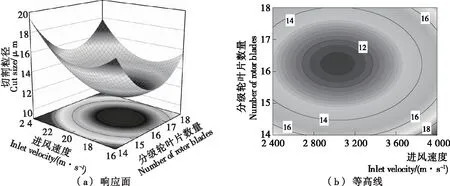

2.2.3 响应面交互作用分析 由图7可知,分级轮转速和进风速度都对分割粒径有较大的影响,两者交互作用的响应面图陡峭,交互作用明显。由图8可知,分级轮转速对分割粒径的影响大于分级轮叶片数量,两者交互作用的响应面图较陡峭,说明两者存在一定交互作用,但由方差分析可知交互作用不明显。由图9可知,进风速度对分割粒径的影响大于分级轮叶片数量,两者交互作用的等高线图趋向于椭圆,说明有一定交互作用,但由方差分析可知交互作用不明显。

2.2.4 响应面分析和参数优化 通过对分割粒径回归模型进行分析,得出涡流空气分级机最佳参数条件为:分级轮转速3 378 r/min,进风速度19 m/s,分级轮叶片数16,该条件下涡流空气分级机的分割粒径预测值为11.1 μm。在上述最佳条件下设计3组平行模拟实验进行验证,求得涡流空气分级机的分割粒径为11.2 μm,与预测值的相对偏差为0.9%,表明该模型对马铃薯淀粉切割粒径有较好的预测效果。

表3 回归模型方差分析†

† **表示差异极显著,P<0.01;*表示差异显著,P<0.05。

图7 转速和进风速度对分割粒度交互作用的响应面图和等高线

图8 转速和叶片数量对分割粒度交互作用的响应面图和等高线

Figure 8 Response surface and contour plots for the interaction effects of rotational speed and number of rotor blades on cut size

图9 进风速度和叶片数量对分割粒度交互作用的响应面图和等高线

3 结论

研究了分级轮转速、进风速度和分级轮叶片数量对涡流空气分级机分割粒径的影响,并运用Design-Expert 8.0.5b软件设计三因素三水平响应面模拟试验,根据结果确定各项参数的最佳条件。结果表明:分级轮转速、进风速度和分级轮叶片数量对涡流空气分级机分割粒径均有较大的影响,对分割粒径影响的大小顺序为分级轮转速>进风速度>分级轮叶片数量。此外,通过响应面法得知分级轮转速和进风速度的交互作用明显,通过响应面法优化得到的最佳参数条件为:分级轮转速3 378 r/min,进风速度19 m/s,分级轮叶片数16,该条件下涡流空气分级机的分割粒径为11.2 μm。

试验仅考虑了分级轮叶片数量对分级机分割粒径的影响,未考虑分级机腔体结构、进风口位置、卸料口锥角等结构参数对分割粒径的影响,将在后续的研究中进行探讨。