基于张吉怀铁路隧道衬砌缺陷控制的新型信息化衬砌台车研究与应用

陈文義, 尚 伟

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 中铁隧道勘察设计研究院有限公司, 广东 广州 511455)

0 引言

为适应我国新时代经济、社会发展的需要,交通基础工程领域修建了大量的铁路、公路隧道,隧道建设已成为促进区域经济协同发展的必需工程。但是,在隧道建设或运营期间,占有相当比例的隧道出现了衬砌开裂、拱顶掉块、衬砌背后空洞等病害,对铁路、公路运营造成了极大的安全隐患。

为解决隧道衬砌病害问题,提高衬砌施工质量,降低运营风险,工程技术人员主要从衬砌缺陷修复技术、工艺创新、施工设备创新等方面进行了研究。在衬砌缺陷修复技术方面,郑赞毅[1]、肖智飞[2]进行了大量研究,但是该类方法属于产生缺陷后的补救措施,无法从根本上解决衬砌的质量问题。在工艺创新方面,王立川等[3]从施工工艺角度提出了防治的具体措施和建议,但由于对施工人员要求较高,实际应用效果不佳;周军红[4]从工程设计、工程施工方面对衬砌施工缝顶裂问题提出了控制措施;孙春雷[5]从原材料控制、施工工艺、常用的处理方式等方面对二次衬砌施工中的问题进行了分析。由于衬砌施工的边界条件差异大,解决衬砌质量问题的方法、材料、工艺参数等没有统一的技术标准,因而应用效果有限。袁成海等[6]对衬砌施工的部分技术方法进行了分析,取得了一定的施工经验,但是未形成完整的防治措施;杨波等[7]和张华[8]分别介绍了利用带模注浆工艺减少拱顶衬砌脱空的技术,可一定程度减少衬砌脱空问题,但是由于缺少注浆时机、注浆压力等数据支持,操作不慎易引发压溃混凝土和爆模的现象。

当前衬砌施工主要以衬砌模板台车为主,其工作性能对衬砌施工质量存在直接影响。在衬砌施工装备创新方面,韩贺庚等[9]、林毅等[10]介绍了滑槽式布料系统,但衬砌肩部以上位置的滑槽坡度较小,混凝土流动性差,容易产生离析现象。姬海东等[11]介绍了一种混凝土浇注机械手,操作较为方便,但是只适用于中层及以下混凝土自然浇注,拱顶混凝土浇注需要采用另外一套系统,结构复杂,且机械手成本高、侵占隧道净空,因而不利于推广应用;乔烽等[12]介绍了混凝土振捣装置,但没有介绍应用于衬砌台车的具体机械结构;姜良波等[13]分析研究了混凝土施工的振捣原理,但缺少衬砌台车振捣技术方面的应用研究;黎庶等[14]采用托盘+橡胶垫片的软性搭接技术,解决了衬砌施工缝处因刚性搭接造成的质量隐患问题,但是在模板压紧过程中仍然存在压溃的风险。为实现衬砌模板台车信息化施工、提高衬砌质量,姬海东等[11]采用信息技术对衬砌台车进行了改进,但其应用效果有待验证。

综上所述,病害修复技术无法从根源上解决衬砌质量问题;目前工艺创新应用不够成熟,推广难度大;施工设备仍存在一定的设计缺陷,无法有效解决衬砌的质量缺陷。衬砌模板台车无法满足衬砌施工工艺要求是衬砌质量缺陷的主要原因之一。本文以衬砌病害与衬砌台车的因果关系为切入点,从衬砌混凝土施工全工序出发,研发了新型信息化衬砌台车,较好地提升了隧道衬砌质量。

1 衬砌施工质量现状及缺陷原因

当前隧道衬砌施工通常采用钢模板衬砌台车,主要依靠人工操作,部分装置存在设计缺陷,容易引起衬砌质量缺陷。主要存在以下问题:

1)衬砌混凝土浇注不连续、振捣不达标,导致混凝土强度不足,进而发生衬砌开裂和掉块现象。

2)混凝土浇注时未能按照分层逐窗浇注工艺施工,并且缺乏有效振捣,容易引起衬砌脱空;拱顶混凝土浇注缺乏准确的结束判据,提前停止浇注混凝土,导致拱顶空洞。

3)中埋式止水带偏位导致局部混凝土厚度不足和空鼓。

4)台车模板搭接时压溃混凝土;施工缝处漏浆造成开裂、掉块。

因此,造成衬砌混凝土开裂、掉块、脱空等质量缺陷的主要原因在于施工工艺不达标。其次,混凝土浇注耗时长,漏振、欠振现象频发,搭接防顶裂效果差,堵头板止水带夹具工作性能差,现场工人盲目施工等导致衬砌施工质量难以保证。衬砌台车设计缺陷、功能不完善也是重要影响因素。

2 新型信息化衬砌台车设计

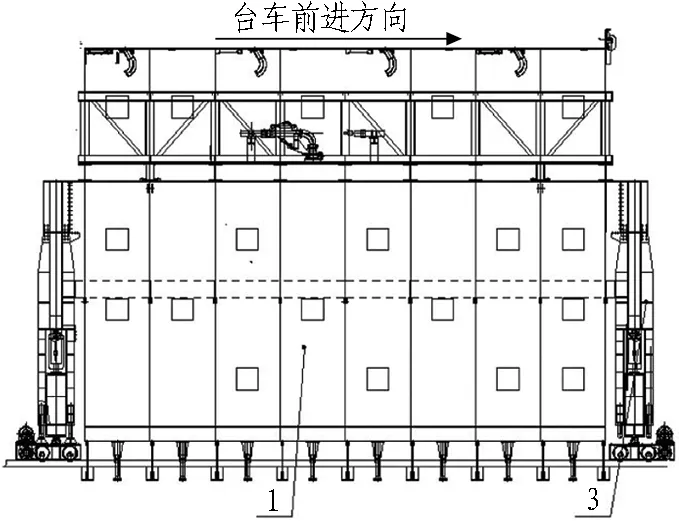

品质优良的衬砌质量需要品质卓越的施工装备,解决衬砌质量缺陷应首先革新衬砌台车。根据衬砌台车应用中出现的问题,分别从衬砌台车结构、带压灌注自动分料系统、自动振捣系统、V型槽零搭接装置、堵头板止水带夹具方面进行了全新设计。为实现衬砌施工过程可视化,满足自动化、信息化施工需求,增加了信息采集与控制系统。新型信息化衬砌台车设计方案如图1所示,主要设计参数见表1。

(a) 主视图

(b) 左视图

1—模板系统; 2—行走系统; 3—双跨结构; 4—信息采集与控制系统; 5—液压系统; 6—丝杠; 7—边墙振捣系统; 8—布料系统; 9—拱顶振捣系统。

图1新型信息化衬砌台车设计方案

Fig. 1 Design scheme of new type of informatized lining trolley

表1新型信息化衬砌台车主要技术参数

Table 1 Main parameters of new type of informatized lining trolley

项目类别 技术参数台车衬砌长度/mm12 100衬砌轮廓半径加大值/mm50台车纵向/横向坡度3%通风管直径/mm1 800台车底部净空尺寸/(mm×mm)7 250×7 200工作窗尺寸/(mm×mm)500×500行走速度/(m/min)6.7 台车总质量/t160

2.1 双跨结构

为改善工人劳动环境,增大设备操作空间,新型信息化衬砌台车上首次研发了双跨结构,见图1。台车两端分别设置2条支腿,支腿之间使用纵向梁和横向梁连接,形成长方体空间桁架结构,用于承载衬砌台车各个部件。模板系统通过底部丝杠支撑在仰拱填充面的两侧,与仰拱填充形成稳定的三角形受力体系,保证浇注混凝土时台车模板具有足够的强度、刚度和稳定性,同时可降低双跨结构的载荷,增大衬砌台车内部空间。

2.2 旋转式对接快速分料系统

目前衬砌混凝土浇注以滑槽式分料系统为主,依靠混凝土自重滑入模板仓内。当滑槽坡度较小时,混凝土流动速度慢,容易产生离析,无法满足衬砌质量要求。近来出现的双浇注系统,即通过机械手变换浇注窗口使混凝土填充拱墙模板仓,采用带压灌注填充拱顶模板仓,存在浇注耗时长、结构复杂、侵占底部空间、设备成本高的缺点,不利于推广应用。

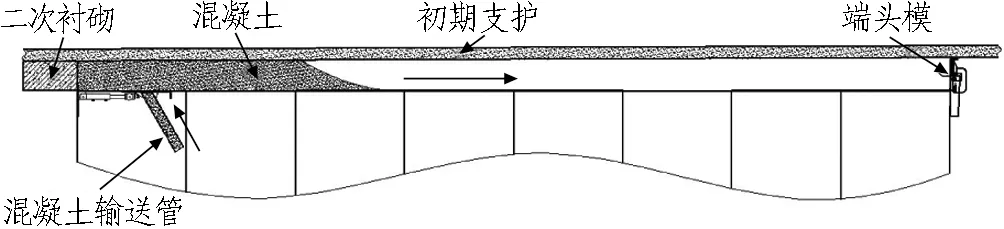

为提高混凝土浇注效率、保证衬砌施工质量,研发了旋转式对接快速分料系统。即通过管路快速变换,满足分层逐窗浇注的工艺要求;依靠泵送压力快速输送混凝土,保证入模质量。该系统的工作原理见图2。主管路与泵车连通,分支管路与模板浇注窗口一一连通,主管路和分支管路通过回转机构和伸缩机构逐一对接。施工时根据浇注位置,将主管路与对应的分支管路对接,随后即可开始浇注混凝土,浇注完成后更换下一分支管路,直至完成本循环混凝土浇注。拱顶混凝土采用带压单斜孔浇注(见图3),在泵送压力下从台车后端往前挤压混凝土,直至充满整个拱顶模板舱,以提高拱顶混凝土的密实度,防止脱空。

2.3 振捣系统

目前,混凝土振捣方式有附着式振捣和插入式振捣。附着式振捣作用在钢模板上,振动对衬砌台车影响较大,对深层混凝土振捣作用有限,因而实际应用较少。插入式振捣仍采用原始的手持振捣棒逐窗振捣施工,频繁搬运工作量大,工人使用意愿低,实际振捣效果差。为解决振捣效果差、劳动强度大的问题,研制了新型振捣施工装置: 边墙振捣和拱顶振捣。

图2 带压灌注自动分料系统原理图

Fig. 2 Schematic diagram of automatic concrete distribution system

图3 拱顶混凝土浇注原理图

2.3.1 边墙振捣

边墙混凝土采用弹力滚筒实现半自动振捣,能够降低人工拖拽振捣器的劳动强度。工作原理见图4,弹力滚筒用于平衡插入式振捣棒和电缆线重力,导向环用于引导电缆线滑动,插入式振捣棒可沿竖直方向滑动。施工时将振捣棒拖拽至混凝土内,按下振捣启动开关即可开始边墙混凝土振捣。振捣结束后,振捣棒在弹力滚筒作用下可轻松收回至上层作业平台,便于上层振捣使用。为减少设备布置数量,同层临近浇注窗口可使用同一个插入式振捣装置。

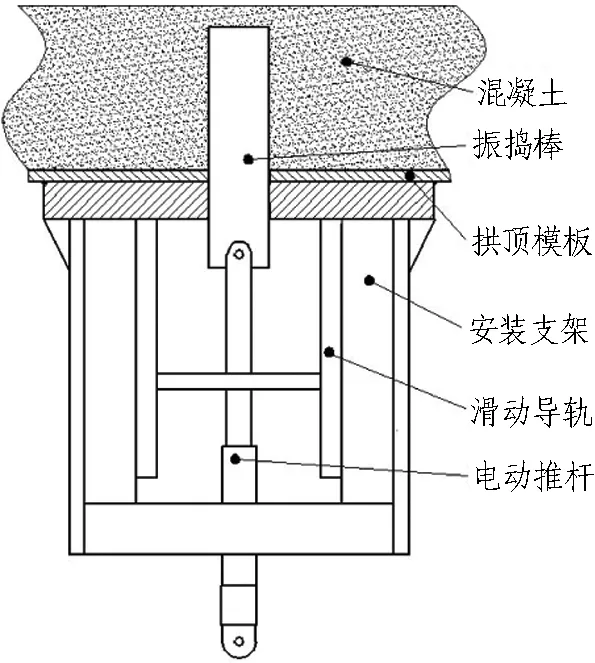

2.3.2 拱顶振捣

拱顶混凝土采用电动推杆拖动振捣棒,能够实现全自动振捣施工,操作简便,最大限度减小了人工劳动强度,工作原理见图5。驱动电动推杆,振捣棒可沿滑动导轨向上移动,深入到混凝土内部进行振捣施工;振捣完成后,反向驱动电动推杆,振捣棒沿滑动导轨向下移动,振捣棒上端面与拱顶模板平齐时停止移动。插入式振捣棒能够深入混凝土内部,可实现1.2万次/min高频率振捣,快速排除混凝土内残存的气泡,提高混凝土的密实度。振捣时间可通过控制系统设置,能够实现自动化、标准化振捣施工。但是,如果振捣棒触碰二次衬砌钢筋,将导致拱顶混凝土无法振捣。为避免此类现象,二次衬砌钢筋定位时应标记振捣棒位置,预留振捣空间。

图4 边墙振捣原理图

图5 拱顶自动振捣原理图

2.4 V型槽零搭接装置

衬砌台车模板一般设置100 mm的搭接长度,为提高搭接区的密封性,缓冲搭接压力,通常在搭接区域设置缓冲橡胶,实现软搭接。实际使用过程中,搭接精度难以把握,容易发生漏浆,为了提高密封效果,搭接区的压力通常较大,施工缝顶裂的现象时有发生。

为解决施工缝处的质量缺陷问题,提出了“零搭接”理念,研制了V型槽零搭接装置,工作原理见图6。施工缝搭接处采用倒角设计,提高混凝土局部接触强度;施工缝倒角位置设置有三角形实心橡胶条;台车模板搭接时模板边缘与施工缝平齐,形成零搭接状态,并紧贴实心橡胶条,保证密封效果。具体应用时须在模板前端边缘设计环形角钢,用以形成施工缝倒角。衬砌台车就位前,需将实心橡胶条预先粘贴在施工缝倒角上。模板搭接时应保证模板边缘与施工缝平齐,否则容易出现施工缝混凝土漏浆现象。V型槽消除了衬砌环向施工缝强度薄弱部位,可减少列车通过时风压引起的掉块问题,有利于保证行车安全,并且三角槽深度较小,对衬砌结构影响不大,因此衬砌施工完成后V型槽可不做处理。

图6 V型槽零搭接原理图

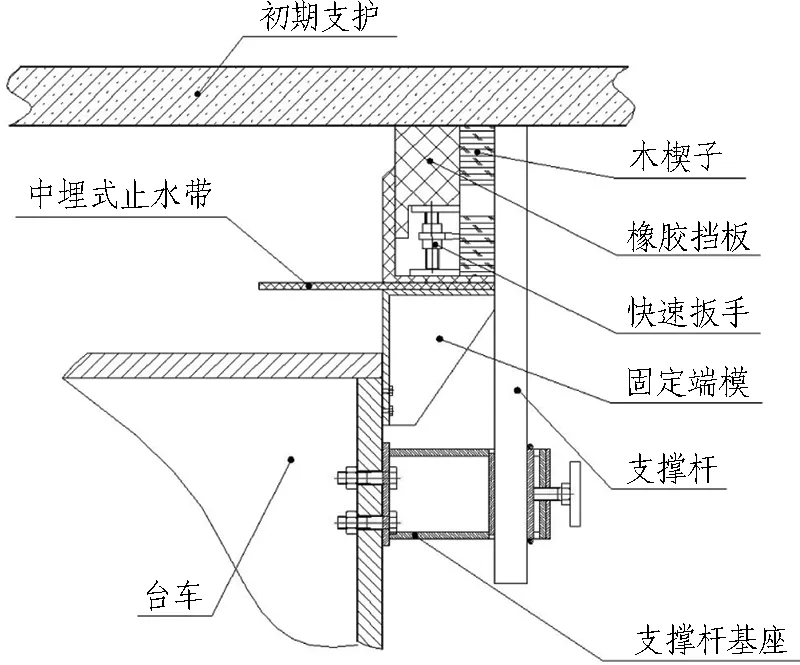

2.5 堵头板及止水带夹具

衬砌台车前端通常为依靠钢管的组合式木板。安装过程耗时耗力、缺乏统一标准,止水带缺乏有效支撑,容易发生漏浆、爆模等施工风险。近年出现的气囊式堵头板同样存在上述问题。堵头板及止水带夹具设计缺陷导致施工缝处混凝土无法振捣,继而容易出现混凝土强度不足、脱空等质量缺陷。

堵头板及止水带夹具需要解决模板强度、止水带固定方式、超欠挖断面适应、操作便利性等问题。本项目设计研制了伸缩式堵头板结构,可适应超欠挖断面,能够方便地封闭端模和固定止水带,伸缩式堵头板的工作原理见图7。

图7 堵头板及止水带夹具原理图

人工转动快速扳手可实现橡胶挡板快速上下移动,木楔子和支撑杆为橡胶挡板提供支撑反力,抵抗混凝土压力。施工时,首先,将中埋式止水带铺设在固定端模上;然后,将橡胶挡板压紧中埋式止水带,转动快速扳手调整橡胶挡板的高度,使其上端面压紧初期支护结构,防止漏浆;最后,将木楔子夹入橡胶挡板和支撑杆之间。为防止中埋式止水带受混凝土挤压变形,应使用横向加强型止水带。伸缩式堵头板及止水带夹具强度高,解决了固定中埋式止水带、适应超欠挖断面的问题,操作方便,有利于解决施工缝混凝土掉块、空洞问题。

2.6 信息采集与控制系统

以往衬砌台车主要依靠人工操作,施工盲目性大,施工质量难以控制。新型信息化衬砌台车采用传感器测量技术和PLC技术研制了信息采集与控制系统,可实时采集衬砌施工全过程数据,操作人员根据数据分析结果进行施工,有利于提高衬砌施工的自动化、信息化水平,促进标准化施工,保证衬砌质量。信息采集与控制系统主界面见图8。

图8 信息采集与控制系统主界面

Fig. 8 Main interface diagram of information acquisition and control system

2.6.1 信息采集系统

信息采集系统采集的数据主要有混凝土浇注状况、拱顶混凝土压力、拱顶空洞、搭接监测,所有数据以数据报表形式保存和上传。

2.6.1.1 混凝土浇注状况

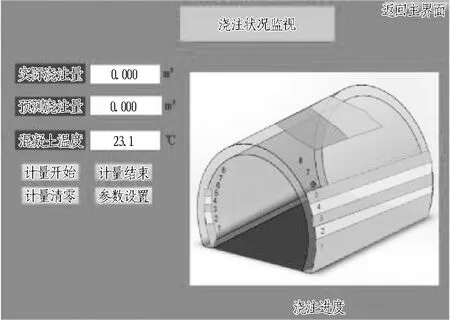

混凝土浇注状况监测的信息包括混凝土浇注量、温度、浇注高度,系统监测界面见图9。

1)混凝土浇注量。通过泵送次数记录混凝土实时浇注量,与混凝土3D扫描量对比分析,可作为判定拱顶饱满度的参考。

2)温度。在台车模板中部设置有温度传感器,可监测混凝土的入模温度,确保混凝土符合质量控制标准。

3)浇注高度。在台车模板中部沿环向布置有多个液位传感器,可实时显示两侧混凝土浇注高度,便于掌握混凝土浇注进度和控制高度差。

2.6.1.2 拱顶混凝土压力

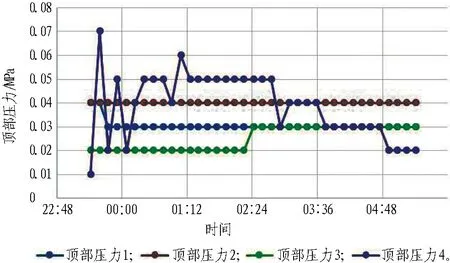

在台车模板顶部沿纵向布置有多个压力传感器,可在封顶过程中监测拱顶混凝土压力变化,借此掌握拱顶浇注进度,为确定结束浇注时间提供参考。拱顶混凝土压力监测系统界面,见图10。

图9 浇注状况监测界面

图10 顶部压力监测界面

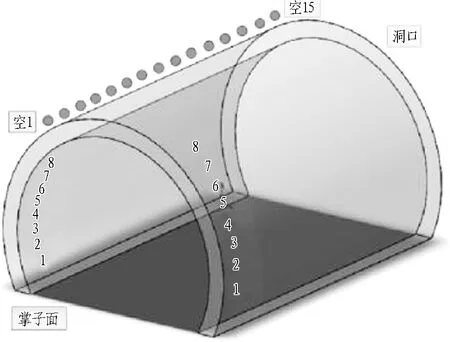

2.6.1.3 拱顶空洞监测

拱顶土工布和防水板之间布置有分布式空洞监测传感器。当单个传感器给出信号时,表示对应拱顶位置充满混凝土;当所有传感器给出信号时,表明本循环衬砌拱顶充满混凝土,系统界面见图11。

图11 拱顶空洞监测界面

2.6.1.4 搭接监测

在台车后端模板拱顶和两侧模板起拱线处布置测距传感器,实时监测模板与搭接混凝土表面的距离,当该距离小于阈值时,自动启动声光报警,提醒施工人员缓慢展开模板,系统界面见图12。

2.6.1.5 数据报表

衬砌施工全过程数据可自动采集,并以数据报表的形式存储在信息采集与控制系统内,便于用户后期查阅、分析施工数据。

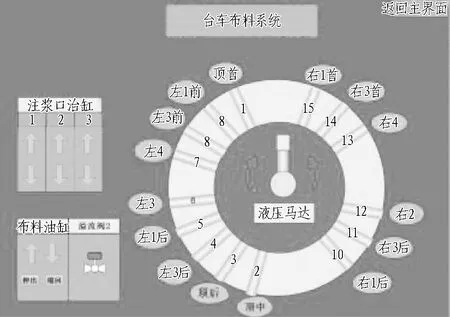

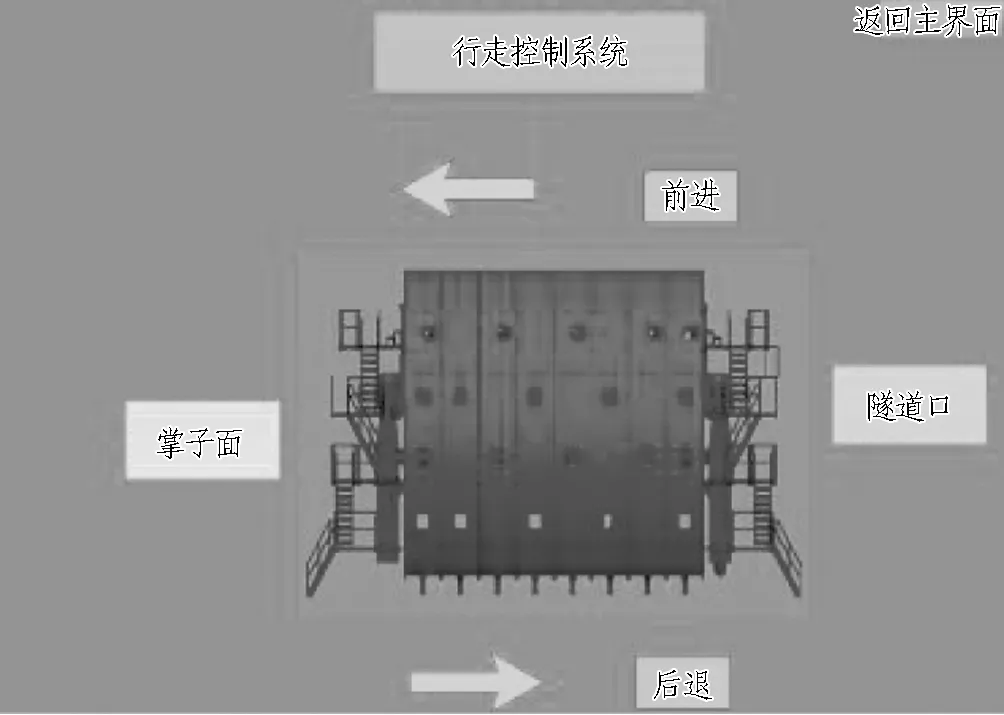

2.6.2 控制系统

控制系统主要包括台车布料系统、拱顶自动振捣系统、行走控制系统和液压控制系统(见图13)。选择进入控制系统界面,按下操作平台的控制按钮,衬砌台车可按照预设的参数执行命令,并在系统界面显示。

图12搭接监测系统界面

Fig. 12 Interface of lap joint monitoring system

(a) 台车布料控制系统界面(b) 拱顶振捣控制系统界面

(c) 行走控制系统界面 (d) 液压控制系统界面

图13控制系统

Fig. 13 Control system

3 现场应用效果

3.1 工程概况

新型信息化衬砌台车首次应用于新建的张吉怀铁路吉首隧道,该隧道设计速度350 km/h,全长12.162 km,是全线最长隧道,纵坡为人字坡,进口段5 km为10‰上坡,出口段7 km为11.8‰下坡。隧道洞身穿越岩溶强发育区、4处断层、1处不整合接触带,是全线控制性重点工程。

3.2 应用效果分析

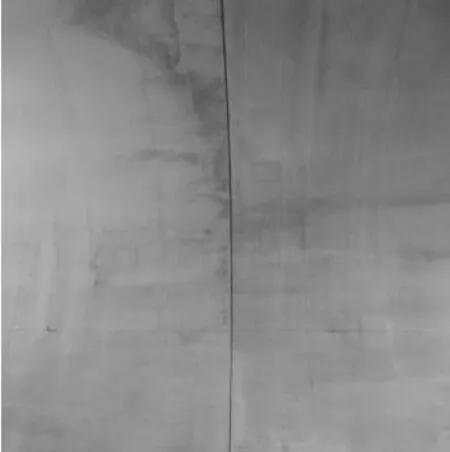

为验证新型信息化衬砌台车的应用效果,对比分析了多组衬砌施工数据,其结果表明衬砌混凝土整体强度均满足设计要求,混凝土表面平整光滑,衬砌混凝土开裂、掉块、脱空现象显著减少,彻底解决了施工缝开裂、漏浆的问题。同时,新型信息化衬砌台车增大了工作人员的操作空间,降低了劳动强度,提高了施工效率,为保证衬砌施工质量创造了条件。现场应用中的新型信息化衬砌台车见图14,应用效果见图15。

图14 衬砌台车现场应用

图15 衬砌施工效果

1)新型信息化衬砌台车双跨大净空结构具有良好的适应性,结构强度和模板刚度满足施工需求,劳动空间和底部净空显著增大,改善了隧道通风条件,为研制新型信息化衬砌台车奠定了基础。

2)旋转式对接快速分料系统换管只需单人操作,可在3 min内可完成,1环衬砌混凝土(147 m3)可在10 h内完成浇注,显著缩短了换管时间降低了劳动强度,有效避免了混凝土施工冷缝,具有混凝土浇注施工效率高、安全可靠、劳动强度低、结构简单、成本低的优点。

3)自动振捣系统提高了混凝土的密实度,特别是拱顶衬砌强度不高和空洞问题得到改善,同时也降低了振捣施工的劳动强度,但是存在插入式振捣棒与钢筋网干涉的问题。

4)采用V型槽零搭接技术后,衬砌施工缝整齐光滑,强度达标,解决了衬砌施工缝酥松、裂纹、掉块的问题,压溃混凝土的现象得到控制。

5)堵头板及止水带夹具可满足混凝土浇注压力要求,有利于保证中埋式止水带的姿态,能够适应超欠挖断面需求,具有强度高、操作方便、劳动强度低的特点。

6)信息采集与控制系统实现了信息化、自动化施工。信息采集系统可实时采集混凝土实际浇注量、混凝土温度和拱顶混凝土压力数据,实现了拱顶空洞检测和搭接检测。混凝土浇注量与3D扫描量基本吻合,误差可控制在±2.5 m3,见图16。如图17所示,拱顶混凝土压力存在波动,随着混凝土逐渐充满模板仓,张吉怀铁路项目测得的压力值逐渐稳定在0.03 MPa,混凝土初凝后,压力有降低趋势。混凝土温度变化平稳,整体呈线性增加的趋势,见图18。根据混凝土实际浇注量、拱顶压力和空洞监测结果,可得到拱顶停止浇注混凝土的时机,其结果是可靠的。控制系统操作方便,可实现标准化施工,减少人工劳动,提高衬砌施工质量。

图16 浇注量监测数据对比分析

Fig. 16 Comparison and analysis of pouring quantity monitoring data

图17 拱顶混凝土压力曲线

图18 混凝土温度变化图

4 结论与讨论

衬砌施工质量通常是由多种因素综合作用的,在特定的工艺水平条件下,采用新技术原理,研发新型施工装备,避免传统衬砌施工装备的设计缺陷和功能不足,提高施工装备的适应性,对于减少衬砌施工质量缺陷具有显著作用。新型信息化衬砌台车采用双跨结构增大了底部空间,改善了操作空间和隧道通风条件;旋转式对接快速分料系统实现了混凝土带压浇注,换管耗时短、浇注效率高、人工劳动强度低,提高了衬砌混凝土浇注质量,避免了施工冷缝;自动振捣系统实现了混凝土自动捣固,有利于提高混凝土的密实度,减少背后脱空现象;V型槽零搭接装置避免了施工缝顶裂的问题;堵头板及止水带夹具提高了端模板的强度,配合横向加强型止水带,可减少施工缝混凝土强度不足、脱空的问题;信息采集与控制系统可实时采集衬砌施工数据,提高施工决策的科学性,避免盲目施工,有助于提高衬砌施工质量。

衬砌台车研制是一个伴随着施工理念和技术进步而持续创新的过程。新型信息化衬砌台车自动化、信息化施工已经取得初步的研究成果,但其自动振捣系统仍然存在振捣盲区,钢筋干涉问题影响自动振捣的实际应用效果,仍需要在更多的工程项目中进行验证和完善。