盾构法施工荷载对小半径曲线隧道管片防水性能的影响研究

王泓颖, 鲜晴羽, 刘大刚,*, 张乾坤, 刘玉国, 刘志杰

(1. 西南交通大学 交通隧道工程教育部重点实验室, 四川 成都 610031; 2. 中铁二十五局集团第五工程有限公司, 山东 青岛 266000)

0 引言

在盾构隧道建设过程中,管片防水是关乎施工和运营安全的重要问题。而在小半径曲线盾构隧道施工过程中,由于盾构姿态难以控制,施工质量容易出现缺陷的部位往往容易出现管片破损,管片破损处接缝漏水严重影响施工和运营安全[1]。而流塑状淤泥自稳性差,对施工有较大的不利影响[2],在该地质条件下进行小半径曲线盾构施工将会极大增加施工的不确定性。

目前管片的受力分析研究已经较为成熟。谢宏明等[3]以苏埃通道工程为依托,通过建立纵向等效刚度模型和全长震动分析模型,得到强震下管片防水性能与地层和密封垫的关系。李策等[4]以谢宏明模型为基础,探究了潮汐作用对管片防水的影响,并得出潮汐荷载对管片防水性能影响较小的结论。彭冠峰等[5]采用梁-梁计算模型分析单护盾TBM施工过程中的受力情况。王玉龙等[6]对接头力学建立计算模型,结合试验和数值模拟,对接头受力变形形式进行了探究。

目前针对管片接头防水密封垫的研究也较多。雷震宇等[7]运用ANSYS-PDS随机分析模块探究了管片密封垫各影响参数对密封垫防水压力的灵敏性,确定了影响防水性能的主要材料因素和几何因素。杨睿等[8]以成都蜀龙综合管廊为依托,研究了不同张开量、不同错位量下密封垫的防水性能,得出了张开量和错位量对防水性能的影响规律。黄大维等[9]分析了软土地区地表超载导致的管片破损问题,得出了管片纵缝受力形式,提出了刚性衬砌的设计理念。朱洺嵚等[10]、张子新等[11]分别运用数值模拟结合模型试验的方法验证了不同条件下密封垫的防水性能。

因小半径曲线隧道受力比较特殊,近年来众多研究者对小半径曲线盾构隧道进行了研究,研究了隧道半径、施工荷载对盾构隧道的影响,但是主要集中于管片位移、破损和地表沉降等内容[12-14],针对小半径曲线盾构隧道特殊受力模式下的管片防水性能研究较少。基于此,本文依托深圳国际会展中心配套市政项目,分析小半径曲线盾构隧道的特殊受力形式,选取盾构不平衡推力和螺栓预紧力作为主要施工荷载,采用ANSYS建立结构模型,计算出不同油缸推力下管片最外侧的最大张开量,并通过建立防水弹性密封垫模型,分析张开量与防水性能的关系,得到油缸推力对防水性能的影响规律; 此外,通过在接头处施加不同的螺栓预紧力,得到螺栓预紧力对管片防水性能的影响,以期研究结果为盾构隧道防水设计提供一定的参考。

1 工程概况

深圳国际会展中心配套市政项目是深圳地铁的重要配套市政项目。区间分段采用明挖法和盾构法施工,全线长约1 150 m,盾构区间占90%,防水等级为2级。区间上覆大厚度流塑状淤泥层,平均层厚7 m,始发段开挖范围内也有大量分布。线路采用大坡度小半径的复杂线形,平面上为直线接小半径曲线,纵断面上呈V字型。围岩物理力学参数见表1。隧道埋深10.74~23.09 m,平面最小曲线半径为350 m,线路最大纵坡为28.33‰,线间距为6~8 m。

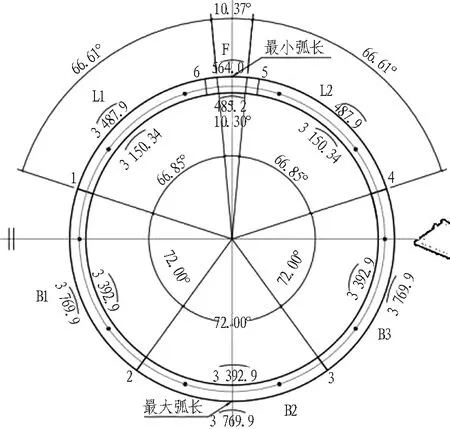

隧道采用C50平板型单层通用管片衬砌,外径6 m,内径5.4 m,环宽1.5 m,分为6块,采用错缝拼装的方式,使用5.6级M24高强螺栓连接。管片环横断面图如图1所示。

表1 围岩物理力学参数

图1 管片环横断面图 (单位: mm)

2 施工荷载分析

盾构施工中,管片所受的施工荷载主要有油缸推力、注浆压力、盾壳作用力、螺栓预紧力及其他荷载。其中,油缸推力、螺栓预紧力受力形式较明确,容易分析且可控性强,具有研究价值。因此,本文选取油缸推力和螺栓预紧力作为主要施工荷载。

2.1 油缸推力分析

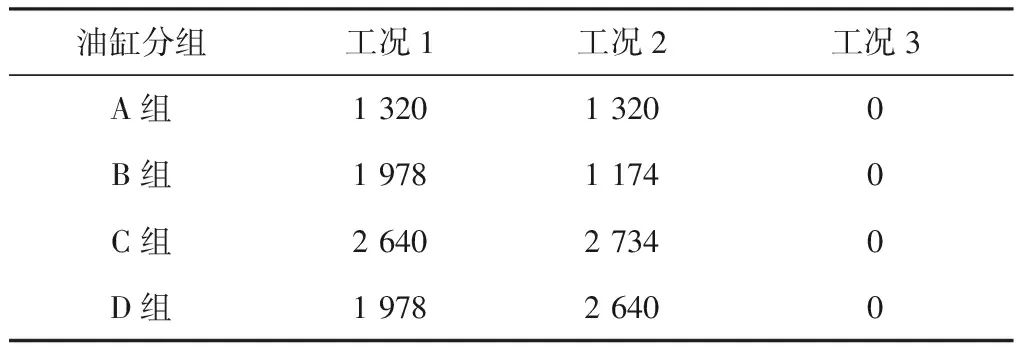

由图1可知,该盾构区间主要存在3种典型施工情况: 下坡同时小半径转向掘进、上坡同时小半径转向掘进和直线上坡掘进。根据上述3种工况,选取具有典型特征的每一种工况的20环盾构施工记录表,分析各记录表中油缸推力的差异。油缸分为A、B、C、D 4组,如图2所示。记录表记录了每一组千斤顶的推力,剔除个别波动幅度过大的数据,把筛选过后的数据取平均值。经过整理分析发现,在掘进过程中A组和C组千斤顶推力变化较小,C组推力始终大于A组。分析其原因主要是流塑状淤泥质地层地质条件较差,采取这种下部油缸推力大于上部油缸推力的掘进形式,可以保证盾构姿态,防止盾构磕头,保证掘进线路和设计线路一致。在掘进过程中D组和B组推力变化较大,在直线掘进时,D组和B组推力相同为工况1; 在小半径曲线掘进时,D组和B组推力差异较大为工况2。以不受油缸推力的工况3做参照,不考虑螺栓预紧力。不同工况下的油缸推力如表2所示。

图2 油缸分组示意图

油缸分组工况1工况2工况3A组1 3201 3200B组1 9781 1740C组2 6402 7340D组1 9782 6400

2.2 螺栓预紧力分析

管片拼装施工过程中,螺栓的预紧力也与管片防水性关系密切,通过螺栓屈服强度反算屈服力大小为135 kN。在实际施工中为保证安全,螺栓预紧力一般取屈服强度的40%~50%,约60 kN。通过在计算工况1、2下分别施加0、20、40、60 kN的螺栓预紧力,分析螺栓预紧力对管片防水性的影响。

3 油缸推力对管片防水性能的影响

3.1 管片张开量分析

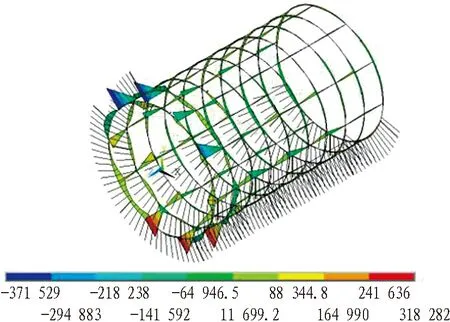

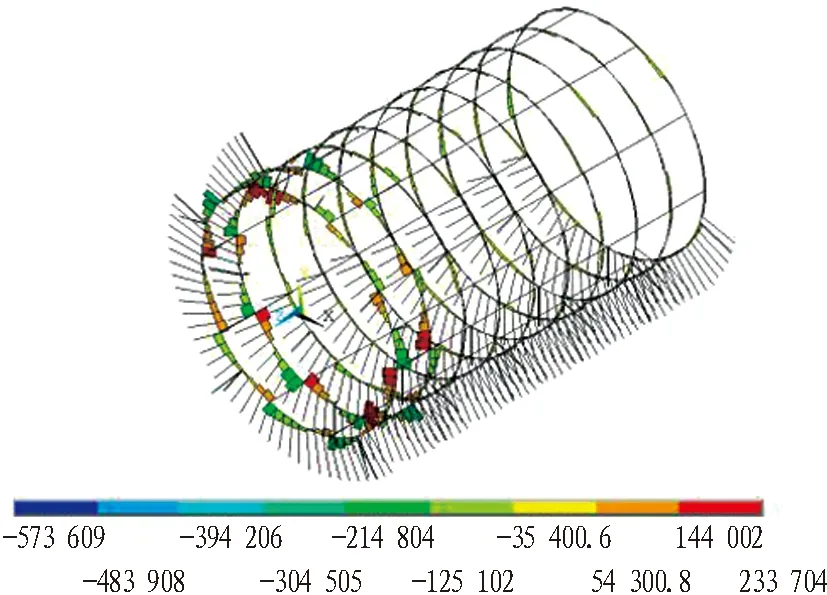

以深圳国际会展中心配套市政项目为背景,采用大型通用软件ANSYS建立管片模型。结构等效模型采用梁-弹簧模型,建立10环连续管片模型。每环管片划分为86个单元,其中,6个块间梁单元采用Beam188单元模拟,80个环单元采用Beam3单元模拟。围岩与管片的作用采用弹簧模拟,经多次计算,删除受拉弹簧以实现对围岩和管片的模拟。该区段围岩级别为Ⅴ级,经调研取围岩弹性反力系数为100 MPa/m。取YDK48+297.52附近土层计算土压力,得隧道顶部竖向荷载为184.14 kN/m,上部水平荷载为140.3 kN/m,下部水平荷载为247 kN/m。在管片末端,按图2所示油缸分组方式施加油缸推力,每组5个集中力,各组油缸推力按表2取值,平均分配到各组集中力上,以约束管片纵向位移和隧道底部的横向位移进行计算。以工况1为例,管片结构受力如图3所示。弯矩、轴力和剪力模拟结果如图4所示。

图3 结构受力示意图

在施工过程中管片受力分为2个阶段,首先急剧增大紧接着趋于稳定,受力稳定时间点在盾构向前推进4环时[15]。因此,选取全10环中接缝最外侧的最大张开量作为防水计算依据,偏于不安全,为实际施工预留安全储备。

参照文献[5]的计算方法计算张开量。因管片尺寸、材料和文献[5]相同,所示采用与文献[5]相同的接头刚度。管片张开量计算结果如表3所示。

(a) 弯矩(单位: N·m)

(b) 轴力(单位: N)

(c) 剪力(单位: N)

工况张开量/mm位置(沿掘进方向)工况10.91左拱肩环缝工况21.14左拱肩环缝工况30.24左拱肩环缝

由表3可以看出,在油缸推力作用下,接缝最外侧的最大张开量均在环缝处。经计算纵缝在任意工况下的张开量均小于0.5 mm,在施工阶段不存在渗水风险。由此可知油缸推力对环缝的影响较大。经深入调研可知,径向受力对纵缝影响较大,轴向受力对环缝影响较大。纵缝接头病害主要出现在运营阶段,由于地表堆载,导致径向力增大,管片椭圆变形较大致使纵缝接头处破损[9]。而依托工程为待开发地块及填海空地,地表无构筑物,因此,在施工阶段纵缝相对安全,本文将研究重心放在受施工荷载影响较大的环缝的防水性能上。通过计算可知,油缸推力会加大环缝张开量,小半径曲线隧道管片的张开量较直线段大30%。

3.2 防水性能分析

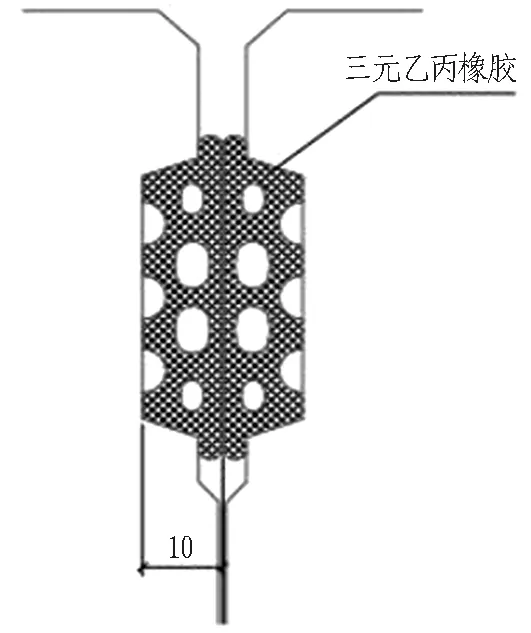

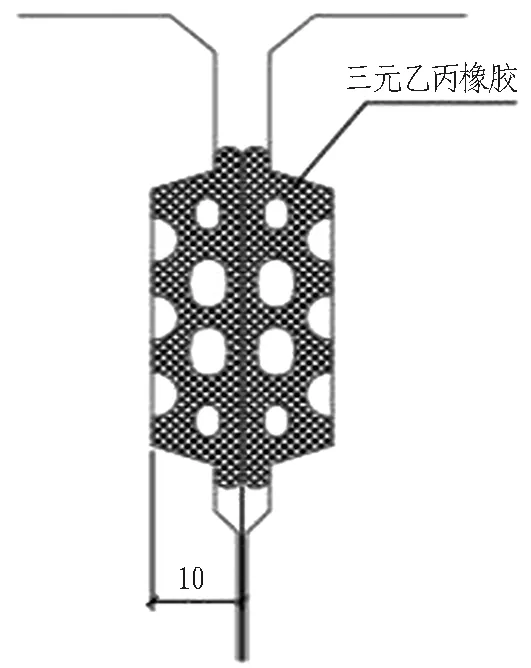

由于管片张开量对接头防水性能会造成一定的影响,为探究其具体影响方式并量化影响程度,为后续类似工程提供参考,对弹性密封垫压缩过程进行了分析,如图5所示; 然后,利用ANSYS软件对管片间防水密封垫建立单侧压缩平面应变模型进行分析,如图6所示。在ANSYS软件中可采用Mooney-Rivlin模型来模拟不可压缩的橡胶材料,其应变能函数为

W=C10(J1-3)+C01(J2-3) 。

(1)

式中:J1、J2分别为应变张量的第一不变量和第二不变量;C10、C01分别为反映材料力学性能的常数。

工程中使用的橡胶的绍尔硬度为65度,根据调研结果确定橡胶材料的力学性能常数C10为0.739 MPa,C01为0.185 MPa[7,10]。

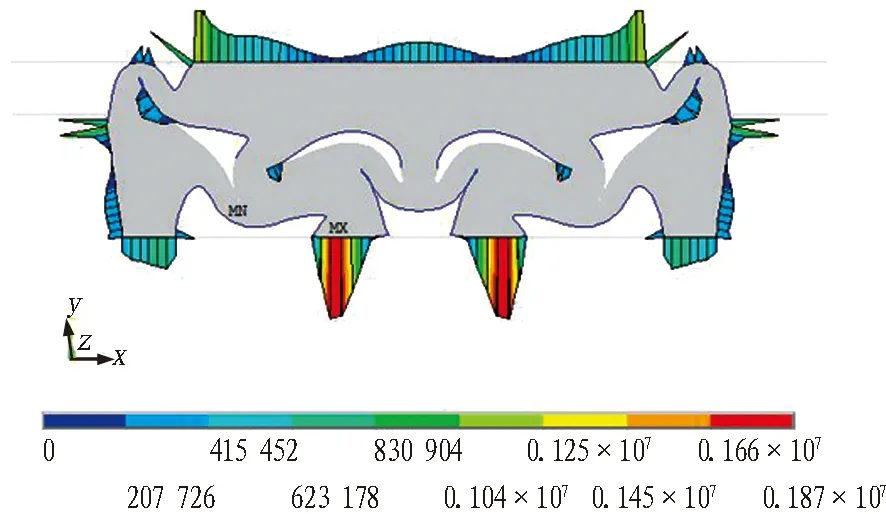

使用超弹性单元HYPER56用于弹性密封垫的单元离散。由于在计算中会有很复杂的接触问题,因此,在空洞处设置了柔-柔接触对,在四周设置了刚-柔接触对。柔-柔接触对和刚-柔接触对分别使用接触面单元CONTA172和目标面单元TARGE169模拟。为方便计算收敛,在没有错台量的情况下,对原有密封垫结构进行了一定的简化,将上部对称部分简化为刚性体,建立的有限元模型如图6所示。固定下部管片,限制上部刚性体的水平方向位移为0,同时施加不同的竖直方向的位移,产生位移荷载,控制位移约束使张开量为0 mm。张开量为0 mm时弹性密封垫的变形情况如图7所示。提取出此时的接触应力分布云图,结果如图8所示。

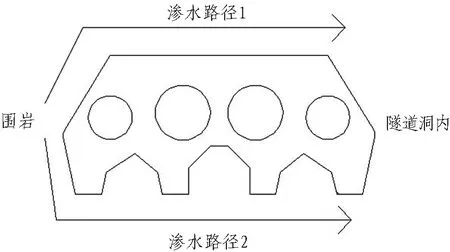

分析弹性密封垫的压缩形式和接触应力可知,渗水路径一共有2条,如图9所示。基于渗水路径分析弹性密封垫的关键防水部位,即各路径最大接触应力大于设计防水压力时,可认为该路径不发生渗水,反之可能发生渗水,最大接触应力即为防水压力[12]。根据调研可知,深圳地铁5号线翻灵区间结构承受的最大水压为0.37 MPa,安全系数取2.8,防水设计水压为1.04 MPa[16]。两工程地理位置相近,地质条件相似,因此,本工程可参照取防水设计压力为1.04 MPa。

(a) 压缩前

(b) 环缝压紧后

(c) 纵缝压紧后

图6 弹性密封垫有限元模型

图7 张开量为0 mm时弹性密封垫的变形情况

Fig. 7 Deformation of rubber seal gasket when opening amount is 0 mm

图8张开量为0mm时弹性密封垫的接触应力分布云图(单位: N)

Fig. 8 Nephogram of contact stress distribution of rubber seal gasket when opening amount is 0 mm (unit: N)

图9 渗水路径示意图

采用上述模拟方法,模拟不同张开量下弹性密封垫的变形受力特征,提取每条防水路径的最大接触应力,得到张开量与防水压力之间的相互关系,如图10所示。

从单一路径的防水压力随张开量的变化情况来看,随着张开量的增大,防水压力先增大再减小。考虑是由于随着管片张开弹性密封垫的完全压实状态受到了影响,接触应力降低; 但随着张开量继续增大至4 mm时,弹性密封垫展开至较为合理的形状,能较好地填充管片间空隙,提升接触应力; 张开量继续增大至8 mm,弹性密封垫完全张开,接触应力取决于两弹性密封垫间的压力,此时张开量很大,两弹性密封垫间压力小,故此时防水压力小。

图10 张开量与防水压力的关系曲线

Fig. 10 Relationship between opening amount and waterproof pressure

对比2条渗水路径可知,路径1的防水压力远大于路径2,且在张开量小于9 mm时没有渗水风险; 而路径2在张开量为2 mm以及大于6 mm时,存在渗水风险; 张开量在2~6 mm时,张开量不易控制,采取不主动使用、作为安全储备的原则。根据以上分析可以判定路径2是管片防水薄弱处。因此,以路径2的防水性能作为标准,代入表3计算结果,计算张开量变化引起的防水压力变化,得出油缸推力对直线段管片防水性能的影响较小,为8%,对曲线段影响较大,近12%。由此可知,曲线段防水性能受施工影响大,防水性能差,但均能满足防水要求。

针对管片防水性能优化,可采取以下针对性措施。1)加强弹性密封垫与管片接触部位的防水性能,例如: ①优化密封垫断面形式,可从2个方面优化,一是密封垫的形状,二是开孔位置、大小和数量,从而提高密封垫受力的合理性,提高密封垫的防水性能; ②提高密封垫制作质量以提高其力学性能增强密封性,可以从材料比选、影响参数分析、影响参数敏感度分析等方面采用AHP法综合得出较优组合,从而提高密封垫的工作性能,提高密封垫防水性; ③提高闭合压力等辅助措施。2)减少管片张开量,例如: 提高施工质量、提高管片拼装精度、控制盾构姿态来控制油缸推力,加强管片监测与盾构姿态联动调整,降低盾构小半径曲线施工对管片的影响等,将张开量控制在2 mm以内以减少渗水现象。

4 螺栓预紧力对管片防水性能的影响

基于上述分析方法,在工况1、2的荷载结构模型基础上,在块间梁单元处施加螺栓预紧力。螺栓连接处细部构造如图11所示。螺栓对管片的作用力具有一定角度,因管片变形微小,假设螺栓对管片的作用力方向恒定,通过设计图计算出相应角度,将螺栓预紧力通过角度变换,施加在环内梁单元端点处。

图11 螺栓连接处细部构造图 (单位: mm)

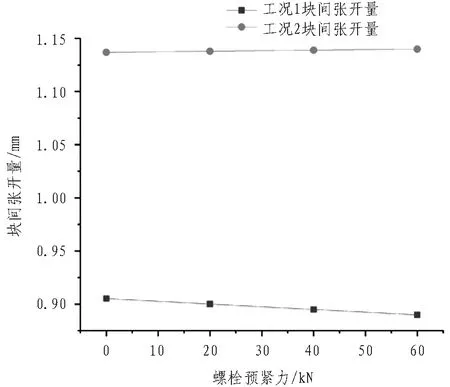

通过计算得到管片最大张开量与螺栓预紧力的关系结果如图12所示。

由图12分析可知,工况2的管片接缝最大张开量比工况1大30%,且增大螺栓预紧力无法缩小这种差距。考虑是由于工况2为小半径曲线段,管片受到的油缸推力有较大的横向分力,这种不对称的受力将加大管片接头变形,而油缸推力远大于螺栓预紧力。就单一工况来看,在施加螺栓预紧力后,随着螺栓预紧力的增加,工况1管片接缝最大张开量逐渐减小,将螺栓预紧力提升至60 kN时,直线段防水性能提高约2%,而工况2管片接缝最大张开量无明显变化,可以看出提高螺栓预紧力对于控制曲线段的管片张开量没有作用。

针对以上结论,提出以下针对性措施: 小半径曲线隧道应做好管片排版,提高管片排版精度,并通过提前考虑盾构推力、预留变形量等措施来增强小半径曲线管片的密封性。小半径曲线段管片的防水性能并不能通过增大螺栓预紧力来提高,必要时应采用单独设计的防水弹性密封垫; 而直线段管片防水则可以通过适当增大螺栓预紧力来提高。另外,也要重视工程实际,结合室内实验和现场经验在合理范围内施加施工荷载,保证封顶块的顺利拼装和工程的安全、快速、高效进行。

图12 张开量与螺栓预紧力的关系

Fig. 12 Relationship between opening amount and bolt pre-tightening force

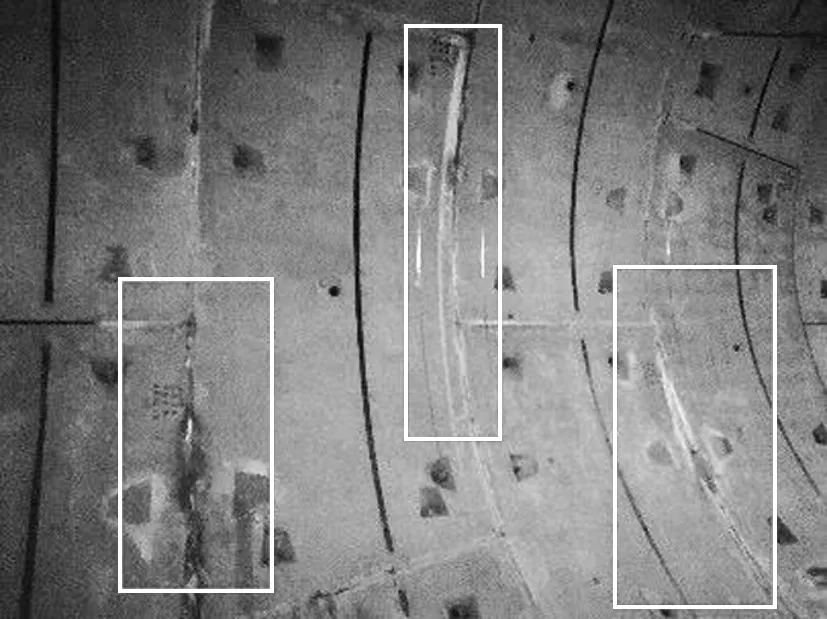

对依托工程的渗水情况进行现场勘测发现,始发洞门拱肩处发生了渗水,这与计算结果相符,其主要原因是始发段进行过加固,受力形式与计算相近,验证了计算结果。而在脱离加固区的掘进过程中,受地层和线形的影响,管片张开量与理论计算不完全一致,实际施工中其余部位也发生了渗水。经勘测发现,直线段渗水情况较少,渗水点主要集中在小半径曲线环缝处,与计算结论一致,如图13所示,框中白色痕迹即为渗水。对管片张开量进行了量测,共计测量了16处接缝,11处为渗漏点,渗漏点平均张开量为6.18 mm,5处防水良好,平均张开量为1.1 mm,与计算结果相符。

图13 曲线段渗水情况

5 结论与讨论

本文依托深圳国际会展中心配套市政项目盾构段,选取盾构油缸推力和螺栓预紧力作为研究的主要施工荷载,通过计算直线掘进和小半径曲线掘进2种不同工况下油缸推力及螺栓预紧力对管片防水性能的影响,得到以下结论:

1)油缸推力对环缝影响大,对纵缝影响小,会加大环缝张开量,小半径曲线段张开量较直线段大30%。

2)随着管片张开量的增大,弹性密封垫防水性能先增大后减小。路径1的防水压力远大于路径2。以路径2作为计算标准,当张开量在2 mm时以及大于6 mm时管片存在渗水风险。

3)以2 mm张开量为控制标准,在油缸推力影响下,直线段管片防水性能下降8%,小半径曲线段管片防水性能下降12%。

4)当增大螺栓预紧力时,直线段防水性能略微提升,曲线段无提升。相同施工形式下,曲线段防水性能较差。

本文提出的盾构法施工荷载对管片防水的影响因素和影响程度可为类似工程提供参考,但本文未考虑管片其他形式的变形,对于小半径曲线盾构隧道的施工影响分析还不够全面,不能准确预测渗水规模、渗水位置,亦不能准确量化影响程度。因此,建议下一步可对管片其他形式的变形进行相关研究。