某隧洞工程TBM不良地质处置探究

刘飞香, 于 洋

(1. 中国铁建重工集团股份有限公司, 湖南 长沙 410100; 2. 西南交通大学, 四川 成都 610031)

0 引言

TBM施工具有快速、优质、高效、安全、环保、自动化等优点,目前已广泛应用在国内各长大隧洞引水工程中[1],但TBM也因其自身结构特点存在一些不足之处,如进洞后改造困难、施工手段单一、对于地质条件适应性差等[2]。因TBM无法适应地质而导致施工失败的情况,国内外时有发生,如昆明掌鸠河引水工程上公山隧洞、台湾坪林公路隧道、印度Dul Hasti水电工程引水隧洞[3],其中大多数都是TBM通过不良地质地段时发生了突水、塌方、卡机等工程事故,严重影响了工程安全、质量、经济与社会效益。

自我国使用TBM进行隧道(洞)施工以来,针对复杂地质条件下TBM施工技术,很多学者进行了不同方面的研究,例如: 杨晓迎等[4]以辽宁大伙房输水工程为例,对深埋地层TBM卡机问题进行了分析,采用导洞法绕到刀盘前方,进行人工开挖,衬砌完成后TBM步进通过;董泗龙[5]以某供水工程为例,介绍了固结灌浆及超前管棚预注浆的脱困处理;邓青力[6]以中天山隧道为例,采用自进式锚杆及化学注浆方法处理TBM卡机问题;徐虎城[7]以新疆某引水工程为例,通过超前地质预报和化学灌浆相结合的方法使TBM顺利脱困。

为应对不良地质,也有不少学者在TBM设计方面进行了研究,例如: 秦岭TB880E TBM采用液压马达驱动刀盘慢速旋转,用于换刀、检修、脱困等,但是没有实现电液混合驱动[8];邢阿龙等[9]对锦屏二级水电站φ12.43 m TBM指形护盾现场改造;洪开荣等[10]对高黎贡山隧道φ9.03 m TBM的隐藏式超前钻机、前置式喷混等关键技术进行研究和创新。

以上研究的TBM开挖直径均在7 m以上,空间较为充裕,本文将结合某隧洞工程φ6.53 m TBM施工中遇到的涌水、岩爆、蚀变段、塌方、涌泥涌沙等不良地质,阐述电液混合脱困、刀盘扩挖功能、护盾延长、超前钻机、螺旋清渣机、钢拱架顶升等针对性设计的应用。

1 工程概况

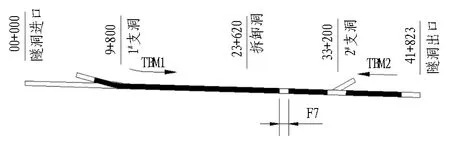

某隧洞工程隧洞长41.823 km,最大埋深约2 268 m,纵坡1.77‰。采用2台开挖直径6.53 m的敞开式TBM施工,相向掘进,每台TBM掘进长度超过18 km,但根据地质情况,存在不确定性。输水隧洞施工分段见图1,图中填充图案为 TBM施工洞段。F7断层位于输水隧洞下游侧,断层破碎带及影响带宽400~500 m,采用钻爆法开挖,TBM2掘进至断层附近后停机等待,在 TBM一侧开挖旁洞绕到 TBM 前,钻爆开挖F7,待F7贯通后,TBM空推通过,继续后续洞段掘进。

图1 输水隧洞施工分段示意图

Fig. 1 Diagram of sectioned construction of water conveyance tunnel

2016年10月, TBM1开始掘进,截至2018年10月底,已由支洞进入主洞,累计掘进4 km。施工较为顺利。

TBM2自2016年8月开始掘进以来,截至2018年10月底,已累计掘进2 832 m。施工中遇到的不良地质见图2。

图2 TBM2施工不良地质区间示意图

2 TBM不良地质处置方案

2.1 突涌水处置方案

2016年10月9—16日,隧洞内出现突涌水,最大涌水量达772.57 m3/h,为本段设计最大出水量的5.2倍,单点涌水量最大为7.78 m3/h。涌水导致主梁下部积水最深处达90 cm。对此进行了如下设计。

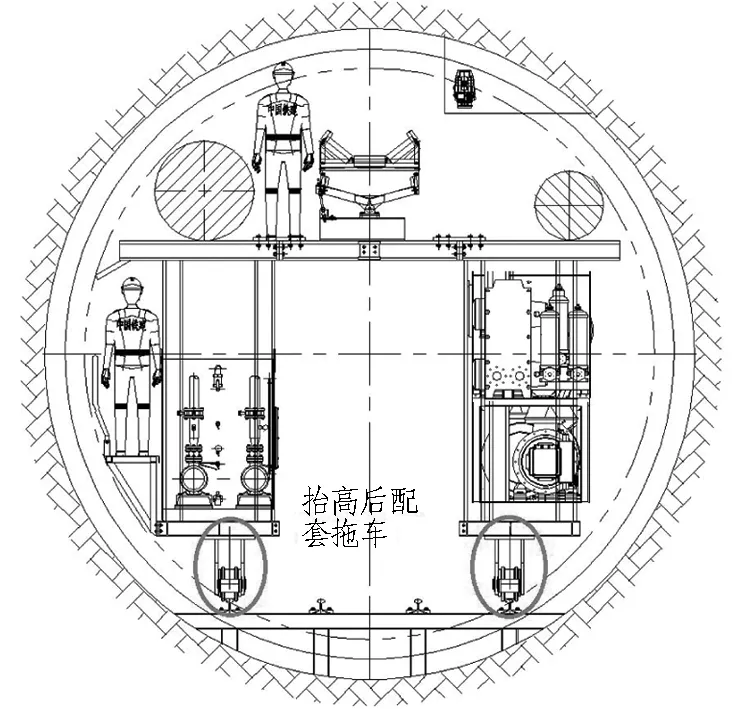

2.1.1 后配套拖车抬高

突水现象发生时,大量的涌水容易造成后配套台车被淹,故对后配套台车进行专门的抬高设计。配置水位检测装置,当超过允许最高水位要求时,系统自动报警,保护人员和设备的安全,如图3所示。

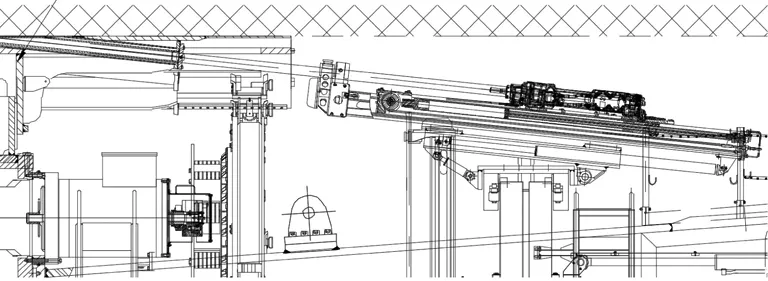

图3 后配套台车布置图

当水压较大时,在后配套设备及人员工作区部位设置有防护棚(板),防止大的水压对人员及设备的冲击。

2.1.2 超前地质探测

利用主梁上方的超前钻机,向前方进行钻孔,根据出水量判断前方是否有水,并提前采取应对措施,如图4所示。

图4 超前地质钻探

2.1.3 合理配置排水系统

TBM上配置了以下2套排水系统。

1)正常排水: TBM在正常掘进时产生的污水量比较小,系统选用2台流量50 m3/h、扬程25 m的排沙泵,分别布置在TBM主梁和支腿处,将污水泵送到后配套拖车污水箱内。污水箱内安装了2台流量50 m3/h、扬程50 m的排沙泵,将污水箱内沉淀后的污水泵送到隧道中间的中继蓄水池内,再由蓄水池内的排沙泵排放到隧道外。污水箱和蓄水池都安装有液位开关,可远程实现泵的启停和保护。

2)紧急排水: TBM在正常掘进时,突然发生大量涌水,系统选用2台流量400 m3/h、扬程27 m的排沙泵,分别布置在TBM主机和后支腿附近处,将涌水泵送到隧道的中继蓄水池。设备上正常排水时使用的污水排放系统也可以同时运行。总排水能力达到900 m3/h,可以应对隧道最大涌水量。

2.1.4 施工拦水坝

TBM2为上坡掘进,主机区域涌水自流到铺轨区域,造成铺轨困难,TBM施工缓慢。因此,施工中在后支撑前部设置有拦水坝,将涌水挡在主机区域,通过应急排水系统排到后配套尾部。

2.2 岩爆处置方案

2016年10月8日开始进入岩爆段,岩性为花岗岩,洞室干燥、岩石较脆,埋深600 m左右,设计资料显示该段具备轻微岩爆条件,实际施工中发生轻微岩爆20余次,区间长度176 m,中等岩爆10余次,区间长度56 m,最大爆坑深度达1.5 m。

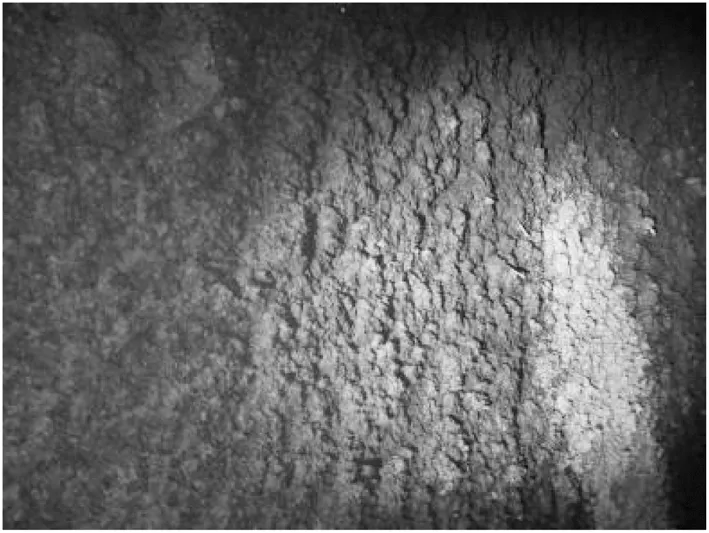

在轻微—中等岩爆地段,现场采用的施工方式为:TBM开挖—危石清理及高压水冲洗—及时实施防岩爆锚固措施(包括快速锚杆、挂网、钢拱架等)—及时喷射纤维混凝土覆盖岩面(见图5)—后续实施系统锚杆支护。本阶段发生的岩爆对设备造成的影响较小,对施工人员造成的恐慌较大,项目部进行了安全教育,理性面对岩爆,主机区域工作人员配备钢化头盔。经采取以上措施,安全度过了岩爆段。

图5 纤维混凝土

2.3 蚀变段处置方案

针对蚀变段围岩整体强度较低,围岩呈碎块、碎屑状散体结构,遇水潮解、崩解,自稳能力极差等问题,TBM进行了针对性设计,TBM2安全度过了累计长约445 m的蚀变段。

2.3.1 钢筋排+钢拱架快速支护系统

本隧洞工程TBM配置了钢筋排+钢拱架快速支护系统,钢筋排覆盖范围可达顶拱150°,储存钢筋排长度3.5 m。

钢筋排+钢拱架快速支护系统为目前敞开式TBM常规配置,其对于岩爆、不良地质段的积极作用已得到广泛验证,在此不再赘述[11-13]。

2.3.2 护盾延长

敞开式TBM护盾较短[14],在围岩好的情况下有利于调向,在围岩大变形的情况下也可防止卡盾。但遇到破碎地层时,刚裸露出来的洞壁会因为支护不及时而大量落渣,增加清渣工作量和支护难度。鉴于以上矛盾,本台TBM进行了以下针对性设计。

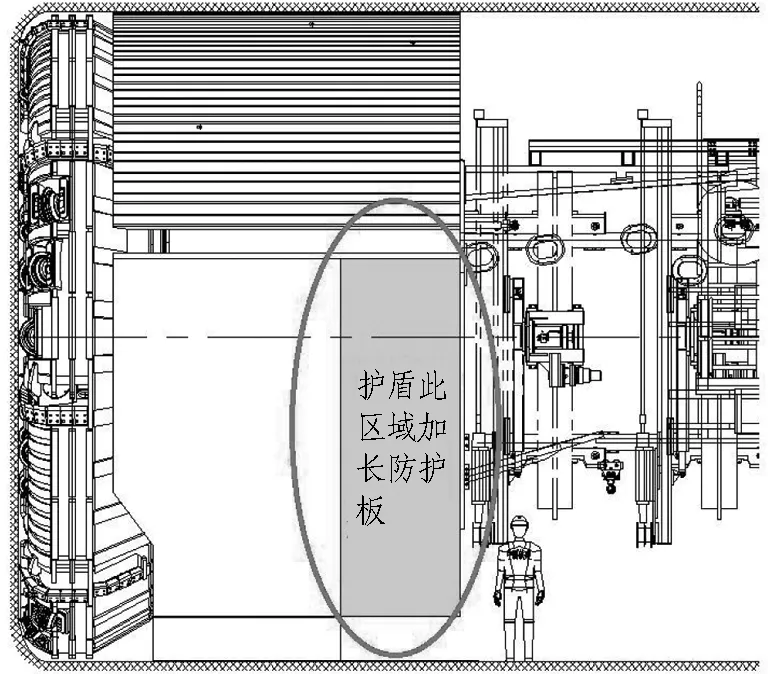

1)侧护盾区域加长防护板,使侧护盾长度与顶护盾长度相同,覆盖范围达拱顶270°,在不影响调向和导致卡机的前提下,尽量减少落渣和防止岩爆对人的伤害,如图6所示。

图6 侧护盾区域加长防护板

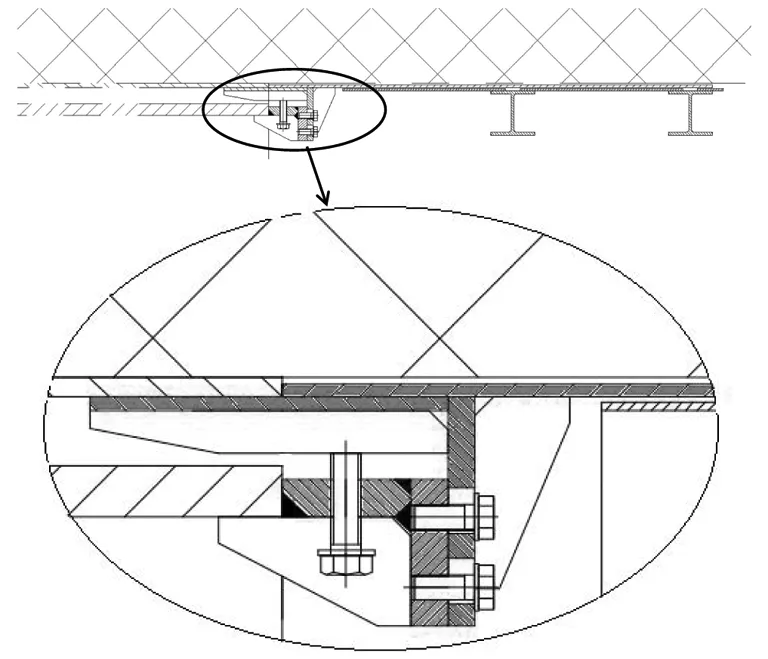

2) 设计有护盾延长装置,每块延长护盾弧长1 173 mm,覆盖角度21°,轴向长度1 500 mm,板厚25 mm,质量400 kg,共计7块。平时无需安装,遇到破碎地层安装在顶护盾、搭接护盾、侧护盾上,7块延长护盾同时安装,共计耗时12 h左右。安装完成后可以在护盾保护范围内完成2榀钢拱架及钢管片的拼装加固,待钢拱架随TBM掘进露出护盾后,可有效封闭围岩,弥补钢筋排支护刚性不足的问题,减少石渣掉落,确保支护质量,提高TBM掘进效率。护盾延长防护设计见图7。

护盾延长装置可承载压力132 kN(相当于5 m3塌方量);最大应力410 MPa,最大位移22.2 mm。

2.3.3 拱架顶升机构

在围岩大变形的情况下,已经支护好的拱架因承受不了负荷,产生变形或者下沉的情况时有发生。该TBM配置了2套最大举升能力628 kN、行程400 mm的拱架顶升机构,可以方便快速地更换变形和顶升下沉的拱架,如图8所示。

图7 护盾延长防护设计

图8 拱架顶升机构

2.3.4 配置清渣螺旋机

蚀变段围岩整体强度较低,围岩呈碎块、碎屑状散体结构,极易掉渣,增加了清渣工作量。如果能在主机区域特别是钢拱架拼装区域配置清渣机构,将大大提高支护、掘进效率。

锦屏二级水电站工程TBM出厂时配置螺旋清渣器,将渣从主梁底部运到刀盘铲斗后,经刀盘旋转输送到皮带,但因螺旋清渣器太小,只适合清理粉末状的碎渣。从两侧塌下的稍微大一点的石块,只能由连接桥区域的渣斗通过弧形轨道将石渣输送到主机皮带上,随出渣系统送出洞外。后期现场在刮板机尾端增加了1台清渣皮带机,并新增1台挖斗装载机(LDZ100T),一定程度上提升了TBM的清渣能力[5]。

秦岭TB880E TBM主梁底部配置清渣皮带机,将渣从主梁底部运到刀盘铲斗后,经刀盘旋转输送到皮带,皮带带宽400 mm,运行速度约0.5 m/s,驱动滚筒直径160 mm,原电机驱动转矩为222.5 N·m,后改进为液压马达驱动,驱动转矩为525.3 N·m[15]。此种方法使得可以运输的石块比清渣螺旋机稍大[16-17]。大的石块在连接桥区域,由人工清理到渣斗上,平板车运出洞外[18]。

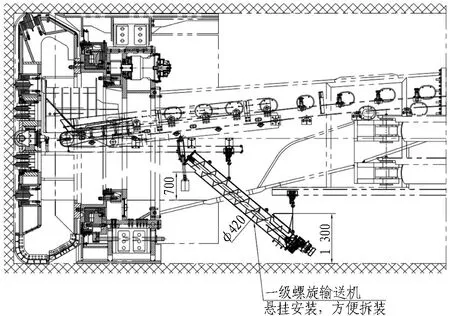

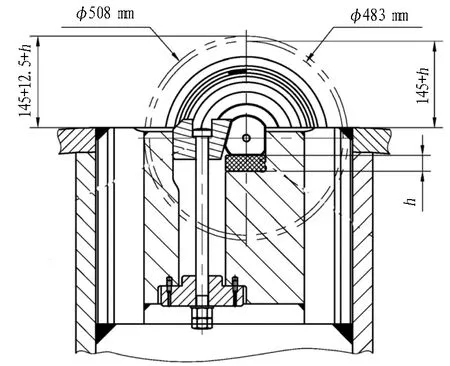

本隧洞工程TBM主梁底部若配置清渣皮带机,由于主梁人孔宽度(700 mm)限制,皮带机带宽很窄,同时受人孔长度(950 mm)限制,皮带机升角超过15°后,渣石易打滑,运输效果差。因此经慎重考虑,选择采用清渣螺旋机方案,因空间所限,无法增加二级螺旋机,渣从主梁底部运到主梁内,需依靠人工将渣推入刀盘铲斗后,经刀盘旋转输送到皮带。螺旋公称直径417 mm,主轴额定转速15 r/min(可调),额定转矩16 kN·m,允许粒径30 mm,如图9所示。

图9 清渣螺旋输送机 (单位: mm)

现场使用时,由于渣石颗粒大小不均,清渣螺旋机容易卡滞,效率低下,使用效果不佳,现场仍以人工清渣为主。

2.3.5 超前钻孔注浆

TBM施工遇蚀变岩,为减少掉渣和清渣量,加快施工进度,需使用超前钻机实现超前支护改良围岩的目的。但不良地质施工时初期支护均需安装钢拱架,由于设备空间限制,理想状态下超前钻机上端面距开挖断面25 cm左右,但实际应用拱架侵占开挖断面20 cm和设备钻孔时需倾斜一定角度,设备原配超前钻机安装使用时会与钢拱架发生干涉,难以实现在护盾后方超前钻孔的功能。

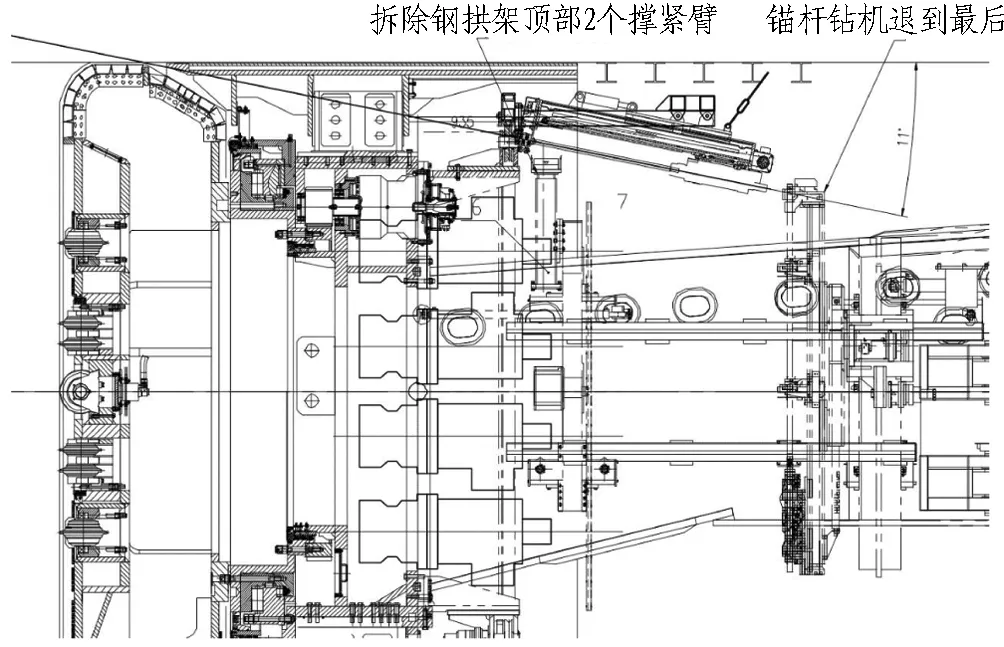

针对该情况,为保证不良地质段TBM顺利施工,现场采用从防尘盾开孔(见图10),改造超前钻机固定架(见图11),将超前钻机固定在拱架旋转环上,降低超前钻机高度,经刀盘铲斗钻孔实现超前钻孔注浆的方案(见图12),成功度过此蚀变段[19]。

详细注浆参数如下。

1)注浆材料: 主要用化学浆液和HC材料。化学浆液为聚氨酯类,发泡膨胀特性好,无颗粒,无沉降,不易将刀盘固结。HC材料凝结时间短,固结性能好。

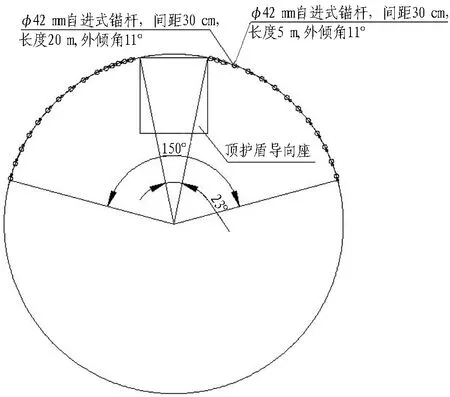

2)注浆范围: 按环向间距30 cm沿刀盘外轮廓施作φ42 mm自进式中空注浆锚杆(钻头尺寸63 mm),锚杆长度20 m,外插角11°,范围为拱顶150°(导向座部位在两侧斜向钻孔),然后采用钻机按环向间距30 cm施作φ42 mm自进式中空注浆锚杆,锚杆长度5 m,外插角11°,范围为拱顶150°(导向座部位在两侧斜向钻孔),20 m长锚杆和5 m长锚杆交错布置。

图10 超前钻孔布置图

图11 超前钻机固定架

图12 超前钻机改进后注浆方案

3)注浆步骤: 完成1个超前钻孔循环后,安排2拨施工人员,一拨进行注浆作业,另外一拨拆除超前钻机,便于后续掘进的拱架施工作业。注浆时首先对5 m长锚杆采用化学浆液进行灌注,注浆压力1~3 MPa,然后采用HC材料对20 m长锚杆进行注浆,注浆压力4~6 MPa。

4)TBM掘进通过,每循环锚杆搭接长度为5 m。

2.4 应对塌方的处置方案

2017年8月9日,当地发生6.6级地震,震源深度11 km,隧洞工程距震中不足10 km,造成护盾上方及掌子面前方大塌方,顶护盾被压到极限位置,刀盘亦被碎石、泥沙包裹,无法旋转。现场采用人工清理护盾、刀盘上方碎石,使用4个100 t的千斤顶,辅助顶护盾伸出,然后对塌腔处进行化学注浆回填。使用电液混合驱动模式成功实现刀盘脱困。

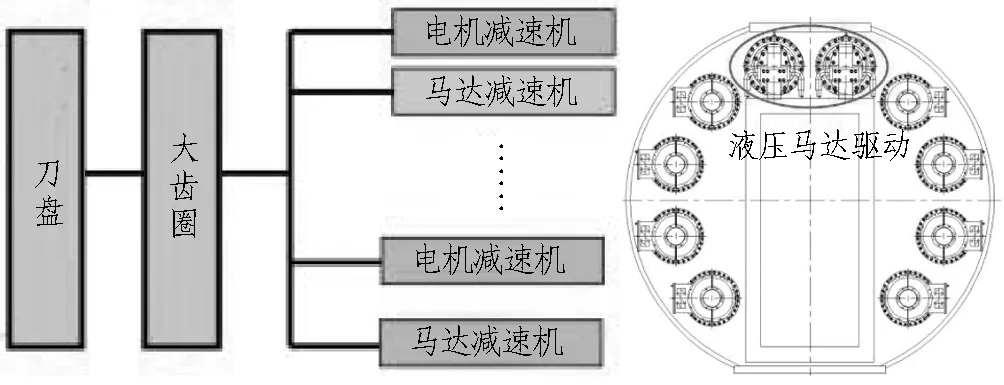

本台TBM刀盘驱动系统配置8台350 kW电机,单台额定转矩3.5 kN·m,主驱动总减速比为1∶181,正常掘进时额定转矩为5 068 kN·m(不考虑效率)。配置2台液压马达,单位转矩为0.32 kN·m/MPa。驱动原理如图13所示。

图13 电液混合脱困原理

电液混合驱动脱困时,通过改变刀盘驱动变频器的输出,将电机转矩提高为原来的1.5倍,即7 602 kN·m。2台液压马达工作压力为28 MPa,提供转矩3 243 kN·m,刀盘电液混合脱困总转矩为10 845 kN·m,是正常掘进转矩的2.14倍。此状态下,液压马达驱动的减速机、小齿轮、大齿圈等承受最大转矩为额定转矩的2.56倍,满足设计余量[20]。

若按照常规TBM设计,配置10台350 kW电机,则其脱困转矩为9 502 kN·m,电液混合脱困可提高转矩14%。TBM正常掘进时转矩在1 500~2 500 kN·m,而且同样的功率输出下,电机的体积远远大于液压马达,主梁上配置的2台350 kW电机,占用了主梁上部宝贵的支护作业空间,也不利于节能。

2.5 涌泥涌沙处置方案

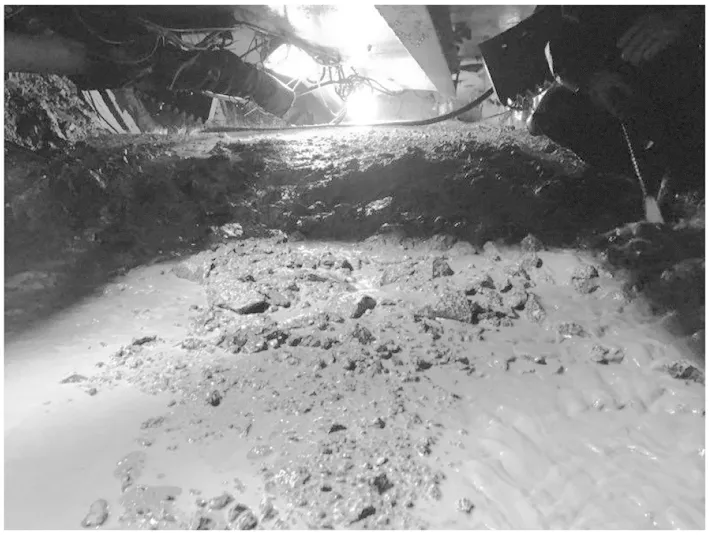

2018年3月18日开始,TBM掘进过程中从人孔处涌出的泥石混合物数量急剧增加,期间多次启动刀盘时人孔均流出大量混合物,并将1号皮带压停,其中,3月24日凌晨启动刀盘过程中(尚未推进,转速为0.2 r/min)主梁人孔瞬间涌出约80 m3泥石混合物,将主梁下部填满,如图14所示。4月2日采用正常模式启动刀盘时,人孔瞬间涌出大量泥水混合物,约150 m3,必须进行超前地质加固,减少涌泥涌沙量后方可掘进。但由于护盾后拱架侵占开挖断面20 cm,导致无法在护盾后超前钻孔,现场经专家组研讨后决定采用管棚施工。

图14 主梁底部涌泥涌沙

2.5.1 管棚施工方案

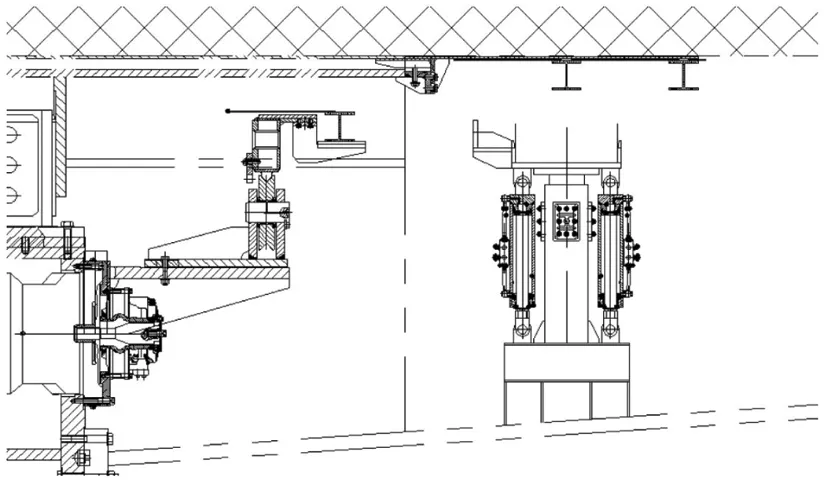

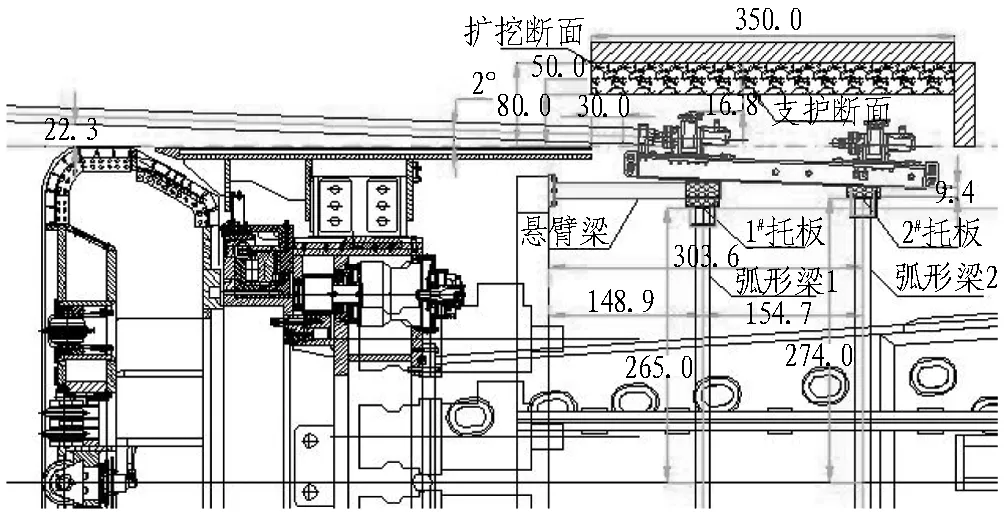

先对护盾后方顶拱180°进行半径方向80 cm扩挖并加固后,再使用管棚机施工管棚,然后通过注浆进行超前地质加固。施工完成后对扩挖段进行回填,TBM设备掘进通过,如图15所示。

图15 超前钻机管棚支护施工示意图 (单位: cm)

Fig. 15 Pipe roof support construction sketch of advance drilling rig (unit: cm)

2.5.2 注浆参数

管棚注浆浆液为HC材料,孔口注浆压力为0~6 MPa,终压5 MPa,注浆时遵循先稀后浓、先单液浆后双液浆(HC材料+添加剂)的原则。

注浆结束标准: 注浆终压达到5 MPa,并稳压10 min,在吸浆量小于3 L/根时方可停止注浆,关闭注浆阀和回浆阀进行闭浆,闭浆前注入稀浆进行屏浆,屏浆原则是将管棚填充满为止,闭浆30 min后再次对管棚进行注浆,注浆采用稀浆进行灌注,再次达到注浆结束标准后注入双液浆进行封孔,完成该根管灌浆,如图16所示。

2.6 其他不良地质处理方案

2.6.1 应对围岩大变形的针对性设计

本工程TBM的刀盘采用3种扩挖形式,同时配合底护盾、顶护盾伸缩功能,在软岩大变形时能使刀盘快速通过,防止卡机事故的发生。

图16 软弱围岩超前管棚支护

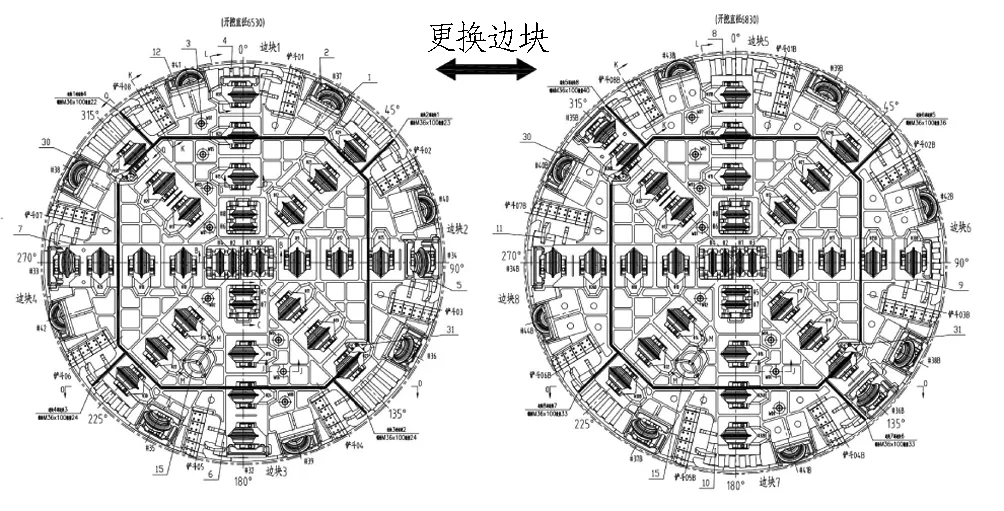

1)通过边滚刀更换50.8 cm(20英寸)刀圈和垫块,该变径方式工作量小,但受滚刀刀轴固定结构限制,垫块高度一般最大为40 mm,加之刀圈半径增加的12 mm,刀盘半径方向扩挖量为52 mm,变径幅度较小,如图17所示。

图17 垫块扩挖示意图

2)TBM后退,扩挖侧导洞,边块运输到掌子面,更换4个边块,实现扩挖开挖直径由6 530 mm变至6 830 mm(见图18),并且左侧边块上部增加了1把滚刀。该变径方式需在围岩自稳性较好的情况下提前进行,所需作业空间较大。

图18 开挖直径6 530 mm变为开挖直径6 830 mm

Fig. 18 Excavation diameter changed form 6 530 mm to 6 830 mm

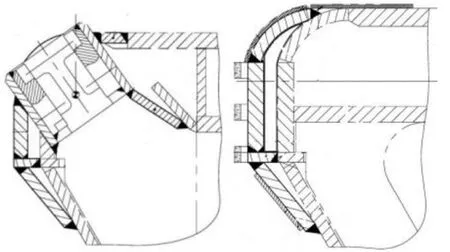

3)通过在原刀盘外圆环上贴板和刀座切除原连接板后外移重新焊接的方式,实现开挖直径由6 530 mm变至6 830 mm。此种变径方式也需要在围岩自稳性较好的条件下提前进行,但所需作业空间小,且刀盘可以设计为整体式,有利于保证刀盘结构强度,如图19所示。

图19 变径前后刀座和外圆环变化

Fig. 19 Changes of tool holder and outer ring before and after diameter variation

2.6.2 高地热

为应对可能会出现的高地热问题,TBM上配置了2台隧道制冷装置,对隧道一次通风系统送到设备上的新鲜风进行冷却。单台450 kW,气流量900 m3/min,采用R407C环保制冷剂,不助燃,无爆炸危险,无毒,无刺激,无味,可以防止泄漏对施工人员造成损伤。

3 建议

虽然TBM在制造阶段就会进行一系列针对性设计,但因地下施工的巨大不可预知性,目前TBM设备仍有很多需要进一步改进的地方。

3.1 护盾预留超前注浆套管

由于拱架自身以及塌方导致的拱架下沉,而目前不具备刀盘开挖直径由6 530 mm到6 830 mm的转变条件,超前钻机在进行管棚支护时需要在护盾后上方扩挖。因此需要先拆除已支护好的拱架,然后扩挖,之后再进行扩挖后的支护,管棚支护结束后,还需要拆除扩挖的支护,重新进行正常支护,如此反复,费工费时。

可在TBM顶护盾及侧护盾预留环向间距300 mm的超前注浆套管,便于超前支护,如图20所示。

图20 护盾预留超前注浆套管

3.2 TBM脱困掘进模式

由于塌方严重,刀盘在脱困后很快又会被卡死,需要频繁脱困。但脱困转速较低(0.5 r/min),携渣能力差,当石渣粒径偏小和存在涌水时,会导致大量砂砾和碎石从刀腔与溜渣槽间隙处再次掉落入刀盘内,不能通过皮带系统正常出渣,大量渣石从主梁人孔涌出。

对此,可设计脱困推进模式,在刀盘转速2 r/min左右时,仍能保持很大转矩;刀盘铲斗和刀座孔采用可拆式挡板,适当减小刀盘开口率,提高主机皮带机能力,从而可以正常出渣、掘进,有助于快速度过破碎带。

3.3 高效清渣系统

在围岩破碎带,清渣占用了大量时间和人力,可设计类似于螺旋机、皮带机等适用于破碎岩石的清渣系统,并增加碎石机,提高清渣效率,或者设计类似水车结构的旋转式清渣系统,将底拱石渣运送至主梁上方人孔进入皮带机。

4 结论与讨论

在本隧洞工程不良地质处置中,TBM的针对性设计起到了非常重要的作用,如电液混合驱动有效地帮助TBM脱困、护盾延长减少了清渣量、钢拱架顶升提高了支护质量。但也存在一些问题,如螺旋机清渣效果不理想、超前钻机使用不方便、在拱架下陷严重时无法实现管棚作业、刀盘在断层破碎带无法变径、TBM无法低速大转矩掘进等,需要后续进一步研究。