管线敷设与风机室布置对综合管廊通风阻力影响研究

闵 绚, 张正维, 邹建明, 万 磊, HATAYSAL Ertan, 赵丽博

(1. 中国电力科学研究院有限公司, 湖北 武汉 430074; 2. 奥雅纳工程咨询(上海)有限公司, 上海 200031;3. 国家电网公司华中分部, 湖北 武汉 430077; 4. Ove Arup & Partners International Limited, 伦敦 B908AE;5. 中国电力工程顾问集团中南电力设计院有限公司, 湖北 武汉 430000)

0 引言

随着我国城市化进程的加快,各大中型城市规划建造了大量的地下综合管廊工程。地下综合管廊系统集合了电力、通信、燃气、供排水等市政设施,提高了城市综合承载力,且造价不菲[1-3]。怎样在保证综合管廊功能性与安全性的情况下确保经济性,是当前综合管廊设计的一个重点关注问题。针对功能性与安全性问题,全国及主要省市也给出了相应的地下管廊工程技术规范[2-4]。当前综合管廊的技术规程主要是针对地下管廊的常规施工设计,对后期运营成本关注不足,比如综合管廊中风机选择时的压降损失计算问题。准确计算综合管廊内的压降损失问题,可以经济合理地选取风机,从而减小后期运营成本。关于常规综合管廊压降损失的阻力系数,一般是参照相关技术规范[4-6],但是没有给出管廊内管线和支架对气流阻力的影响以及风机室设置多台风机相互作用对压降损失的影响。为了考虑各舱内管线与支架布置对压降损失的影响以及多台风机的相互作用,一般通过计算流体动力学(computational fluid dynamic,CFD)模拟技术、模型试验与现场实测技术[7-8]。其中现场实测[7]主要针对已投入运营管廊的实测; 模型试验[9]需要较长的试验周期和昂贵的试验费用,难以在工程设计中广泛采用[10]。CFD技术具有成本低、速度快、资料完备、可模拟各种不同工况等独特的优点,且由于当前计算机技术的发展,CFD方法的计算周期和成本完全可以为工程应用所接受[10-12]。

本文采用CFD技术对综合管廊的压降损失问题进行研究。以武汉市江夏区谭鑫培路地下综合管廊作为实际案例,通过建立三维CFD模型,得到GIL舱、高压舱与综合舱中管线布置随不同流量的阻力系数,以及典型排风口风机室中多台风机气流相互作用对压降损失的影响,以期为类似项目的设计与规范修订提供参考。

1 项目介绍

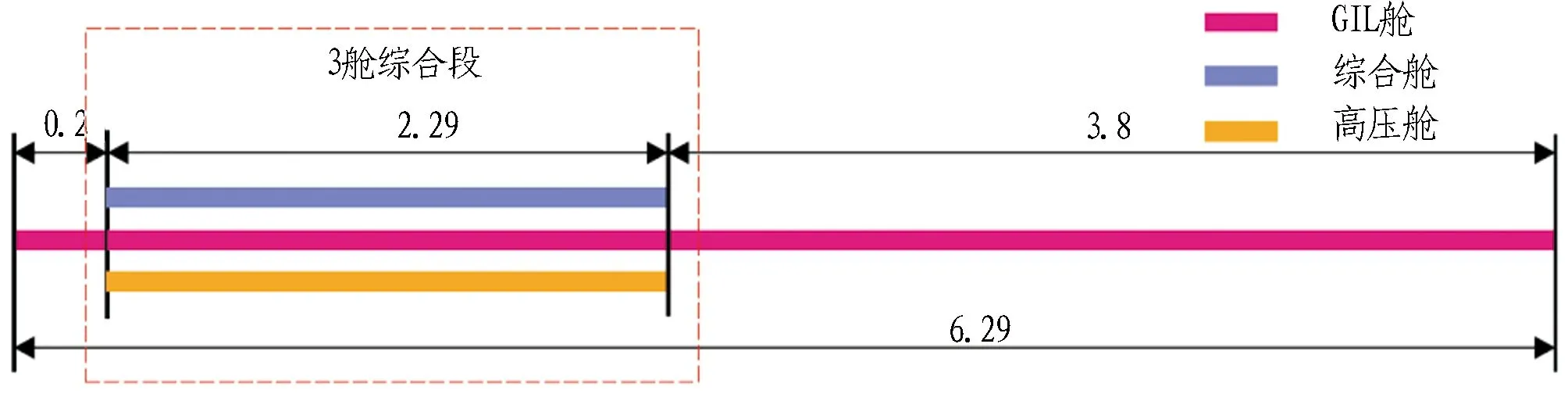

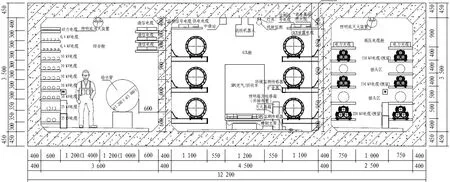

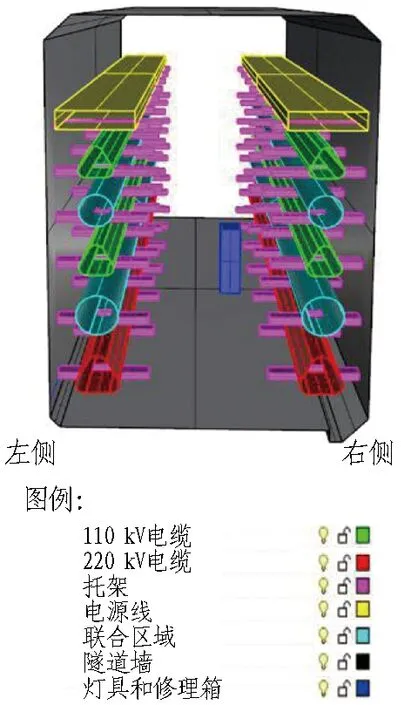

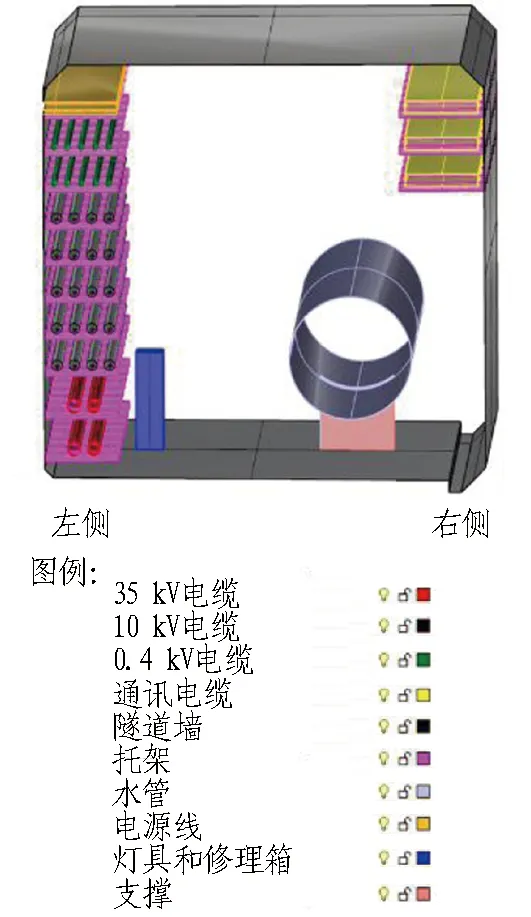

谭鑫培路地下综合管廊位于武汉市江夏区,包括起点端GIL单舱(长度约为0.145 km)、综合管廊主舱(包括GIL舱、综合舱及高压电缆舱,长度约为2.29 km)、终点端GIL单舱(长度约为3.8 km)。各舱的长度如图 1所示,各舱标准段内部细节如图 2所示。

图1 综合管廊布局 (单位: km)

图2 综合管廊横截面图(标准部分)(单位: mm)

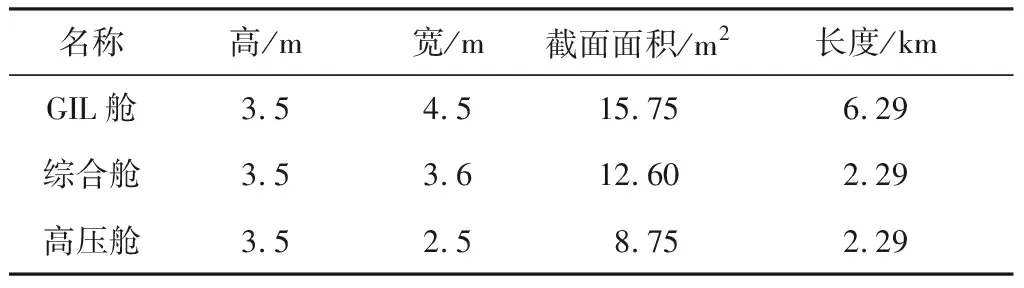

表1 综合管廊的横截面典型尺寸

GIL舱内GIL管道为双侧2回布置,每侧1回,每回3相,共6相。GIL舱正常工况为2回(6相)同时运行;N-1工况为1回(3相)运行,1回停运。采用自然进风、机械排风的通风方式来排除舱内余热,并将GIL舱划分为10个通风区间。单个通风区间的通风方式为沿廊纵向通风,通风区间的一端进风、另一端排风,相邻2个通风区间的进风(排风)合用1个进风塔(或排风塔)。每个通风区间配置2台风机,即每个通风塔处配置4台风机。

综合舱内布置有1根DN1 000 m给水管道,35 kV、10 kV及0.4 kV电缆,动力电缆,通信电缆等缆线。本期规划为2回35 kV电缆与4回10 kV电缆;远期规划为2回35 kV电缆,16回10 kV电缆与10回0.4 kV电缆。综合舱划分了长度不等的13个防火分区,防火分区之间通过防火门隔断。单个通风区间与其防火分区规划一致,各通风区间的进风(排风)彼此独立,互不影响。单个通风区间的通风方式为沿管廊纵向通风,通风区间一端进风、另一端排风,相邻2个通风区间的进风塔(或排风塔)合用,同时合用的进风塔(或排风塔)内用防火隔墙进行分隔。各通风区间按远期规划配置3台相同风机,本期安装1台。

高压电缆舱内的缆线均为远期规划,远期缆线规划情况为2回220 kV电缆与4回110 kV电缆。整个高压电缆舱防火分区的划分与综合舱同步。各通风区间按远期规划配置3台相同风机。

2 综合管廊标准断面阻力系数

2.1 阻力系数分析方法

阻力系数的CFD模拟采用通用的流体软件Open FOAM进行[13-14]。假设综合管廊内的流体在稳态条件下为不可压缩流,且等温流动。每条管廊单独考虑,假定管廊为横截面几何形状的零梯度直管。评估综合管廊内压力损失的CFD方法流程如下:

1)建立综合管廊的标准模型,假定管廊壁面粗糙度为3 mm,敷设管线壁面粗糙度为1 mm。通过隧道通风模拟得到管廊三维建模的边界条件信息(如风速、流量等信息),并进行网格稳定性验算。本项目采用一维隧道通风和防火模拟软件IDA得到相应的边界条件,GIL舱不同通风区间流量见表2,最小流量为5.5 m3/s,最大流量为51 m3/s。综合舱与高压舱不同通风区间的流量数据也来自IDA软件一维模拟结果。

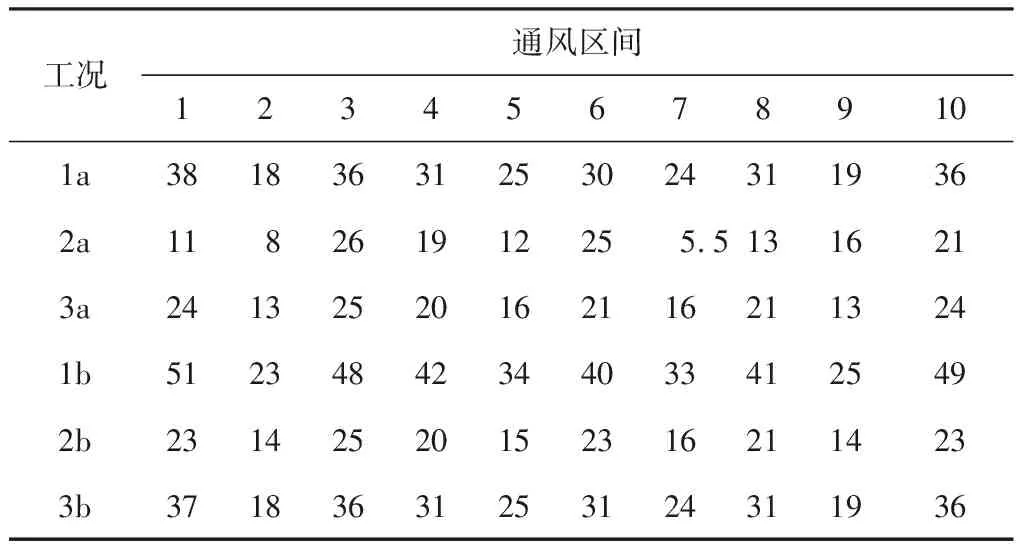

表2GIL舱不同工况下不同通风区间流量

Table 2 Flow rate in different ventilation intervals of GIL cabin under different conditions m3/s

工况通风区间123456789101a381836312530243119362a118261912255.51316213a241325201621162113241b512348423440334125492b231425201523162114233b37183631253124311936

注: 1、2、3分别表示夏季、冬季、过渡季节; a与b分别表示正常模式与异常模式。

2)对管廊入口处的发展流进行分析,通过规定部分入口处的流速来确定沿管廊的代表性长度的压降,从而计算得到阻力系数。

3)对管廊内充分发展流(大部分区域)进行分析。通过设定循环边界条件(见图3)来借助10 m长节段模型研究管廊内充分发展流的阻力系数,该条件适用于有代表性的充分发展段管廊的入口和出口; 然后指定目标压降,模拟运行,直到监测位置的流速达到稳态值; 接着通过后处理获得相应的流量。上述过程重复进行压降计算(并因此得到流量),然后针对每个流量确定损失系数。

图3 循环边界条件示意图

阻力系数K为气流流经单位长度管廊所产生的阻力与动压之比,综合考虑了单位长度管廊内敷设管线与壁面粗糙度所产生的所有阻力。可以由下公式计算得出:

(1)

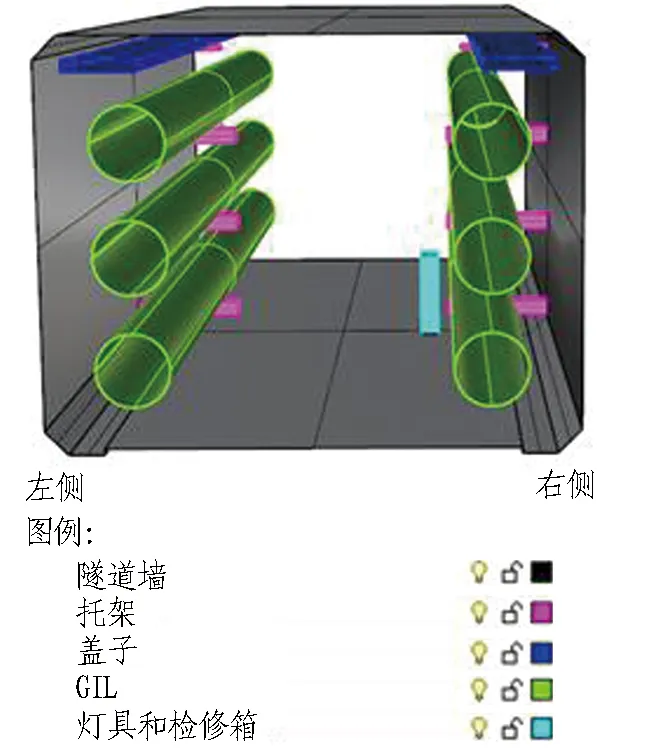

2.2 GIL舱

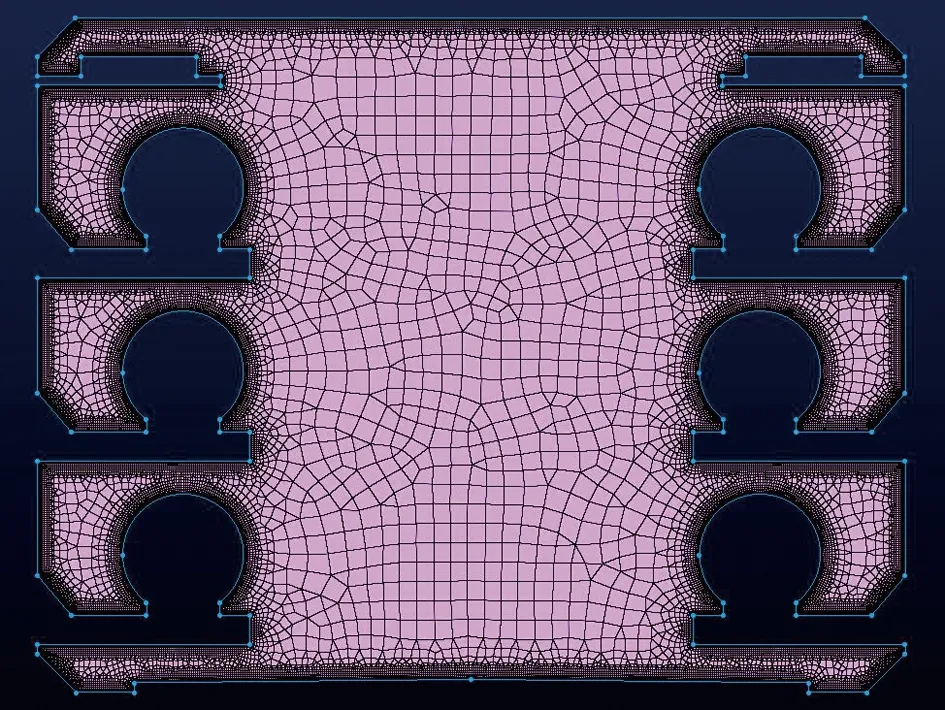

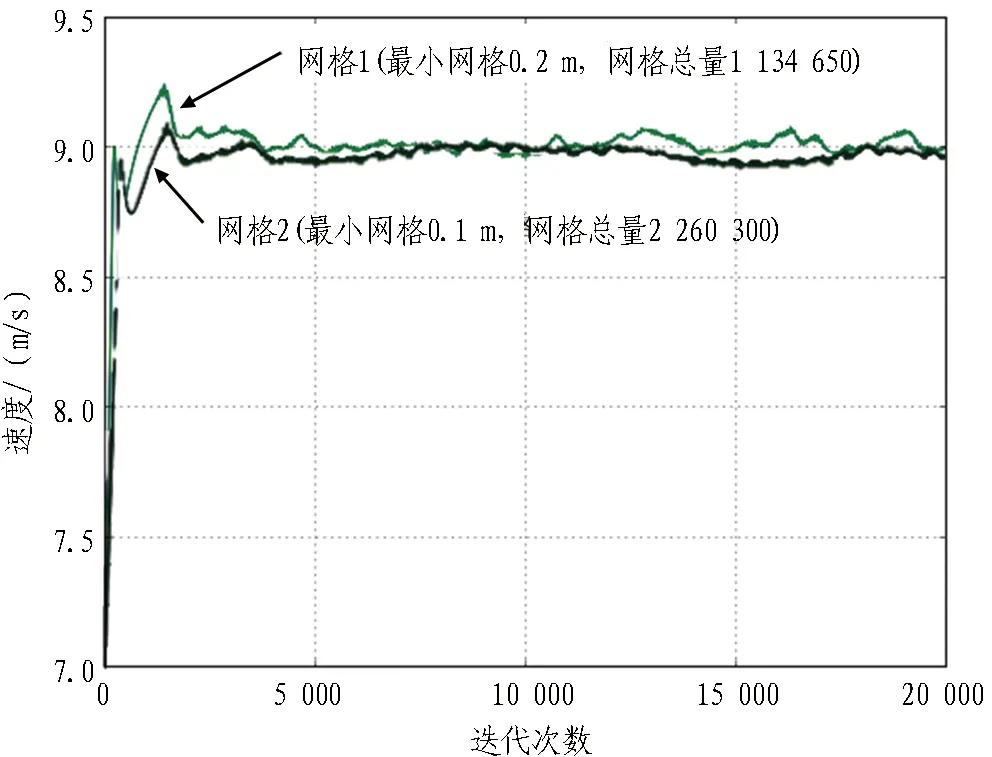

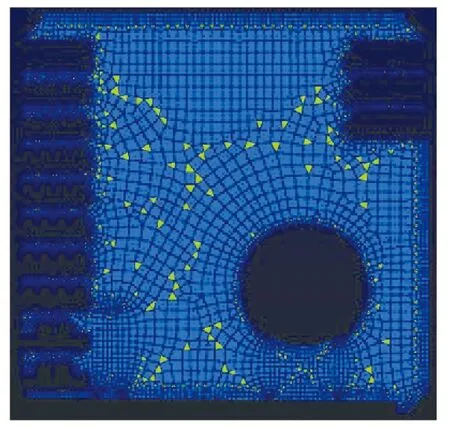

基于托架与修理箱(检修箱与灭火器箱体的总称)的设计间距,确定GIL舱三维模型长度为10 m,如图 4所示。为了判断网格稳定性对模拟结果的影响,进行了2个不同网格量的比较,使用2个分别约有110万和260万(网格精度在流向方向增加)网格数量的模型进行比较,如图 5所示。其中,网格1入口网格初始单元为高5 mm的5个棱柱层,入口网格上的最大网格尺寸限制为0.1 m,流动方向间距0.2 m,障碍物附近间距0.02 m,网格总数为110万; 网格2的流动方向间距为0.1 m,其他与网格1一致。为了判断分析网格是否稳定,基于一定的压降同时使用周期性边界条件,比较2个不同网格模型断面入口与出口中心点处的最终速度随时间的变化(见图 6)。图 6结果表明2个模型中关键点的流速与流量结果接近,实现了本文所设定的循环边界条件。其中,网格1的流量为6.61 m3/s,网格2的流量为6.63 m3/s,误差为0.3%,达到了循环边界条件的网格稳定性条件。为了减小计算时间,后续模型中将采用0.2 m间距模型进行分析计算。

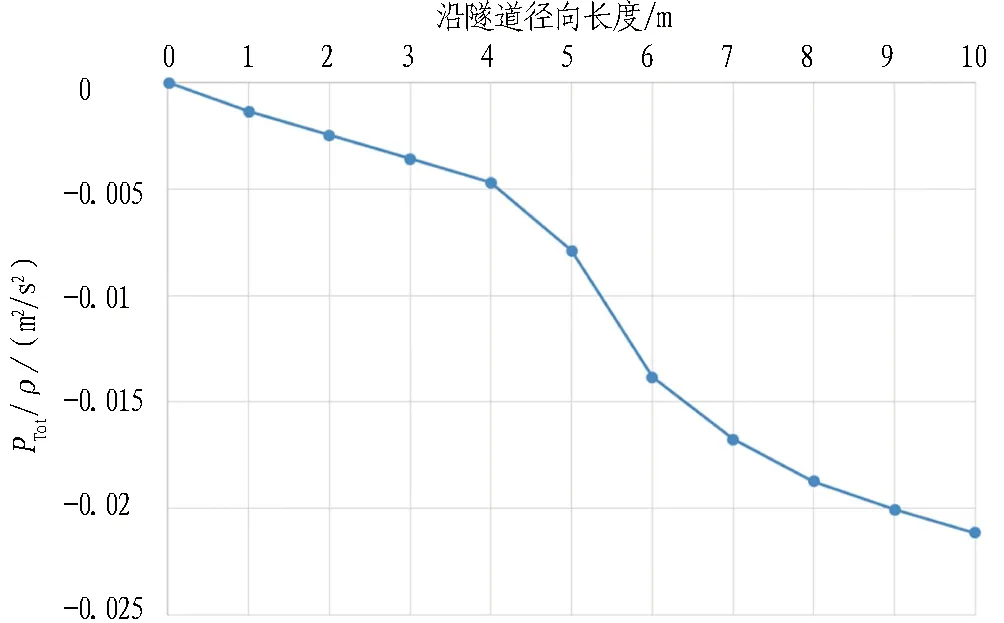

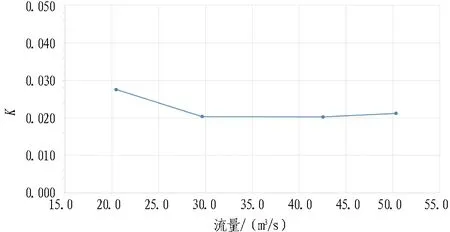

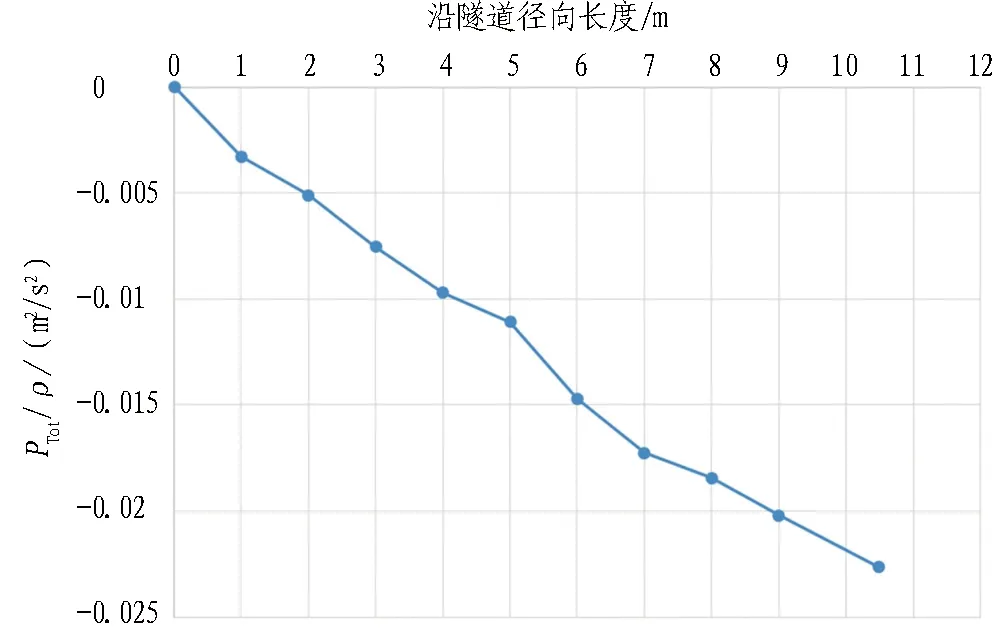

图7示出GIL舱不同入流位置的阻力系数。图7(a)示出入口处发展流压损系数PTot/ρ随入口距离的变化,图中的流量约为5.5 m3/s, 对应一维通风排热分析中获得的最低流量值。通过式(1)与图 7(a)可以计算得到在5.5 m3/s流量下入口发展流的阻力系数K大约为 0.031 1。5 m处明显的压力下降主要是由维修箱和支架障碍物位置所导致。图 7(b)示出充分发展流在不同流量情况下的阻力损失系数与流量的关系曲线。当流量较高时,阻力系数接近0.020; 同时,随着流量的增大,阻力系数K趋于定值,这与文献[15]的结论一致,证明了本文方法的有效性。

(a) 三维模型

(b) 俯视图

(b) 网格2(260万)

图6 GIL舱网格稳定性判断

(a) 入口处发展流压损系数的变化

(b) 充分发展流阻力系数随流量的变化

2.2 高压舱

基于舱内支架与修理箱的尺寸,高压舱三维模型的长度为10.5 m,如图 8所示。网格总量约为260万。基于GIL舱网格稳定性的经验,网格沿流向间距与GIL舱相同,为0.2 m。

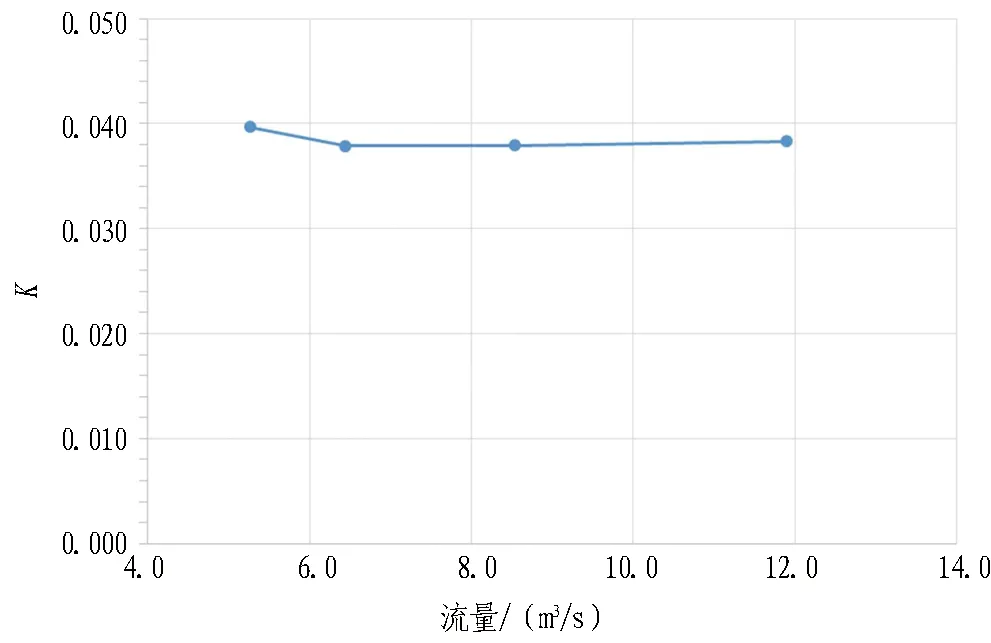

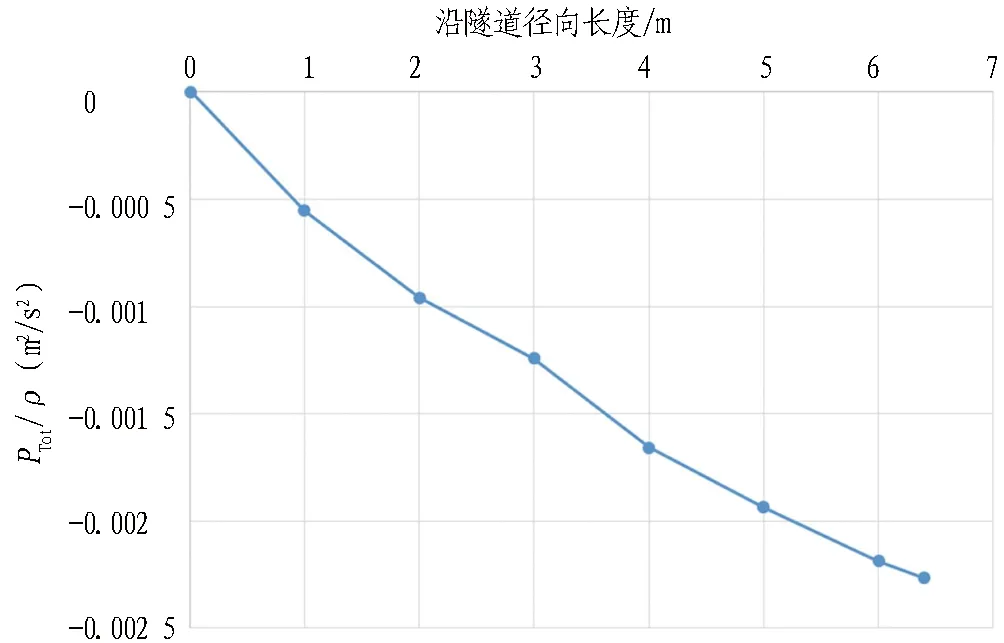

基于式(1)得到高压舱的阻力系数,如图9所示。图9(a)示出入口处发展流压损系数PTot/ρ随入口距离的变化,图中流量为2 m3/s, 对应一维通风排热分析中获得的最低流量值。通过计算,可以得到在2 m3/s流量下入口发展流的阻力系数K大约为 0.006。图9(b)示出充分发展流在不同流量下的变化规律,由图可知损耗系数近似恒定,K平均值约为0.039。

(a) 入口处发展流压损系数的变化

(b) 充分发展流阻力系数随流量的变化

Fig. 9 Variation curves of resistance coefficient of high-voltage cabin

2.3 综合舱

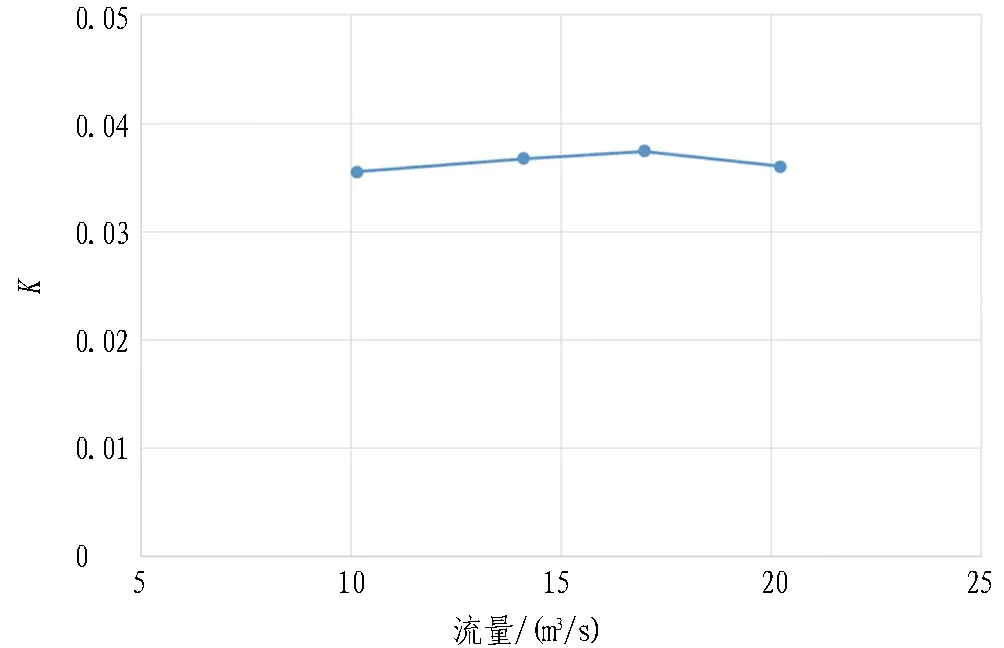

基于舱内支架与修理箱的尺寸,综合舱三维模型的长度为6.4 m,如图 10所示。由于流向中的支架数量较多,总网格约为660万。基于GIL舱网格稳定性的经验,网格沿流向间距与GIL舱相同,为0.2 m。

(a) 三维模型

(b) 网格划分

图11示出综合舱入口发展流与完全发展流的阻力系数。图11(a)示出入口发展流压损系数PTot/ρ随入口距离的变化,图中流量为1 m3/s, 对应一维通风排热分析中获得的最低流量值。通过计算,可以得到在1 m3/s流量下入口发展流的阻力系数K约为 0.072。图11(b)示出充分发展流在不同流量下的变化规律,由图可知,损耗系数近似恒定,K平均值约为0.037。

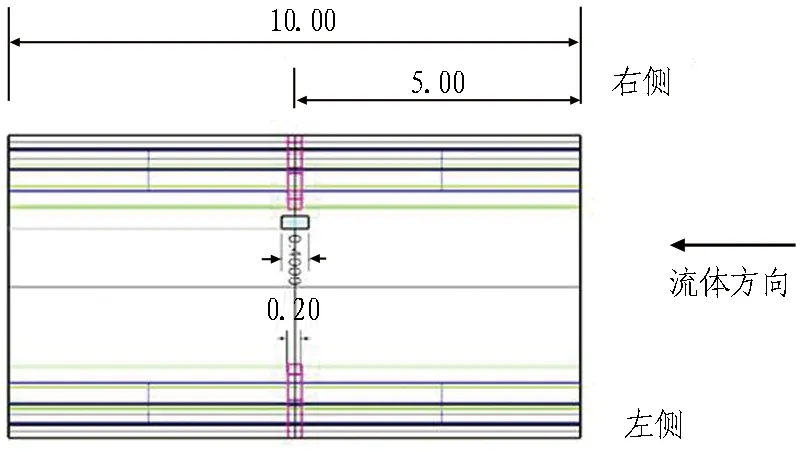

3 风机室风机布置的影响

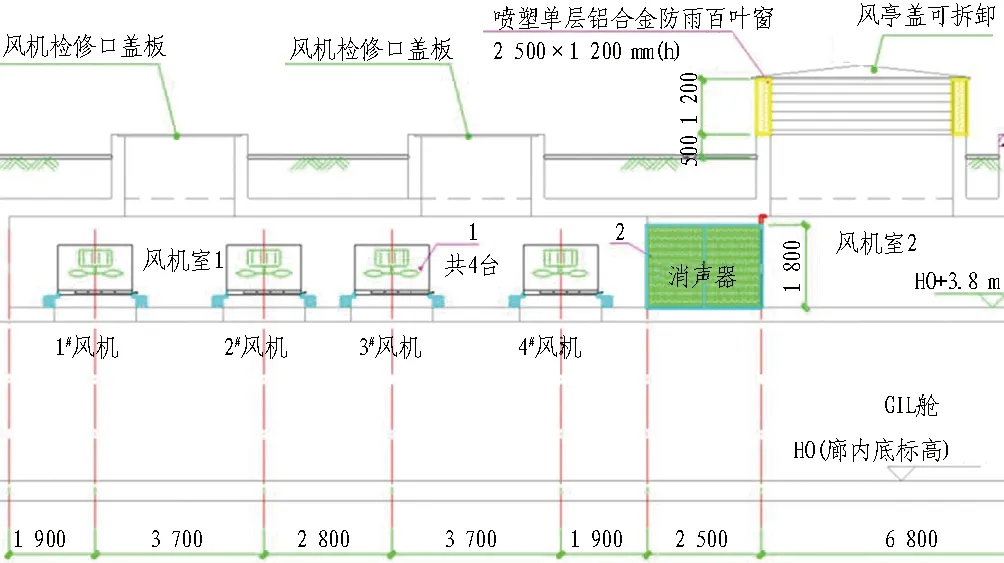

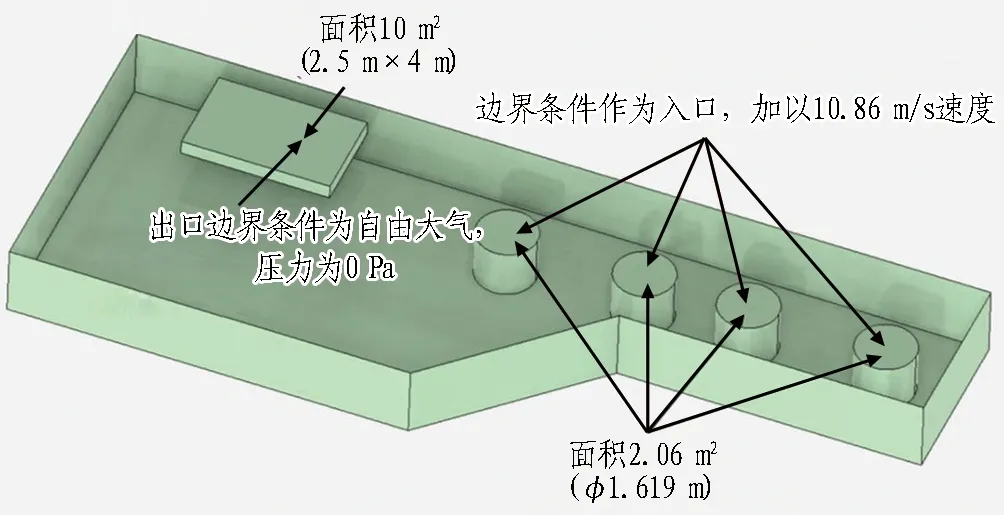

风机室由于存在多个风机气流的相互作用,流动特别复杂。为了判断基于规范估算风机的最大压力损失是否合理,针对GIL舱典型排风口的风机室建立三维CFD模型,以判断不同风机的压力损失。GIL舱的典型排风口如图 12所示,所有风机为钢制轴流式单速风机,不带弯头。三维CFD模拟夏季最不利工况(N-1工况)操作情况下,其中4个风机都在全速运行。每个风机的风量为22.39 m3/ s,截面积为2.06 m2出口速度为10.86 m/s。三维模型与边界条件如图 13所示。该CFD模型为简化模型,不包括排风口的其他装置,如风机上的阻尼器,百叶和消声器等。图14所示蓝色区域为通风出口,外部为自由大气; 顶部出口处的边界参数为0 Pa。

(a) 入口处发展流压损系数的变化

(b) 充分发展流阻力系数随流量的变化

Fig. 11 Variation curves of resistance coefficient of integrated cabin

图12 GIL舱排风口示意图 (单位: mm)

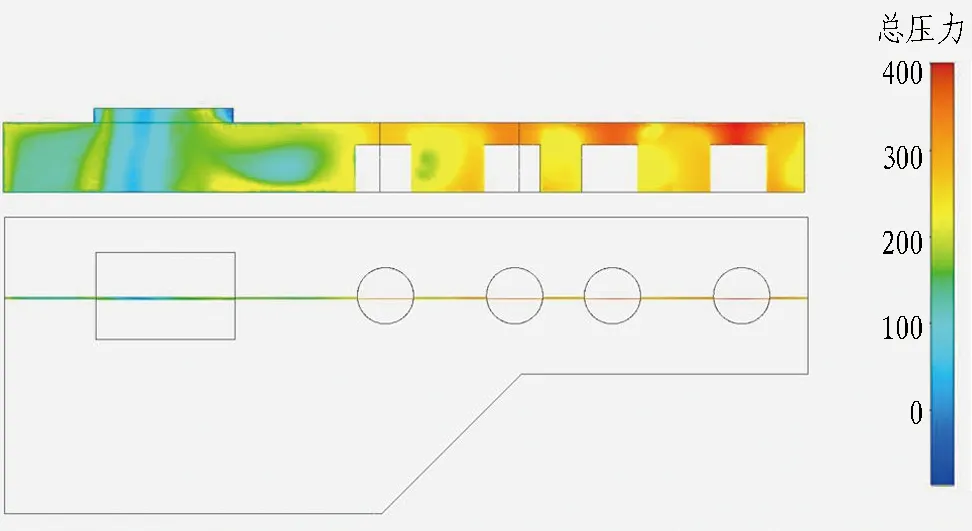

图14示出CFD模拟的压力分布图。纵向截面处的总压力分布表明拐角处的风机面具有最高压差,与常规判断是一致的。拐角处的风机压损将影响整个项目的风机选取。

图13 CFD模型与边界条件

图14 CFD模拟结果 (单位: Pa)

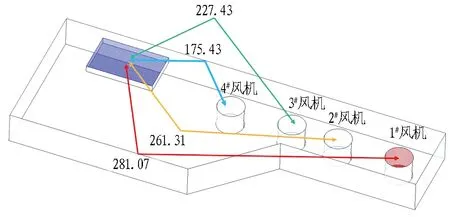

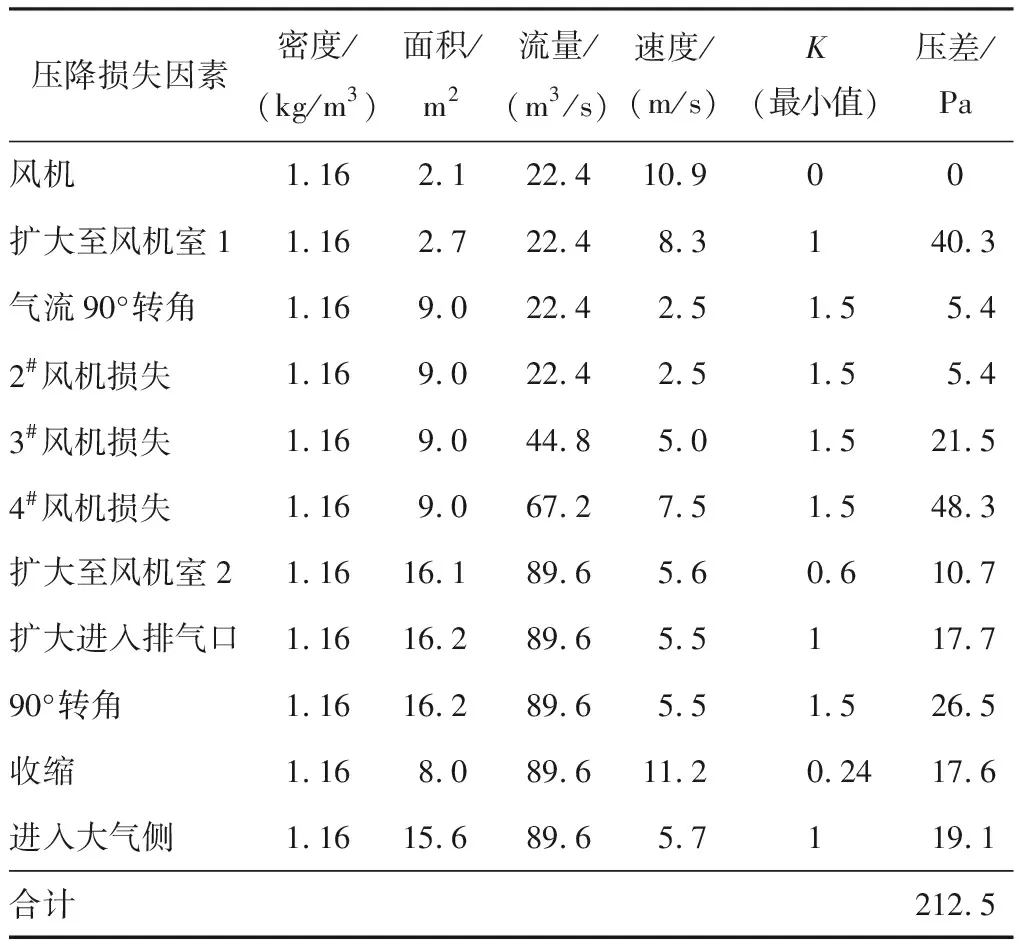

图15示出基于CFD模拟结果计算得到不同风机的压损。由图可知,最远的1#风机具有最大的压降,为281 Pa,表明随着风机越来越接近出口,其压损也越来越小。基于已有荷载规范估算最不利风机(1#风机)的压力损失见表3[4, 16]。规范估算结果为212.5 Pa,而CFD模拟的压力损失是281.07 Pa,为规范估算值1.32倍; 4个风机压力损失的平均值为236.3 Pa,为规范估算值的1.11倍。规范估算值比CFD模拟结果偏低10%~30%,可能对后期风机运行产生影响。建议通过CFD技术对多个风机风流的相互作用进行评估,从而得到最经济可靠的压损估算结果。

图15 总压降损失分布 (单位: Pa)

Table 3 Estimation results of pressure drop loss based on standards

压降损失因素密度/(kg/m3)面积/m2流量/(m3/s)速度/(m/s)K(最小值)压差/Pa风机1.162.122.410.900扩大至风机室11.162.722.48.3140.3气流90°转角1.169.022.42.51.55.42#风机损失1.169.022.42.51.55.43#风机损失1.169.044.85.01.521.54#风机损失1.169.067.27.51.548.3扩大至风机室21.1616.189.65.60.610.7扩大进入排气口1.1616.289.65.5117.790°转角1.1616.289.65.51.526.5收缩1.168.089.611.20.2417.6进入大气侧1.1615.689.65.7119.1合计212.5

4 结论与讨论

1)GIL舱、高压舱与综合舱在入口处的阻力系数可为类似项目的压损估算提供参考。入口发展流的阻力系数相比充分发展流的阻力系数要大,GIL舱、高压舱与综合舱分别为0.031 1、0.06与0.072。在充分发展流段,随着流量的增大,阻力系数趋于稳定为一个定值,GIL舱、高压舱与综合舱分别为0.020、0.039与0.037。

2)风机室中多个风机的相互作用导致该区域的气流特别复杂。基于当前规范估算风机室的压降损失相比CFD结果偏小10%~30%。本文风机室中的风机串联布置远非最优布置,该布置导致了大量的额外压力损失,建议风机布置为平行并列布置以减小风机间的额外压降损失。为了提高综合管廊的耐久性与通风排热性能,建议参考本文CFD方法对典型风机室的压损进行分析,以消除当前规范估算带来的隐患。

3)本文基于CFD技术得到阻力系数与风机压损的方法可为类似工程通风设计提供参考,典型综合管廊的阻力系数可为规范修订提供有益补充。

虽然数值模拟方法能够满足当前工程精度,且大量用于工程设计,但是由于在建立阻力系数数值模型的过程中进行了简化,主要是忽略了沿程高差与管线发热的影响,需要基于已建成项目的实测结果来对模拟结果进行验算。关于忽略综合管廊沿程高差与管线发热对阻力系数的影响,需要进一步进行模拟分析,并归纳相应的阻力系数,以满足实际工程应用。关于风机室多个风机的相互作用,本文只是针对某一特定风机室的布置进行了分析,需要更进一步地通过数值模拟优化风机布置,考虑风机弯头与消声器的影响,改善风机室气流组织的路径,并得出可用于工程实际的风机布置压损修正系数。