顶管法T接隧道结构受力足尺试验研究

朱瑶宏, 高一民, 董子博, 柳 献, *

(1. 宁波大学建筑工程与环境学院, 浙江 宁波 315211; 2. 同济大学地下建筑与工程系, 上海 200092;3. 宁波用躬科技有限公司, 浙江 宁波 315000)

0 引言

联络通道的修建是盾构隧道建设中必不可少的部分。目前联络通道的施工修建方法包括明挖法、冷冻法以及机械法等。其中明挖法采用较少[1],利用明挖法修建联络通道的有北京地铁14号线的联络通道基坑工程。冷冻法是目前使用较多的工法[2-4],这一工法已在北京、上海、广州和南京等地铁工程中得到了成功的应用,并且形成了较成熟的理论研究[5-6]。机械法是一种较为新型的工法,现已应用于德国汉堡第四易北河隧道安全通道、墨西哥Emisor Oriente隧道旁出支线、香港屯门至赤鱲角连接路横通道[7]以及南京地铁盾构区间隧道联络通道[8]。这些工法中,明挖法适用于地面较为开阔的环境; 冷冻法的工期一般较长,造价较高[9]; 机械法是一种较为绿色且效率较高的工法,有较好的应用前景。

目前,联络通道施工过程的力学研究均是基于冷冻法施工和静态施工过程分析[10-15],对于机械法联络通道的研究还较少。目前这些研究表明,施工过程中主隧道破洞后,本身在没有其他辅助设施的情况下难以承受外界荷载。为了解决这一问题,无锡地铁顶管法联络通道施工中,利用其他辅助系统来保证主隧道的安全。本文主要探讨其辅助系统和主隧道的共同受力过程与衬砌环之间的传力过程。

本文通过模拟机械法联络通道破洞过程的7环整环试验,获取各衬砌环结构在既定荷载条件下的结构裂缝、结构收敛变形、纵缝张开、环缝张开及错台、结构内力等指标。试验明确了切削过程中主隧道衬砌结构的响应,可为开洞分析提供试验依据。

1 试验方案

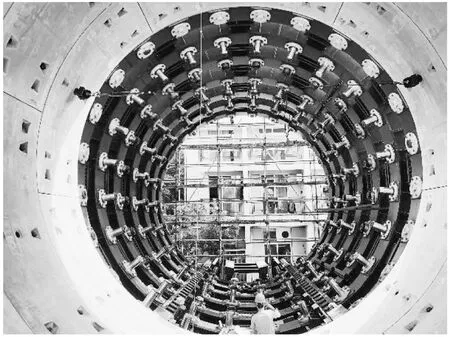

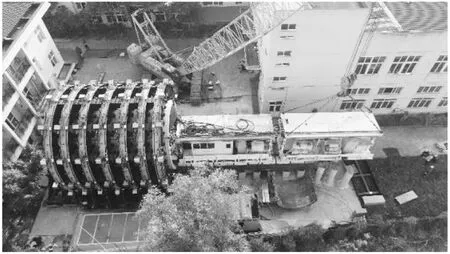

本试验是依托无锡地铁顶管法联络通道的施工方法进行的。该工法的施工过程如下: 1)主隧道施工完成后达到初始状态,顶管下井准备就绪。2)搭载顶管与内支撑体系的台车就位后,内支撑体系施加预顶力,切削管片的准备阶段就绪。3)刀盘开始切削管片,直到整个刀盘磨穿管片。4)顶管进入土体并进行管片安装。5)进行顶管接收,先进行预撑,与始发阶段一样,刀尖磨穿接收端管片后顶管到达预定位置,完成接收端接收; 完成后续焊接,联络通道施作完成。6)完成接收后,内支撑回收,联络通道形成。7)在整个联络通道施工完成后,联络通道进入正常运营状态。

1.1 加载系统

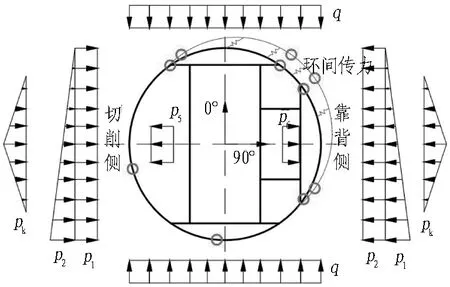

试验加载系统如图1所示。共可进行7环管片的加载,加载系统由7环钢架以及液压千斤顶加载点组成。每环共24个加载点,加载点每15°设置1个千斤顶,以装置中线完全对称布置。每个加载点的液压千斤顶系统可进行3种控制。

图1 加载装置示意图

加载点控制方法共有3种: 荷载控制、位移控制以及荷载-位移曲线控制。荷载控制将液压千斤顶加载至额定荷载,主要用来模拟“土柱理论”,计算顶部的水土压力。位移控制即控制千斤顶伸缩至固定位移值,主要用来模拟基地反力在位移不变的情况下,可以被动产生相应的荷载。荷载-位移曲线控制即根据土的基床系数,计算出千斤顶的荷载-位移曲线,通过千斤顶位移确定此时的对应荷载值进行加载的控制方法。被动土压和主动土压是通过标定静止土压力的位移后,以此为起点,通过外置千斤顶的内置位移计测量管片位移后,判断该加载点为被动土压力或主动土压力,最终通过不同的荷载-位移曲线进行加载。本文中实际均为被动土压力。整套加载系统的外部结构如图2所示。

图2 加载装置外部示意图

1.2 试验结构

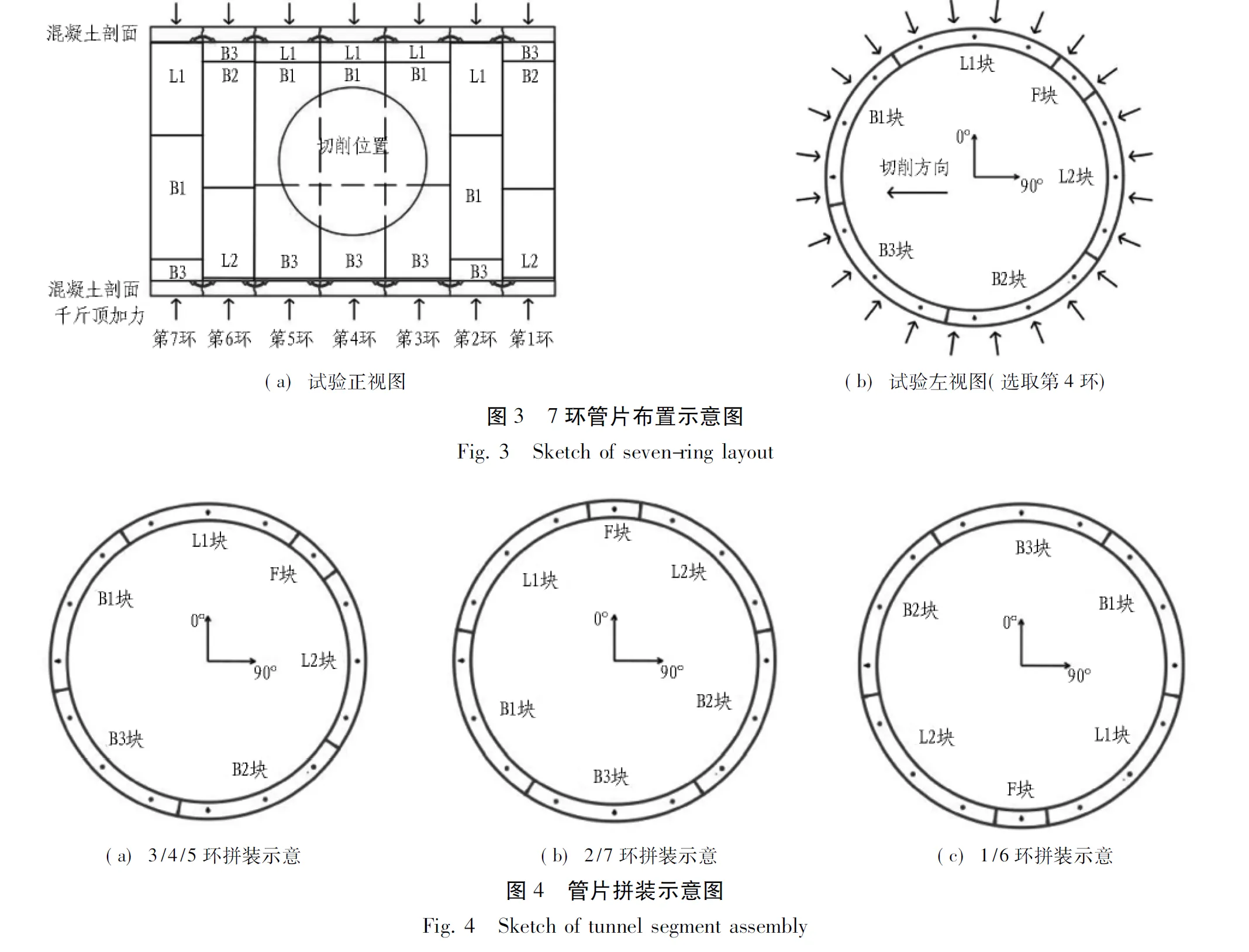

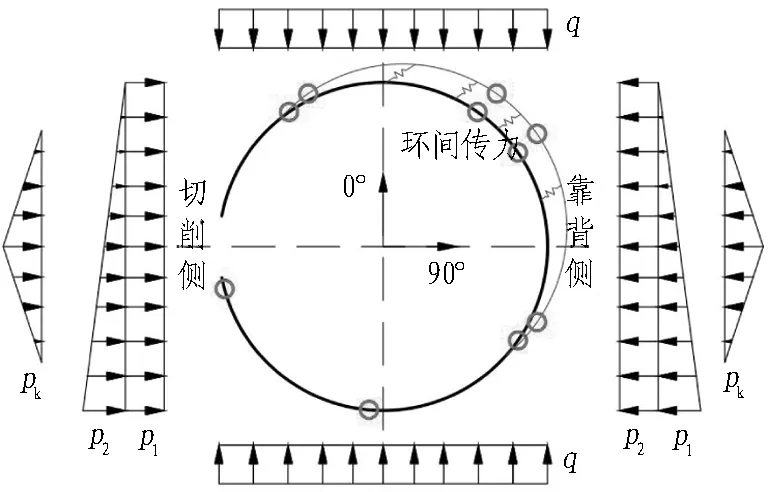

试验的试件采用无锡地铁原型管片,衬砌环外径6 200 mm、内径5 500 mm,管片厚度350 mm,试验的7环管片采用4环标准环(环宽1 200 mm)和3环特殊环(环宽1 500 mm)。试验7环管片放置方式如图3所示。管片混凝土等级为C55,钢筋为HRB400钢筋,全环由1块封顶块(F)、2块邻接块(L1、L2)、3块标准块(B1、B2、B3)组成。纵向环间不设置凹凸榫。

试验采用的7环管片,其中: 中间3环是顶管直接切削的管片,第4环为切削环,切削完成后处于洞口位置的管片全部被切削掉,第3环和第5环为半切削环,切削结束后只有一半的管片被切削掉; 其余4环为普通环,试验过程中不受切削。

管片的拼装方法和角度如图4所示。中间3环采用通缝拼装,其余4环采用错缝拼装。顶部为0°,靠背侧为90°,切削侧为270°。

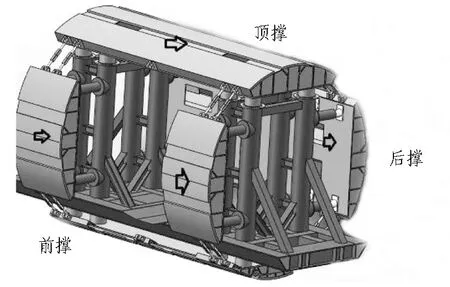

试验过程中采用可主动施加预顶力的内支撑结构来保证切削过程中主隧道的稳定,内支撑结构示意图如图5所示。与管片接触的为刚度较大的月牙板,顶部月牙板称之为顶撑,前后月牙板为前后撑。顶撑由4组竖向支撑与底板相连,前后撑由4组横向支撑与竖向支撑相连。各支撑均设置内置千斤顶,可以施加主动荷载。

图5 内支撑结构示意图

1.3 加载制度

试验按照工况加载的方式进行加载,具体工况如下(以切削环为例)。

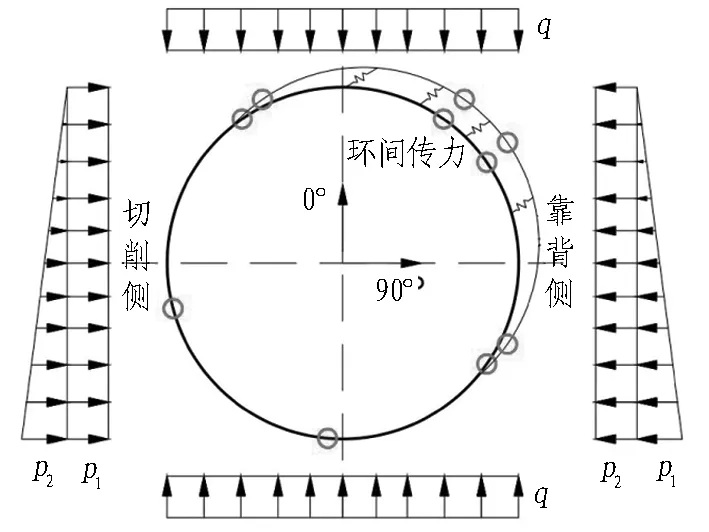

1)初始工况。联络通道的施工位置埋深19 m,侧压力系数0.71,主隧道上半部分和下半部分基床系数不同,上部基床系数为12 MPa/m,下部基床系数为44 MPa/m。外部荷载以此进行设计。首先采用荷载控制的加载方式,使各组千斤顶同步加载至设计荷载(即侧边土压力为静止土压力),作为初始工况的第1阶段(如图6所示)。这里的荷载设计是根据试验前数值模拟的计算结果,保证施加外部结束后的内力与修正惯用法计算的荷载响应结果基本一致。

图6 初始工况第1阶段示意图

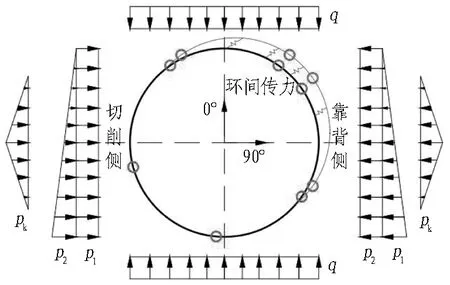

接着将腰部千斤顶修改为荷载-位移曲线控制的加载方式,模拟被动土压力状态,作为初始工况的第2阶段(如图7所示)。这里是根据修正惯用法中侧向土壤抗力的算法进行设计。依据温克尔局部变形理论计算,抗力图形呈一等腰三角形,抗力范围与水平直径上下呈45°。这里采用这个范围内的腰部千斤顶进行加载方式修改,荷载的大小由远离原始隧道位置的距离确定,加载程序根据荷载-位移曲线自动反算出此时的千斤顶顶力,用以模拟被动土压力。这一模拟过程与管片的收敛时时关联,根据程序自动计算的荷载值进行施加,用以模拟变化的被动土压力。根据被动土压力的计算,本试验特殊环上部千斤顶的系数为14 608.4 kN/m,特殊环下部千斤顶的系数为53 564.15 kN/m,普通环的系数均为特殊环的0.8倍。

图7 初始工况第2阶段示意图

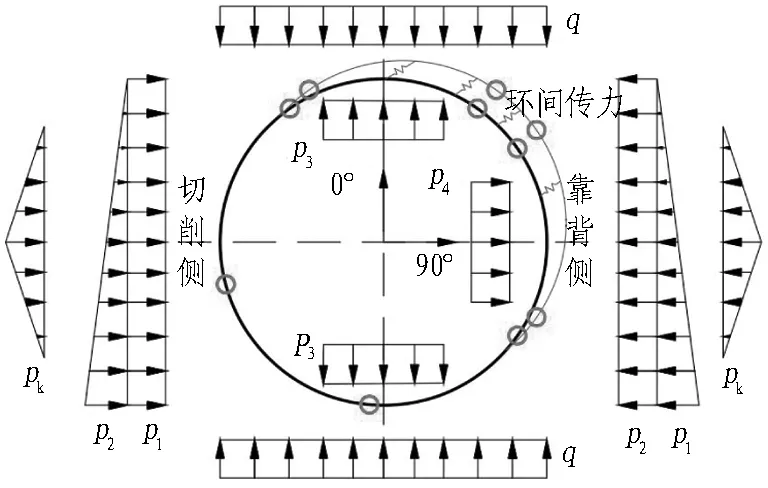

2)预撑工况。为了模拟实际施工过程,试验采用内支撑预加顶力的工况。试验进行预加顶力的模拟,模拟过程如图8所示。竖向支撑内置千斤顶每组预加顶力700 kN,前后支撑内置千斤顶每组预加顶力50 kN。预加顶力按照10%总顶力分10级进行同步加载。

图8 预撑工况示意图

3)顶管始发工况。模拟顶管切削顶进的过程。工况分为3个阶段。第1个阶段为顶管切削切削环;第2个阶段为顶管露头破洞,此时结构体系发生了改变;第3个阶段为开始切削半切削环,形成联络通道开口(始发工况如图9所示)。顶管刀盘直径为3 290 mm,略大于联络通道直径(3 150 mm),顶管的顶推力为2 000~3 000 kN,最大为6 000 kN,顶管的转矩为100 kN·m左右。

4)拆撑工况。模拟切削完成后进行内支撑卸载的过程。卸载过程分10级按照10%内支撑顶力进行卸载(如图10所示)。这一过程中没有考虑联络通道本身结构对主隧道结构的影响,而联络通道本身结构的存在是有利于结构受力的,试验工况是更为不利的工况。

图9 顶管始发工况示意图

图10 拆撑工况示意图

1.4 测试方案

为探究衬砌结构在设计状态下的结构响应,试验中观测各级荷载下管片表面裂缝及接缝破损的发展情况,同时测量和测试结构收敛变形、纵缝张开及错台、环缝张开及错台、主筋应变、混凝土应变等。

其中内力的计算根据有限元预分析结果,选取切削环12个内力控制截面、半切削环10个内力控制截面布设电阻应变片,量测主筋及混凝土应变。根据试验监测得到各工况设计验算点钢筋与混凝土应变进行内力计算,计算时假设各截面应变满足平截面假定。由于传感器在切削位置无法进行布置,所以试验结果没有切削部分的内力分布。

2 主要试验结果

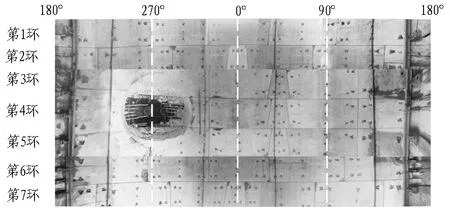

2.1 结构裂缝

试验结束时管片内部裂缝主要产生在中间3环,包括拉伸裂缝、压碎裂缝以及剥落,如图11所示。第4环除切削位置外几乎没有产生裂缝;第3环和第5环靠近第4环的300°螺栓位置产生30 cm范围拉伸裂缝以及剥落,0°顶部螺栓位置出现2处20 cm左右拉伸裂缝;第3环和第5环90°和270°出现不同程度的压碎裂缝;第2环和第6环相同位置也出现轻微裂缝。图11中顶管位置的管片由于顶管的进尺原因无法继续向前,导致纤维筋受损的混凝土已失去结构作用,只剩1层保护层。

图11 衬砌结构内弧面裂缝展开图

如图12和图13所示,外部裂缝集中在中间3环。第4环封顶块位置55°产生了压碎裂缝。第3环和第5环切削位置270°的裂缝混凝土脱落位置为外部保护层,为顶管切削位置。第3环封顶块位置55°也产生了压碎裂缝。

图12 切削环外弧面270°位置裂缝示意图

Fig. 12 Development of external arc surface crack in cutting lining structure(270°)

图13 切削环外弧面55°位置裂缝示意图

Fig. 13 Development of external arc surface crack in cutting lining structure(55°)

根据试验现象和测试结果可以看出,除了切削环的切削侧有较大的位移外,其他工况下各环没有发生收敛变形。可以推断切削侧的裂缝主要是在切削时产生的,而其余裂缝是在拆撑工况时由于各环不同的收敛变形,管片进行内力重分布导致的。

2.2 结构变形

2.2.1 初始工况

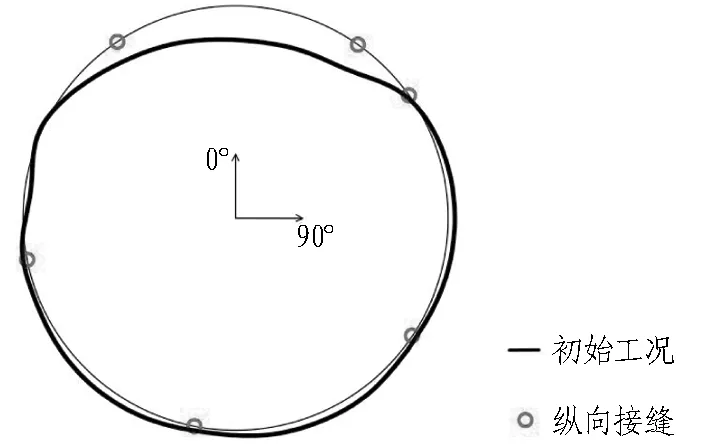

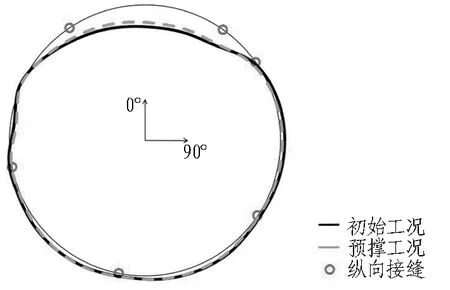

初始工况下各环由于底部的固定,底部几乎没有位移变形。初始工况收敛变形主要集中在顶部,顶部位移均匀下降,收敛在20 mm左右,左右腰部收敛在10 mm左右。在腰部修改加载模式后,由于腰部的土弹簧挤压作用较大,导致腰部收敛迅速减小,左右收敛达到5 mm左右,顶部收敛减小至15 mm左右(如图14所示)。

图14 初始工况收敛变形

2.2.2 预撑工况

在预撑工况下,中间5环顶部收敛进一步减少,减小至10 mm左右,腰部收敛减少至1 mm左右后基本维持不变(如图15所示)。

图15 预撑工况收敛变形

2.2.3 顶管始发工况

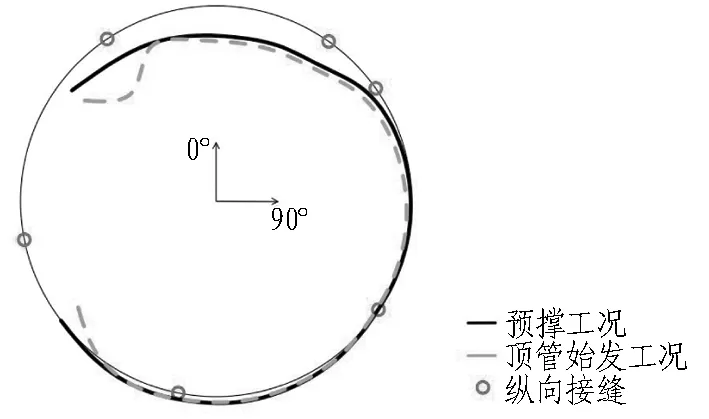

在切削环切削的工况下,第4环切削侧受到较大推力向切削侧有偏移,其余各环收敛变化不大。

在切削环切削完成后,结构体系发生改变,切削环顶部收敛有增加的趋势,增加幅度为2~3 mm,切削环整体向切削侧偏移2~3 mm。

在半切削环切削工况中,切削侧上部有向内移动的趋势,增量为3 mm左右。这一过程即形成了悬臂压缩段(变形如图16所示)。半切削环的收敛主要集中在这一工况,切削侧收敛向外增大3 mm。

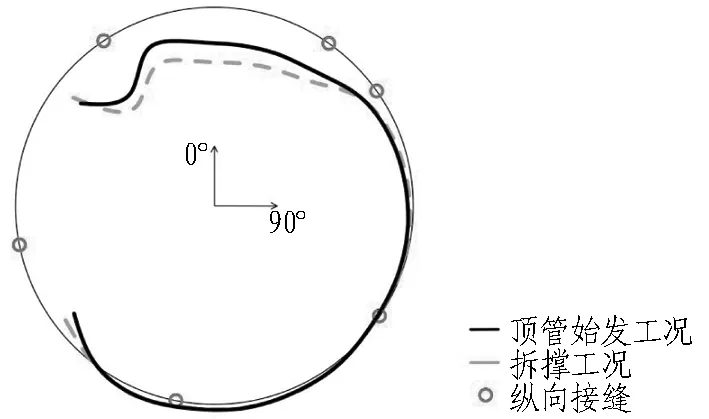

2.2.4 拆撑工况

在拆撑工况下,切削环顶部收敛迅速增加,增量为10 mm左右,比初始工况收敛略大。35°、55°以及325°纵向接缝在拆撑工况下产生了1~2 mm的张开与压紧(如图17所示)。

图16 顶管始发工况收敛变形

Fig. 16 Convergence deformation of starting stage by pipe jacking method

图17 拆撑工况收敛变形

半切削环在拆撑工况顶部收敛增加3~5 mm,比初始工况收敛增大,腰部向外增加2 mm左右。其余各环与初始工况相比变化较小。

试验还统计了7环衬砌结构在纵向上的环缝张开状态。监测点为切削环和半切削环之间135°和225°的环缝张开。

监测结果显示,环缝张开量较小,主要产生在顶管始发工况。在切削侧的225°位置处,始发工况第1阶段半切削环和切削环之间的环缝内外均张开1 mm左右; 始发工况第2阶段环缝外部张开1 mm,内部压紧2 mm,靠背侧的135°全过程基本没有变化。

试验也统计了各环0°、90°和270°的环缝错动。在切削过程中各环位置发生了较大的错动。在顶管始发工况第1阶段,第4环与相邻2环切削侧90°的错台达到10 mm左右。在拆撑工况下,顶部的错台量较大,第4环与相邻2环间新增了10 mm左右错台量。

2.3 结构内力

2.3.1 初始工况

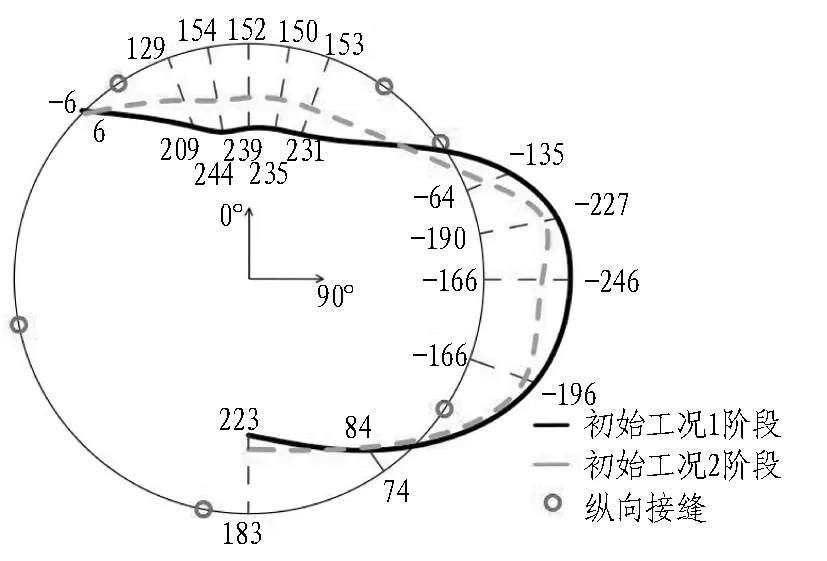

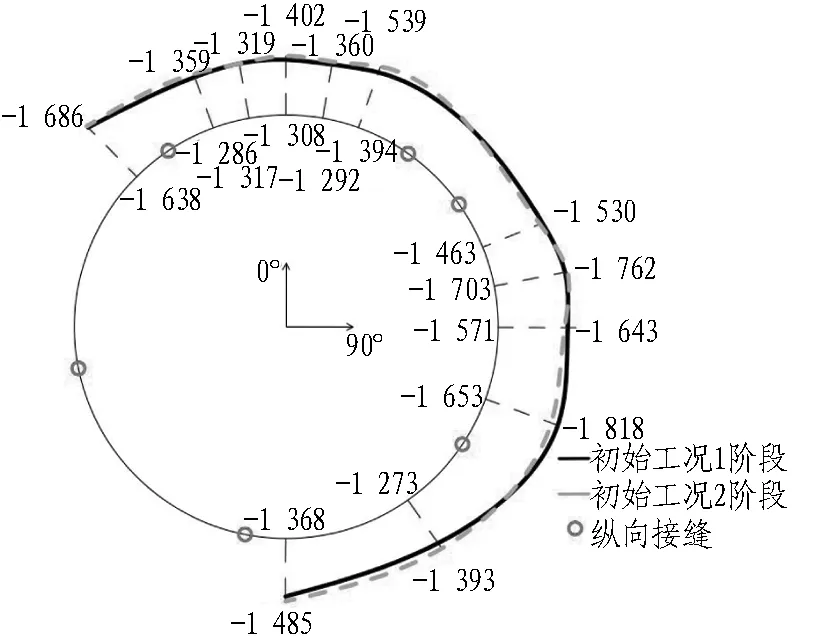

切削环初始工况顶部正弯矩和腰部负弯矩大约为250 kN·m,顶底位置轴力最小,腰部轴力最大,顶底轴力初始工况为1 200 kN左右,腰部轴力初始工况为1 600 kN左右。

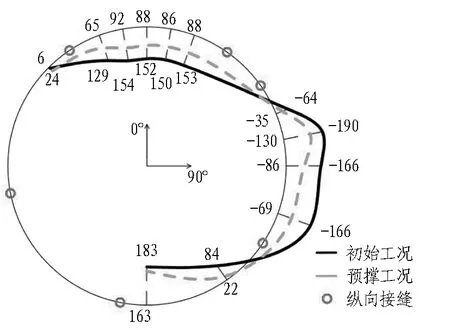

在修改腰部控制曲线后,内力变化如图18所示。由于腰部的外荷载增大,顶底和腰部的弯矩均减小至170 kN·m,腰部靠上位置的弯矩较大,为负弯矩190 kN·m,腰部轴力几乎没有变化,顶底轴力增加100 kN左右。

半切削环初始工况顶部正弯矩约为250 kN·m,腰部弯矩约为230 kN·m,顶底位置轴力最小,约为1 200 kN,腰部轴力最大,约为1 600 kN。

初始工况第2阶段下半切削环顶底正弯矩均减小至150 kN·m,腰部负弯矩减小至150 kN·m左右,腰部靠上弯矩减小较少,顶部轴力增大200 kN,腰部轴力几乎没有变化,半切削环内力变化与切削环相类似,不再绘出。

(a) 切削环初始工况弯矩图 (单位: kN·m)

(b) 切削环初始工况轴力图 (单位: kN)

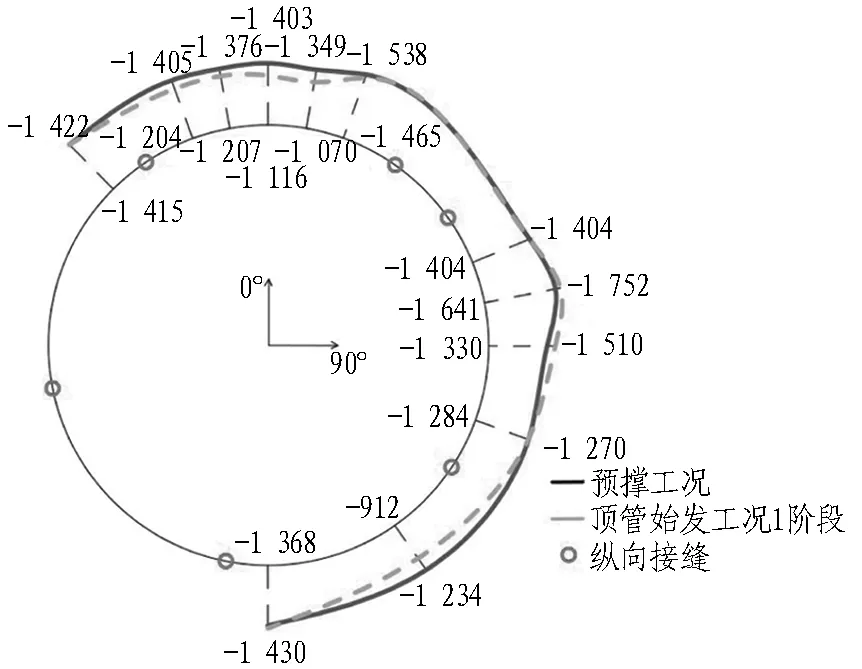

2.3.2 预撑工况

在预撑工况下,内力变化如图19所示。切削环顶部弯矩进一步减小,减小至100 kN·m左右,腰部弯矩也相应减少至100 kN·m,腰部靠上位置的弯矩较大,79°位置弯矩比90°位置弯矩大40 kN·m。预撑工况下,腰部轴力减少200 kN。

半切削环顶部弯矩进一步减小,减小至100 kN·m左右,腰部弯矩也相应减少至100 kN·m,靠上位置的弯矩较大,79°位置弯矩比110°位置弯矩大40 kN·m。预撑工况下,顶部轴力几乎不变,腰部轴力减少200 kN。半切削环与切削环的内力变化相类似,不再绘出。

(a) 切削环预撑工况弯矩图 (单位: kN·m)

(b) 切削环预撑工况轴力图 (单位: kN)

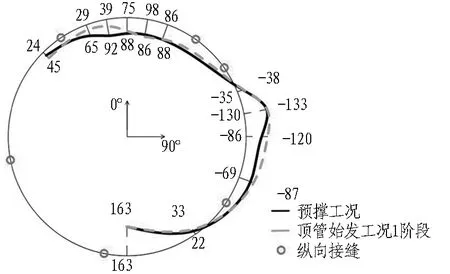

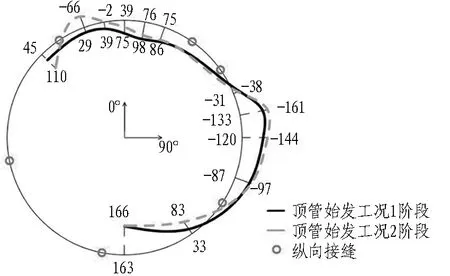

2.3.3 顶管始发工况

顶管始发工况第1阶段变化如图20所示。切削环靠近切削侧的顶部弯矩迅速下降,下降50 kN·m左右,腰部弯矩受到后部后靠力的影响,弯矩有部分增大,增大30 kN·m左右,顶部轴力减小200 kN左右。

顶管始发工况第1阶段,半切削环腰部弯矩增大10 kN·m左右,其余位置变化较小,顶部轴力基本不变。

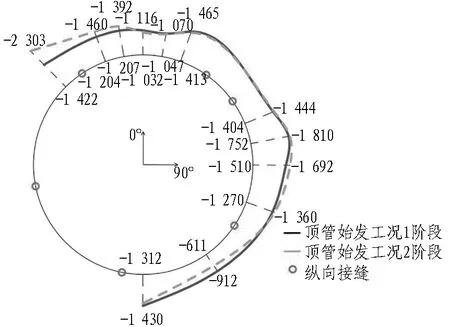

在切削环完全切削后,即顶管始发工况第2阶段,结构体系发生了变化,变化结果如图21所示。切削环340°弯矩由正变负,对应于收敛变形中此处有一个较大的向内变形趋势。350°弯矩几乎变为0 kN·m,0°弯矩下降36 kN·m,靠背侧的弯矩也相应减小30 kN·m左右,腰部弯矩增大10~20 kN·m。切削侧315°反弯点轴力增大800 kN,靠近靠背侧反弯点的145°轴力减小300 kN,顶部的轴力下降100 kN左右,腰部轴力增大200 kN。

这一过程中,半切削环的弯矩变化量较少,顶部轴力增加100 kN,腰部轴力变化不大,靠近靠背侧反弯点45°和135°的轴力减少200 kN左右。

(a) 切削环顶管始发第1阶段弯矩图 (单位: kN·m)

(b) 切削环顶管始发第1阶段轴力图 (单位: kN)

Fig. 20 Internal forces of cutting ring under first stage of starting stage by pipe jacking method

(a) 切削环顶管始发第2阶段弯矩图 (单位: kN·m)

(b) 切削环顶管始发第2阶段轴力图 (单位: kN)

Fig. 21 Internal forces of cutting ring under second stage of starting stage by pipe jacking method

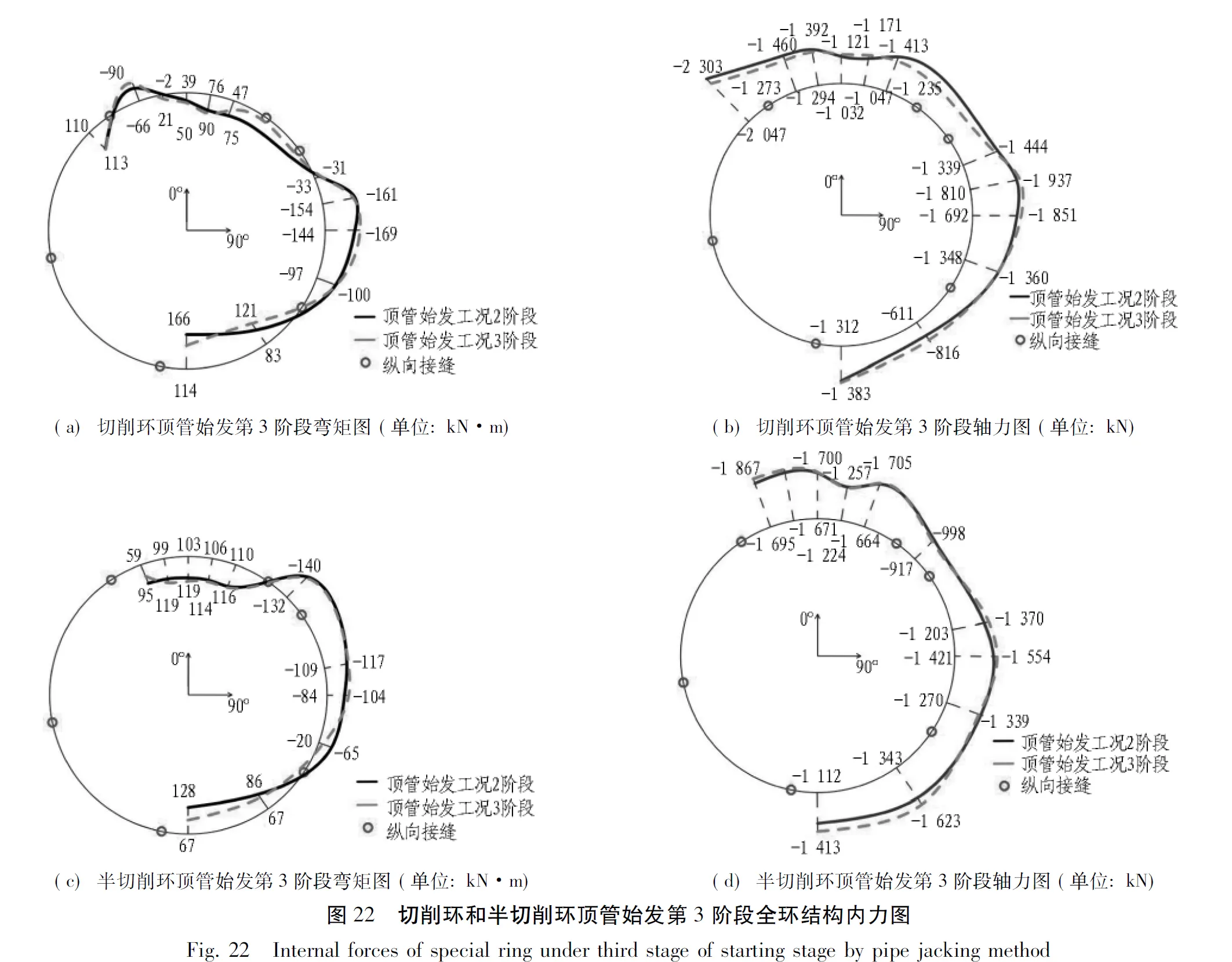

始发工况第3阶段内力变化如图22所示。切削环各位置的变化量较小,基本与前一阶段类似,弯矩变化在10 kN·m左右,轴力几乎不变,顶部轴力继续减小。

这一过程中,半切削环弯矩变化在10 kN·m左右,靠近切削侧的顶部弯矩迅速下降,下降30 kN·m左右。效应类似于顶管始发的第1阶段,但是没有前者明显。顶部轴力增加100 kN,腰部轴力变化不大,靠近靠背侧反弯点45°和135°的轴力减少200 kN左右。

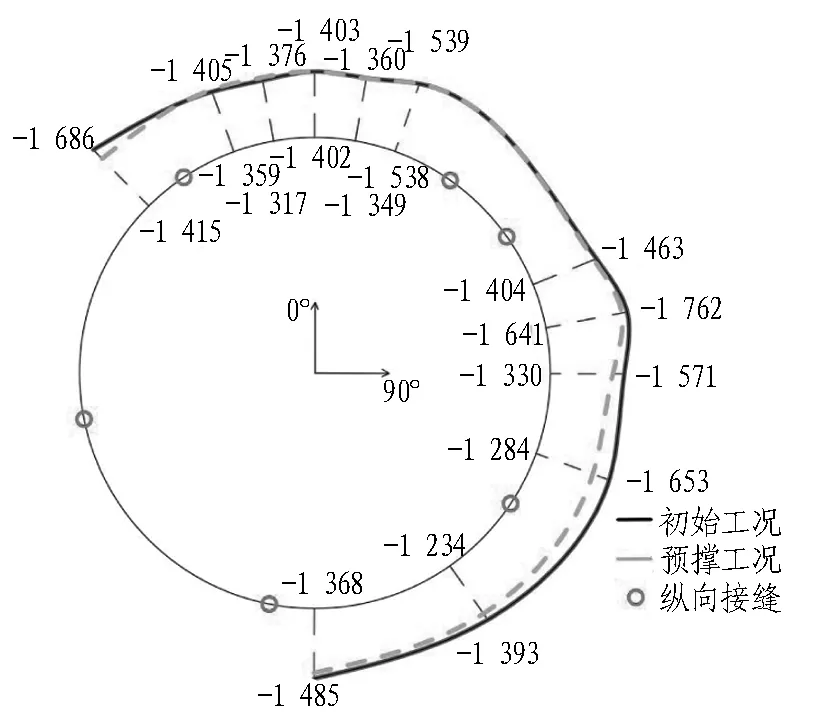

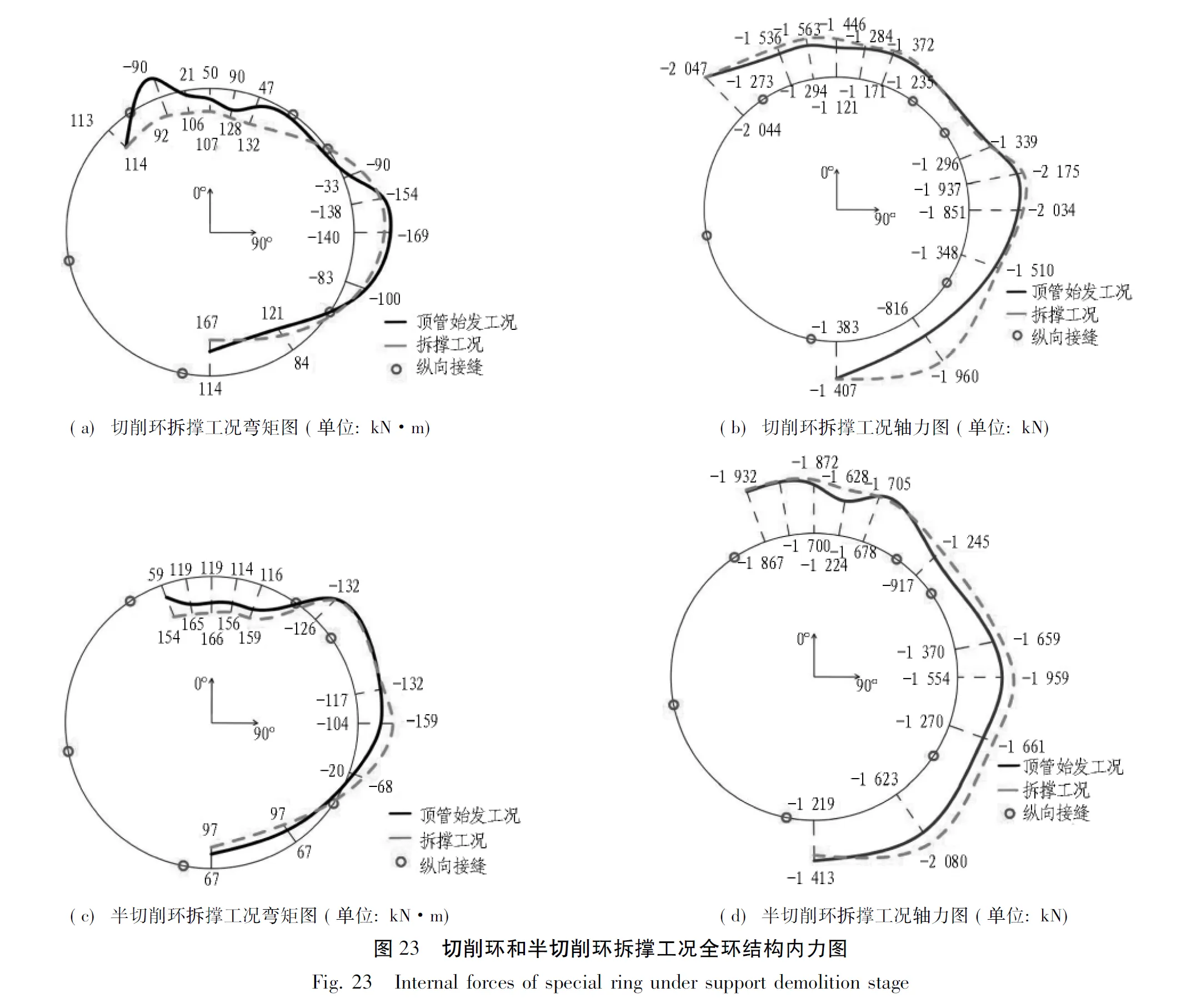

2.3.4 拆撑工况

拆撑工况切削环和半切削环的内力变化如图23所示。切削环顶部弯矩迅速增大,增大60 kN·m左右,腰部负弯矩减小20 kN·m左右,顶底轴力变化较小,腰部轴力增加300 kN,略大于预撑工况下对侧腰部轴力,顶部轴力增大300 kN。

拆撑工况下,半切削环顶部弯矩迅速增大,增大40 kN·m左右,最大正弯矩在顶部,最大负弯矩在腰部,腰部负弯矩增大50 kN·m左右。拆撑工况下,顶底轴力增加100 kN左右,腰部轴力增加400 kN,一部分是预撑工况的叠加,另一部分是切削环切削侧管片消失的腰部轴力的分担。靠近靠背侧反弯点45°和135°的轴力也增大300 kN左右。

3 顶管法联络通道全过程总结

整个试验过程经历4个工况: 初始工况、预撑工况、顶管始发工况及拆撑工况。

初始工况主要验证了荷载位移的合理性与7环加载同步的可靠性。预撑工况中由于内支撑顶部月牙板只与中间5环接触,中间5环与最外围2环产生了明显的不同,中间的5环顶底收敛增加3~5 mm,最外围2环基本没有变化。

顶管始发工况第1阶段主要为第4环切削环受力,这一过程中切削环发生整体向切削侧移动,且切削侧的收敛变化量大于靠背侧,顶部弯矩减小,轴力减小,腰部弯矩增大。

顶管始发工况第2阶段结构体系发生改变,由于切削位置外部荷载的消失,导致悬臂效应的产生,在切削靠上位置的外部荷载作用下悬臂端向内收敛移动,使顶部弯矩变小而腰部弯矩增大。这一过程中,通过收敛变形和环缝错动等试验可以判断传力主要集中在切削侧,其余位置由于内支撑体系的保护,相对位移较小,基本不存在传力过程。

顶管始发工况第3阶段切削环几乎不受影响,半切削环的变化规律是类似于始发工况第1阶段切削环的变化规律,这一过程中半切削环发生整体向切削侧移动,且切削侧变化量大于靠背侧的收敛变化,顶部弯矩减小,轴力减小,腰部弯矩增大。但是由于结构没有完全破坏,所以没有发生第2步的悬臂效应。

拆撑工况中: 各环整体顶底收敛均增加,切削环增加最多,增大12 mm,半切削环增大5 mm左右,其余各环增大2 mm左右; 中间3环的顶部弯矩均增大,切削环腰部弯矩减小而半切削环腰部弯矩增大,各环腰部轴力均有部分增大。在这一过程中,发生了由于位移不同导致的内力传递。

全过程来看主要是以下3个阶段对于各环的结构响应有明显的影响,第1个阶段为顶管的切削始发过程,第2个阶段为切削完成后外部荷载向内挤压的过程,第3个阶段为拆撑后环间传力的过程。

第1个阶段,切削环切削和半切削环切削过程中,由于内支撑的结构作用,传力效应不明显,所以切削只对本环的结构内力和收敛造成影响。

第2个阶段,切削完成后,由于结构不再完整,外部荷载向内挤压,使内力发生重分布且收敛发生变化。

第3个阶段,拆撑完成后,由于各环的收敛位移不同,环间收敛进行协调导致内力传递。

4 结论与讨论

通过对无锡地铁3号线顶管法联络通道模型试验的研究,得到以下结论。

1)衬砌结构内力的重分布工况效应明显,环内的内力重分布主要发生在被直接切削的衬砌环,环间的内力传递主要集中在切削位置的临近环,且主要发生在内支撑卸力工况。

2)对于此衬砌结构来说,始发切削是一个相对独立的过程,对切削的管片影响较大,而对其余管片影响较小。

3)切削过程中由于切削侧顶管顶力主要由1环或者2环承担,而后部的反力由5环共同承担,所以在切削时会发生切削环整环向切削侧整体移动的现象。

4)传力主要发生在拆撑工况下,传力是由于各环之间的收敛不同导致的,传力基本集中在中间3环,其余4环的影响较小。

5)整个试验过程中,在没有考虑联络通道对结构的支撑作用的前提下环间作用较好,7环的变形与内力虽然有差异,但是可以通过环间传递保持7环的稳定。

6)切削过程中的结构整体性较好,切削侧的响应远大于远离切削侧的衬砌结构,剩余衬砌结构是安全的。

通过本文的研究,得到了模拟施工过程中的内力重分布与传力过程,为机械法联络通道提供了理论支持。

在本文的研究中,有一个问题值得继续探讨,即试验过程中没有考虑联络通道本身结构对主隧道结构的影响,联络通道本身结构的存在使各环整体性提高,有利于结构受力,后续可继续考虑此影响。