单自由度四连杆取投苗机械臂设计

党玉功,金 鑫,李衡金,王 俊,卢杨奔,丁博文,李 雪

单自由度四连杆取投苗机械臂设计

党玉功1,3,金 鑫2※,李衡金4,王 俊2,卢杨奔4,丁博文1,李 雪2

(1. 河南科技大学车辆与交通工程学院,洛阳 471003;2. 河南科技大学农业装备工程学院,洛阳 471003;3. 河南科技大学机械装备先进制造河南省协同创新中心,洛阳 471003;4. 河南科技大学机电工程学院,洛阳 471003)

针对目前蔬菜穴盘苗自动取投苗机构结构复杂、制造成本较高等问题,该文设计了一种单自由度开式铰链四杆机构取投苗机械臂。首先通过对钵苗力学特性进行分析,为取苗爪的外形设计提供了依据。其次根据人工取投苗和现有取苗机构的作业过程,制定了取苗机构的设计要求。然后对机构的运动路径和各运动副的运动进行规划设计,最终设计出一种单自由度全机械式的取投苗机械臂,显著降低了成本。试验结果表明:取苗爪抓取点的运动轨迹和设计要求与理论仿真结果相一致,移栽试验中取苗成功率为96.7%,钵体破损率为3.13%,投苗成功率为97.74%,总体成功率为91.32%,机构的可靠性较高。该机构的设计提供了一种全自动取投苗方法,可为开展移栽装备的全自动化研究提供参考。

机械化;移栽;设计;取投苗机构;铰链四杆机构;行星轮系;凸轮机构

0 引 言

随着中国人民生活水平的提高,蔬菜产量已经超过粮食产量,居农产品首位,并且有逐年增长的趋势[1]。育苗移栽技术凭借着对作物具有气候补偿和使作物生长提前的优势,已成为保证蔬菜增产的主要手段,是未来蔬菜生产的主要种植方式[2-4]。但是育苗移栽属于劳动密集型作业,费时费工,这些因素严重制约了蔬菜移栽产业的发展,因此实行蔬菜移栽机械化作业是使移栽技术得以大规模推广的必然趋势[5-7]。目前国内主要以半自动移栽机械为主,采用人工取投苗+机械栽植的模式,取苗、运苗、投苗仍需要人工操作,劳动强度仍然很大,漏苗、伤苗率较高,效率较低[8-12]。因此提高移栽效率显然取决于能否替代人工完成穴盘钵苗的取投,这是一项大量重复性劳动,需要快速、准确、较完整的将钵苗取出同时要保证投苗过程中钵体不散坨,幼苗无伤害。取投苗机构是移栽机械的关键部件,已经成为了国内外学者研究的重点[13-15]。

意大利Ferrari全自动蔬菜移栽机采用顶出夹取式取苗机构,虽然损伤率低,作业效率高,但其整套取苗机构由自动控制系统与气动系统组成,结构复杂[16]。日本井关农机公司所研制的水稻钵苗栽植机,不仅采用高成本的半硬塑胶穴盘,而且移栽机构结构复杂,对育苗要求也很高,因此并未在国内推广使用[17]。竹山智洋[18]发明的蔬菜移植机取投苗机构栽植爪采用2套串联的行星轮系驱动,取苗轨迹复杂,制造成本高,未能实际应用。Choi等[19]设计了一种曲柄滑道导杆取苗机构,该装置取苗成功率较低,而且随着曲柄转速提高,机构效率下降、冲击振动显著增大。惠东志[20]提出了一种曲柄双滑块取苗机构,用于烟草钵苗的取投,该机构随着效率的提高,取苗成功率显著降低。王蒙蒙等[16]提出了曲柄连杆式夹苗机构,但需要与穴盘苗顶出装置配合才能完成取苗和投苗工作,整体结构也比较复杂。曹卫彬等[21]发明了一种基于顶杆式的番茄穴盘苗自动取苗装置,采用16 根平行布置的顶杆从穴盘底部顶出穴盘苗,结构复杂,易损伤穴盘苗。叶秉良等[22-24]提出了2种非圆齿轮行星系旋转式取苗机构,这2种取苗机构虽然结构相对简单,取苗效率高,但制造成本高,作业时有刚性冲击。俞高红等[25]对非圆齿轮行星系旋转式取苗机构进行改进,消除了刚性冲击,但高速作业时可能导致力学性能变差。韩绿化等[26-27]发明了多指针气动取苗机构,其取苗灵活可控、速度快,但是需要配置空压机和气动控制装置,结构复杂,推广受到限制。李华等[28]提出了一种齿轮-连杆组合式夹取取苗机构,用于辣椒苗的移栽作业,其采用行星轮系对多余自由度进行约束,但是取苗臂的夹苗、推苗动作由凸轮拨杆机构及双摇杆机构完成,结构非常复杂,需要设置动力输入装置。

本文提出一种开式铰链四连杆蔬菜穴盘苗自动取投苗机构,通过对设计要求、工作原理和运动轨迹的分析,对四连杆机构各个运动副的运动进行规划,采用全机械的方式对多余的自由度进行约束,最后进行运动仿真和试验,验证机构设计的合理性和准确性。

1 取投苗机构设计

1.1 设计要求

设计的取投苗机构要求能够模拟人工移栽时的取、投苗作业过程,即从苗盘穴中取苗后,运苗至栽植器正上方,然后投苗,接着再进行取苗、运苗、投苗这样的一个工作过程[29]。通过分析人工取苗、运苗、投苗作业过程和现有的取投苗机构,对取苗机构的设计提出以下要求:

1)取苗、运苗和投苗过程的运动轨迹

取苗爪进入苗盘取苗和取完苗退出苗盘时,取苗爪要尽量和苗盘保持垂直,以降低取苗过程中对基质的损伤;运苗过程中,取苗爪要调整姿态,最终使取苗爪和栽植器鸭嘴方向一致,都为竖直状态,从而使穴盘苗能向下落入栽植器中;投苗过程中,取苗爪姿态要保持不变[30]。

2)取投苗过程取苗爪的张合状态

a)取苗爪在进入苗盘穴口之前要完全张开;b)在抵至苗盘穴口底部时,完全加紧;c)运苗过程中取苗爪保持夹紧状态;d)运动到栽植器鸭嘴上方时迅速张开取苗爪,在推苗器的作用下使钵苗脱离取苗爪并竖直落入栽植器鸭嘴中;e)在开始返回到下一次进入苗盘穴口之前取苗爪保持张开状态[28]。

1.2 机构选型与工作原理

本文取投苗机构采用开式铰链四杆机构,其主要具有以下优点:1)适用于传递较大的动力,常用于动力机械;2)能够实现多种运动轨迹曲线和运动规律,工程上常用来作为直接完成某种轨迹要求的执行机构;3)依靠运动副元素的几何形面保持构件间的相互接触,且易于制造,易于保证所要求的制造精度;4)可实现远距离传递的操纵机构。本文所设计的单自由度四连杆取投苗机械臂作业示意图如图1所示,机架、连杆1、连杆2和连杆3分别通过转动副相连。取苗爪由左右两部分组成,分别通过转动副和连杆3相连,取苗爪和连杆3的连接如图1中A向的局部视图所示,它们绕转动副中心转动时可以实现取苗爪的开启和闭合,抓取过程类似于筷子夹取食物的过程。当机构占据图1中实线位置时,取苗爪抵至苗盘穴口底部,取苗爪完全夹紧,此位置是取苗点;取苗爪取到苗后,机构带动取苗爪向投苗点运动,同时取苗爪调整投苗姿态,这是运苗过程;在运苗过程中取苗爪要始终保持闭合状态,避免钵苗掉落;在到达投苗点附近至投苗点这一段时间内,取苗爪和栽植器鸭嘴方向保持一致;当机构占据图1中虚线位置时,机构到达投苗点,推苗器推动钵苗使其脱离取苗爪并竖直落入栽植器鸭嘴中;接着机构带动取苗爪原路返回取苗点,取苗爪保持张开状态,到达去苗点后重新开始下一个工作循环。

图1 单自由度四连杆取投苗机械臂取投苗示意图

1.3 取苗爪的参数设计

由于在取苗过程中,取苗爪直接接触钵苗并进行相互作用,取苗爪的结构参数和钵体自身的力学特性会对钵体的完整性和取苗成功率产生影响,因此本文通过研究钵苗的力学特性,进而优化设计取苗爪的结构参数,以降低取苗过程中钵体的破损情况,提高取苗成功率[31-33]。

1)钵苗力学特性试验

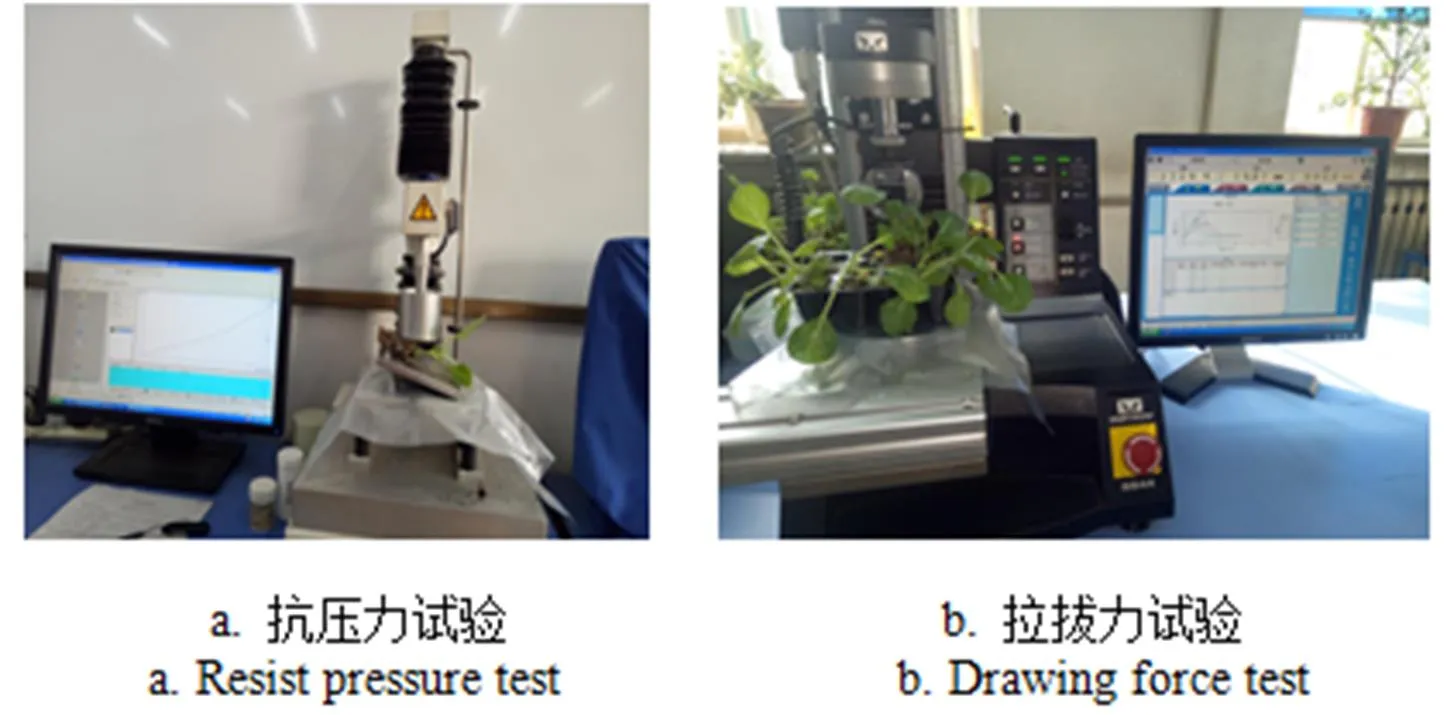

以番茄苗为研究对象,结合目前国内蔬菜穴盘育苗实际情况,本研究所用苗盘采用128孔穴盘(聚苯乙烯材料),尺寸规格为590 mm×300 mm。苗穴的形状为方锥形,穴孔上口尺寸为30 mm,穴孔底部尺寸为18 mm,穴孔深度为42 mm。育苗基质采用FNZ材料(泥炭和珍珠岩的体积比=2:1,压实填充满穴盘,播种后采用蛭石覆盖)。苗龄40 d左右,成苗时,每株秧苗的根系都完全自行盘结在各自的穴孔内,将穴盘苗从穴孔中拉拔出来不会出现散坨现象[31]。钵苗抗压力试验设备主要有:SMS英国TA.XT plus质构仪;由于番茄苗钵钵体为方锥形状,其锥度约19°,所以构建倾斜角为19°的钵苗载物台;一对不锈钢材料的夹持苗爪;P100平板探头;剪刀;标签等。

从培育好的番茄秧苗中,随机选取110株进行苗钵抗压力试验研究,基质含水率55%。由于番茄钵苗钵体的形状为方锥棱柱,因此需要将苗钵预先放置在倾斜载物台进行抗压试验,以保持钵体的表面与平板探头水平。试验时,采用苗爪夹持的方式夹住苗钵侧壁进行番茄钵苗抗压试验,一根苗爪固接于质构仪P100平板探头上,另一根苗爪与苗钵倾斜载苗台固定,平板探头从上往下进行加载,设定加载速度为1 mm/s,试验测量钵体不破裂情况下番茄钵苗钵体的抗压力变化过程,番茄穴盘苗钵体抗压力试验如图2a所示。图3a为钵苗抗压力与位移间的关系曲线图,当平板探头上的苗爪刚接触钵体时,随着压缩位移不断增加,钵体的抗压力也逐渐增加;当平板探头完全压实在钵体上时,随着压缩位移不断增加,钵体的抗压力缓慢增加,此阶段当苗爪返回时,被压缩的钵体会缓慢恢复一些,钵体被压位置会留有苗爪留下的浅凹痕,但不会影响钵体成活率;然后当钵体破裂时,抗压力会突然减小。由抗压力与位移间的关系曲线可知压缩位移至13.45 mm,苗钵抗压力达到最大为4.70 N。

图2 番茄穴盘苗钵体抗压力试验与拉拔力试验

钵苗拉拔力试验设备主要有:Instron 5544万能试验机,最大试验力2 000 N,精确度等级0.5%;剪刀,标签等。

试验所用的番茄穴盘苗与进行抗压力试验的番茄苗为同一批次,基质含水率55%。随机选取60株长势良好的番茄钵苗进行穴盘取苗试验;将穴盘苗平放置试验机平台,使用夹具夹住钵苗的茎秆,垂直向上拉取钵苗,番茄穴盘苗苗钵拉拔力试验如图2b所示。图3b为拉拔力与位移间的关系曲线,取苗过程中所受的拉拔力先增大后减小,将苗钵取出的拉拔力F最大为2.67 N。

a. 抗压力与位移间的关系曲线

a. Relationship between resist pressure and compression displacement

b. 拉拔力与位移间的关系曲线

2)取苗爪的参数设计依据

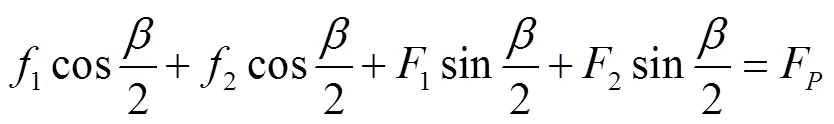

取苗爪在进入苗盘时,以一定的角度插入穴盘中,当2个取苗爪的入钵深度达到取苗要求后,两取苗爪以角度夹紧钵体,最后在取苗机构的带动下将穴盘苗从苗盘穴格中取出。如图4所示为苗钵被夹紧时的受力图,其中两取苗爪对钵体产生的夹持力为1、2,接触面产生的静摩擦力为1、2,从苗盘穴格里将钵体拉拔出来所需要的力为F,假设取苗方向向上,不考虑钵体蠕变及不均匀等影响,则1=2,为钵体与取苗爪之间的静摩擦系数。

注:F1、F2为两取苗爪对钵体产生的夹持力,N;f1、f2为接触面产生的静摩擦力,N;β为两取苗爪所夹的角度,(°);α为取苗爪与竖直方向夹角,(°);FP为所需拉拔力,N。

若要成功的将穴盘苗从苗盘中取出需要满足的条件是

从式(1)中可以看出,克服穴盘苗的拉拔力F,取决于夹持力1、静摩擦因数、夹持角度。其中夹持力1是作用力,其最大值为

式中为钵体的最大许用抗压强度,Pa;1为夹持钵体的面积,mm2。

钵体抗压强度为

式中为钵苗力学特性试验中最大钵体抗压力,N;为钵苗力学特性试验所用取苗爪夹持钵体的面积(116.46 m2)

将公式1=2=1、式(2)和式(3)带入式(1)整理可得

根据苗钵抗压和拉拔力试验研究结果,当取苗爪进入苗盘时的姿态(即β角)确定后,可以由式(4)确定夹持钵体的最小面积A1 min。取苗爪尺寸参数的设计原则是:在取苗机构与苗盘不发生干涉的情况下,取苗爪的尖端应尽量扁平,以增大与钵体的接触面积。设计好的取苗爪如图5所示。

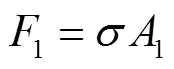

1.4 运动路径规划及各运动副运动设计

为了便于实现连杆1和连杆2的运动,对转动副1和转动副2都施加一个匀速整周转动,转动副1和转动副2如图6所示。如图6所示,连杆1和连杆2处于实线位置时,二者共线,取投苗机构处于取苗位置,而连杆1和连杆2处于虚线位置时,两者也共线,取投苗机构处于投苗位置。在由取苗点到投苗点这个过程中,连杆1和连杆2相对于机架分别转动了180°,接下来由投苗点返回到取苗点时,它们相对于机架又运动了180°,完成了一个工作循环。为了在取苗点和接苗点连线的垂直方向上减小机构的尺寸,节省整个移栽装备的空间,应使连杆1和连杆2的运动速度大小相等,方向相反,这样在由取苗点运苗到投苗点和返回取苗点的过程中,连杆1和连杆2会逐渐折叠起来,显著减小机构在横向占据的空间。使连杆1和连杆2的长度相等,这样连杆2末端点走过的轨迹是一个直线,此时由取苗点到投苗点的路径最短。连杆1相对于机架逆时针转动,连杆2相对连杆1顺时针转动,运苗中某2个时刻连杆1和连杆2的位置如图6中相应虚线所示,返回取苗点某时刻连杆1和连杆2的位置如图6中相应虚线所示。在整个工作循环中,连杆2的末端点始终处于取苗点和投苗点的连线上,走过的路经是一条直线。

注:ω1为连杆1的角速度,rad·s-1;ω2为连杆2的角速度,rad·s-1。

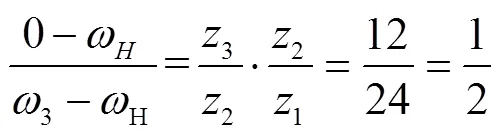

连杆2的转动采用行星轮系驱动,连杆2行星齿轮系驱动示意图如图7所示。中心轮齿数1=24,行星轮2齿数2=18,行星轮3齿数3=12,中心轮固定,行星轮2铰接在连杆1上,行星轮3和连杆2刚性固连在一起,铰接在连接连杆2和连杆1的转动副上,连杆1充当系杆的作用。连杆1逆时针转动,角速度为ω,那么行星轮3和连杆2的速度为

式中3为行星轮3的角速度,rad/s。

通过计算可知连杆2和连杆1的速度大小相等,方向相反,满足设计要求。在取苗爪即将进入苗盘取苗和取完苗完全退出苗盘的过程中,取苗爪和苗盘保持垂直状态,连杆3相对于机架转动速度为零。在运苗过程中,连杆3相对于机架有一个顺时针方向的转动,在到达投苗点附近时,取苗爪和栽植器鸭嘴方向一致。在接下来在直至投苗点的运动过程中,取苗爪姿态保持不变,即连杆3相对于机架的转动速度也为零。在由投苗点返回取苗点的过程中,连杆3相对于机架首先保持不动,接下来相对于机架有一个逆时针方向的转动,使取苗爪即将到达苗盘时和苗盘处于垂直状态,然后又保持不动,直至取完苗完全退出苗盘为止。在一个完整的工作循环中,连杆3相对于机架的转动角度之和为零,即逆时针转动的角度等于顺时针转动的角度。连杆3的转动拟采用凸轮高副约束。摆杆和连杆3做成一个整体,由前面分析可知,连杆2末端也即转动副3转动中心的运动轨迹是一条直线,在取苗点和投苗点附近连杆3相对于机架的姿态保持不变,所以滑道始末两端都是直线段。在运苗至投苗点和返回取苗点的过程中,连杆3相对于机架转动一个角度,用以调整取苗爪的姿态,所以滑道中间是一个曲线段。

注:ωH为连杆1的角速度,rad·s-1。

取苗爪的张合和推苗器推苗动作采用凸轮机构进行控制,取苗爪张合和推苗器控制机构如图8所示。凸轮利用成形连接安装到连杆2末端的轴上,连杆2末端的轴和连杆2刚性连接,所以凸轮随连杆2的转动而转动,一个工作循环凸轮正好转动一周。凸轮由端面凸轮和盘状凸轮两部分组成,端面凸轮分为左右对称的两部分,用来驱动直动从动件,盘状凸轮驱动摆动从动件。直动从动件和取苗爪刚性连接,带动取苗爪绕着其与连杆3组成的铰链转动,从而实现闭合,取苗爪的开启则是利用弹簧1的拉力。推苗器和摆动从动件铰接在一起,随摆动从动件上下运动,从而使钵苗脱离苗爪并竖直落入栽植器中,摆动从动件滚子和凸轮的闭合则是利用弹簧2的拉力。

由以上设计可知,本文提出的机械臂主要具有如下优点:①取苗和投苗时姿态可以保持不变,夹苗和推苗动作由凸轮机构控制,动作比较精准;②该机械臂只有一个自由度,因此只需要一个原动件就能完成确定的复杂动作,比较容易控制;③机械臂的所有的约束都是由机械装置控制,可以适应农田恶劣的工作环境,此外由于去掉了所有的电控和气动装置,显著降低了成本,有助于蔬菜移栽的推广。

图8 取苗爪张合和推苗器控制机构

2 取投苗机构运动仿真

2.1 取投苗机构坐标系的建立

建立取投苗四连杆机械臂坐标系统如图9所示,基础坐标系0000固连于机架,坐标系原点0位于连接连杆1和机架的转动副中心,0为旋转轴,连杆1和0轴所夹的初始角度为10。坐标系1111固连于连杆1末端,坐标系原点1位于连接连杆1和连杆2的转动副中心,1轴沿着连杆1的方向,1为旋转轴,连杆2和1轴所夹的初始角度为20。坐标系2222固连于连杆2末端,坐标系原点2位于连接连杆2和连杆3的转动副中心,2轴沿着连杆2的方向,2为旋转轴,连杆3和2轴所夹的初始角度为30。取苗爪和连杆3铰接在一起,随连杆3一起运动,为了研究取苗爪尖端点(即取苗爪末端点)的运动轨迹,这里把连杆3和取苗爪视为一体,撇开连杆3的实际外形,用图9中23线表示连杆3。坐标系3333固连于连杆3末端,坐标系原点3位于取苗爪末端尖端点上,3轴沿着连杆3的方向。

注:θ10为连杆1和X0轴所夹的初始角度,(°);θ20连杆2和X1轴所夹的初始角度,(°);θ30连杆3和X2轴所夹的初始角度,(°);ω3为连杆3的角速度,rad·s-1。

2.2 连杆2末端点坐标及运动轨迹计算

连杆1长度1为45 mm,其逆时针转动,角速度1为6.28 rad/s,连杆1和0轴所夹的初始角度10为315°。连杆2长度2为45 mm,其顺时针转动,角速度2为6.28 rad/s,连杆2和1轴所夹的初始角度20为0。假定逆时针转动为正,顺时针为负。

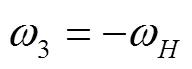

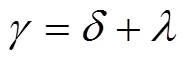

坐标系1111到坐标系0000的变换矩阵为

式中0、0、0为坐标系0000的坐标轴单位向量,1、1、1为坐标系1111的坐标轴单位向量,1=10+10,1为连杆1杆长,mm,10为连杆1相对于机架的转速,为6.28 rad/s,逆时针转动。

坐标系2222到坐标系1111的变换矩阵为

式中2、2、2为坐标系2222的坐标轴单位向量,2=2021,2为连杆2杆长,mm,21为连杆2相对于连杆1的转速,大小为12.56 rad/s,顺时针转动。

连杆3长度3为122 mm,连杆3相对于连杆2逆时针转动,速度32为6.28 rad/s,连杆3和2轴所夹的初始角度30为35°。在机构开始运转0.08后到0.38 s这段时间内,连杆3同时相对于机架有一个顺时针方向的转动3,在机构运转0.62到0.92 s这段时间内,连杆3自身有一个逆时针方向的转动3。连杆3相对于连杆2在0至0.5 s时间段内转动了125°,连杆3相对于连杆2在0.5至1 s时间段内转动了235°。

坐标系3333到坐标系2222的变换矩阵为

式中3、3、3为坐标系3333的坐标轴单位向量,在0~0.08 s内,3=30+32;在0.08~0.38 s内,3=30+0.0832+(32−3)(−0.08);在0.38~0.5 s内,3=30+0.0832+0.3(32−3)+32(−0.38);在0.5~0.62 s内,3=30+0.0832+0.3(32−3)+0.1232+32(−0.5);在0.62~0.92 s内,3=30+0.0832+0.3(32−3)+0.1232+ 0.1232+(32+3)(−0.62);在0.92~1 s内,3=30+0.0832+ 0.3(32−3)+0.1232+0.1232+0.3(32+3)+32(0.92);3为连杆3的杆长,mm。

连杆2末端点在坐标系2222的齐次坐标为

式中上角标表示坐标系,下角标表示连杆编号。

那么连杆2末端点在坐标系0000的坐标为

连杆3末端点在坐标系3333的齐次坐标为

那么连杆3末端点在坐标系0000的坐标为

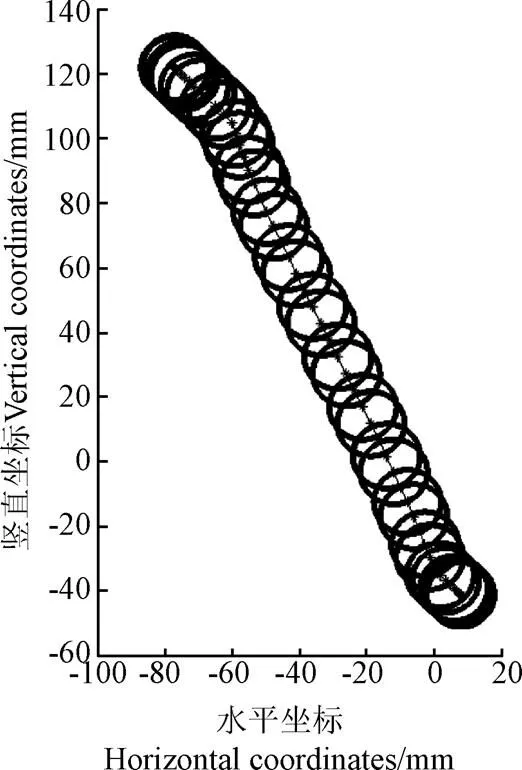

根据计算结果,画出连杆3末端点走过的轨迹,其轨迹如图10所示,连杆3末端点轨迹始末两端为直线,中间为曲线,这个轨迹和设计的轨迹相吻合。

图10 连杆3末端点走过的轨迹

Fig.10 Trajectory of end point of connecting rod 3

2.3 滑道廓线计算

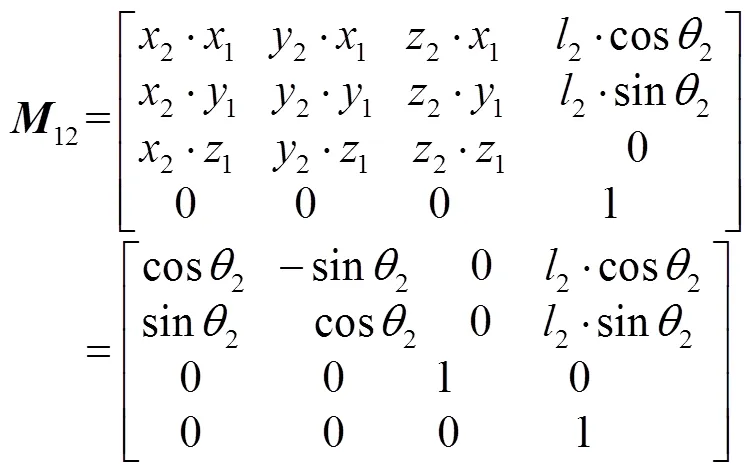

摆杆和连杆3做成一体,摆杆长度4为60 mm。以图11中点为原点建立平面直角坐标系OXYZ,摆杆和连杆3的夹角为168°,连杆3与坐标轴a所夹的角度为,摆杆和坐标轴X所夹的角度为。根据前面的计算,可以得到点和点在基础坐标系0000的坐标x、y、z和x、y、z,在图示坐标系OXYZ中,点的坐标为(0,0),点的坐标为(x−x,y−y),那么

式中x、y是点在基础坐标系0000的坐标。

经过计算可以求得点即滚子中心的坐标,然后可以画出点和滚子的轨迹,如图12所示。

注:δ为摆杆和连杆3的夹角,(°);λ为连杆3与坐标轴Xa所夹的角度,(°);γ为摆杆和坐标轴Xa所夹的角度,(°)。

注:c点轨迹即滚子中心的轨迹。

3 取投苗机械手三维模型和试验

根据几何结构和强度要求进行各个零件的详细设计,取投苗机械手三维模型的爆炸视图如图13所示,取苗爪夹取和张开动作采用取苗爪凸轮2驱动,凸轮固装在连杆2上,连杆2转动一周,抓取张开一次。

1.取苗爪 2.取苗爪凸轮 3.连杆3 4.滑道 5.连杆2 6.行星齿轮2 7.行星齿轮1 8.中心轮 9.机架 10.齿轮箱

加工装配完毕的移载装备如图14所示,对取投苗机构取苗爪抓取点的运动轨迹进行高速摄影成像分析。抓取点的轨迹曲线形状与图10连杆3末端点的轨迹曲线形状类似,取苗和投苗时为近似直线段,保证抓取和投苗姿态不变,运苗时为曲线段,在此过程中调整投苗姿态。但是二者也存在一些差异,由取苗点到投苗点的轨迹和返回时的轨迹没有完全重合,主要原因有以下几点:①加工时滑道和滚子的间隙较大,应该提高加工精度,避免此类误差;②为防止移栽装备中其他零件对栽植机构的遮挡,高速摄影设备稍微有所倾斜。

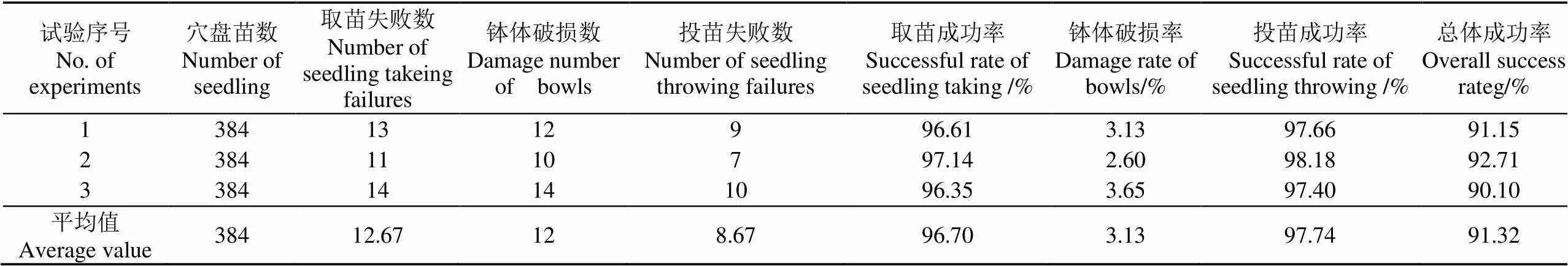

以培育的番茄穴盘苗为对象,进行移栽试验,移栽速度设定为60株/min。试验连续进行3组,每组进行3盘穴盘苗连续抓取作业,统计取苗、运苗、投苗的成功情况,计算成功率,试验结果如表1所示。

图14 取投苗机械臂取苗爪抓取点运动轨迹高速摄影成像

表1 取投苗试验结果

从统计情况来看,当移栽速度为60株/min时,取苗成功率为96.70%,钵体破损率为3.13%,投苗成功率为97.74%,总体成功率为91.32%,抓取和投苗成功率平均值达到90%,抓取成功的钵苗中钵体的破损率为3.13%,达到了预期的效果。对提取失败的穴盘苗,使用柱塞从穴孔排水口向上顶出,发现这些钵苗的根系发育较差,没有包裹住基质,因此育苗质量是影响取苗成功与否的一个重要因素。

4 结 论

1)根据对移栽机取投苗机构作业过程的分析,制定了设计要求,提出了一种开式铰链四连杆型取投苗机械臂。通过研究钵苗的力学特性,对取苗爪的结构参数进行优化,以降低取苗时钵体的破损情况,提高取苗成功率。对运动路径和各运动副的运动进行规划设计,用行星轮系和凸轮高副对转动副进行约束,用凸轮机构控制取苗爪张合和推苗器推苗动作,最终设计了一种单自由度全机械式的取投苗机构,只需要一个原动件就可以完成确定的复杂动作,操作控制简单。

2)建立取投苗机构的坐标系和数学模型,用MATLAB对各连杆的运动轨迹进行计算,对机构进行仿真分析,结果证明仿真结果和设计要求相一致。

3)对取投苗机构进行结构设计,制作试验样机。对取苗爪抓取点的运动轨迹进行高速摄影成像分析,成像结果显示取苗爪抓取点的运动轨迹和理论仿真结果轨迹都为两直线一曲线形状,二者轮廓基本吻合。利用样机进行移栽试验,共组织3组试验,每组连续抓取投放3盘苗,平均总体成功率为91.32%,达到了预期的效果。

[1] 陈永生,胡桧,肖体琼,等.我国蔬菜生产机械化现状及发展对策[J]. 中国蔬菜,2014(10):1-5.

[2] 刘英杰,刘剑君,刘文等. 穴盘苗移栽机械手结构设计与系统研究[J]. 河南农业,2017(19):59-60.

[3] 王永维,唐燕海,王俊等. 蔬菜钵苗高速移栽机吊杯式栽植器参数优化[J]. 农业机械学报,2016,47(1):91-100.

Wang Yongwei, Tang Yanhai, Wang Jun, et al. Parameter optimization for dibble-type planting apparatus of vegetable pot seedling transplanter in high-speed condition[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 91-100. (in Chinese with English abstract)

[4] 王君玲,高玉芝,李成华. 旱地钵苗移栽机械化生产的现状及发展趋势[J]. 中国农机化,2003(6):12-14.

Wang Junling, Gao Yuzhi, Li Chenghun. Status and development trend of transplanting mechanization for dry land production[J]. Journal of Agricultural Mechanization Research, 2003(6): 12-14. (in Chinese with English abstract)

[5] 陈清,云建,陈永生等. 国内外蔬菜移栽机械发展现状[J].蔬菜,2016(8):76-79.

[6] 殷剑江,谢民生. 蔬菜育苗移栽机械化制约因素及突破途径[J]. 农机科技推广,2013(7):45-46.

[7] 刘涛,于运祥,李斌. 应用蔬菜育苗移栽机械的探索与实践[J]. 现代农业科技,2015(18):120-121.

[8] 刘洋,李亚雄,李斌,等. 新疆作物移栽与移栽机研究现状[J]. 广东农业科学,2013(9):189-191.

Liu Yang, Li Yaxiong, Li Bin, et al. Research of china’s xinjiang region crop transplanting and transplanting machines[J]. Guangdong Agricultural Sciences, 2013(9): 189-191. (in Chinese with English abstract)

[9] 李其昀,鲁善文,李丽华. 滑道分钵轮式栽植器的试验研究[J]. 农业机械学报,2001,32(2):30-33.

Li Qiyun, Lu Shanwen, Li Lihua. Experimental study on a slideway parting-bowl-wheel transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(2): 30-33. (in Chinese with English abstract)

[10] 王文明,窦卫国,王春光,等. 2ZT-2 型甜菜移栽机移植系统的参数分析[J]. 农业机械学报,2009,40(1):69-73.

Wang Wenming, Dou Weiguo, Wang Chunguang, et al. Parameter analysis of the planting process of 2ZT-2 beet transplanter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(1): 69-73. (in Chinese with English abstract)

[11] 董锋,耿端阳,汪遵元. 带式喂入钵苗栽植机研究[J]. 农业机械学报,2000,31(2):42-45.

Dong Feng, Geng Duanyang, Wang Zunyuan. Study on block seedling transplanter with belt feeding mechanism[J]. Transactions of the Chinese Society of Agricultural Machinery, 2000, 31(2): 42-45. (in Chinese with English abstract)

[12] 周梅芳,俞高红,赵匀,等. 椭圆齿轮行星轮系蔬菜钵苗取苗机构的参数优化与试验[J]. 农业工程学报,2014,30(18):13-21.

Zhou Meifang, Yu Gaohong, Zhao Yun, et al. Parameter optimization and test on pick-up mechanism of planetary gear train with ellipse gears for vegetable plug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 13-21. (in Chinese with English abstract)

[13] 胡敏娟,尹文庆,胡飞,等. 穴盘苗自动取苗试验系统的研制[J]. 南京农业大学学报,2011,34(3):122-126.

Hu Minjuan, Yin Wenqing, Hu Fei, et al. Development of test system for automatic pick-up plug seedlings[J]. Journal of Nanjing Agricultural University, 2011, 34(3): 122-126.(in Chinese with English abstract)

[14] 韩长杰,杨宛章,张学军,等. 穴盘苗移栽机自动取喂系统的设计与试验[J]. 农业工程学报,2013,29(8):51-61.

Han Changjie, Yang Wanzhang, Zhang Xuejun, et al. Design and test of automatic feed system for tray seedlings transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 51-61. (in Chinese with English abstract)

[15] 张振国,曹卫彬,王侨,等. 穴盘苗自动移栽机的发展现状与展望[J]. 农机化研究,2013,35(5):237-241.

Zhang Zhenguo, Cao Weibin, Wang Qiao, et al. Development status and prospect of plug seedlings automatic transplanting machine[J]. Journal of Agricultural Mechanization Research, 2013, 35(5): 237-241. (in Chinese with English abstract)

[16] 王蒙蒙,宋建农,刘彩玲,等. 蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J]. 农业工程学报,2015,31(14):49-57.

Wang Mengmeng, Song Jiannong, Liu Cailing, et al. Design and experiment of crank rocker type clamp seedlings mechanism of vegetable transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 49-57. (in Chinese with English abstract)

[17] 叶秉良,吴国环,俞高红等. 非圆齿轮行星轮系水稻钵苗移栽机构优化设计与试验[J].农业机械学报,2016,11(47):68-73.

Ye Bingliang, Wu Guohuan, Yu Gaohong, et al. Optimized design and tests on rice potted seedling transplanting mechanism of planetary Gear Train with Non-circular Gears[J]. Transactions of the Chinese Society of Agricultural Machinery, 2016, 11(47): 68-73. (in Chinese with English abstract)

[18] 竹山智洋. 蔬菜移植机:ZL200480007602.4[P].2004-09-01.

[19] Choi W C, Kim D C, Ryu I H, et al. Development of seedling pick-up device for vegetable transplants[J]. Transactions of the ASAE, 2001, 45(1): 13-19.

[20] 惠东志. 烟草自动移栽机取苗机构设计与试验研究[D]. 长沙:湖南农业大学,2010.

Hui Dongzhi. Design and Research on the Picking Seedling Machinery of Tobacco Auto-transplanter[D]. Changsha: Hunan Agricultural University, 2010. (in Chinese with English abstract)

[21] 曹卫彬,李树峰,王磊,等. 自动取苗投苗装置:201210277569.3[P].2012-08-07.

[22] 叶秉良,俞高红,陈志威,等. 偏心齿轮-非圆齿轮行星系取苗机构的运动学建模与参数优化[J]. 农业工程学报,2011,27(12):7-12.

Ye Bingliang, Yu Gaohong, Chen Zhiwei, et al. Kinematics modeling and parameters optimization of seedling pick-up mechanism of planetary gear train with eccentric gear and non-circular gear[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(12): 7-12. (in Chinese with English abstract)

[23] 叶秉良,吴国环,俞高红,等.旋转式水稻钵苗移栽机构移栽臂设计与试验[J]. 农业机械学报,2015,46(7):45-52.

Ye Bingliang, Wu Guohuan,Yu Gaohong,et al. Transplanting mechanism for rice pot-seedling transplanting arm seedling pushing device design test[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 45—52.(in Chinese with English abstract)

[24] 俞高红,陈志威,赵匀,等. 椭圆-不完全非圆齿轮行星系蔬菜钵苗取苗机构的研究[J]. 机械工程学报,2012,48(13):32-39.

Yu Gaohong, Chen Zhiwei, Zhao Yun, et al. Study onvegetable plug seedling pick-up mechanism of planetary gear train with ellipse gears and incomplete non-circular gear[J]. Journal of Mechanical Engineering, 2012, 48(13): 32-39. (in Chinese with English abstract)

[25] 俞高红,俞腾飞,叶秉良,等. 一种旋转式穴盘苗取苗机构的设计[J]. 机械工程学报,2015,51(7):67-76.

Yu Gaohong, Yu Tengfei, Ye Bingliang, et al. Design of a rotary plug seedling pick-up mechanism[J]. Journal of Mechanical Engineering, 2015, 51(7): 67-76. (in Chinese with English abstract)

[26] 韩绿化,毛罕平,严蕾,等. 穴盘育苗移栽机两指四针钳夹式取苗末端执行器[J]. 农业机械学报,2015,46(7):23-30. Han Lühua, Mao Hanping, Yan Lei, et al. Pincette-type end-effector using two fingers and four pins for picking up seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 23-30. (in Chinese withEnglish abstract)

[27] Ting K C, Giacomelli G A, Shen S J. Robot work cell for transplanting of seedlings part Ⅱend-effector development[J]. Transactions of the ASAE, 1990, 33(3): 1013-1017.

[28] 李华,曹卫彬,李树峰,等. 辣椒穴盘苗自动取苗机构运动学分析与试验[J]. 农业工程学报,2015,31(23):20-27.

Li Hua, Cao Weibin, Li Shufeng, et al. Kinematic analysis and test on automatic pick-up mechanism for chili plug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 20-27. (in Chinese with English abstract)

[29] 周梅芳,俞高红,赵匀,等. 椭圆齿轮行星轮系蔬菜钵苗取苗机构的参数优化与试验[J]. 农业工程学报,2014,30(18):13-21.

Zhou Meifang, Yu Gaohong,Zhao Yun, et al. Parameter optimization and test on pick-up mechanism of planetary gear train with ellipse gears for vegetable plug seedling[J]. Transactions of the Chinese Society of Agricultural Machinery, 2014, 30(18): 13-21. (in Chinese with English abstract)

[30] 崔巍,方宪法,赵亮,等. 齿轮-五杆取苗装置机构优化与试验验证[J]. 农业机械学报,2013,44(8):74-77.

Cui Wei, Fang Xianfa, Zhao Liang, et al. Structural optimization and experimental verification of geared five-bar linkage seedling pick-up device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 74-77. (in Chinese with English abstract)

[31] 韩绿化,叶梦蝶,翟晓南,等. T型开合槽型辅推机械式取苗末端执行器设计[J]. 农机化研究,2018,40(1):101-105. Han Lühua, Ye Mengdie, Zhai Xiaonan, et al. Design of end-effector in picking up seedlings with T-type opening and groove profile pushing[J]. Journal of Agricultural Mechanization Research, 2018, 40(1): 101-105. (in Chinese with English abstract)

[32] 俞亚新,骆春晓,俞高红等. 椭圆-不完全非圆齿轮行星系取苗机构参数优化[J]. 农业机械学报,2013,44(6):62-68.

Yu Yaxin, Luo Chunxiao, Yu Gaohong, et al. Parameters optimization of pick-up mechanism of planetary gear train with ellipse gears and incomplete non-circular gear[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(6): 62-68. (in Chinese with English abstract)

[33] 赵匀. 农业机械分析与综合[M]. 北京:机械工业出版社,2009.

Design of single-degree-of-freedom four-bar seedling-taking and throwing manipulator

Dang Yugong1,3, Jin Xin2※, Li Hengjin4, Wang Jun2, Lu Yangben4, Ding Bowen1, Li Xue2

(1.,,471003,; 2.,,471003,; 3.,,,471003,; 4.471003,)

With the demand for vegetables is increasing, and by the advantages of climate compensation and early growth of crops, seedling transplanting technology has become the main means to ensure the increase of vegetable production. But seedling raising and transplanting belong to labor-intensive operation, which is time-consuming and labor-consuming, low efficiency and high cost. Therefore, in order to promote seedling transplanting technology, vegetable transplanting mechanization must be carried out. As a key component of transplanting machinery, seedling taking and throwing mechanism has become the focus of research by scholars at home and abroad. Aiming at the problems of the complex structure and high manufacturing cost of the automatic seedling-picking mechanism of vegetable seedlings, in this paper, an open hinge four-bar mechanism for seedling taking and throwing manipulator was designed. Through the analysis of mechanical characteristics of seedlings, the basis for shape design of seedling claws was provided. According to the working process of artificial seedling taking and throwing and the existing seedling taking and throwing mechanism, the design requirements of seedling fetching mechanism were formulated. The motion path of the mechanism and the motion of each pair were planned and designed,the planetary gear train was used to restrain the rotating pair consisting of connecting rod 1 and connecting rod 2, cam high pair mechanism was used to restrain the rotating pair consisting of connecting rod 2 and connecting rod 3, cam mechanism was also used to control the movement of seedling claw opening and closing and the seedling pusher. Finally, a single-degree-of-freedom fully mechanical seedling taking and throwing mechanism was designed, which significantly reduced the cost and improved the reliability of the work, and made the seedling taking and throwing mechanism suitable for harsh working environment of farmland. The coordinate system and mathematical model of the seedling-taking mechanism were established, and the trajectory of each connecting rod was calculated with MATLAB, and the motion trajectory of the mechanism was simulated and analyzed. The simulated results showed that the simulation results were consistent with the design requirements. Detailed structural design of the seedling taking and throwing mechanism was carried out, and the experimental prototype was made. The motion trajectory of the grasping point of the seedling claw of the seedling-feeding mechanism was analyzed by high-speed camera, and the imaging results showed that the trajectory of the grasping point of the seedling claw was similar to the trajectory of the theoretical simulation results. The transplanting experiment was carried out with the prototype, and 3 groups of experiments were organized and 3 plates of seedlings were continuously grabbed and put in each group. The overall success rate of transplanting seedlings was 91.32%, the damage rate of bowl was 3.13%, and the reliability of the mechanism was high. The design of this mechanism provides a fully automatic method for seedling taking and throwing, and provides a reference for the full automation research of transplanting equipment.

mechanization; transplants; design; seedling taking and throwing mechanism; hinged four-bar mechanism; planetary gear train; cam mechanism

2019-05-12

2019-06-30

国家自然科学基金(51875175)

党玉功,讲师,博士,主要从事机构的设计和研发工作。Email:dang_2000@163.com

金 鑫,副教授,博士,主要从事种苗高速栽插装备与农机状态检测技术研究。Email:jx.771@163.com

10.11975/j.issn.1002-6819.2019.14.005

S223.94

A

1002-6819(2019)-14-0039-09

党玉功,金 鑫,李衡金,王 俊,卢杨奔,丁博文,李 雪. 单自由度四连杆取投苗机械臂设计[J]. 农业工程学报,2019,35(14):39-47. doi:10.11975/j.issn.1002-6819.2019.14.005 http://www.tcsae.org

Dang Yugong, Jin Xin, Li Hengjin, Wang Jun, Lu Yangben, Ding Bowen, Li Xue. Design of single-degree-of-freedom four-bar seedling-taking and throwing manipulator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(14): 39-47. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.14.005 http://www.tcsae.org