搪瓷用钢抗鳞爆性能研究进展

徐 春,赵曼羚,曹 红

(上海应用技术大学 材料科学与工程学院,上海 201418)

搪瓷制品是指在金属坯体表面涂搪烧制瓷釉而得到的制品[1]。由于搪瓷制品具有金属固有的机械强度和加工性能,又有搪瓷釉面耐火、耐蚀、安全无毒、易清洁、使用寿命长、装饰性强等优点[2]。因此,搪瓷制品广泛地应用于轻工、家电、冶金、化工、建筑等行业,并用于制作厨房用具、卫生洁具、烧烤炉、热水器内胆、建筑饰面板、化工反应罐等[3]。

搪瓷制品常见的缺陷问题主要有鳞爆、瓷釉层裂纹、瓷釉气泡和细孔及外观缺陷等[4]。其中鳞爆被认为是最严重和最普遍的缺陷,这是因为鳞爆发生难以预测,可能在搪烧后立即出现,也可能24 h、几天、几周、甚至数月后发生[5]。鳞爆是指搪瓷制品的表面搪瓷层产生的大小不等、深度不一半月形剥落的现象[4-5]。鳞爆缺陷的发生会导致搪瓷制品内部金属坯体直接与外界接触,从而使搪瓷制品服役性能很快失效。为了提高搪瓷用钢的抗鳞爆性能,国内外学者对搪瓷用钢鳞爆发生的机理进行研究,提出众多的理论和学说。本文重点总结国内外对搪瓷用钢鳞爆机理以及氢陷阱结合能影响因素的研究现状。

1 鳞爆机理

1.1 氢气学说

Derring[6]分析了鱼鳞崩瓷后析出的气体,其中85%~90%是氢气。Derring从实验中发现将冷爆出现后4 h内收集的气体进行分析,氢量可达到97%~99%。“氢气学说”认为出现鳞爆的原因,是由于从搪烧制作过程的酸洗液、黏土中的水分、瓷釉中的水、搪烧炉中空气的水气反应形成的原子态的氢也会被金属所溶解。但是,氢在钢板中的溶解度是随温度的降低而减少的。由于搪烧时搪瓷用钢为γ-Fe结构,搪烧冷却后的搪瓷用钢由γ-Fe转变α-Fe,即出现晶体结构转变。而γ-Fe结构氢溶解度大于α-Fe结构,因此冷却后钢中氢溶解度出现大幅度下降,如图1所示。这导致钢中氢以原子形式从钢板表面逸出,重新结合成分子氢。氢气的析出过程在烧成温度以下,一般约为400 ℃,然而它向外界扩散过程中却受到瓷釉层的阻挡,在釉层和钢板表面之间的空隙里聚集,当这些氢气形成的界面压力大于瓷层本身所能承受应力极限值,搪瓷表面就会产生破裂,导致鳞状脱瓷,即鳞爆。氢气形成这种压力p0可根据西维尔特斯方程式计算:p0=[H2]2/K2,其中K是与温度及钢的形态有关的比例系数,对纯铁体:K=48×10-8~17.2×10-5,对奥氏体:K=88×10-8~37.2×10-5。[H2]是钢中的氢气浓度。从公式中可以看出,即使氢气析出量很小,溶解度变化不大,压力甚至也能达到110个大气压,这导致瓷面鳞爆[7-8]。

图1 氢溶解度与钢板组织结构和温度关系[7]Fig.1 The relation between hydrogen solubility and temperature and microstructure of steels[7]

1.2 氢扩散理论

一些学者认为鳞爆缺陷是因为氢在金属中的渗透和扩散所造成[9]。他们认为空气中或其他介质的氢分子进入金属是通过无规则的热运动与金属表面发生碰撞,氢分子因金属表面原子配位数的不同相互极化而产生吸引力,使氢分子在物理吸附作用下停留在金属表面。这些氢分子受到激活能作用被撕裂为氢原子,由于氢原子外层电子与金属的电子相互作用,即以离子键、共价键或混合键而相互吸引,随着金属表面上这些氢原子数量不断增加而出现氢浓度梯度,再加上温度及应力场的作用,氢原子逐渐向金属内部扩散。氢扩散的方式存在两种理论:一种是氢原子沿金属点阵的间隙位置,遵循Fick定律向内部扩散[7],氢原子扩散级数为

(1)

但研究者在高温下测量发现氢扩散级数存在几个数量级差别[10]。式中:D为扩散系数;D0为扩散常数;Q为扩散激活能;R为气体常数;T为绝对温度。

另一种氢扩散理论是应力诱导扩散[11],即氢原子在应力梯度作用下进行上坡扩散,即向高应力区聚集,进入金属晶格间隙、晶格畸变区、铁素体与渗碳体间相界处及非金属夹杂物等区域。在搪瓷烘烤后的冷却阶段及涂搪后的储放期间,随着温度和时间的变化,氢又会以原子形式从钢板表面逸出,然后又重新结合成分子氢,在釉层和钢板表面之间的空隙里聚集而引起鳞爆[12]。即造成这一缺陷最主要的原因是钢板中氢的吸收、扩散和逸出。

1.3 氢陷阱理论

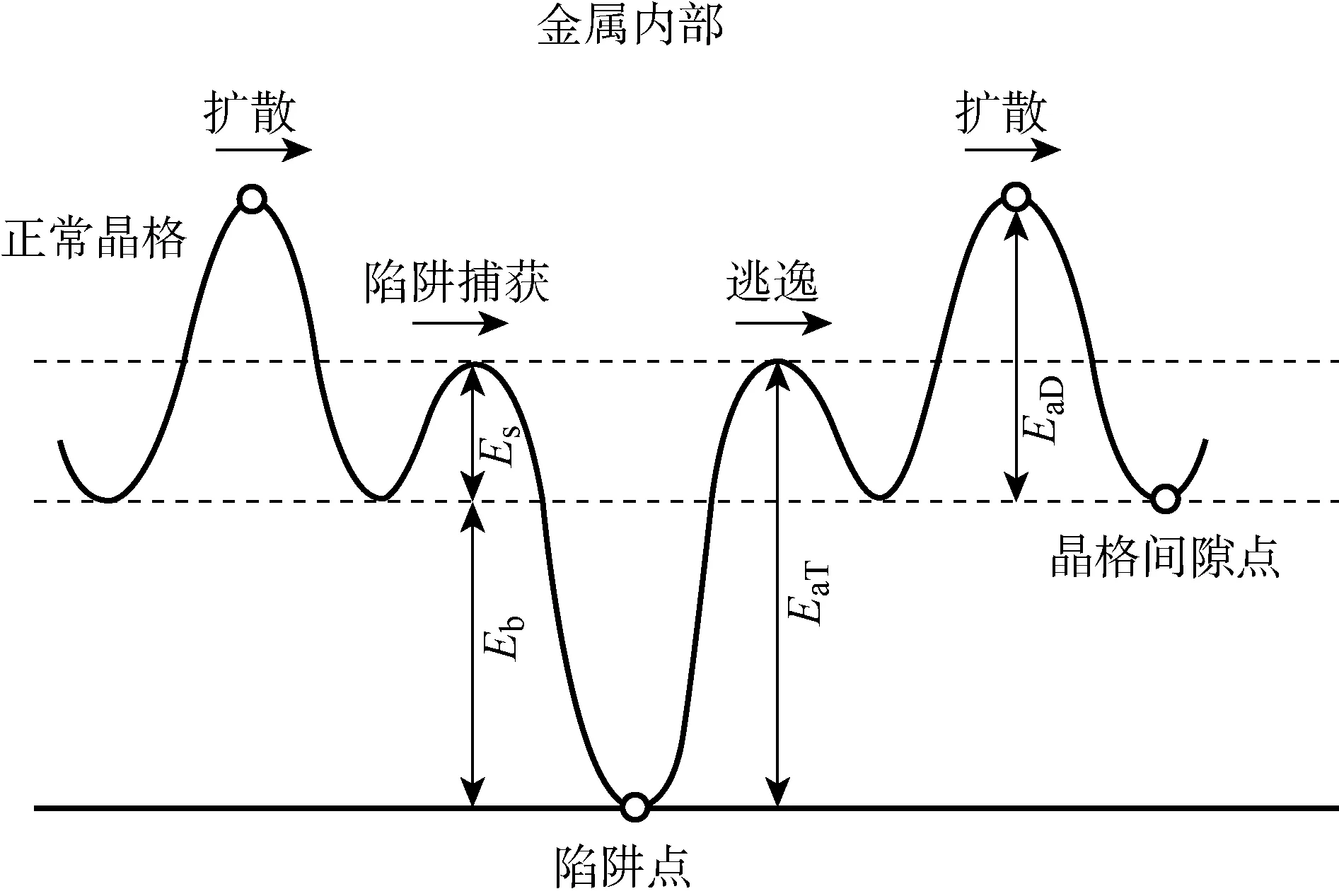

氢陷阱是指钢中能储存氢的结构。晶体结构存在空位、晶界、位错、夹杂物界面和析出相界面等晶体缺陷,这些缺陷数量和形态,将对氢在其中的溶解度产生影响。这些缺陷被称为“氢陷阱”。氢陷阱理论认为氢原子在金属内移动主要是氢从晶格间隙扩散到陷阱点和氢从陷阱点逃逸到晶格间隙的过程[9,13]。如图2所示为氢陷阱能量模型,其中Eb为氢与陷阱的结合能,也称陷阱捕集能。Es为鞍点(saddle point site)能,EaD为氢原子扩散到正常晶格所需激活能,Ea为氢从陷阱逸出所需的激活能。由图1可见,氢原子在金属内部扩散过程中掉入陷阱点,而氢原子从陷阱点跳跃出来则必须获得高于陷阱逸出激活能EaT的能量。

图2 氢原子在金属内部的扩散过程中的能量变化示意图[14]Fig.2 Sketch map of energy change of hydrogen atom during diffusion in metal[14]

如果氢原子与陷阱的结合能(Eb)较大,说明氢原子从陷阱点中逸出所需能量较大,因此氢原子很难从陷阱点逃逸,换句话说氢被陷阱捕获不能参与扩散。这种氢被捕获后较难逸出的陷阱称为不可逆氢陷阱,一般认为Eb≥50 kJ/mol的陷阱为不可逆氢陷阱,而Eb<30 kJ/mol的这类陷阱被认为可逆氢陷阱,即使常温下氢原子也容易从陷阱逸出而进入晶格间隙位置[15]。

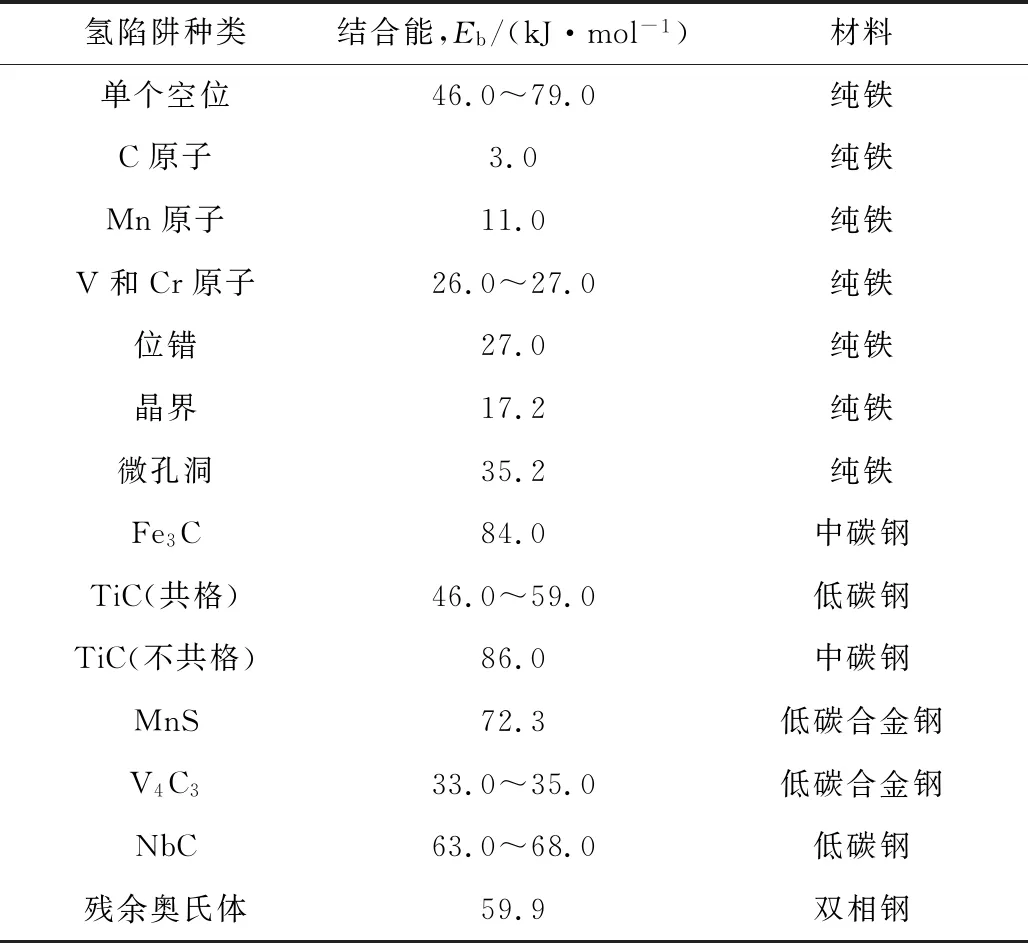

研究发现金属或合金中的位错、晶界、夹杂物界面、碳化物界面等晶体缺陷对氢原子的捕集能不同,表1所示为钢中常见的氢陷阱种类及其结合能[15]。

表1 常见氢陷阱结合能[15]Tab.1 Common binding energy of hydrogen trapping[15]

图3 可逆和不可逆氢陷阱分类的直观示意图[16]Fig.3 Visual diagram of hydrogen trapping with reversible an irreversible[16]

表1显示不可逆氢陷阱主要是空位及析出相,这与Silverstein等[16]观点不同。如图2所示,Silverstein等认为金属结构中常见的空位、晶界、位错、置换原子是可逆陷阱,只有第二相才是不可逆陷阱。图3中的Ed代表氢原子扩散激活能,ER代表可逆氢陷阱捕集能,EIR为不可逆氢陷阱捕集能。图3中显示氢原子从第二相这种陷阱中出来需要比其他晶体缺陷中更多能量。但众多研究显示金属中的陷阱可逆与否相对而论,即随温度而变化,某些不可逆陷阱随温度升高而变成可逆陷阱,氢原子逸出后参与点阵扩散。因此温度较高时,氢原子扩散时受陷阱效应的影响较小。

1.3.1 陷阱捕集能(Eb)

利用偏微分方程定解问题提出氢陷阱捕集模型,即认为陷阱捕集氢的过程是氢进入陷阱和从陷阱中逸出这2个过程之间的竞争,并在一定条件下,这2个过程可以达到平衡[11]。换句话说陷阱中的氢原子数的增加率等于陷阱对氢的捕获率与陷阱中氢的释放率之差。因此陷阱被氢占据分数对时间的求导可由式(2)来表示[11]:

(2)

式(2)中:n为陷阱被氢占据分数;k为氢原子进入陷阱速率,或称捕获率,

k=υ0exp(-Es/RT);

p为氢原子逸出陷阱速率,或称释放率,

p=υtexp[-(Es+Eb)/RT];

CL为晶格中氢浓度,

CL=C0exp(-E0/RT)

υ0,υt为前置因子;

Es为鞍点能;Eb为陷阱捕集能;E0为溶解热;

T为温度;R为气体参数。

(3)

因为面心立方金属中的陷阱捕获能被认为相对于体扩散活化能来说是较低[14],因此陷阱被氢占据分数n很小,即n≪1。而根据定义,陷阱浓度CT是n和固定陷阱密度(NT)的乘积。因此陷阱浓度为

(4)

对式(4)两边求对数,即可求得陷阱捕集能(Eb)。

1.3.2 陷阱激活能

氢原子逸出陷阱需要克服鞍点能(Es)和陷阱捕集能(Eb),两者之和为陷阱激活能(Ea),即Ea=Es+Eb。Lee等[14]认为,氢从陷阱中释放出的过程遵从Aahenius方程,即

(5)

式中:x为从陷阱中逸出的氢原子数量,x=(N0-N)/N0,其中,N0为t=0时的陷阱中的氢原子数量,N≠0时的陷阱中的氢原子数量;A为反应速度参数;R为气体参数;Tc为最高峰值温度。

析氢速率最大时,式(5)的一阶求导为零,即得:

(6)

式中:Tc=T0+φt,T0是吸氢开始的温度,φ是加热速率。对式(6)两边对数处理并偏微分可得:

(7)

由式(7),即利用加热速率φ和最高峰值温度Tc关系求得陷阱激活能 (Ea)。

1.3.3 金属氢扩散系数

不同纯度和组织状态下的金属氢扩散系数的解决方法,即

D0/D=1+NTk/p

(8)

式中:D0为无陷阱的理想金属,如纯铁的晶格扩散系数;D为晶格扩散系数。

Devanathan采用双电解他薄膜渗透法,在室温附近测金属的氢扩散系数[13]。薄膜渗透法指的是氢由高浓度边通过全属薄膜样品,向低浓度边迁移。假定扩散系数与浓度、时间无关,则由渗透曲线计算扩散系数,以滞后时间法得到有效扩散系数为:

Deff=l2/6t

(9)

式中:l为样品厚度;t为滞后时间。

利用双电解他薄膜渗透法原理,搪瓷用钢抗鳞爆性能的评价标准ISO17081[17],标准中规定扩散系数Deff。Papp等[18]发现搪瓷钢的Deff<2.0×10-6cm2/s以下时才会降低鳞爆发生的可能性。目前国际上均用扩散系数的倒数TH来作为鳞爆敏感性的表征,实验表明当TH>6.7后就不发生鳞爆,故欧洲标准规定,搪瓷钢的TH值必须大于6.7[19]。欧洲标准中用扩散出的H2体积随时间变化来求tb,TH定义如下:

TH=tb/d2

(10)

式中:d为试样厚度;tb是氢渗透曲线水平段和起始上升直线段相交的时间。但马方容等[19]研究发现当试样厚度d从0.25 mm增至0.6 mm,TH值将随d降低而线性升高,因此用薄钢板测出的TH必须进行修正才能获得和厚钢板等价的TH。

2 氢陷阱结合能的影响因素

2.1 合金元素对氢陷阱结合能的影响

根据热力学可以得铁溶体中活动系数为:

(11)

研究结果表明,220°时的氢解吸峰在基体和TiC之间的广泛界面,平均一个TiC周围的捕氢数量为9个氢原子。Su等[21]研究了V-Ti-N微合金低碳搪瓷用钢的抗鳞爆性能,发现退火工艺参数为750 ℃×6 min时,钢中的VN、TiN等析出相呈弥散分布并具有最佳的抗鳞爆性能。徐春等[22]研究了退火温度对含Ti的冷轧超低碳钢抗鳞爆性能的影响,结果表明,随退火温度的增高,钛化物析出相的数量增多,氢渗透时间和氢陷阱系数均增大,而氢的扩散系数则降低。这些研究结果证实了表2中的Ti、V元素对氢的吸引力。

表2 1 600 ℃的液态铁的一阶相互作用系数值Tab.2 Values of the first order interaction coefficient in liquid iron at 1 600 ℃

2.2 析出相种类及尺寸的影响

Pressouyre等[24]认为,氢在不可逆陷阱(如Ti(CN)等第二相颗粒周围)中是被吸引在颗粒的表面。因此不可逆陷阱的浓度NT与单位体积的颗粒数Nv之间满足:

NT=f(d)Nv

(12)

式中,f(d)是析出物颗粒尺寸d的函数。设颗粒近似为球形,则f(d)可表达为:

f(d)=kSPπd2/S

(13)

式中:kSP为第二相析出物的晶胞表面上的间隙数;d为第二相颗粒的平均直径;S为第二相晶胞表面的平均面积。由于钢板中不可逆陷阱的贮氢容量Cir与不可逆陷阱浓度有关,即

Cir=nNT

(14)

式中,n为陷阱被氢占据的几率,当不可逆陷阱中的氢浓度趋于饱和时,n≈1。

因此不可逆陷阱的最大贮氢容量为:

Cir=πd2kSPNv/S=6VfkSP/Sd

(15)

式中,Vf为体积分数,Vf=πd2Nv/6。

从式(15)可知:搪瓷钢板中第二相体积分数越大、颗粒越细,钢中的不可逆陷阱的贮氢容量越高。

Turk等[25]对比研究2种低碳钢中的不同尺寸的VC析出相和储氢能力,结果发现较小尺寸的VC析出相颗粒具有较高的有效表面积,能够俘获更多的氢。徐春等[26]为了研究搪瓷用超低碳钒钛微合金钢的Ti(CN)、VC和Ti4C2S2析出相对氢渗透性能和抗鳞爆能力的影响,结果显示析出相的平均颗粒尺寸随退火时间的增加而减小,但单位体积数增加,而材料的有效氢扩散系数随退火时间的增加而减小,涂搪实验显示材料的抗鳞爆性能随退火时间的增加而增强。这证明了颗粒越细的不可逆陷阱贮氢容量越高。黄学启等[27]研究也证实了这点,即600 ℃卷取温度下热轧搪瓷钢中的TiC析出物颗粒尺寸小于650 ℃卷取钢板中的,而前者钢板具有更高的抗鳞爆性能。但Yuan[28]对比研究了Ti(CN)和Ti4C2S22种析出相,发现Ti4C2S2颗粒尺寸虽然比Ti(CN)大,但前者的储氢能力大于后者。

3 搪瓷用钢抗鳞爆性评价方法与标准

由于鳞爆会严重影响搪瓷制品的使用性能和寿命,所以搪瓷钢板生产中预防搪瓷鳞爆是提高搪瓷产品质量的关键。目前国内外搪瓷用钢板抗鳞爆性评价标准主要有3种,即ISO17081-2008标准、EN10209-2013标准和GB/T29515-2013标准[29]。上述3种评价标准分别应用于不同的国家和地区,其中欧洲国家广泛采用EN10209-2013标准评价搪瓷用钢板抗鳞爆性能,而美国、日本和韩国则基于ISO17081-2008标准来评价搪瓷用钢板抗鳞爆性能。GB/T29515-2013标准是中国制定的搪瓷用钢板抗鳞爆性能评价标准。上述标准中,EN10209-2013标准被公认为具有权威性,因此国际上许多著名的钢铁企业均选择了EN10209-2013标准用于评价搪瓷用钢的抗鳞爆性能。

3种标准中,ISO17081-2008和GB/T29515-2013标准均是基于电化学双电解池法,对测试试样表面质量和实验环境要求较高,要求试样表面抛光至镜面,实验环境无噪声。但由于ISO17081-2008标准需要在试样表面镀钯或镀镍,镀层的厚度及均匀性对实验结果影响很大,容易造成实验结果不稳定。此外该方法用于测试尺寸较厚的钢板所用时间较长,操作过程较繁琐。

EN10209-2013标准取消了“扩氢电解池”只保存“充氢电解池”,该方法是通过收集穿透钢板的氢气体积转换的液位高度来衡量氢渗透时间,因此克服了ISO17081-2008标准和GB/T29515-2013标准对实验环境和试样表面要求过高的缺点,提高了实验的准确性,被国内外众多企业采用。由于EN10209-2013标准采用的实验溶液含有HgCl2和As2O3等毒性试剂,因此不宜推广使用。

4 搪瓷用钢抗鳞爆性研究的发展趋势

搪瓷用钢抗鳞爆机理研究主要分为3类,即氢气学说、氢扩散理论和氢陷阱理论。氢气学说搪瓷用钢最早的鳞爆理论,在氢气学说基础上,人们进一步发展氢扩散理论和氢陷阱理论,依据氢扩散理论,研究者开发出搪瓷用钢的抗鳞爆性能测试方法,并制定了3种评价标准。依据氢陷阱理论,研究者发现钢板的抗鳞爆性能主要取决于钢中氢陷阱,即第二相粒子。国内外开展了许多关于碳、氮、硫、钛等元素对氢陷阱形成及钢板抗鳞爆性能影响的研究工作,开发出钢中第二相粒子主要为含钛的碳化物、氮化物、硫化物及其复合析出物,如BTC1、DC05EK、SPP等搪瓷用钢,提高钢中的不可逆陷阱数量,改善了搪瓷用钢抗鳞爆性能[2,22,26]。随着氧化物冶金技术的发展,国内外少数钢厂开发出以氧化物夹杂作为主要氢陷阱的高氧含量搪瓷钢产品,钢板的抗鳞爆性能达到甚至优于含钛搪瓷钢[30]。这是因为冶炼过程中,高含氧钢液可以氧化Mn、Nb等合金元素。凝固过程中形成氧化物夹杂,这些氧化物夹杂轧制时被轧制破碎成大量小颗粒夹杂,并形成微孔洞,由此提高抗鳞爆性能[31]。因此,近年来采用高氧含量的搪瓷用钢的开发成为国内外钢铁企业的主要研究方向。其次,针对EN10209-2013标准实验溶液含有HgCl2和As2O3等毒性试剂,国内外目前正在开展新型无毒溶液代替HgCl2和As2O3等试剂的研究工作。

5 结 语

鳞爆是搪瓷用钢最严重的缺陷问题,是搪瓷制品报废的主要原因之一。鳞爆由“氢”引起,其中“陷阱学说”被较多的研究学者所接受。合金元素对氢陷阱结合能研究显示钢中Ti、Nb和V元素吸引氢能力最强,因此可作为钢中不可逆陷阱,提高钢材的储氢能力,提高抗鳞爆性能。实践证明钢中含有较多的Ti(CN)、VC和Ti4C2S2等析出相搪瓷用钢的抗鳞爆性能优于其他搪瓷钢板。EN10209-2013标准被公认为具有权威性搪瓷用钢的抗鳞爆性能的检测标准。