焊丝对5754-H111铝合金焊接接头组织和性能影响

李小欣 徐仲勋 王晓贞 郑延召 刘作庆

(1.平高电气股份有限公司,河南 平顶山 467001;2.平高集团焊接技术及压力容器实验室,河南 平顶山 467001;3.平高集团有限公司,河南 平顶山 467001)

铝合金由于密度小,比强度高、热导率高、耐蚀性强、无磁性、成形性好以及低温性能好等特点被广泛应用于工业领域[1-3]。5754铝合金是典型的Al-Mg系合金,具有中等强度、良好的耐蚀性、焊接性及易于加工成形等优点[4-5]。在国外,不同状态的5754铝合金板材主要用于制作焊接结构件、大型屋面瓦,在汽车行业中也被广泛使用[6],国内对5754板材的需求量也逐年增加[7]。陈纪强等[8]研究发现,5754合金板材的加工硬化现象显著,随着变形量的增加,其强度不断提高,断后伸长率逐渐降低。董晓英[9]研究了AA5754铝合金在激光电弧复合焊接过程中焊缝形貌及性能变化,发现以激光为主导作用的复合焊有更好的熔深和焊接质量,并在实际工作中得到了进一步验证。目前,大部分的研究仍集中在焊接工艺和焊后热处理对板材性能的影响,而关于焊丝对焊接接头性能影响的研究则较少。因此本文采用不同牌号的焊丝对5754-H111铝合金进行交流钨极氩弧焊接,研究了焊丝对焊接接头的显微组织、强度和硬度的影响。

1 试验材料与方法

1.1 试验材料

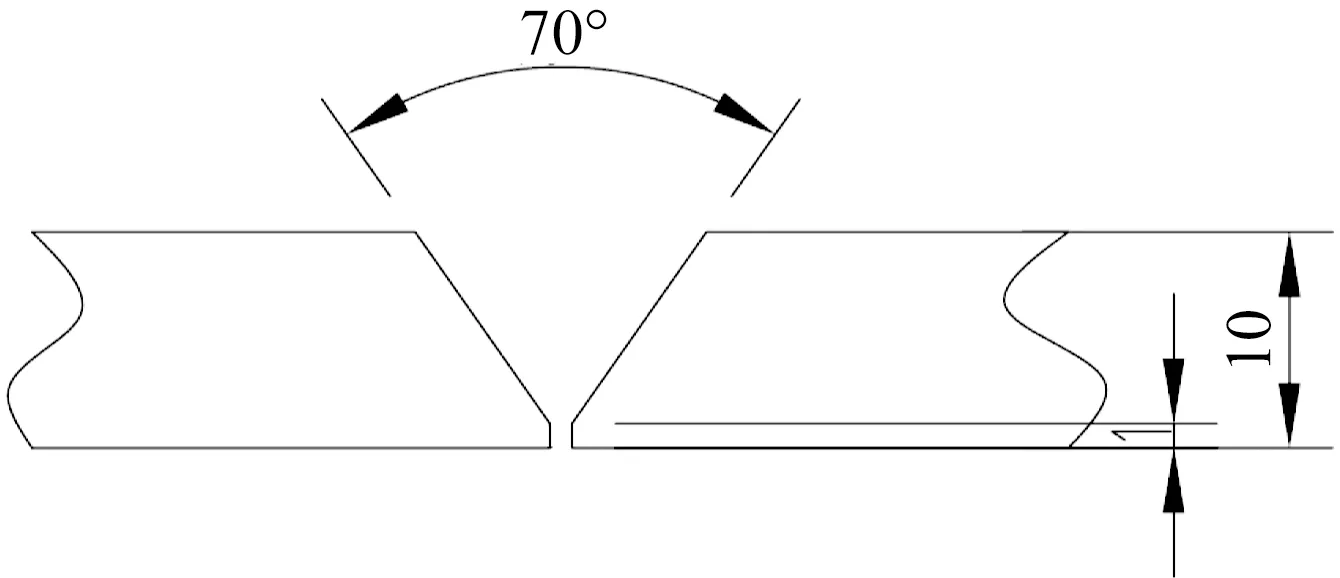

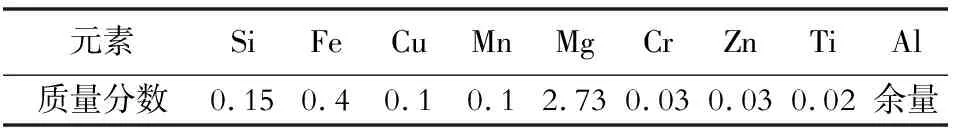

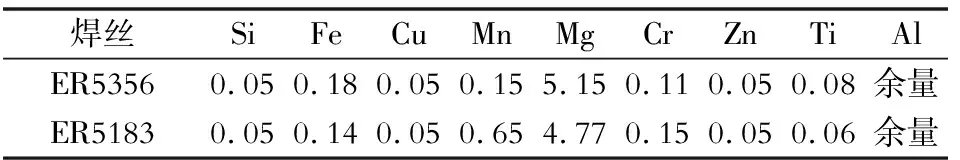

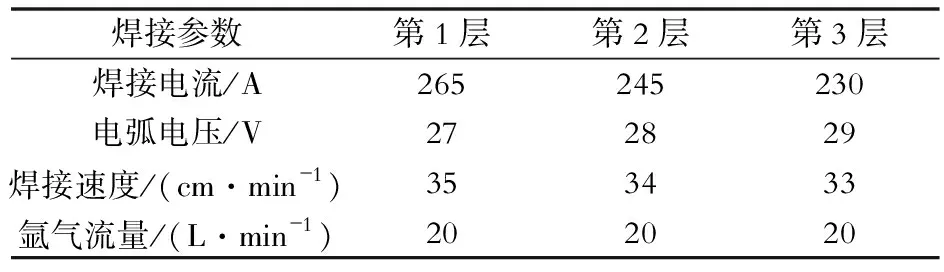

试验选用厚度为10 mm的5754-H111铝合金板材,尺寸为500 mm×125 mm,其化学成分见表1。焊接方式为对接焊,坡口形式为“Y”形,坡口尺寸如图1所示。采用φ5 mm的ER5356和ER5183焊丝,其化学成分见表2。焊前采用不锈钢丝刷对5754-H111铝合金进行机械清理,清理坡口及两侧表面氧化物和油污,清理范围为焊接试件正反面距离坡口中心25 mm内。由于铝合金的化学特性较为活泼,清理后3 h内需完成焊接。在OTC DIGITAL 500型氩弧焊机上进行钨极氩弧焊焊接,使用99.99%(体积分数,下同)氩气进行保护,具体焊接工艺参数如表3所示。

1.2 试验方法

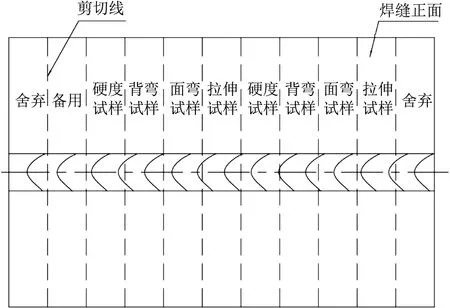

焊后按图2所示在焊接试样上截取金相试样、拉伸试样、弯曲试样和硬度试样。

图1 焊接坡口形式及尺寸

表1 5754铝合金的化学成分(质量分数)

表2 焊丝的化学成分(质量分数)

表3 焊接工艺参数

图2 试样截取位置示意图

金相试样采用1%HF+1.5%HCl+2.5%HNO3的混合酸溶液腐蚀,腐蚀时间为20~30 s,采用Axio Scope.A1型蔡司光学显微镜进行显微组织观察。

按照GB/T 228—2002《金属材料室温拉伸试验方法》制备拉伸试样,在WE-100B 型液压万能试验机上以1 mm/min的拉伸速度进行拉伸试验。

按照GB/T 2653—2008《焊接接头弯曲试验方法》制备弯曲试样,在WE-100B 型液压万能试验机上进行180°弯曲试验,弯心直径为40 mm。

按照GB/T 4340.1—2009《金属材料维氏硬度试验》制备硬度试样,在HV-50维氏硬度计上沿垂直于焊缝方向进行硬度测量,试验力保持时间为(30±2)s。

2 试验结果与分析

2.1 显微组织

图3为5754-H111铝合金母材和焊接接头热影响区的显微组织。5754-H111铝合金焊前母材为退火态组织,β(Al3Mg2)相已充分析出。但由于焊接过程中加热和冷却速度很快,β(Al3Mg2)相来不及完全固溶,从而在α固溶体中析出。两种焊丝焊接的接头热影响区的组织无明显差别,且与母材组织相似,保留了轧制的纤维状态,组织主要是α固溶体的基体中分布着弥散的β(Al3Mg2)相及其他化合物相。

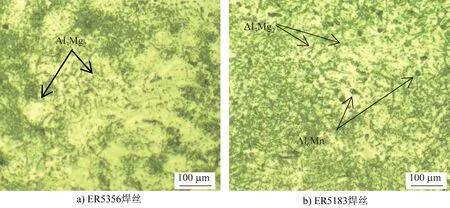

图4为焊接接头焊缝区的显微组织。两种焊丝焊接的接头焊缝区的组织均为胞状树枝晶,主要为α固溶体的基体中分布着树枝状β(Al3Mg2)相和Al6Mn相,同时晶界富集杂质相。此外与图4(a)相比,图4(b)的晶粒更加细小,这是由于ER5183焊丝中的Mn含量较高,与Al形成了弥散的Al6Mn相,抑制了再结晶过程,提高了再结晶温度,显著细化晶粒,并使β(Al3Mg2)相分布更均匀。

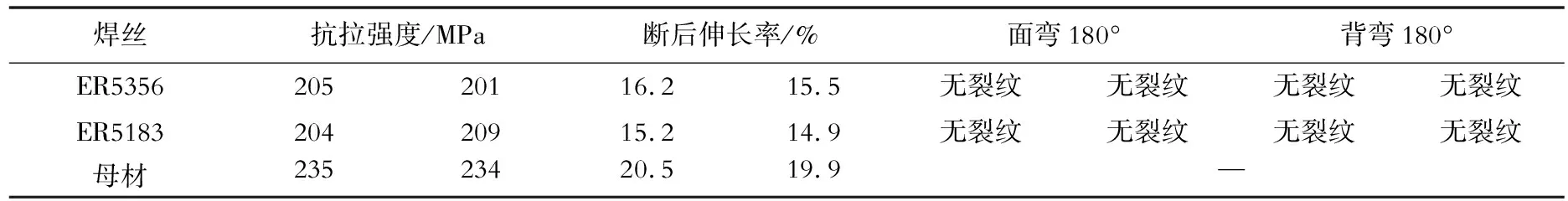

2.2 拉伸、弯曲性能

焊接接头的拉伸和弯曲试验结果见表4。由表4可见,两种焊丝焊接的5754-H111铝合金焊接接头的抗拉强度相差不大,均为200~210 MPa,达到母材强度(234.5 MPa)的85%以上,并高于退火态母材的最低强度(190 MPa);拉伸试样均断裂在热影响区,见图5。焊接过程中,由于焊接热循环,热影响区的峰值温度超过再结晶温度,使析出相(Al3Mg2)聚集长大,产生了软化区,导致接头强度下降,焊接接头强度最低处在热影响区的软化区,因此焊接接头在拉应力的作用下,热影响区最先发生断裂。ER5356焊丝焊接的接头的断后伸长率略大于ER5183焊丝焊接的接头,其原因是ER5183焊丝中Mn含量的增加,导致焊接接头强度提高,塑性降低。弯曲试验结果表明,两种焊丝焊接的5754-H111铝合金焊接接头的冷弯试样经过180°面弯、背弯后,均未出现裂纹,试验合格,见图6。

图4 5754-H111铝合金焊接接头焊缝区显微组织

表4 焊缝金属的力学性能

2.3 硬度

图5 拉伸试样

图6 弯曲试样

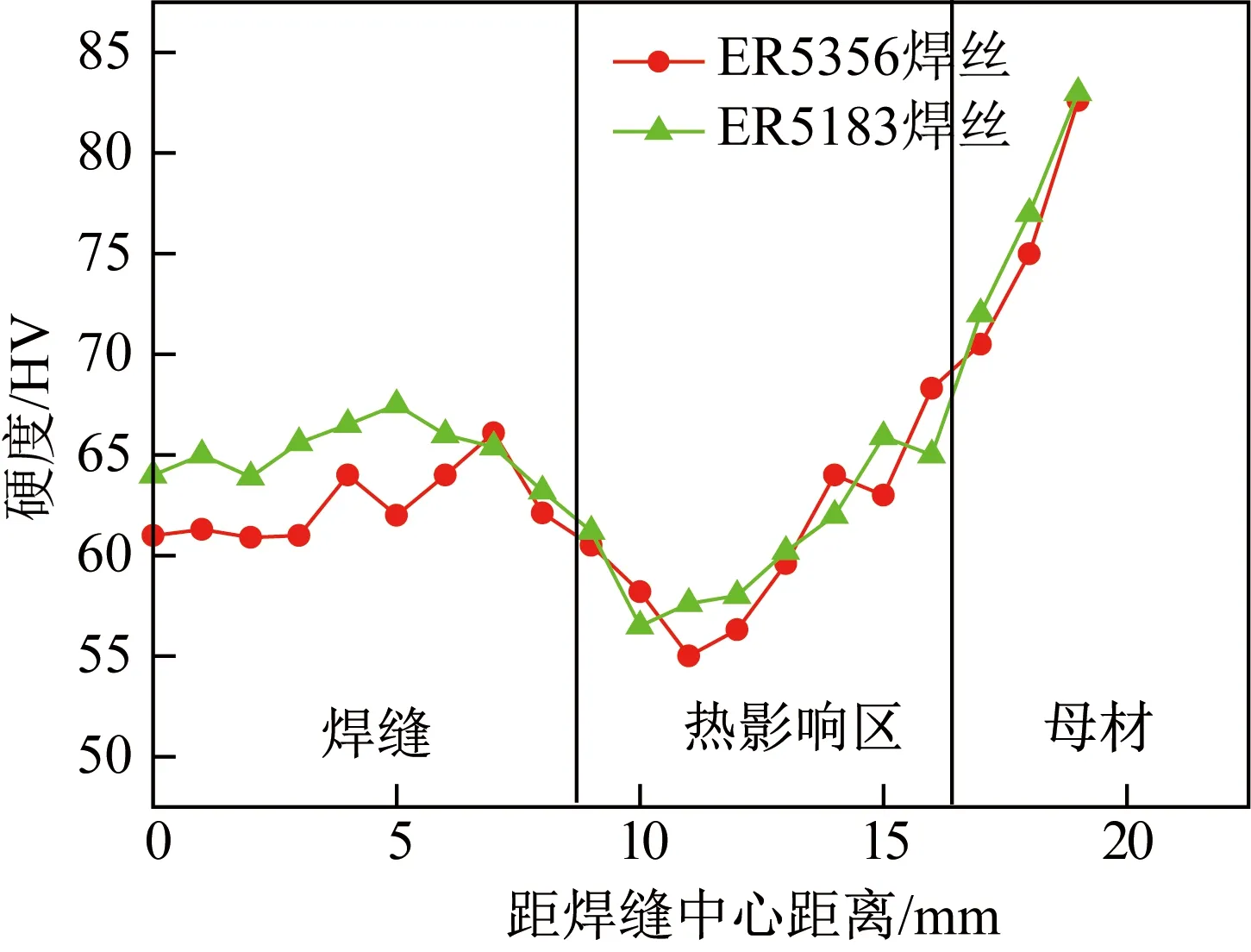

对焊接接头的硬度进行测量,从焊缝中心开始向母材侧逐点测试,2种焊丝焊接的5754-H111铝合金焊接接头的显微硬度分布如图7所示。

图7 焊接接头的显微硬度分布

由图7可见,两种焊丝焊接的接头的硬度分布曲线均呈N形,焊缝中心的硬度有个最低值,随着与焊缝中心距离的增加,硬度逐渐升高,在熔合区达到高值后又开始降低,在热影响区距焊缝10 mm处硬度最低,此后随着与焊缝中心距离的增加,硬度又逐渐提高,最后达到母材的硬度。这是由于焊接时焊缝中心温度最高,熔池金属在结晶过程中,从α基体中析出β(Al3Mg2)相及其他化合物相,这些相以较快的速度聚集长大,并与基体的共格关系破坏,畸变减小,对位错运动的阻碍作用减弱,导致硬度降低。随着与焊缝中心距离的增加,热作用减弱,散热条件好,冷却速度加快,晶粒尺寸小,硬度逐渐提高。在热影响区由于出现软化现象,硬度降低并出现最低值。与ER5356焊丝焊接的接头相比,ER5183焊丝焊接的接头的显微硬度略高,这与ER5183焊丝中Mn含量较高,形成了弥散的Al6Mn相,同时β(Al3Mg2)相分布更均匀有关。

3 结论

(1)ER5356和ER5183焊丝焊接的5754-H111铝合金焊接接头的热影响区组织无明显差别,均保留了母材轧制的纤维状态;焊缝区组织均为α固溶体的基体中分布着树枝状β(Al3Mg2)相和Al6Mn相。与EER5356焊丝相比,ER5183焊丝焊接的接头焊缝区晶粒较小。

(2)两种焊丝焊接的接头的强度相差不大,均能达到母材强度的85%以上,且均断裂在热影响区。ER5356焊丝焊接的接头的断后伸长率略大于ER5183焊丝焊接的接头。焊接接头的冷弯试样经过180°面弯、背弯后,均未出现裂纹,试验合格。

(3)两种焊丝焊接的接头的显微硬度分布曲线均呈N形,热影响区的硬度最低。与ER5356焊丝焊接的接头相比,ER5183焊丝焊接的接头的硬度略高。