前制动卡钳自动装配工艺设计及应用*

阮 婷 樊庆地 刘海云

(1.武汉交通职业学院,湖北武汉 430065;2.神龙汽车有限公司,湖北武汉 430056)

1 引言

随着人工智能技术的发展,越来越多的自动化设备用于制造行业,为了提高生产效率,降低生产成本和操作人员的劳动强度,自动装配技术[1-2]开始备受人们的青睐。三菱电梯公司曳引机装配线大量使用机器人和自动化装置,自动完成零部件上料、存储、输送、装配、检测的全工艺流程[3]。牛文婷等介绍了微小零件的全自动装配系统,实现装配前自动上料,装配后零件自动锁紧[4]。王吉岱、郝亚东设计了一种基于PLC控制的鼓式制动器自动装配生产线,保证各工序之间按照既定的节拍自动完成装配的工艺过程[5]。

自动装配技术虽然广泛应用于实际生产中,但多数情况下所涉及的都是单一品种的零件装配过程。当出现零件多品种混流生产时,往往还是要借助人力解决错装和漏装等实际问题。本文对某汽车生产厂的前制动卡钳自动装配工艺进行研究,设计一条集自动拧紧、自动识别和自动分拣系统共同作用的自动装配生产线。

2 项目概况

某汽车生产厂家要建一条产能为48辆份/小时的整车生产线,对应需要装配的前卡钳的节拍为96个/小时。其中有4种前卡钳(左、右各两种),装配到4种制动盘/转向节合件上(左、右各两种),参照现有的装配方式,需要2名操作工,主要完成卡钳的装配、零件搬运和多品种防差错。

3 现有前制动卡钳装配工艺

3.1 装配工艺流程

(1)操作工从滚道拿取一件制动盘/转向节合件放在设备定位工装上。

(2)按下设备启动按钮,夹具将合件夹紧。

(3)从料箱中拿取与合件对应的制动卡钳,并装在合件上,再手动预拧紧2个螺栓。

(4)按下设备启动按钮,拧紧头开始拧紧卡钳螺栓。

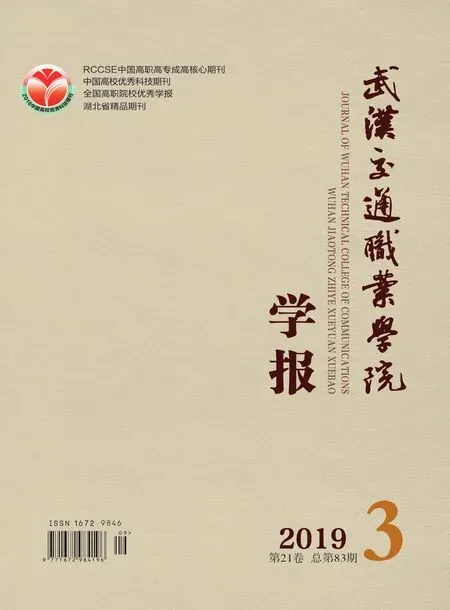

(5)将拧紧合格的零件搬到对应料道上,装配过程如图1所示。

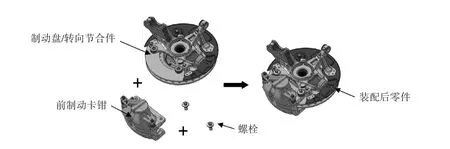

3.2 装配线平面布置

为满足48辆份/小时的产能要求,由两名工人操作两台设备,分别装配左、右卡钳,操作区域面积25m2,平面布置简图如图2所示。采取分批次的生产方式,制动盘/转向节合件分左、右两个品种(用A,B表示),前卡钳有四个品种(左、右各两种,用左C/D、右C/D表示),料道1和料道2分别存放两个品种的左件即AC和AD,料道3和料道4分别存放两个品种的右件即BC和BD。装配完成后,依靠人工识别零件品种,使用吊具将零件吊运至身后对应的滚道上,操作工人再从2位置走到3位置取卡钳回到1位置装配。在此过程中,工人需要反复移动和转身,非增值时间较长,存在节拍浪费,同时零件在吊运时容易造成磕碰伤,存在质量风险。

图1 卡钳装配过程图

图2 卡钳装配平面布置图

4 前卡钳自动装配线工艺设计

为了减员和降低工人劳动强度,消除零件搬运时造成的工时浪费,设计自动装配线时需着重考虑以下几点。

(1)优化平面布置,零件手边化,减少移位浪费。

(2)优化装配操作方式,减少人等设备的时间浪费。

(3)采用新的工艺方法进行多品种防差错。

(4)改变零件输送方式,取消吊运,减少磕碰伤。

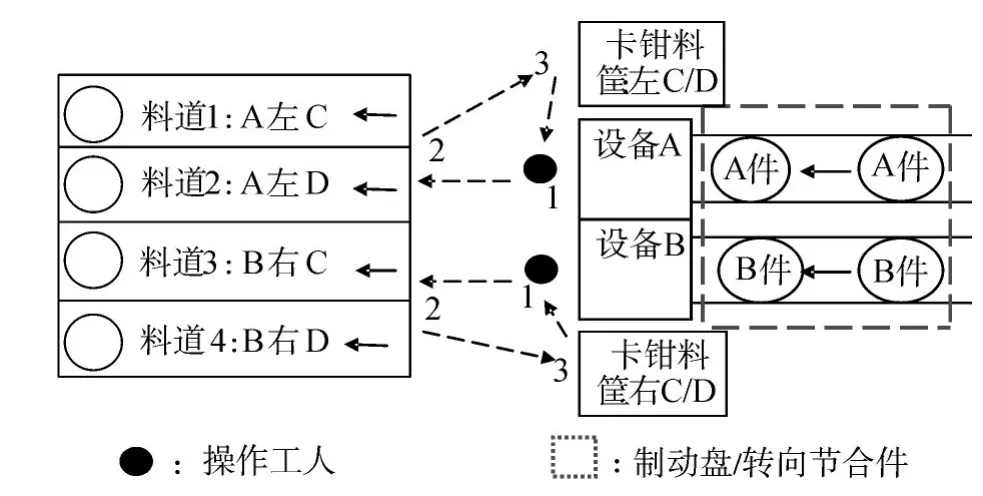

4.1 自动装配线的布局

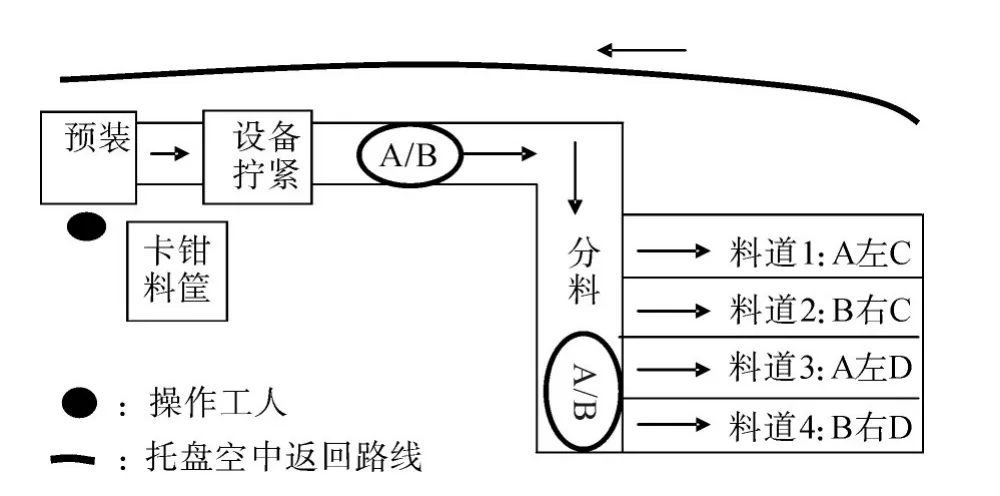

方案一:本方案在现有平面布局上加以优化,平面布置示意图如图3所示。操作工人从料筐中取出卡钳,在预装工位上将卡钳套在制动盘/转向节合件上并带上螺栓,拍下按钮,挡料块放行,零件被输送到拧紧工位。当设备检测到零件到位信息之后,自动启动拧紧程序,两台设备分别拧紧左件和右件。设备包含简易下料机构,操作工识别卡钳品种,选择对应的料道向下料机构给出指令(通过按钮实现),下料机构根据收到的指令将装配合格的零件推入对应的料道中。

优化后的方案大大减少了操作工的非增值时间,取消了零件的吊运过程,有效减少磕碰伤和工人的劳动强度。此外,占地面积减至21m2。

图3 方案一平面布置图

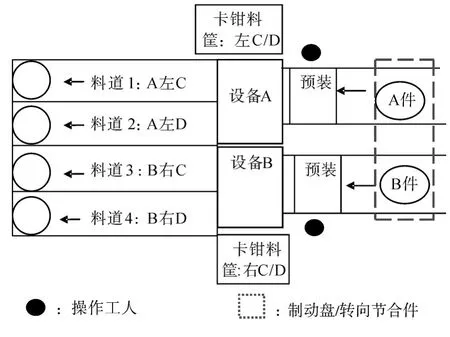

图4 自动装配平面布置简图

方案二:本方案主要包含自动拧紧机、多品种防差错机构、自动分拣下料机构、运输滚道、挡料装置、托盘和信息管理系统等。平面布置示意图如图4,取消了人工操作的第2步,并将第4步和第5步合并且自动完成。操作工将制动盘/转向节合件放在托盘上,再从料框中取出与之对应的卡钳,预装在合件上,拍下按钮,挡料块放行,托盘被输送到拧紧工位。防差错机构自动识别零件的品种以及判断卡钳是否错装。若信息匹配成功,设备自动拧紧两个螺栓,再将零件分配到相对应的料道中。本方案的占地面积为14m2。

综上所述,两个方案都具备一定的自动化程度,减少操作工的劳动强度和非增值时间,满足工厂的产能和多品种混流生产的要求。对比两个方案之后发现方案二更优,主要有以下几点。

(1)设备和人员投入更少。

(2)占地面积更少。

(3)带有自动防错系统,能有效检测到预装时操作工的误装,避免错误零件流入下游工位。

因此,选择方案二作为新生产线的最终方案,得到工厂各个部门领导和同事的一致认可。下文将对该方案做详细的介绍。

4.2 卡钳拧紧方式

卡钳的拧紧分两个工位:预拧紧工位和终拧紧工位。操作工将卡钳套在制动盘/转向节合件上,手动将螺栓带2到3圈。再拍下放行按钮,零件随托盘输送至终拧紧工位。此时,操作工可以继续从料箱中取卡钳,预装下一件总成零件。

当前托盘到达终拧紧工位后,传感器向PLC控制器发出零件到位信号,抬起气缸将托盘顶起,同时夹紧装置将零件加紧。扫描枪开始扫描零件条码(每个零件上都贴有唯一的条码),获取零件信息。PLC控制启动设备开始拧紧,合格零件自动放行。这种拧紧方式完全消除了人等设备的时间,也避免了工时浪费。

目前拧紧工具精度比较高,能准确达到程序给定的力矩范围,选择市面上常用的工具都能实现所需的拧紧精度。

4.3 多品种防差错

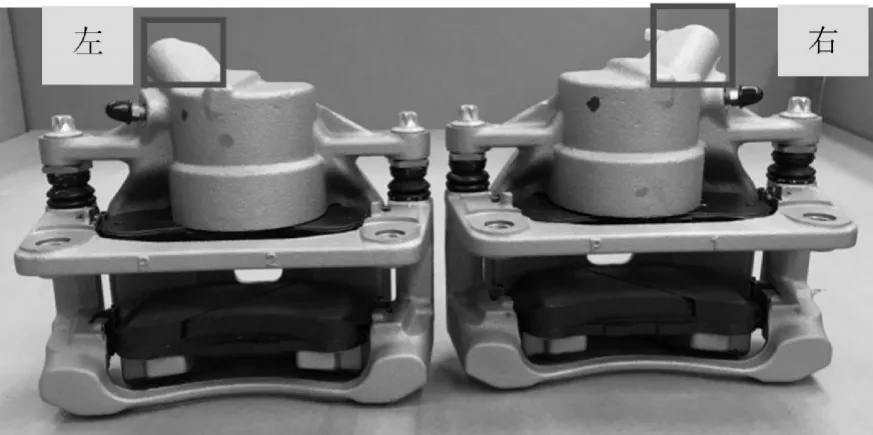

多品种防差错装置主要是利用机器替代人工目视对卡钳做多品种识别。4种卡钳(机械卡钳和电子卡钳,分左右件)外形和尺寸相似,仅靠制动油管孔的朝向和卡钳颜色区分(机械卡钳外观呈灰色,电子卡钳外观呈白色)。如图5所示,摩擦片开档朝操作者,制动油管孔朝左为左卡钳,制动油管孔朝右为右卡钳。

图5 卡钳左/右件差异图

图5可见制动油管孔相对于卡钳上端面凸起,可利用光的直线传播特性做卡钳左、右件识别。在设备上安装激光对射开关,如图6所示,向卡钳制动油管孔凸起处发射激光信号,若开关收到信号,信号灯呈绿色,表明油管凸点在右侧,该零件为右件。若开关未收到信号,信号灯呈红色,表明油管凸点在左侧,该零件为左件。

图6 防差错机构图

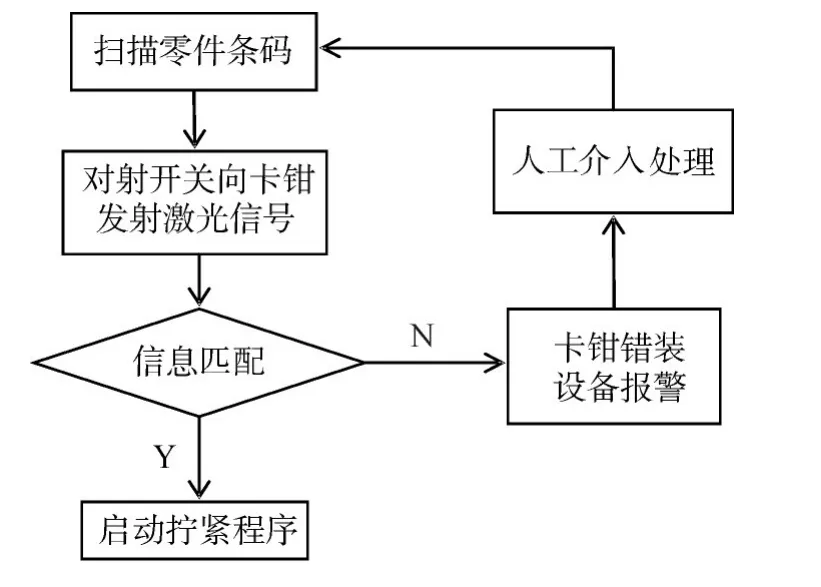

PLC控制器将防差错装置识别到的卡钳信息与扫描装置识别的条码信息进行匹配,匹配成功时自动启动对应的拧紧程序,驱动气缸带动拧紧扳手,自动对准,开始对螺栓进行拧紧。若两处信息匹配失败,设备报警,提醒操作人员卡钳品种错装,需要人工干预,退出托盘重新预装卡钳。多品种防差错机构工作原理流程如图7所示。

图7 防差错流程图

经过一年的使用,防错系统运行良好,从未出现误判的情况,能稳定用于大批量生产。

4.4 自动分料装置

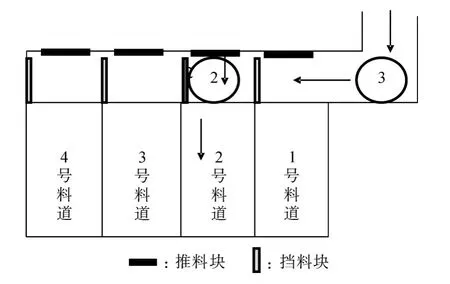

拧紧合格的零件被输送至下游滚道,PLC控制单元将当前零件品种信息传输到各个挡料和推料气缸感应器中,收到信号的气缸将启动挡料和推料动作,零件被推入对应料道中。工作简图如图8所示,来件为2号零件,PLC将给2号挡料控制气缸一个挡料信号,挡料块下降挡住零件前进方向,当零件到位后,PLC再给2号推料控制气缸一个信号,推料块将零件推入2号料道中,依次循环。

自动分料装置的应用省去了零件从卡钳拧紧工位吊至滚道的时间,单件零件节省工时25秒。

图8 自动分料简图

5 自动装配工艺应用收益

前卡钳自动装配工艺的应用,取得了一系列的收益,不仅提升了装配效率,还减少了人员和设备的投入。在生产过程中从未发生错装零件流入下游工位的现象。

5.1 工位效率提升

手动装配前制动卡钳,每辆份工时1.32分钟,采用自动装配方式后每辆份工时0.47分钟。

5.2 设备故障率

生产线经过一年的运行,设备仅发生2次故障。一次是扫描枪无法扫描零件的条码,经检查发现是扫描枪固定装置松动而发生移位,维修工在5分钟之内完成扫描枪的固定,并使设备正常运行。另一次是,分拣机构的挡料块无法正常挡料而发生设备报警,经检查是控制挡料块的气缸上有根线断开,在3分钟之内完成修复工作。设备故障率不影响正常生产,被工厂所接受。

5.3 经济收益

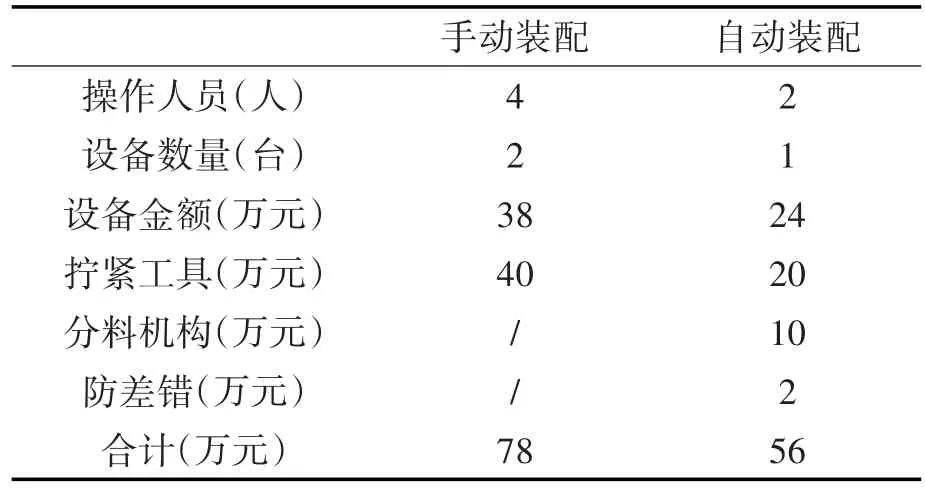

1名操作员人工成本10万元/年,自动拧紧设备24万元/台,手动拧紧设备19万元/台,拧紧工具投入20万元/套,自动防错装置2万元/套。自动分料装置10万元。在48辆份/小时双班生产的前提下,自动装配需1台设备和2名操作工,手动装配需两台设备和4名操作工。由此可知手动装配方式设备投入需78万元,自动装配方式设备投入需56万元。具体明细如表1所示。

表1 投入对比表

此外,若采用自动装配方式,还可减少2名操作工,即每年人工少投入20万元。

年工时收益=0.85分钟/辆份(自动装配节省工时)*48辆份/小时*5800小时(年工工时)*1.3元/分钟=30.8万元。

6 结论

本文介绍了自动装配技术的应用实例,详细描述了前卡钳自动装配生产线的平面布置、多品种识别和分拣下料等一系列操作,并与现有的装配方式做了经济效益的对比。结果表明,自动装配技术的应用不仅能减少生产线的占地面积和生产成本,还能有效提高装配效率和零件的装配质量,为工厂带来许多有形和无形的收益。其成功应用为后期项目提供了可靠的经验借鉴。