基于PCS7的余热发电控制系统的设计与应用*

梁 巍

(武汉交通职业学院,湖北 武汉 430065)

1 前言

干熄焦余热发电是国家重点推广的钢厂余热利用项目之一[1],能够实现能源综合利用,节能减排,显著提高经济效益,是钢厂完成节能环保任务的重要手段[2]。目前,国内余热发电控制系统一般采用的都是国产DCS系统,常用的有和利时MACS系统和科远NT6000系统,二者都是国产DCS系统中的佼佼者[3]。MACS系统主要应用在石化行业热电项目,以中小规模机组为主,但是硬件故障率较高,自保护能力差(外部回路短路、接地、过电压均有可能损坏模块),服务器会出现死机现象,软件兼容性较差,数据采集周期较大,尤其是在生产运维方面效率不高[4]。NT6000系统在DEH方面做得较好,以小规模机组为主,价格相对便宜,售后服务较好,但是应用领域比较单一,硬件稳定性较差,软件版本更新很慢,控制器会出现突然离线现象,若控制器一停电,程序就复位[5]。国产DCS系统普遍存在系统稳定性较差,硬件故障率高,故障处理时间较长的缺点,从而导致生产效率不高的情况发生。

针对以上各种控制系统存在的局限性的问题,本文设计一种基于西门子PCS7的余热发电控制系统,采用冗余CPU、冗余CP1623和S7-REDCONNECT的组合,提高系统的可靠性和稳定性;使用CFC和APL进行编程,提高系统执行效率,能够很便捷的增减测点,方便技术人员操作;选择SIEMENS模块,能够显著降低硬件故障率,而且备品备件的数量能够大大减少,大大提升生产运行维护效率。某焦化厂干熄焦余热发电工程采用抽凝式汽轮发电机组,机组功率为15MW,选用西门子PCS7系统的控制方案能够保证整个系统长期稳定运行,实现发电量高、故障处理时间短的目的。

2 系统组成及功能

干熄焦利用惰性循环气体N2在干熄炉内与红焦换热,使焦炭冷却,并产生高温气体,经过一次除尘器除尘后进入干熄焦锅炉,产生高温、高压蒸汽,进入汽轮机发电并网。干熄焦发电工艺主要由抽气系统、凝结水系统、冷凝器抽真空系统、循环冷却水系统、减温减压系统、供油系统、工业水系统、发电电气系统等组成[7]。

整个自动控制系统包含:减温减压系统,汽水系统控制,循环水系统控制,供油系统控制,SOE报警系统,TSI系统和DEH系统的接口通讯系统等。

2.1 减温减压系统

将干熄焦系统产生的蒸汽送入减温减压系统,使其温度和压力经过PID控制调节,使其与汽轮发电机组的工艺参数相匹配。

2.2 汽机汽水系统

仪表主要包括温度、压力、流量、液位测点参数控制;设备主要包括冷凝水泵、射水泵、疏水泵等互备互投及连锁控制功能,重点是凝气器水位控制。

2.3 汽机油路系统

仪表包括汽机油路系统压力、温度、液位测点的监控;设备主要包括高压交流油泵、交流润滑油泵、直流润滑油泵、顶轴油泵、主油泵、高压抗燃油EH系统等互备控制机与油压的连锁控制,重点是油箱的液位及温度控制。

2.4 循环水系统

循环水冷却系统主要由冷却塔、循环水池、循环水泵、旁滤系统、加药系统、控制仪表系统及管道、阀门等组成。温度通过循环水回水母管上的温度在线检测仪表测量和显示,并通过冷却塔的变频风机和旁通管的温度调节阀进行控制。供水压力通过循环水供水干管上的压力在线检测仪表测量和显示。当循环水泵采用变频泵时,可通过变频电机调节循环水供水压力。如果循环水供水管的压力持续过高,而压力调节阀已达到最大开度或循环水泵的转速已达到最低状态,则可以停止一台至几台循环水泵,直至压力满足系统要求。集水池上装有液位计在线检测和显示,并通过控制补充水管上设有的液位调节阀来控制补充水量,从而使集水池保持一定的液位。

2.5 顺序事件记录SOE功能

在发电工业过程控制领域中,不但对机组控制的稳定性和安全性要求很高,而且在机组发生故障停机时,需要对引起故障的原因进行分析,而在分析原因的过程中往往需要事件顺序记录(SOE,Sequence of Events)功能。SOE是电厂重要的运行状态监测、记录、事故分析工具。发电厂的生产工艺比较复杂,监测参数众多,当事故发生的瞬间,需要记录很多信息,帮助分析事故原因,采取相应措施。SOE记录的参数如下:润滑油压低停机、轴振动大停机、轴位移大停机、膨胀差大停机、转速大停机、凝气器真空低停机、紧急停机、发保柜停机、主汽门关闭等信号。

2.6 汽机TSI监测系统

汽机TSI监测系统主要包括汽机本体压力、温度、转速、振动、胀差、轴位移等重要参数的监控。信号进行可靠性处理,保证信号安全可靠。

2.7 汽机危急保护系统(ETS)

汽机危急保护功能在DCS系统实现,DCS系统通过硬线通讯的方式读取汽轮机的轴振、轴位移、胀差、汽轮机转速等汽轮机本体参数,以及DEH系统转速、电气参数等,在DCS系统进行综合处理,一旦出现异常,立刻发出停机指令,控制停机电磁阀动作,实现停机保护功能。

3 控制系统设计

3.1 系统选择

余热发电系统一般采用分布式控制系统(DCS),国内常用DCS系统为和利时MACS系统、科远NT6000系统和西门子PCS7系统等。与和利时MACS系统、科远NT6000系统相比,西门子PCS7控制系统有以下几个优势。

(1)PCS7系统支持CPU冗余、以太网通讯冗余、Profibus-DP通讯冗余,且支持I/O模块的热插拔功能,组态结构清晰,以子站为单元进行分布式配置。而和利时MACS系统、科远NT6000系统中的模块组件都是单独放置,模块体积偏大,结构没有PCS7硬件系统紧凑[8]。

(2)PCS7软件功能强大,自带APL库,能够满足余热发电系统中设备控制的需要,比如电机、阀门等,可以直接调用库自带的功能块和面板组合,进行快速编程,同时自动编译产生WINCC操作画面,集成参数设置、报警记录、曲线记录、操作记录等常用功能,非常方便实用,大大提高调试效率。而和利时MACS系统、科远NT6000系统没有这么强大的功能,更多采取的都是传统的软件编程和上位机HMI制作方式,效率远远不如PCS7软件系统。

(3)PCS7系统稳定,硬件成熟可靠,软件应用广泛,工厂运维人员比较熟悉,容易上手。和利时MACS系统中软件组成复杂,兼容性差,一般运维人员很难上手,万一出现问题,排除故障时间较长,而科远NT6000系统中硬件模块稳定性太差,容易出现硬件故障,影响发电效率[9]。

(4)西门子系统在钢铁冶金行业应用广泛,并且本项目中干熄焦主体控制系统也是采取的PCS7系统,那么在余热发电系统中选择PCS7系统更有利于技术人员进行系统运维,备品备件的种类和数量也会大大减少。而采用和利时MACS系统、科远NT6000系统就需要单独准备备品备件,运维人员也需要花大量精力去熟悉新的硬件系统和软件系统。

鉴于以上优势和业主实际需求,该自动控制系统采用西门子S7-400H冗余系统,由冗余的西门子 414-5H CPU[10]、冗余的 Profibus-DP 通讯网络、冗余的工业以太网、1台工程师站和2台操作员站组成。编程软件采用西门子最新版本的PCS7 V8.0 SP1,如图1所示。

图1 控制系统网络拓扑图

3.2 硬件配置

(1)CPU模块:采用冗余自动化控制站西门子414-5H CPU,出现故障自动切换,具备事件同步功能。两个CPU之间通过高速同步光纤连接,可靠保证两台CPU的程序和数据一致。在主CPU发生故障、突然死机的情况下,处于监控状态的CPU马上切换为主CPU。

(2)I/O信号采集:每个子站配置两个ET-200M通讯模块,CPU通过冗余Profibus-DP现场总线与ET-200M连接,保证对I/O模块数据交换的实时通讯。当其中一个ET-200M通讯模块发生故障时,系统能自动切换到另一个ET-200M通讯模块,保证通讯正常运行,提升了控制系统的通讯可靠性。每个ET-200M的有源背板总线上插有两个IM153通讯模块,实现冗余功能,并支持带电热插拔功能。

(3)下位机与上位机通讯:采用西门子CP1623以太网卡,实现操作员站与冗余CPU的通讯,当CPU切换时,网络实现无扰切换,不会出现像使用普通网卡发生短时断网的情况,确保系统稳定运行。

(4)供电:PLC系统的供电由两路电源提供,采用双路电源切换设备,保证其中一路断电时另外一路可保证系统无干扰地平稳运行。同时,配置一台大容量的UPS系统,保证控制系统继在停电的情况下能够继续运行一小时以上。

3.3 软件设计

西门子PCS 7系统是完全无缝集成的自动化解决方案。可以应用于所有工业领域,包括过程工业、制造工业、混合工业以及工业所涉及的所有制造和过程自动化产品。作为先进的过程控制系统,SIMATIC PCS7形成了一个带有典型过程组态特征。PCS7是西门子的DCS系统,基于过程自动化,从传感器、执行器到控制器,再到上位机,自下而上形成完整的TIA(全集成自动化)架构。主要包括Step7、CFC、SFC、Simatic Net和WinCC以及PDM等软件,组态对象选用S7-400高端CPU,一般应用于钢铁冶金和石化等行业。PCS7并不等同于Step7+WinCC,PCS7中的OS中的很多模板和画面都是在Step7中用CFC和SFC自动生成的,变量记录和报警记录也都是由Step7中编译传送到WinCC中去的,并不需要像使用普通WinCC那样手动组态画面、变量记录和报警记录。

本项目编程语言主要以S7-CFC(Continuous Function Chart,连续功能图)为主。CFC是西门子一种图形化程序编辑器,提供了可视化的模块间的连线编程,清晰可见信号间的I/O流向,适合数据运算和处理编程使用。它通过给预先编辑好的块指定参数或者建立连接,从而实现创建CPU程序结构,同时也可使用STEP7中的标准块,并通过简单的连线来降低开发成本并减少错误,非常适合于过程控制系统。

同时,程序中大量使用高级过程控制库(APL,Advanced Process Library)中的功能,如模板驱动、过程控制功能集(PID算法、马达控制、阀门控制)、联锁报警等。利用系统提供的标准功能块,可以很方便的对项目进行自下而上的AS控制算法开发,且OS画面组态性能上也更加优化。当用户在PCS7系统中定义一个功能块,例如一个功能块类型Block Type,在AS控制器侧,它是一个功能块(Function Block);然而在OS侧,它却是此功能块对应的功能块图标(Block Icon)和一套操作面板(Faceplate)。

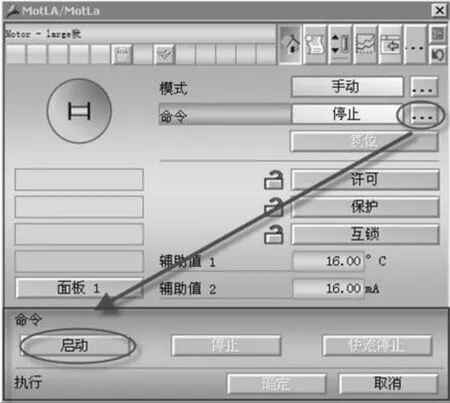

通过APL库设置CFC回路的一般流程如下,如图2所示。

图2 CFC调用APL功能的一般流程

3.4 关键控制技术实现

PCS7系统功能强大,操作便捷,在工程实施时间紧张的情况下,高效完成了整个控制系统的软件开发,同时很好的实现了关键设备的控制要求[11]。

(1)供油回路联锁控制

汽轮机在额定转速下正常运行时,当已经建立适当的润滑油压后,交流油泵和高压备用密封油泵的联锁开关投入,事故油泵和辅助油泵处于停运状态。当润滑油总管压力小于下限值时,交流事故油泵自动投入,当润滑油总管压力小于下下限值时,直流事故油泵自动投入,当调节油总管压力小于下限值时,交流辅助油泵自动投入,连锁控制逻辑如图3所示。该连锁控制使用APL实现,操作界面如图4所示。如果连锁功能缺失,就极有可能造成汽轮机的轴承在摩擦发热时因缺少润滑油而导致轴瓦和轴颈烧坏的严重后果。

图3 供油回路联锁控制逻辑图

图4 供油回路电机操作界面

(2)系统冷水池液位自动控制

控制工业水补水调节阀,以此来稳定循环水池的水位。低于下限值,调节阀自动全开,水位高于上限值,调节阀自动全关。

(3)均压箱压力自动控制

根据均压箱压力测量值,通过PID来控制汽封压力调整分配阀,使均压箱保持一定的压力。当均压箱中压力低于下限值时,高于预设压力值的抽汽通过该分配阀向均压箱补充,当均压箱中压力高于上限值时,多余的蒸汽也通过汽封压力调整分配阀排入冷凝器中,PID调节逻辑如图5所示。

图5 均压箱压力PID调节逻辑图

(4)冷凝器热井液位自动控制

汽轮机在运行中,凝汽器热井水位高低关系到机组的安全运行,水位太高会淹没冷却水管,造成凝汽器真空降低,机组出力不足;水位过低容易造成凝结水泵汽蚀和断水,影响凝结水泵的正常运行,特别是在负荷波动较大时,热井水位极难控制。系统通过PID控制调节阀,保证热井水位稳定,PID调节逻辑如图6所示。该PID控制使用CFC编程实现。

图6 热井液位PID调节逻辑图

4 结束语

该控制系统自投运以来,达到工艺要求,系统硬件安全可靠,软件功能完善,各种连锁控制严谨,过程调节平稳,保障了机组的长期安全可靠稳定运行,生产效率显著提高。同时,该系统硬件结构清晰,软件编程通俗易懂,运维人员能够很快适应,排除故障时间大大缩短,尤其是当现场需要修改或增减一些检测信号的时候,支持在线不停机下载程序,操作简单,而MACS系统或NT6000系统遇到这种情况操作相当复杂,很容易造成停机事件。本项目中,发电机组为15MW,如果按一年300天正常生产来计算,一年发电量超过1000万度,降低钢厂能耗明显,经济效益显著[12]。同时,作为节能环保项目,余热蒸汽用于发电,取代了相应规模的燃煤发电,从而减少了燃煤发电中燃煤灰渣、燃煤废气、粉尘对环境的污染,达到环境污染防治的目的,是一举多得的资源综合利用项目。