开敞式TBM施工轨枕设计与工序优化研究

刘宏,简晓辉,张爱武

(1.中国水利水电第八工程局有限公司,湖南长沙410004;2.吉林省盾构与掘进刀具技术重点实验室,吉林 吉林市132011)

1 概述

随着我国TBM 设备制造水平的日渐成熟,TBM 设备施工已经成为地下隧道施工的首选工程机械。在围岩状态较好的地质条件下,开敞式TBM 设备由于不用预制和安装混凝土管片,掘进速度更快而备受青睐。为追求TBM 设备后配套拖车的空间最大化和稳定性,TBM 后配套拖车行走轮组都会高于开挖隧道地平面一定距离,从而导致后配套拖车运行轨道下方必须设计轨枕支撑轨道,承载TBM 后配套设备所有重量和机车运行。

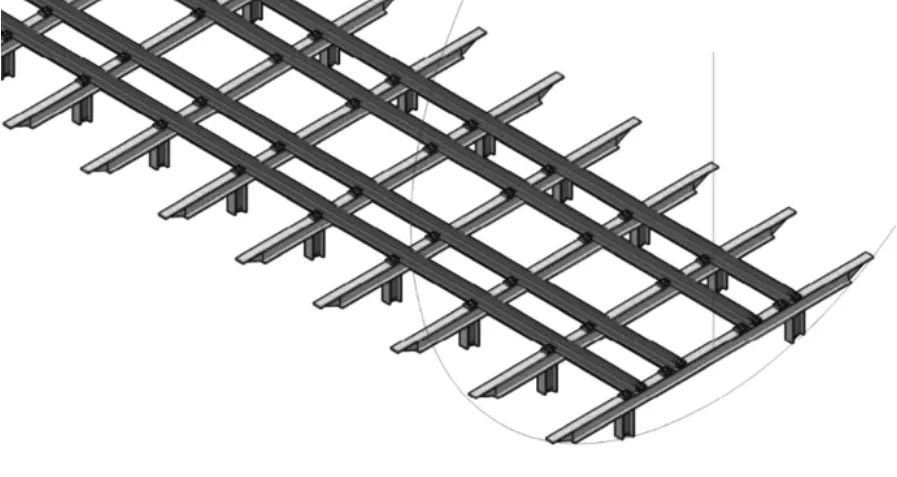

TBM 设备一般都是根据隧洞尺寸和地质勘探结果量身打造,外形尺寸上差异较大,轨枕的设计方面没有统一标准和规范,依靠施工单位根据现场情况和施工经验设计加工。新疆XE-VI项目部TBM 设备开挖直径φ7.83 m,设备全长298 m,自重1500 t,后配套拖车行走轨道面距开挖最低点730 mm,后配套拖车为框架结构,尾部拖拽加利福利亚道岔和爬坡渐变段。设备厂家设计轨枕为单层整体式轨枕结构,见图1,采用I16 工字型钢材料加工制作,单组重量约100 kg。该工程隧洞单段距离13000 m, 轨枕设计铺设间距1 m,共需轨枕13 000 套,总重约1 300 t。

TBM 施工轨枕是辅助施工材料,由于隧洞直径和设备的非标准化,轨枕材料都是一次性投入,后续工程由于隧道直径或设备的变化不能继续使用。对施工企业来说,轨枕资金投入后没有保值空间,工程完成后只能作为废旧钢材处理,其资金投入量越大越不经济。

图1 TBM 施工单层轨枕示意图

2 机车运行安全性能分析

机车在运行过程中,对轨枕稳定性要求极高的工况是机车的制动过程。机车的制动过程,大体上可分为三个阶段,第一阶段是制动系统的反应和动作, 制动器在这一阶段没有真正起作用,车辆仍按原来的速度行驶。第二阶段是从制动器起作用到车轮抱死拖滑, 这一阶段制动力不断增加,车轮边滚边滑直至抱死。第三阶段是从车轮抱死拖滑直至车辆停止,这一阶段制动力基本不变,制动距离主要由轨道与车轮的附着系数确定。制动过程的这三个阶段,从动力学的观点来看,第一阶段属于稳态过程,此时车速不变;第三阶段虽然车轮不再转动,但是在惯性作用下机车向前滑动,属于动态过程, 制动减速度在此阶段基本保持不变或变化不大,直至机车惯性势能被完全消耗。

从制动过程的分析可以看出,在制动第三阶段,机车车轮已经不再转动,但是机车在惯性作用下仍然会向前滑动,滑动距离与机车重量和行驶速度相关,随着车轮与轨道之间的摩擦,机车惯性势能逐渐衰减直到完全停止,在这一过程中,机车的惯性能量通过车轮、轨道直接作用于轨枕上,机车轨道和轨枕具有向前移动的趋势。轨枕距离地面越高,轨枕产生的倾翻转矩越大,轨枕容易发生倾覆或变形,甚至导致机车脱轨和倾翻事故。

由于机车运行轨面较高,机车一旦发生倾翻事故,对机车和人员的伤害程度会更加严重,同时给故障抢险工作带来更大的难度。要保证机车运行安全可靠,尽量减轻意外事故对设备和人员的伤害,降低机车运行轨面高度是唯一可行的措施。同时,从项目经营的角度出发,在保证轨枕强度要求的情况下尽量减少轨枕材料,可减少施工资金投入,实现合理利润。因此,轨枕的合理设计就显得尤为必要。

3 双层轨枕设计方案

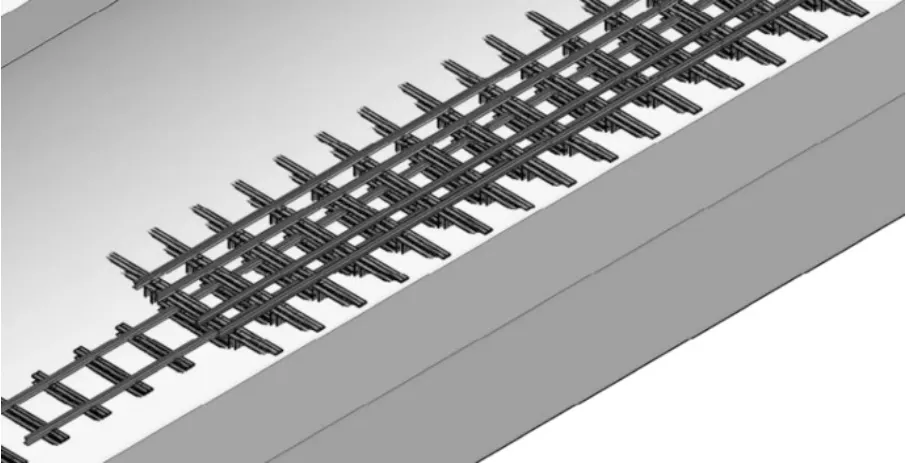

双层轨枕的设计思路,就是在TBM 设备前方轨道延伸区域一次性布置两层轨道,上层轨道和轨枕在TBM 设备完全通过后拆除,轨道和轨枕再转运到前方轨道延伸区域循环利用。

上层轨枕设计是为了保证原TBM 设备设计的后配套拖车行走轮组和平板小车行走轮组高程不变,满足原TBM 设备的设计性能要求。下层轨枕是为了将机车运行轨道面高程降低,提高机车运行安全性,上下层轨枕高差通过设坡道渐变段进行补偿,保证机车能顺利从下层轨道进入TBM 后配套拖车内部。在设备桥下铺设TBM 后配套拖车轨枕轨道和机车运行轨枕轨道,上下两层,同步延伸,见图2。TBM 后配套拖车轨枕轨道在TBM 设备完全通过后拆除。为减轻生产人员的劳动强度,上部TBM 后配套拖车运行轨道使用单根长度6 米的P43 型标准轨道,便于拆除和周转过程中搬运。

图2 双层轨枕轨道延伸安装示意图

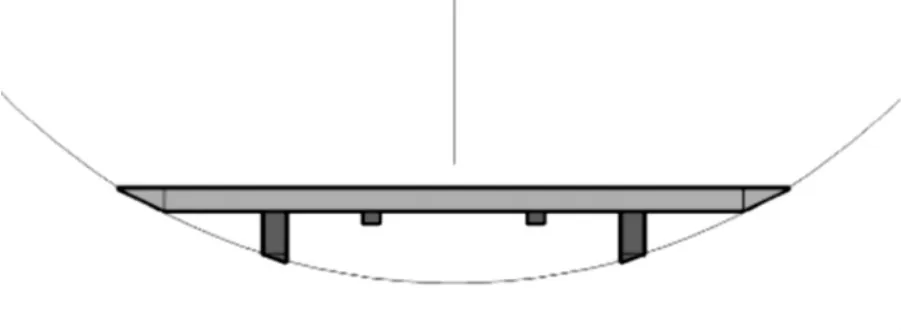

上部轨枕见图3,设计成整体式结构,通过中间支撑和两端,分别有6 个受力点支撑TBM后配套拖车和机车编组重量,强度上比单层轨枕设计要高,上层轨枕两端直接摆放在隧洞开挖岩石上,可以避免轨枕前后移动,稳定性较好。

图3 TBM 后配套拖车周转轨枕示意图

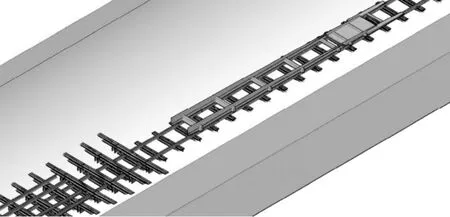

为保证机车可以顺利到达TBM 后配套拖车上方,在两层轨道之间设置机车爬坡段,爬坡段长度12.5 m,爬升高度375 mm,坡度为3%,见图4。每天上午TBM 设备完全通过后,上层轨道和轨枕拆除,爬坡段向TBM 方向拖动。

图4 尾部机车爬坡渐变段轨道示意图

4 轨枕优化后经济效益分析

按隧道单段掘进长度13 000 m,轨枕布置间距1 m 计算,轨枕优化设计后,机车轨枕见图5,单组重量约为26.75 kg,总重347.75 t;设置上层周转轨枕500 组,总重约50 t,相对于原轨枕设计,可节省16#工字钢材料约900 t。

图5 机车运行轨枕示意图

机车运行轨枕降低后,原用于轨枕间相互连接,增加轨枕稳定性的角铁材料 (∠60×60×5 mm)取消,可节省角铁材料(∠60×60×5 mm)约148.75 t。

上层轨枕增加纵向受力点后,原用于两立柱之间的加强支撑无缝钢管(φ102×5 mm)材料取消,可节省无缝钢管材料约165 t。

轨枕设计优化后,用量最大的机车运行轨枕只需要切割和钻孔加工工艺,制作成本明显下降。上层轨枕加工较为复杂,但可周转利用,总加工量仅500 套,一次加工完成后即可满足生产需求。

在轨枕轨道延伸过程中,由于取消了轨枕间的角铁连接设计,安装过程中不再需要电焊作业,上下两层轨枕之间无钢性连接,后期拆除上层轨道和轨枕的操作更加便利。

5 轨枕延伸准备和安装工艺

5.1 编组装车

为保证TBM 设备的最大掘进效益,施工单位一般都把施工材料准备工序安排在上午TBM设备强制保养时间段进行。敞开式TBM 施工需要的材料主要有以下几大类:①轨道延伸材料,包括轨道、轨枕及固定轨道的压块螺栓等;②维保材料,包括TBM 的润滑油料、刀具及刀具紧固部件、刀盘铲齿、锚杆钻机、钻杆、钻头及其他TBM 维修保养所需配件;③初次支护材料,包括隧洞掘进开挖后,在护盾后方根据围岩情况,对围岩进行加固施工的锚杆、钢筋网片、钢拱架等施工材料;④连续皮带机延伸材料,包括连续皮带机延伸所需的支撑支架、纵向桁架、皮带托辊支架、托辊等施工材料;⑤水电延伸材料,包括供(排)水管、水管固定支架、洞内照明电缆支架、照明电缆及灯具等;⑥二次支护材料,包括根据不同围岩情况所需的喷射混凝土、速凝剂等施工材料。以上施工材料,根据TBM 设备后配套拖车设计需要利用机车材料车运送到不同的位置卸车。一般情况下,轨道延伸材料、维保材料都需要运送到TBM 设备的最前端 (轨道延伸安装工作区),水电延伸材料(供排水软管、卷盘附件)处于TBM 设备的最后端。

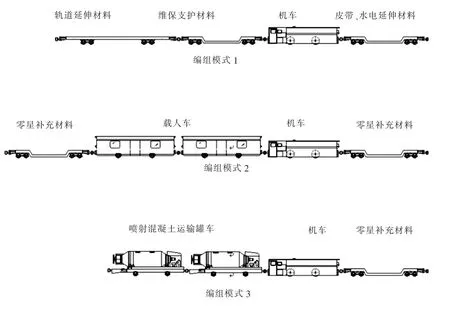

材料装备前,首先在洞外对机车编组,列车编组主要有三种组合模式。上午TBM 强制维保及材料补充编组模式,如图6中编组模式1;上下班人员运送模式,如图6中编组模式2;施工中喷射混凝土运输模式,如图6中编组模式3。

5.2 洞内备料

图6 施工材料准备和人员进出机车编组示意图

列车编组到达TBM 尾部错车平台——靠右侧停靠——水管延伸材料、支架等材料卸车完毕——到10# 拖车位置卸下连续皮带机延伸材料——到设备桥下方卸下轨道轨枕延伸材料和刀具、油料——返回尾部错车平台——待水管延伸工序结束——配合TBM 后配套轨枕和轨道组件回收——将空载材料平板、周转材料和待维修刀具运出洞外——施工材料准备完成,TBM 设备检修完成后掘进施工。

5.3 双层轨枕及轨道的延伸安装

在TBM 设备桥下方预留有25 米长的轨道延伸作业空间,上部有2 台3 t 的电动葫芦吊机可以协助施工人员完成轨道和轨枕的吊运安装。其施工顺序如下:

第一步,轨道安装区域清渣和抽排积水;

第二布,机车轨枕铺设,布置间距1 米;

第三步,机车轨道铺设,P43 型12.5 米标准轨道2 条;

第四步,下层压板及压板螺栓安装,利用气动扳手紧固;

第五步,上层轨枕铺设,布置间距1 米;

第六步,上层轨道铺设,P43 型6 米标准轨道4 条;

第七步,上层轨道压板及压板螺栓安装,利用气动扳手紧固;

第八步,重复延伸上层6 米轨道。

5.4 上层轨枕轨道拆除

随着TBM 逐渐向前推进,上层轨道在TBM尾端逐渐外露,在每天上午强制维保时间段,要将前一天外露的部分上层轨道及上层轨枕拆除。其施工顺序如下:

(1)拆除上层轨枕的压板和螺栓,注意紧固件回收;

(2)将上层6 米轨道装到材料平板车上;(3)拆除上层轨枕并装到材料平板车上;

(4)将6 米轨道和上层轨枕卸到TBM 后配套拖车的上层轨道和轨枕暂存处;

(5)重复以上工序,直到TBM 后边外露上层轨道和轨枕全部拆除;

(6)清理变形的上层轨枕和紧固件,需要处理的部分运出洞外处理修复。

5.5 爬坡渐变段前移

TBM 后方外露的上层轨道和轨枕全部拆除后,需要将爬坡渐变段向TBM 方向移动,恢复机车运输通道。利用TBM 后配套12 号拖车上布置的SANY SPS8000 型直臂吊机,在12 号后配套拖车的中间安装一个定滑轮,通过直臂吊机的吊钩上升来拖动爬坡渐变段,如图7所示。

图7 利用TBM 后配套拖车上布置的直臂吊机拖动爬坡渐变段

在TBM 后边所有外露上层轨道及轨枕拆除完成后,清理下层机车轨道及底部的石渣,然后拖动爬坡渐变段整体向TBM 方向移动。由于爬坡渐变段与直臂吊机之间距离有150 米左右,所以在拖动过程中,吊车操作人员和拖车指挥人员要通过对讲机进行联系,并指派专人负责安全监护。

5.6 爬坡渐变段定位

爬坡渐变段的布置和设计,是为了让机车在上下两层轨道之间顺利切换。

爬坡渐变段与下层机车轨道接触部位在内侧设计有限位装置,可防止爬坡渐变段在机车轨道上左右移动,或爬坡渐变段轨道与上(下)机车轨道出现错位现象。机车在上坡时(进入TBM),机车驱动轮使爬坡渐变段有后退移动的趋势;机车在下坡时(向出洞方向行驶),制动情况下,机车的惯性会通过驱动轮传递到爬坡渐变段,使其有后退移动的趋势。因此,在爬坡渐变段拖拉到位后,必须对其固定,防止机车运行中,爬坡渐变段后退导致机车出现脱轨倾覆事故。

列车编组在三种编组模式中,第三种编组模式(喷射混凝土运输模式)自重最大可达到66.5 t,因列车编组行走轮与钢轨之间属于滚动摩擦,查滚动摩擦系数表可知钢质车轮与钢轨的滚动摩擦系数为0.05,所以求得该模式下水平道路上所需牵引力F=33 kN。根据列车牵引计算《牵规》(TB/T1407-1998)可知,列车坡道阻力在数字上等于坡道坡度的千分数,所以列车编组在爬坡渐变段运行时需要克服隧道坡度和爬坡渐变段自身坡度的坡度阻力,总坡度阻力Fi约为10 kN,即机车通过爬坡渐变段时所需最大牵引力Ft约为43 kN。项目现场机车为宝鸡恒通隧道设备有限公司生产的NRQ25F 型内燃机车,整备重量25 t,起动牵引力为65 kN,完全满足该模式下列车编组爬坡能力需求。

因坡道渐变段放置在下层机车轨道上,为便于拖动,两者之间无刚性连接,而列车编组通过爬坡渐变段时所需最大牵引力为43 kN,即爬坡渐变段需要克服43 kN 的纵向推力才能保证在机车运行过程中不会出现纵向移动。爬坡渐变段总重约5 t,与钢轨之间相互摩擦所产生的最大静摩擦力f 为6~7.5 kN,显然不能满足列车编组的安全运行,因此,需要用手拉葫芦给予坡道渐变段一个拉力,以克服机车运行过程中给予爬坡渐变段带来的纵向移动趋势。为满足最重列车编组安全运行,该拉力最小为(43-6)=37 kN,所以,利用一个5 t 手拉葫芦可满足需求。

爬坡渐变段拖拉到位后,必须用手拉葫芦进行纵向定位,使其在机车运输过程中不能前后移动,确保机车安全运行。

6 结语

在实际应用过程中,轨枕延伸和轨枕拆除施工时,对其工效影响最大的是其中的石渣清理工序,而石渣的堆积情况与隧洞围岩地质情况有关。即随着围岩自稳性变差,洞内的石渣会越来越多,增加轨道延伸和拆除过程中的清渣工作量。但是随着围岩自稳性能下降,TBM 施工过程中施工重点会逐渐从掘进施工转变为支护施工,TBM 掘进速度会减慢,轨枕延伸和拆除工作不影响TBM 的掘进速度。

通过双层轨枕的设计和应用,水电八局新疆XE-VI 项目部TBM 施工轨枕材料投入资金得到合理控制,机车运行安全性得到保障,掘进过程中实现了日进尺50 米的掘进记录,TBM 设备桥下方轨道延伸工作量和每天上午的上层周转轨枕和轨道拆除工作量与单层轨枕设计施工工作量有所增加,但对TBM 掘进施工效率无明显影响。