TBM施工影响刀具成本的相关因素和成本预测公式

刘宏,简晓辉,张爱武

(1.中国水利水电第八工程局有限公司,湖南长沙410004;2.吉林省盾构与掘进刀具技术重点实验室,吉林 吉林市132011)

1 前言

从TBM 的发展趋势来看,针对不同地质条件的专用掘进机将得到进一步发展,智能化、信息化的数据采集和控制是TBM 施工的发展方向。随着我国经济的飞速发展,在水利、电力、煤炭、矿山、交通等施工领域,隧道建设给TBM 提供了巨大的应用空间,大尺寸、长距离隧道工程越来越多,TBM 的施工优势已经得到充分展现,基本替代了劳动密集型的传统隧道施工模式。但在TBM 施工中,刀具成本占施工成本比例较高,施工单位和建设单位都需要对TBM 施工刀具成本做出初步的预测,才能在工程成本预算和施工成本预算中做出科学的报价。但是目前在TBM刀具预测方面,没有相对系统的预测办法,主要是由于TBM 刀具的损耗因素太多,给刀具成本预测带来太多困扰。本文主要从TBM 刀具的破岩机理、围岩对刀具损耗影响较大的几个因素进行分析探讨,通过笔者亲历的TBM 施工刀具消耗分析及其他TBM 隧道施工数据,总结出一种对TBM 施工刀具预测的计算方法,希望能给TBM 隧道建设单位或TBM 施工单位提供一些参考,从而使TBM 刀具成本预算与工程报价更接近于实际情况。

2 刀具成本预测的意义

TBM 施工过程中,一般情况下,刀具的运行成本会占到TBM 施工成本的10%左右,特殊情况下,刀具成本可达到TBM 施工成本的30%以上。随着刀具成本增加,TBM 掘进过程中刀具维修时间也会增加,使TBM 设备利用率下降,直接影响到TBM 施工的整体效率。因此,对隧道的工期设计、成本预算,都需要参考刀具的预测成本。TBM 刀具损耗情况与掘进速度、施工进度、掘进机利用率是评价TBM 隧道施工效率的主要指标;刀具损耗不仅与岩石的矿物组成及结构相关,也与机器的运行参数和掌子面围岩条件相关,还与滚刀的特性相关。刀具磨损是TBM 开挖隧道过程中的综合运行结果,本文从围岩情况对刀具预测的影响方面进行分析探讨。

刀具成本预测中,刀具磨损指的是随时间磨耗的滚刀刀圈磨损值,它可以用每把滚刀的工作时间表示(h/cutter),或以每把滚刀的滚动距离(km/cutter)表示,也可以表示为每把滚刀的开挖体积量(m3/cutter),或每把滚刀的隧道开挖长度(m/cutter)。本文以掘进累计进尺需要更换滚刀的间隔H (m/cutter)来表示滚刀更换和消耗频率,便于直观反映刀具的消耗程度和进行横向比较。但是TBM 滚刀在实际运行中,除正常的磨损消耗外,还有很多因素导致滚刀出现非正常磨损的情况,滚刀的非正常磨损与操作水平、掘进参数、岩体变化、滚刀的装配质量及刀圈的耐磨性都有密切关系。如在引大济湟隧道工程中,采用德国Wirth 公司一台双护盾TBM 施工,开挖直径5.93 米。数据反应,在6 km 的掘进中刀具损坏总数为244 把,其中刀圈平直磨损和刀具漏油是主要损坏形式。刀具非正常磨损多,开挖不太顺利。在厄瓜多尔美纳斯水电站引水隧道工程施工中,采用意大利SELI 一台双护盾TBM 设备,在前期掘进2.64 km 过程中,损坏刀具480 把,其中非正常磨损占比高达32%。西北某工地一台敞开式TBM 施工过程中,2018年8月到2019年2月掘进4.26 km 过程中的数据显示,期间损坏刀具617 把,非正常损坏占比达41%。以上TBM 隧道施工都存在刀具实际消耗较大的现象,直接导致TBM 施工成本超出预算,施工工期延误等情况。因此,科学客观的刀具预测对TBM 施工工期安排和施工成本报价是非常重要的。

3 TBM 刀具破岩机理分析

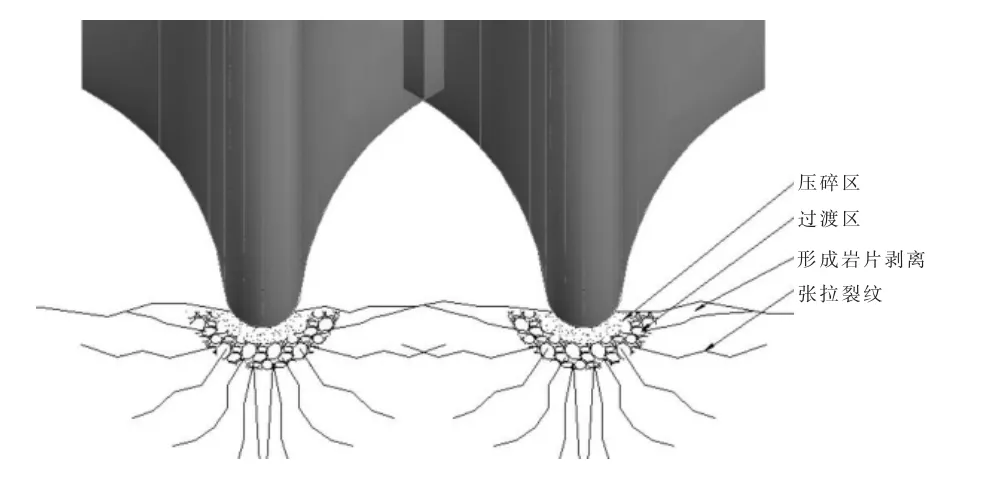

TBM 是靠挤压、碾压岩石,使岩石形成碎片剥离来实现掘进的,破岩过程分两个阶段,包括滚刀挤压侵入岩体、滚刀之间岩石裂纹贯通形成碎片的过程,见图1。

图1 滚刀破岩示意图

滚刀侵入岩石加载过程分四个阶段,包括应力场建立、形成压碎区、裂纹扩展贯通形成碎片掉落及出现侵入坑。压碎区的形成取决于刀具的承受能力和所获得推力的大小,而岩石裂纹贯通形成碎片的过程则被诸多因素影响,如作用于滚刀的载荷、滚刀的间距、岩石的物理力学性质等;从岩石的破岩过程来看,岩体的强度、结构和成分对TBM 破岩影响很大。施工现场常见岩块的鱼鳞状碎片、三角形碎片和掌子面两滚刀之间凹槽(岩脊)的形成,与岩石的强度、脆性、成分、节理间距、节理的方向等都有着密切的关系。

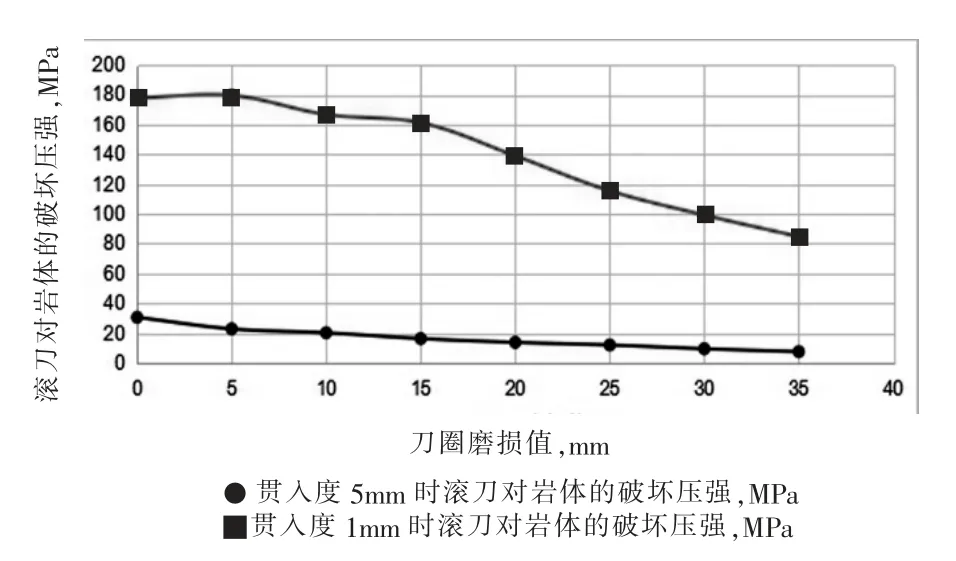

在刀具侵入及破岩过程中,随着滚刀与围岩接触位置的应力逐渐增加,岩石出现破碎现象,但是由于岩石碎片被周围的岩石限制不能错动及扩张,在应力进一步加大的情况下,这些粉碎的岩石向内及向两侧扩张造成岩石产生放射状裂纹,当侧向裂纹到达围岩表面时,岩石脱离形成碎片;当侧向裂纹扩展与相邻刀具所产生的裂纹或围岩中的节理贯通时,围岩出现较大的碎片或块状剥离。在岩石的侵入试验中,当侵入载荷小于围岩抗压强度的45%之前,围岩很少会发生破坏,当达到岩石的抗压强度时,岩石压碎区就出现了;试验也反映出,围岩裂纹的产生与滚刀的载荷大小相关,同时也与滚刀同岩体的接触面积相关。而TBM 掘进过程中,滚刀的逐渐磨损必然使滚刀与围岩的接触面积逐渐加大,反映出刀具破岩效果逐渐变差;在不受节理影响的情况下,刀具的破岩效能会逐渐下降甚至失效。滚刀磨损量增加与滚刀对岩体破坏压强下降的关系见图2。

图2 200 kN 推力作用下滚刀磨损增加与滚刀对岩体破坏压强降低的关系

4 岩体特征可倔性指数对刀具消耗的影响

为了更加准确地预测TBM 掘进施工成本,很多研究机构和设备厂家都建立了专有的TBM 数据库,但其中数据被视为机密,主要用于咨询或设计,在公共的论文中几乎找不到这类试验数据。

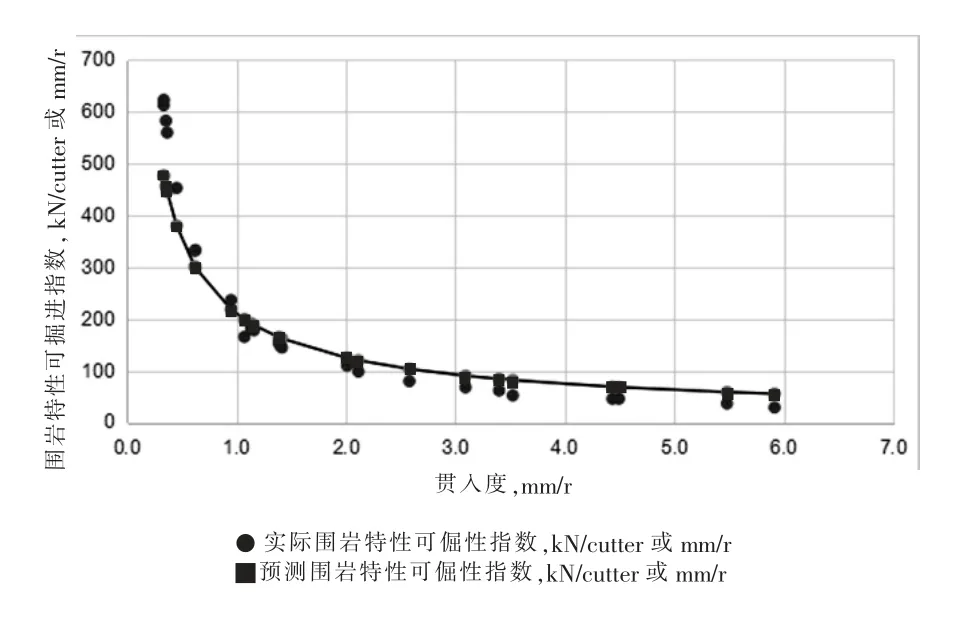

美国工程与技术系统委员会1984年把岩石的可倔性定义为岩石可掘特征的一个值。此值是力作用于一定数量刀具上产生的掘进速度,表征TBM 开挖某一类岩石的难易程度。可倔性指数可用于分析岩体条件的变化,依赖于滚刀载荷作用下形成岩片的效率,它不能单独代表岩石的可倔性。在后来的TBM 掘进数据研究中,研究人员提出以掘进速度为1 mm/r 的情况下岩体的可掘进指数来表达岩体特征可掘进指数。岩体特征可倔进指数与TBM 的运行参数无关,仅与刀盘设计参数有关,如滚刀直径、刀间距和刀刃宽度,它可以在消除机器设计因素外独立评价岩体的可倔性。岩体的可倔进指数随着掘进速度的降低逐渐增加,不同岩体的试验结果显示,实际状态下预测公式的幂指数变化范围在0.60-0.79 之间。总体来讲,用幂指数0.75 来预测掘进速度,可以指导TBM 施工掘进的速度及成本预测。因此,在没有进行掘进试验前,岩体特征可倔进指数可用滚刀设计推力、掘进速度和幂指数为0.75 来进行计算。如下式:

p=F·x-0.75

p——岩体特征(预测)可倔进指数,kN/cutter 或mm/r

F——单滚刀推力,kN

x——预测贯入度,mm/r

在掘进试验中,也可以通过掘进机自带的数据采集系统所记录的实际滚刀推力、掘进速度来校核岩石的特征可倔性指数。如下式:

p1——岩体特征可倔性指数,kN/cutter 或mm/r

F——实际单刀推力,kN

x1——实际贯入度,mm/r

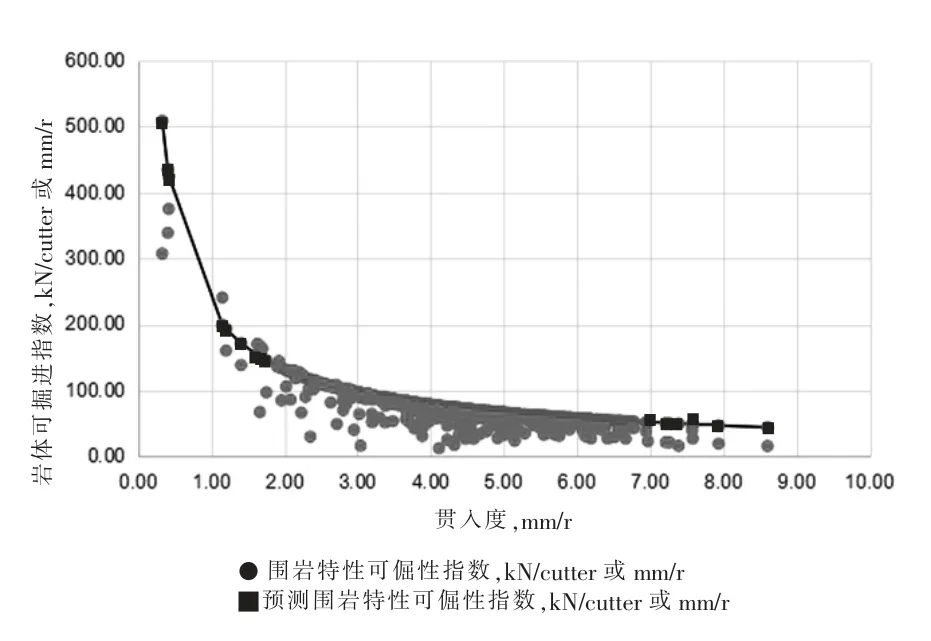

通过以前的施工数据比较,上式中对岩体的特性可倔性指数预测比较符合实际情况。见图3、图4。

图3 Meinas水电站TBM 掘进实际数据与公式预测岩体特性可倔性指数对比

图4 新疆XE-VI 标TBM 掘进实际数据与公式预测岩体可倔性指数对比

通过岩石特性预测可倔性指数,还需要考虑高地应力的影响。在高地应力作用下,TBM 开挖的掌子面前方和洞壁普遍存在板裂化现象,如地应力足以使岩体发生岩爆,则TBM 开挖的主要工作已不再是破碎岩体,而是清渣支护;如地应力不足以产生岩爆,而只是产生岩体板裂化时,地应力对滚刀破岩有促进作用,掘进速度会超过预测值;当地应力不足以产生岩体板裂化时,地应力对围岩破碎有抑制作用,掘进速度会低于预测值。

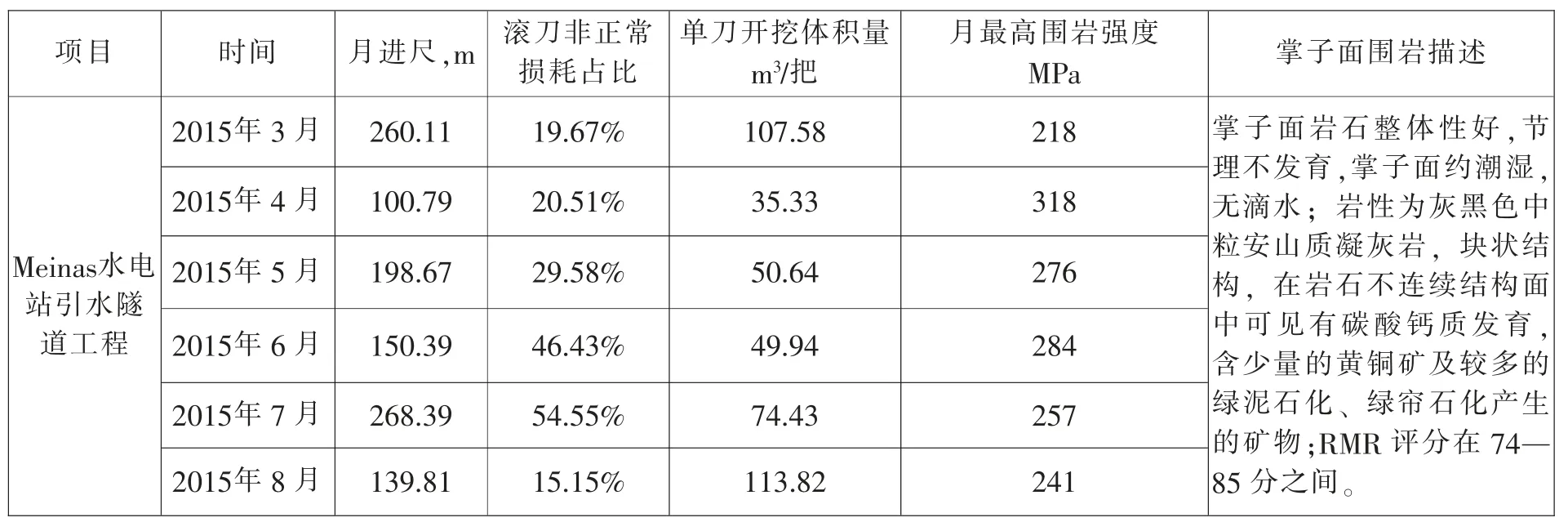

在某些完整的花岗岩地质洞段,TBM 施工中基本不存在支护的问题,主要存在破岩效率不高,推力较大,滚刀需要多次重复碾压才能实现破岩,导致刀盘振动加大,刀盘容易开裂、刀座容易变形,在这类地质的开挖过程中,刀具的磨损和异常损坏情况会明显增加;滚刀在重复碾压过程中,不能在完全重叠的轨迹上运动,导致刀具侧向力变大,刀具崩刃、平直磨损等滚刀异常损坏情况上升,甚至出现小于每滚刀100 m3的情况。如在Meinas 水电站引水隧道施工过程中,由于岩体强度较高,节理不发育,刀具消耗极高,见表1。

5 围岩节理对刀具消耗的影响

从TBM 滚刀破岩机理可以看出,岩体节理对破岩效果影响极大。节理性质包括节理产状、平直度、粗糙度、间距、延伸长度、张开度、填充物情况、风化程度等。其中节理间距及节理与隧道轴线夹角对掘进破岩或施工速度影响显著。在围岩RMR 分级法预测围岩的掘进状态时,就大量地采集了围岩节理的实际信息,比如节理长度、节理间距、粗糙程度、空隙填充物性质、风化程度等,但这些节理的具体情况,在工程前期地质勘测资料描述中不详细,导致工程前期施工成本预测与实际结果偏差较大。

以前的研究结果显示出,岩体节理的发育情况和破岩效果之间的关系表现为,岩体中不连续面越多,越容易破岩;节理间距越大,掘进速度越低,但节理间距密集后,可能导致围岩失稳。节理方向和隧道轴线的夹角对掘进和破岩效果也有较大影响,当夹角在60°左右时,最利于TBM 破岩。

表1 Meinas水电站TBM 掘进月进尺与刀具消耗数据

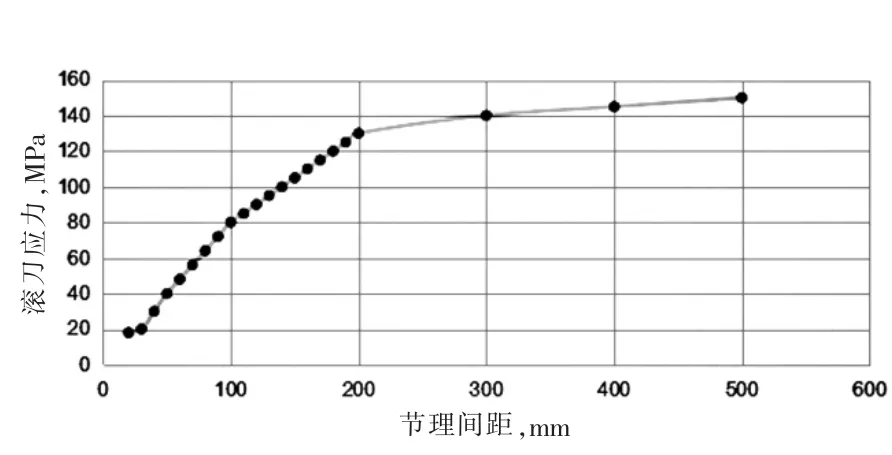

格里菲斯强度理论指出,岩体受力后使裂纹尖端附近应力升高值超过其抗拉强度,从而引起裂纹扩展所需满足的应力条件,即格里菲斯初始破裂准则 (criterion of Griffith' Sinitial fracturing)。即在岩体中节理发育的情况下,滚刀破岩已经不是完全靠克服岩体的抗压强度而产生破坏,而是由于节理导致岩体内空腔的出现,岩体主要受到拉应力和剪切应力的破坏。而一般岩石的抗压强度是抗拉强度的8 倍,比如花岗岩的抗压强度为100-250 MPa,而抗拉强度仅为7-25 MPa;所以,节理发育的岩体更容易实现破岩。如图5所示,节理间距小于200 mm 时,滚刀应力随着节理间距增加呈拟线性增加。节理间距大于200 mm 后时,滚刀应力随着节理间距增大而缓慢增加,增速放缓。节理间距不超过40 mm 时,掘进速度近似完整岩体时的9 倍,主要是由于裂纹扩展到达节理面,更容易产生岩片。当节理间距为50-80 mm 时,掘进速度大约为完整岩体的4倍。当节理间距为90-100 mm 时,掘进速度大约为完整岩体的2 倍。主要原因是当节理间距在80 mm 以内时,侧向节理平面扩展,提高了切割效率。一般情况下,工程前期地勘资料中会有岩石强度、岩石成分(石英含量)、节理分布、节理与隧道轴线夹角及地下水推断结论等地质信息。

图5 不同节理间距下岩片形成时的滚刀应力变化

6 混合地层对刀具消耗的影响

TBM 隧道施工受到地表地形的影响,除软岩地层和硬岩地层外,更多的地层表现为软硬混合开挖地层。如西北某TBM 施工隧道,由于轴线埋深较浅,受到地表风化地质影响较大,出现了典型的软硬岩混合地层。这种地层特性表现为隧道上部相对松软,稳定性较差,下部岩体强度较高,掌子面常为新鲜岩石与风化岩石交界,无明显的过渡风化带,岩性变化以突变性居多。

混合地层对TBM 设备的影响表现为作用在滚刀上的推力高频大幅变化,从而引起TBM 刀盘、滚刀及其轴承上的冲击载荷,造成机头振动,定向困难,滚刀异常损坏情况增加,磨损速度加快。

滚刀在运行过程中,除随刀盘旋转外,还需要绕滚刀轴自转。让滚刀自转的力量来自于刀盘带动滚刀在掌子面上旋转运动时滚刀与掌子面之间接触所产生的摩擦力,其大小取决于滚刀装配时的最小转动扭矩。但是当滚刀经过软岩部分,软岩的破岩阻力不足以使滚刀转动,而是被滚刀挤开时,滚刀就出现平直磨损现象。当滚刀平直磨损面的宽度和阻力不能阻止滚刀继续滚动时,滚刀接触硬岩的阻力又使其继续旋转。这也是滚刀有时候会出现多个平直磨损方向的原因。如果没有及时发现滚刀平直磨损现象并更换滚刀,就会导致与此滚刀相邻的滚刀负载增加,加剧邻近滚刀的磨损和损坏。

7 TBM 施工刀具消耗成本的预测公式

根据以上分析,说明刀具消耗除了与滚刀装配质量、刀圈本身耐磨性关系密切外,还与岩性有密切关系。刀具的装配质量和刀圈本身的耐磨性能在生产过程中可以通过人为介入使其可控,所以岩性是决定刀具消耗预测数据的关键因素。而岩体的可倔性我们可以用岩体特征可倔性指数来计算,所以我们提出TBM 施工刀具正常损耗的成本预测公式如下:

H=13.3×(F额-F空)/(D×d2总×p×s)

H ——预测换刀频率,m/cutter

F额——TBM 设计额定推力,kN

F空——TBM 空推阻力,kN

D ——TBM 刀盘直径,m

d总——TBM 滚刀刀刃总数

p ——岩体特征可倔性指数,kN/cutter 或mm/r

s ——刀圈在额定负载情况下滚动1000 米的磨损量,mm

8 实际运行情况与刀具预测数据的对比

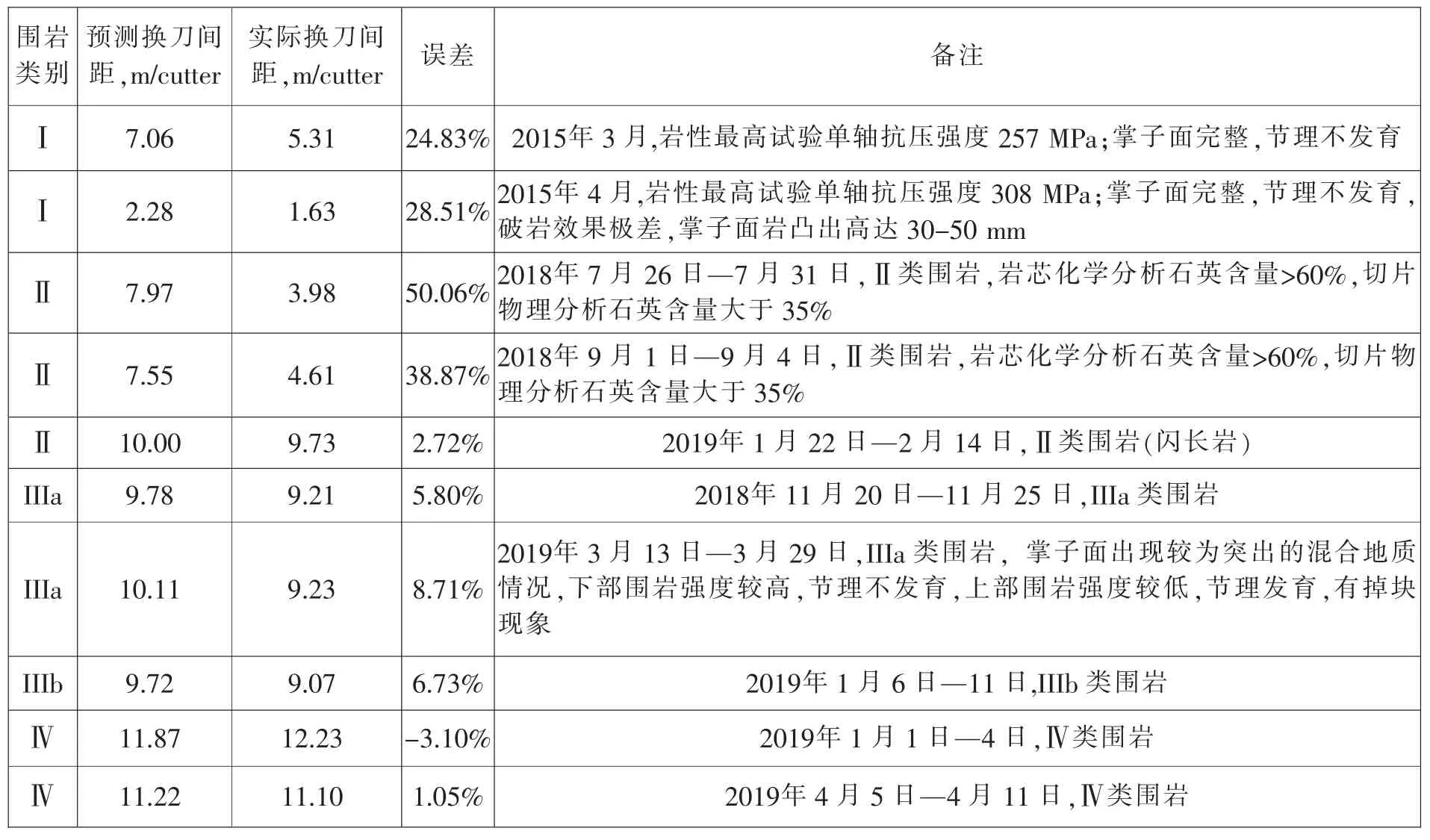

在以前的施工过程中,刀具实际消耗情况与预测公式计算结果比较见表2。

通过对比反映出,在掌子面围岩强度高,节理不发育,岩体石英含量极高和掌子面混合地层特征突出的情况下,实际刀具消耗远大于预测消耗,而在一般情况下,实际值与预测值比较接近,掘进距离越长,实际值与预测值的误差越小。

因此,在实际刀具成本预测计算中,必须根据勘测单位所提供的施工地质资料,按围岩类别统计各类围岩的距离和长度,分析围岩强度、岩性、石英含量、地应力、混合地层占比和节理的发育情况。对其中围岩强度极高,石英含量极高或混合地层段,在做刀具成本预测时要适当增大成本系数,如(1.2-1.5)×H;对地应力较大、渗水较大、节理发育的地质段,可适当降低成本系数,如(0.7-0.8)×H。

另外,TBM 滚刀在运行过程中,因掌子面混合地层的出现、凹凸不平的现象导致刀圈出现冲击载荷,刀具异常损坏的情况是不能完全杜绝的,因此,在刀具成本预测中需要适当考虑刀具异常损坏导致的成本增大,一般情况下,异常损坏刀具成本可按预测总成本的8%-10%进行估算。

9 结语

TBM 施工刀具的运行成本与围岩条件、TBM设备设计参数、TBM 刀盘刀箱刀座的质量、TBM刀具的本身质量、操作人员和刀具维护人员的技能水平和责任心都有着密切关系,文中仅从围岩方面提出一种刀具成本的预测公式,作为施工单位或建设单位工程前期成本预测的参考,不能完全代表准确的TBM 掘进施工刀具成本。本预测公式由于笔者数据有限,还需要通过更多的实际工程数据来校核其准确性和普及性。

表2 公式预测换刀间距与实际施工换刀间距比较