一种晶闸管整流埋弧自动焊机单片机控制器的设计

宋学平

(兰州石化职业技术学院,甘肃 兰州730060)

埋弧焊是焊接生产中应用较普遍的工艺方法。由于它具有焊接熔深大、焊缝质量好、生产效率高、劳动条件相对较好等优点,因而在化工机械、压力容器、造船、桥梁、铁路车辆、工程机械、冶金机械及海洋结构等制造中应用广泛。但传统的埋弧自动焊机大多数采用分离元件模拟控制,“温飘”和“时飘”所导致的控制精度低、性能分散、调试周期长、稳定性差等问题十分突出,对焊接质量影响很大[1-3]。近年来,虽然数字控制埋弧焊设备不断推出,但市场占有率并不高,模拟控制式埋弧焊机在工业生产中仍占很大比例,对模拟控制式埋弧自动焊机进行数字化改造,拓宽焊机功能,降低设备升级成本,提高焊接效率,具有很现实的意义[4]。采用单片机设计的控制器,电源外特性、送丝速度和焊接速度的调节全部采用数字算法,引弧、焊接、收弧等由过程控制软件完成,并通过人机界面,实现焊接工艺参数的预置、显示、记忆和管理,使焊机的整机性能、操作性、适应性和自动化程度得以提升[5]。

1 控制器硬件设计

1.1 焊接电源主电路

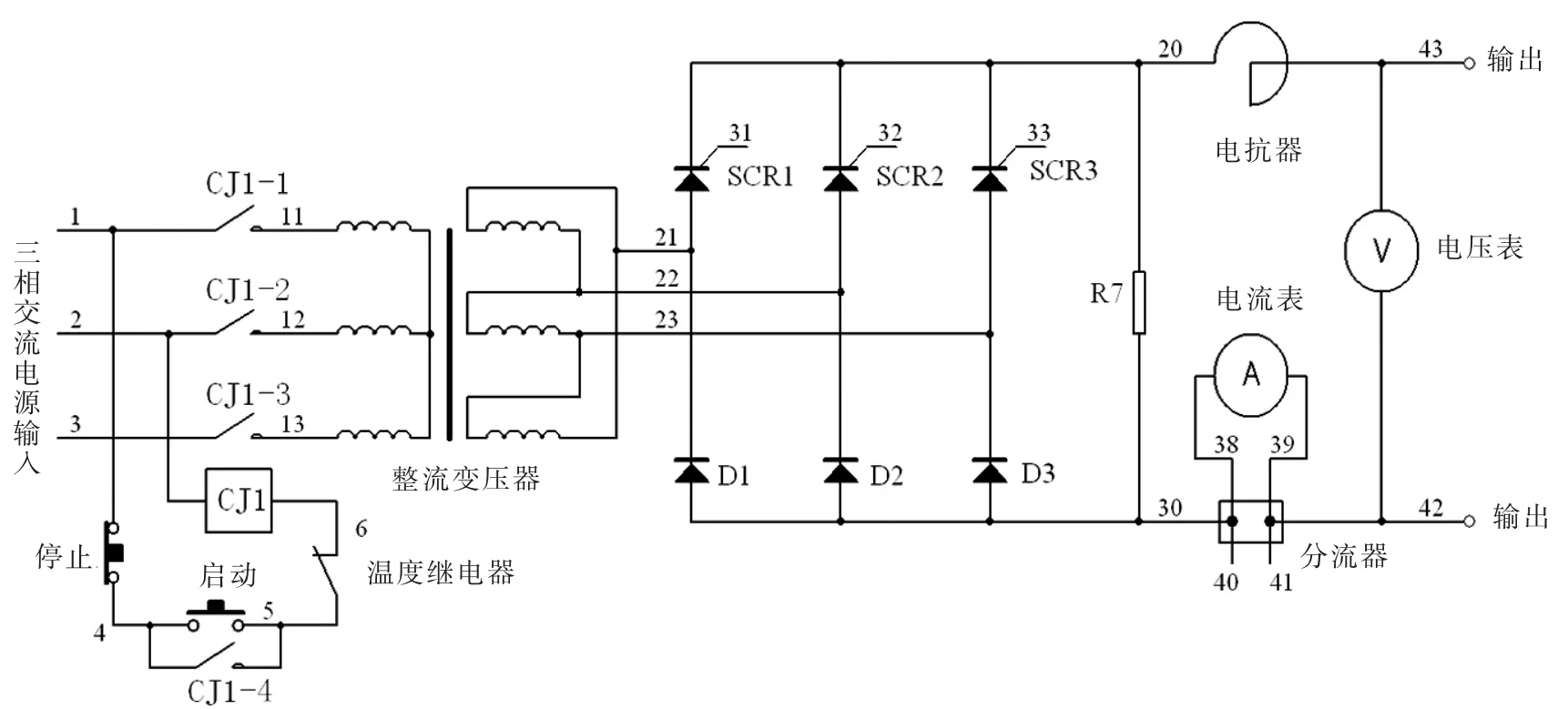

拟改造的埋弧焊机所采用的电源主电路为三相半控桥整流电源,如图1所示,主电源工作状态良好,满足改造需求。40,41 为焊接电流采样信号点,42,43 为焊接电压的采样信号点。控制系统产生的触发脉冲使承受正向阳极电压最高的晶闸管触发导通,并与一个阴极电位最低的二极管串联构成控制回路。控制系统通过电流负反馈数字PI控制触发脉冲的输入时刻来控制焊接电源的外特性。

图1 电源主电路原理图

1.2 控制器总体结构

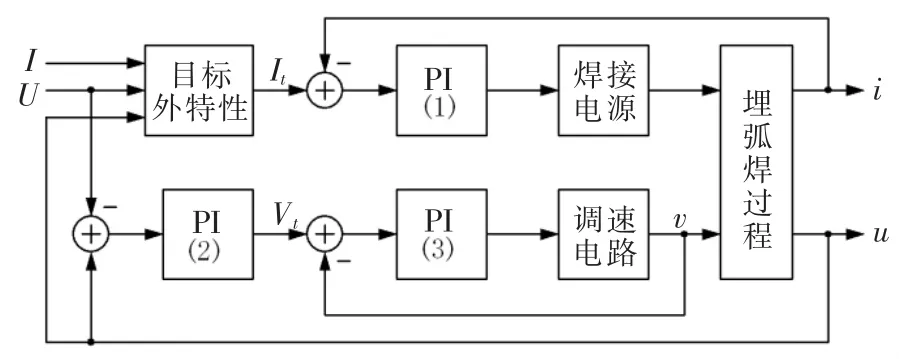

晶闸管整流埋弧自动焊机单片机控制器设计的总体结构如图2所示[6]。该控制器由两部分组成:电源控制器和过程控制器。电源控制器通过电源的输出电流和电压联合反馈,控制其电源的外特性和动特性,以满足不同焊接方法的要求;过程控制器通过电弧电压和电机电枢电压反馈,控制送丝速度和小车速度,并完成参数设置和焊接过程控制。两个控制器之间采用抗干扰能力较强的光电隔离20 mA 电流环串行通讯接口交换数据。在焊接过程中,采用数字PI 控制算法,获得精确的焊接工作点;控制软件根据焊丝与工件是否短接自动选择回抽或划擦引弧;收弧过程通过电流衰减方式实现弧坑填充。

1.3 电源控制器硬件设计

采用实时性好、运算能力强、控制精度高的16 位高性能80C196KB(Intel 公司生产)单片机为核心设计主电路控制系统[7]。

图2 控制器总体结构原理图

图3 控制器电气原理图

电源控制器电气原理如图3所示。80C196KB单片机片内10 位A/D 转换器扩展4 通道采样电路,其中模拟输入ACH0、ACH2 用于焊接电流、电压采样,ACH1、ACH3 与规范钥匙一起进行焊接参数预置和调整;P0.4~P0.7 和P1.4~P1.7 为开关量输入接口,用于选择外特性类型、工作模式及单独电源模式下的开关量输入;P2.5~P2.7 通过固体继电器构成开关量输出接口,控制主电源通断;P1.3 模拟SPI 工作方式扩展一片IMP705,用于系统复位、电源监控和提供看门狗定时器。UART 由高速光耦扩展为20mA 电流环通讯接口,实现电源控制器和过程控制器数据通讯。系统采用8 位外部总线,扩展16k 字节的程序存储器27C128、并行接口8255、以及16 位计数器/定时器82C54。其中82C54 与同步电路、触发电路等构成同步触发脉冲产生电路,为电源主电路晶闸管提供触发脉冲,控制外特性;扩展的并行输入输出芯片8255 用于驱动7 位(电压3 位、电流4 位)LED 显示器,该显示器用于焊接电源工作在单独电源模式下的焊接电压、电流实时显示[8]。同时通过单片机的P4.6、P4.7 扩展一片74HC139,作为片选信号,分别用来选通27C128、82C54 及8255。

该控制器工作原理为:单片机80C196KB 实时采样焊接电流及焊接电压、与预置参数进行比较,根据数字PI 控制算法求出下一时刻晶闸管的控制角,换算为时间常数n 写入82C54 产生触发脉冲,实现电源外特性和动特性的控制,从而建立起稳定的埋弧焊过程。

1.4 过程控制器硬件设计

过程控制器用于调节送丝速度和小车行走速度(即焊接速度),预置焊接参数、调整焊丝位置,完成引弧、焊接、收弧等操作。过程控制器仍基于80C196KB 单片机设计,根据送丝电机和小车驱动电机工作特性,设计单相半控桥整流电路进行电机调速[9]。该控制电路组成与焊接电源控制器类似,扩展3 路信号采样电路,分别用于电弧电压、送丝电动机和小车驱动电机的电枢电压采样;设计3 个预置电路,用于预置或调节焊接电流或送丝速度、焊接电压、小车速度;扩展一片8255 构成人机界面,实现液晶显示及操作键盘,液晶显示屏显示焊接电压、电流及速度等信息;采用X24045芯片进行电源监控、系统复位和看门狗定时器(WDT)设计,利用其EEPROM 进行焊接参数的存储/记忆和锁定;通过单片机P0.4~P0.7 接口设计“启动”、“停止”、“送丝”、“抽丝”4 个操作按钮;“焊接小车的‘前进/后退’、‘自动/手动’”,焊接参数“记忆/提取”、送丝方式“等速/变速”等选择开关通过单片机P1.4~P1.7 接口实现;送丝和小车的行走方向由继电器电路控制。扩展一片82C54 计数器/定时器,设计同步电路、触发电路等构成同步触发脉冲产生电路,为送丝控制电路和小车控制电路的晶闸管提供触发脉冲,实现送丝速度和小车行走速度的控制。

2 控制器软件设计

2.1 控制原理

焊接速度、送丝速度和电弧电压反馈均采用数字PI 调节算法,且设计中采用两组数字PI 调节器实现多变量解耦控制[10]。图4为陡降特性配合变速送丝的调节原理,该系统由三个PI 调节器构成。电源外特性由PI(1)调节,根据给定的焊接电流I、电压U 和目标外特性曲线,采用弧压反馈自动调节,利用变速送丝匹配陡降特性焊接电源,由输出电压u 确定当前目标电流It,然后进行电流负反馈PI 调节。

图4 埋弧自动焊调节原理

对于恒流或陡降特性,送丝系统采用电弧电压反馈和电枢电压反馈进行双闭环控制,PI (2)完成电弧电压正反馈调节,获取送丝电动机电枢电压目标值Vt,PI(3)以Vt为基准值完成电枢电压负反馈调节。当电源外特性为恒压或缓降特性时,系统自动选择等速送丝方式,由电枢电压反馈使送丝恒定,给定速度Usg由焊接电流调节旋钮预置。

预先设定Vt,此时采用电压反馈获得缓降的外特性,提高电弧的自调节能力。

2.2 控制算法

针对埋弧自动焊并兼顾焊条电弧焊、气体保护焊、碳弧气刨设备工作要求,电源外特性设计恒流、陡降、缓降和恒压4 种方式[5]。采用数字PI 调节器控制,其中恒流和陡降特性为电流反馈,缓降和恒压为电压反馈。数字PI 调节算法的差分方程为:

式中 uk(n)——调节器输出

e(n)——被控对象的目标值与采样值的偏差

Kp——比例系数

T ——采样周期Ti——积分时间

(1)系统以恒流特性工作时,偏差为:

e(n)=Ig-i(n)

式中 i(n)——采样输出电流

Ig——给定焊接电流

(2)系统以恒压特性工作时,偏差为:

e(n)=Ug-u(n)

式中 u(n)——采样输出电压

Ug——给定焊接电压

(3)系统以陡降、缓降特性工作时,目标电压或电流由Ug、Ig及选取的斜率μ 来确定

u(n)=μ[i(n)-Ig]+Ug

电压反馈偏差:e(n)=μ[i(n)-I]+Ug-u(n)

其中,陡降特性μ=-1V/20A,缓降特性μ=-1V/5A。T=0.25ms,Ti=20~30ms,Kp=0.01~2.0。

2.3 控制流程

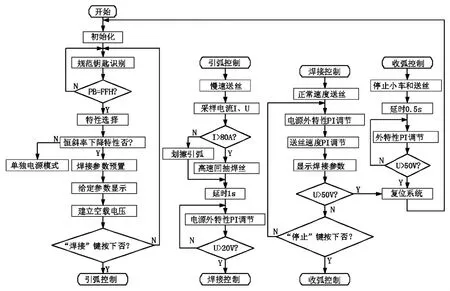

将埋弧自动焊划分为焊前准备、引弧、焊接和收弧4 个过程,采用模块化方法设计控制软件。过程控制流程如图5所示。

3 试验与应用

利用设计的单片机控制器对兰州石化职业技术学院焊接技术实训基地一台MZ-1000 型模拟控制式埋弧焊机(主电路为三相半控桥)进行改造获得了满意效果。改造后的埋弧焊机具有如下特点:

(1)可输出4 种特性,满足埋弧焊、焊条电弧焊、碳弧气刨和气体保护焊工艺需要;

(2)能够精确预置焊接参数并调整焊接工作点,焊接过程稳定时,电压和电流波动低于1 V 和10A(每秒);

(3)具有丰富的人机界面,焊接参数数字显示,可预置、存储、锁定参数,拓宽了焊机功能,操作性能和自动化程度显著提高;

(4)引弧、收弧自动智能进行,可根据焊丝与工件接触状态,自动选择引弧方式;

(5)电流调节范围拓宽,经调试,采用φ4 mm焊丝,电流在250~800A 范围均可正常焊接。

4 结论

(1)基于80C196KB 单片机设计的电源控制器和过程控制器能够满足埋弧自动焊数字化控制要求;两个控制器之间采用20mA 电流环串行接口通讯交换数据,电缆数量减少,稳定性高,极大的提高了施焊工作时的便利性。

图5 过程控制流程

(2)选择恒压或缓降特性时,控制器通过电枢电压反馈PI 调节器采取等速送丝方式;选择恒流或陡降特性,控制器采用弧压反馈的PI 调节器确定送丝速度,然后由送丝电机电枢电压反馈调节送丝速度,构成双PI 调节器的埋弧焊调节系统,效果良好。

(3)恒流、恒压、陡降和缓降特性可通过改变PI 调节器偏差计算方法实现,满足埋弧焊、焊条电弧焊、碳弧气刨和气体保护焊工艺需要。