飞机蒙皮裂纹补片修理技能实训实验平台的开发

闫 锋,付为刚,曾博涛

飞机蒙皮裂纹补片修理技能实训实验平台的开发

闫 锋,付为刚,曾博涛

(中国民航飞行学院 航空工程学院,四川 广汉 618307)

为了改善飞机结构修理技能实训教学设施,基于C++语言开发了飞机蒙皮裂纹修理补片制作平 台,实现了补片尺寸、铆钉数目以及铆接孔位置的自动计算和定位,并在CATIA V5环境下,对修理后的蒙皮进行了有限元建模受力分析及验证。实验结果表明,修补后的飞机蒙皮强度满足要求,实验平台设计方案可行。

技能实训教学;飞机蒙皮裂纹;补片;实验平台;有限元受力分析

目前我国大型运输民用飞机约3500余架,其采用的增压机身边界合金结构,包含机身增压段蒙皮和机身后部球面隔框腹板,在交变载荷的作用下将产生疲劳裂纹,如果不能在裂纹损伤扩展至极限之前进行有效修理, 将会严重危及飞行安全[1]。例如发生在1985年的日本航空123号航班空难(机型为B747- SR46),发生在1988年的美国阿洛哈空难(机型为B737-200),以及发生在2002年的中国台湾华航空难(机型为B747-200),都是因为飞机蒙皮出现严重疲劳裂纹所引起的。

我校作为培养民航机务工程人才的院校,基本技术实训教学是我校“学历+执照+英语”人才培养模式的重要组成部分。该实训教学的设置既满足本、专科教学要求,又符合民航行业规章(如CCAR-147规章)要求,可以开展行业从业人员基本技能培训,虽然特色鲜明,但也存在一些不足。现行的技能实训教学中,飞机蒙皮裂纹修理补片的制作是参考手册资料,由人工反复试凑计算尺寸,不但效率低,还使实训人员将大量时间用于数据计算而不是动手操作,计算错误也难以发现。此外,修补完成的蒙皮强度未做应力验证,修理的合理性不能得到证实。针对上述不足,开发了飞机蒙皮裂纹修理补片制作的实验平台。利用先进的计算机技术开发的该实训教学辅助实验平台,可以自动完成蒙皮尺寸计算,进行补片样式模拟,并生成铆钉孔的自动定位。这样既节约了准备时间,强化了技能练习的主体地位,提高了实训效率,同时也降低了修理差错,还由于增加了修理后蒙皮的强度验证,使得维修工作更加科学。

1 补片生成软件开发

在VS2010环境下,基于C++语言开发飞机蒙皮裂纹补片生成软件。

1.1 补片生成的基本原则

首先需要确定几个基本参数,包括:铆钉孔直径(记为);铆距(记为),4~6;边距(记为),2~4。在计算蒙皮尺寸时,需满足3个要求:(1)边距满足要求;(2)长和宽的铆距相同;(3)铆距在范围内。其数学表达式为:

1×=+2×(1)

2×B=+2×(2)

4×﹤﹤6×(3)

2×﹤﹤3×(4)

其中,1和2为变量符号,为裂纹的长度,注意这里的长度包含了止裂孔的直径。为裂纹的宽度。上述数据满足以下要求:(1)铆距满足能同时被和整除;(2)补片长度=×+2×;(3)补片宽度=2×+2×。

根据上述公式进行程序编写。需要注意的是,(1)式中实际上有3个变量,分别是1、和,因此需要3个循环来完成3个变量的迭代,以便找到合适的1和,并且满足条件的1和可能有多组[2-4]。

1.2 补片生成程序的开发方案

补片尺寸的C++语言计算程序开发流程如图1所示。

图1中,为钻孔直径,为裂纹原始宽度,为裂纹原始长度,为铆距,为基于裂纹尺寸计算的补片长度,为基于铆距计算的补片长度,为第1个大循环的变量,为基于裂纹尺寸计算的补片宽度,为为基于铆距计算的补片长度,为第2个大循环的变量。

计算程序中最核心的参数是铆距,整个程序就是要根据已知的参数寻找和检验铆距,一旦找到一个合适的铆距,也就找到了合适的铆钉数目,并能够计算出补片的尺寸。铆距是唯一能联系到补片的长和宽的参数。

由之前分析可知存在3个变量,因此设置了3个嵌套循环。最里面的循环对和进行比较,并通过比差、取余、相除的方式,求出铆距。这层循环要检验的值是否大于零,因为的倍数不一定能正好等于,所以当<0时,则>,则此时的倍数已经大于补片内框的尺寸,因此需要增加补片的内框值,也就是增加变量的值,即4×的值。然后对变量进行赋值,并重新进入这个最内层的循环,继续运行这个程序。值得注意的是,是有范围的,它的范围是8×<<12×,如果超出这个范围,就应该增大铆距,继续进行计算。因此,在程序中加入了一个if语句,目的是检验是否在范围内。

图1 补片生成程序的设计流程

图1检测程序的逻辑依然是在循环里比较与的差和商,以及它们取余的结果。通过最内层的循环,将之前算出的铆距带入程序,用差值来进行检验,如果满足程序就会进入下一步,计算出补片的长度范围和宽度范围,如果不满足要求,程序将会回到上一阶段继续寻找合适的铆距。

1.3 补片生成平台的开发及验证

在初始的界面上,已经标记好了3个大的板块:数据录入、数据输出和图像输出。可以输入目前的裂纹长度和宽度,同时输入钻孔直径和材料。测试软件时,若输入的材料为2024铝合金,钻孔直径为3 mm,裂纹初始长度为60 mm,裂纹初始宽度为42 mm,程序会自动生成补片尺寸和补片模拟图(见图2)。

图2 补片信息数据生成界面

从生成的界面上看到,输出的参数包括铆距、长边上的铆钉数、宽边上的铆钉数、补片长度和补片宽度,同时可以看到铆钉和补片的形状。

用人工计算方法对上述系统输出的参数进行验证。当铆距为12 mm时,长边上的铆钉数为8,即内框的实际长度为12×7=84 mm,此时内框的边距为24 mm,在范围内;宽边上的铆钉数为7,内框的实际长度为12×6=72 mm,此时内框的边距为30 mm,在范围内。说明软件的输出参数正确。

2 修理后的蒙皮有限元受力验证

对按照上述方法得到的修补后的蒙皮受力情况进行验证,以确定方案是否可行。

2.1 待验证的修理后的蒙皮

通过有限元建模来分析平台所得到的补片参数数据是否符合力学要求。若裂纹长度16 mm,裂纹宽度6 mm,钻孔直径3 mm,则由上述平台可得:铆距12 mm,长边上5颗铆钉,宽边上4颗铆钉,采用的铆钉型号为MS20426AD4-7,补片长度为60 mm,补片宽度为48 mm。

2.2 有限元建模的条件

由于飞机机身结构复杂,受力情况动态变化,为使有限元建模的受力分析更加准确,对有限元建模作出以下假设[4-6]:

(1)假设裂纹出现在飞机的非增压区域,可以通过钻止裂孔和加补片进行修复;

(2)由于飞机为薄壁加筋结构,假设裂纹出现在长桁之间,如图3所示。且裂纹的走向与长桁平行(此时裂纹在纵向截面内只受剪应力);

图3 飞机蒙皮裂纹的位置

(3)假设裂纹出现的区域很平整,就可以用平面代替;

(4)在受力情况方面,由于使裂纹扩展的力主要是在沿裂纹边缘的垂直方向,因此假设此裂纹受到一个垂直于裂纹方向的拉伸载荷= 80 MPa;

(5)由于止裂孔为圆形,因此可采用圆弧来代替止裂孔。

2.3 有限元受力分析

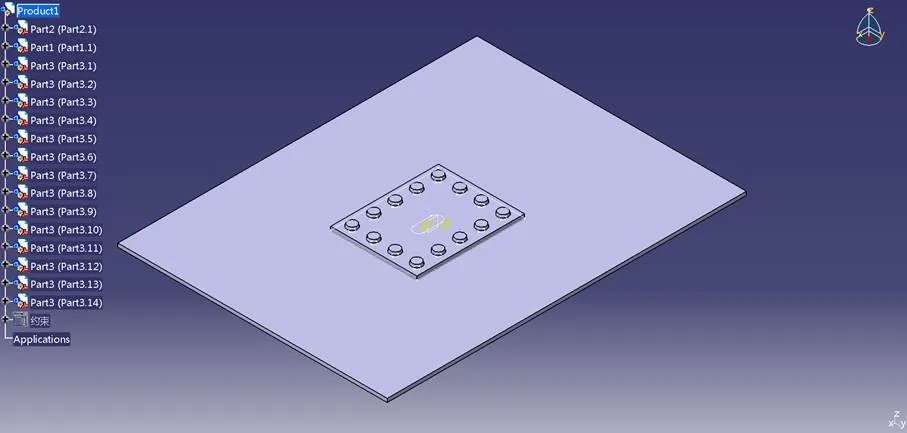

在CATIA V5环境下创建修理后蒙皮的3D模型。该模型由16个单元体组成,分别是:2 mm厚的铝合金2024的飞机蒙皮;2 mm厚的60×48的铝合金2024补片;14颗AN470AD3-5铆钉。如图4所示。材料类型选为铝合金,铝合金板的弹性模量为71.02 GPa,泊松比为0.33。对蒙皮的模进行网格划分,并设置应力方向的分量为80 MPa,如图5所示。

图4 修理后蒙皮的3D模型

图5 对模型施加力载荷

2.4 应力分布情况

对修理后的蒙皮逐渐施加载荷,其应力分布情况会发生相应的变化,在止裂孔附近应力增加最明显,其余部分应力分布较为平均。

随着应力增大,补片区域裂纹的垂直方向受到的应力很小,在图上这部分依然保持深蓝色,铆钉的颜色也是深蓝色。而在止裂孔边缘附近会出现较大的应力集中,这部分区域变成了绿色。当应力达到80 MPa时,应力分布图如图6所示。

图6 施加最大预设载荷时的蒙皮应力分布情况

此时,蒙皮所受的应力已经达到预设的最大值,在止裂孔边缘出现了较大的应力集中,在沿裂纹方向的止裂孔边缘区域已经变为红色,而在裂纹的垂直方向上,依然保持蓝色,说明这部分受力较小,铆钉也依然是蓝色,说明其墩头受力不大[7-9]。

2.5 受力分析结论

用CATIA V5进行有限元分析得出应力分布如图7所示,最大的应力出现在裂纹止裂孔沿裂纹扩展方向的边缘。由于拉力垂直于裂纹的扩展方向,在界面急剧变化处即止裂孔的两个端点处会形成应力集中,这与实际情况是一致的。应力集中区域的最大应力为252 MPa。根据第一强度理论,引起材料断裂的主要因素是最大拉应力。由于航空铝合金的拉申极限为412 MPa,因此蒙皮能够承受此拉应力[10-12]。

图7 蒙皮的有限元分析最大应力分布图

综上所述,在给定裂纹长度和特点的前提条件下,通过上述平台可以得到飞机蒙皮裂纹补片的几何尺寸和铆钉的安装位置。接下来即可使用专门的加工工具来制作飞机蒙皮裂纹补片。

3 结语

为改进飞机结构修理技能实训的教学条件,开发了此套飞机蒙皮裂纹补片修理实验平台,提高了学生的实训效率,完善了实训教学环节。该平台可以自动生成裂纹修理补片的几何尺寸和铆钉孔位置,蒙皮完成裂纹补片修理后,通过CATIA V5有限元建模受力分析及验证,可知修理后的蒙皮满足强度要求,因此该实验平台的设计开发方案可行。由于补片制作基本原理相同,针对不同形状的裂纹计算得到的补片尺寸不需要每次都进行应力验证,故蒙皮受力验证功能未内嵌到补片生成平台之中,但平台得到的补片数据依然可用。

[1] DENG Y M, LIU X, FAN Y, et al. Characterization of magneto-optic imaging data for aircraft inspection[J]. IEEE Transactions on Magnetics, 2006, 42(10): 3228–3230.

[2] 李艳,于克杰.某飞机机翼整体壁板损伤修理的有限元分析[J].力学与实践,2008, 30(1): 44–46.

[3] 罗守华,张伟,赵德春.飞机蒙皮修理补片对气动特性的影响分析[J]. 装备制造技术,2011(6): 43–47.

[4] 鄢东洋,吴爱萍,焦好军,等.沟槽蒙皮结构激光焊接应力和变形的数值模拟[J].焊接学报,2008, 29(11): 13–16, 113.

[5] 马寅佶,吴清,姚学锋,等.柔性蒙皮材料氦气渗透的细观机制[J].清华大学学报(自然科学版),2011, 51(5): 646–650.

[6] 张彤.飞机蒙皮厚度精确加工的最新技术: 以数铣替代化铣的绿色加工工艺[J].教练机,2011(4): 25–29.

[7] 王冲,鲁统利.飞机蒙皮埋头钉孔裂纹扩展有限元分析[J].上海工程技术大学学报,2011, 25(2): 117–120.

[8] 谭燕秋,张学忠,史三元.蒙皮效应在多层轻钢结构体系中的应用研究[J].山西建筑,2011, 37(31): 29–30.

[9] 鹿利单,郭阳宽,闫光,等.基片式FBG在飞机蒙皮测试中的对称补偿研究[J].传感技术学报,2016, 29(10): 1535–1541.

[10] 李艳,于克杰.圆形补片尺寸对飞机蒙皮胶接修理效果的影响[J].粘接,2010, 30(6): 64–65.

[11] 李艳,李小雷,曹俊彬.飞机蒙皮铆接修理的有限元分析与试验研究[J].机电产品开发与创新,2011, 24(4): 85–86.

[12] 代永朝.基于有限元法的飞机蒙皮裂纹加强补片优化设计[J].新技术新工艺,2014(11): 34–36.

Development of experimental platform for repairing skin crack patch in aircraft under the teaching environment of skill training

YAN Feng, FU Weigang, ZENG Botao

(Aviation Engineering College, Civil Aviation Flight University of China, Guanghan 618307, China)

In order to improve the training facilities for aircraft structure repair skills, a platform was developed for the production of aircraft skin crack repair patches based on the C++ language, and the size of the patches, the number of rivets, and the location of riveted holes were automatically calculated and positioned. The finite element modeling force of the repaired skin is analyzed and verified in CATIA V5 environment. The results show that the repaired skin strength meets the requirements. The experimental platform design scheme is feasible.

skill practical teaching; aircraft skin crack; patches; experimental platform; finite element force analysis

V215;G642.44

A

1002-4956(2019)09-0198-05

2019-03-23

中央高校教育教学改革专项资金项目(E20170502);中国民用航空飞行学院科研基金面上项目(J2014-31,J2018-57);中国民用航空飞行学院科研研究中心经费项目(JG2019-02)

闫锋(1981—),男,山东鱼台,硕士,副教授,研究方向为民用航空器维修理论与技术。

E-mail: yfcafuc@163.com

10.16791/j.cnki.sjg.2019.09.051