卡扣式导纱喇叭的设计

孙宝菊,边文广

(经纬智能纺织机械有限公司 技术质量部,山西 晋中 030601)

1 传统导纱喇叭

1.1 功能

细纱机的粗纱喂入装置由吊锭、导纱杆、横动导纱喇叭等构成。导纱喇叭在引导粗纱喂入时,在横动装置的作用下,在小于10 mm范围内作缓慢而连续的横向往复移动,以连续改变喂入点的位置,使胶辊表面磨损均匀,防止因磨损集中形成胶辊凹槽而减弱其对纤维的控制能力。从导纱横动轨迹看,粗纱与胶辊的磨损点不断变化可保证胶辊、胶圈弹性的快速恢复,避免二者在一个截面上磨损直至形成沟槽,从而延长使用寿命[1]。

1.2 安装

POM或增强尼龙材质的导纱喇叭经注塑成型,由制造厂直接安装到导纱扁铁上成为组件,发运到安装现场后,再逐段安装到罗拉滑座的矩形槽中,并进一步精调导纱喇叭相对于罗拉齿部的位置。在安装时,除保证导纱杆的高低位置必须合理之外,导纱喇叭横动喂入点也需要通过定位规准确对正罗拉齿部中心。目前导纱喇叭有单口、双口等多种形式,结构设计基本相同,大多是通过六角螺钉将导纱喇叭的连接板固定在导纱扁铁上,通过蜗轮副及偏心装置实现大周期上的小周期横动作用。

但是,在罗拉、摇架、胶辊等安装到位的情况下,精调导纱喇叭位置时操作空间狭小,且螺钉头在导纱喇叭连接板的背面不易对正扳手开口,因此安装、调整效率低,操作不便;另外,预先装在扁铁上的成串导纱喇叭在包装运输中互相穿插、交叠,易造成导纱扁铁弯曲、扭曲变形和导纱喇叭破损。

1.3 设计

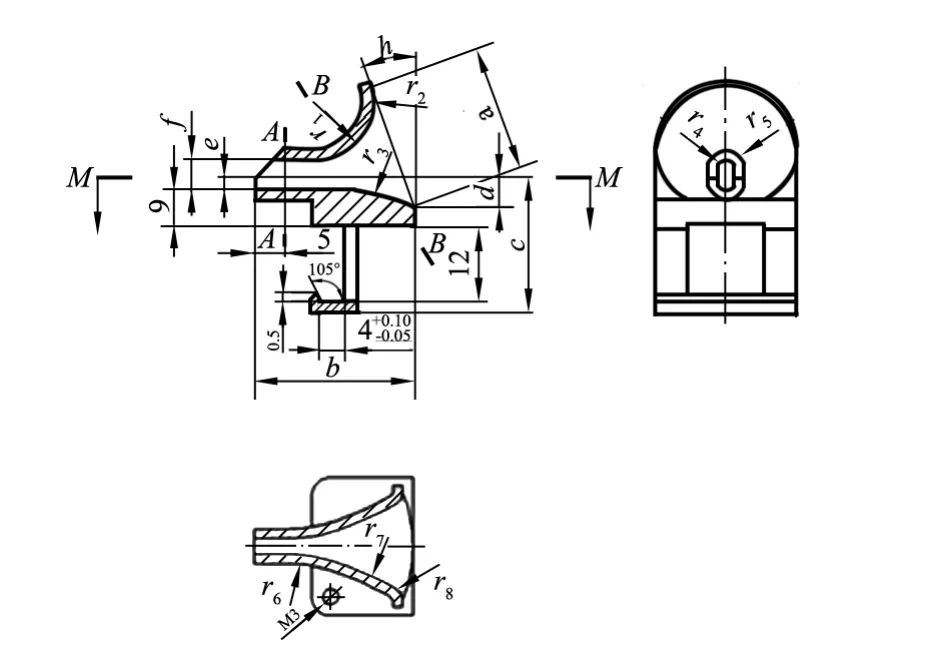

传统导纱喇叭设计见图1。由于通道总长度b较短,由直径为a的粗纱入口到长圆形r4×f的出口处,截面尺寸陡然变小,导致喇叭曲面顶部收尖、出口前存在向内凹的变形趋势,粗纱通道在出口前变窄,不利于粗纱在低阻力下通过。

图1 传统导纱喇叭

另外,传统设计受限于经验、手段和表达方式,其俯视图未能明确给出喇叭口水平面的尺寸变化或截面尺寸。安装用长圆孔位于导纱喇叭下部的连接板上,在连接板的背部松开或拧紧六角螺钉和横向调整其与罗拉齿部的相对位置时,操作不便。

2 卡扣式导纱喇叭的设计

传统导纱喇叭安装、设计及使用中存在缺陷[2-3],需要加以改进,思路如下。

2.1 采用卡扣式安装结构,如图2所示,由顶部凸出0.2 mm的圆弧面(未完全清晰标示出)、宽度为4+0.10-0.05mm 卡槽及上端90°、下端105°斜面构成,可完全消除导纱扁铁的制造尺寸偏差,依靠工程塑料的弹性变形卡紧导纱扁铁,同时设计M3螺纹孔用于紧定螺钉,以确保将导纱喇叭固定在导纱扁铁上。

图2 卡扣式导纱喇叭视图

2.2 增加两个截面曲线以便控制喇叭型面的曲率变化情况,A-A截面设置在左侧出口5 mm处,曲线形状及尺寸与出口相同,B-B截面设置在平行于导纱喇叭入口面且经过圆弧r1的中心,形状区别于圆形入口,特别设计为椭圆形曲线,B-B截面与喇叭顶部设计曲线和底部设计曲线相交之间的距离设为椭圆之长轴,短轴尺寸结合喇叭曲面的曲率情况合理设计(或在观察曲率变化的前提下稳妥调整),加上导纱喇叭原来的长圆形出口及圆形入口截面曲线,形成便于修改的4个可调截面控制曲线,达到使喇叭面曲率变化均匀,防止出现内凹。

2.3 完善水平截面M-M的设计,依据M-M截面与第二步4个截面控制曲线的交点,明确补足俯视图上的设计曲线,保证俯视图的完整性,并使导纱喇叭的出口处直线段、圆弧段r6、圆弧段r7、圆弧段r8连续相切,如图2俯视图所示,形成4条控制曲线,即:顶部设计曲线、底部设计曲线以及2条新增的水平面上的对称侧边设计曲线,满足喇叭曲面曲率的连续平缓变化,同时避免通道内凹。

3 卡扣式导纱喇叭的优势

3.1 从操作角度分析

由于新型导纱喇叭采用卡扣式结构,安装时可以借助较小的外力扩张卡扣开口角度,使导纱喇叭卡扣槽在低阻力下卡装到导纱扁铁上,借助圆弧凸起、90°圆直角、105°斜面上宽下窄的特点,适应导纱扁铁在宽度和厚度方向的制造偏差,达到一定的接触弹力及摩擦力,以克服粗纱张力引起的横向窜动,同步于横动装置,在弹力不足的情况下,还可借助M3螺孔的紧定螺钉进一步增加紧固力,确保连接强度,保证精确定位。

3.2 从调整位置角度分析

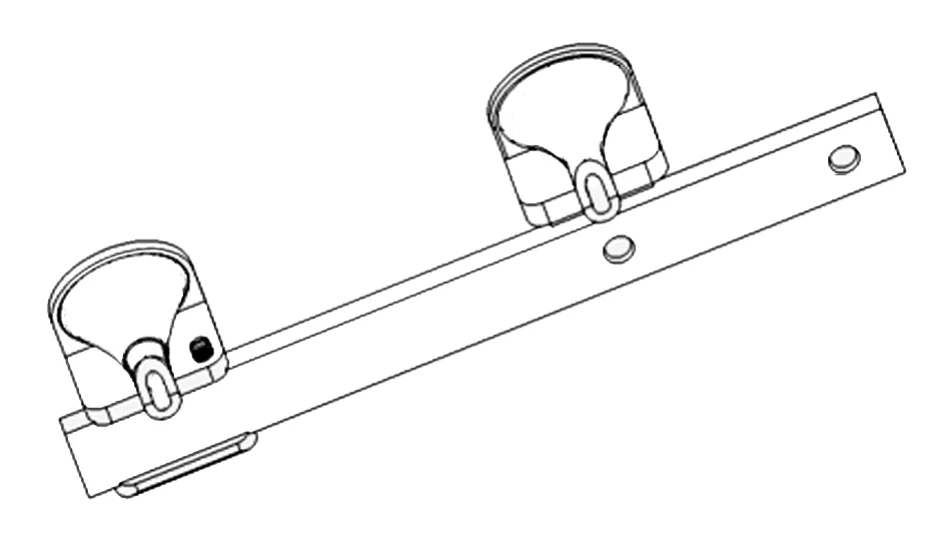

由于M3螺孔的位置处于导纱扁铁的厚度端面,而非背部宽度面,有利于改善操作空间的范围,单人即可在细纱机单侧完成调整操作,避免了双人在两侧配合操作的不便,或松开、紧固时不易直视六角头的情况。导纱喇叭安装示意见图3与图4,其中图3为靠近后罗拉及粗纱出口方向(左侧为新型,右侧为传统结构),图4为远离后罗拉及粗纱喂入方向(右侧为新型,左侧为传统结构)。

图3 靠近后罗拉及粗纱出口方向(左侧为新型)

图4 远离后罗拉及粗纱喂入方向(右侧为新型)

3.3 从相关联的导纱扁铁角度分析

卡扣式安装形式,除需要导纱扁铁两端各配一个用于连接各段延长作用的螺孔外,无需再为每个导纱喇叭连接板上的安装长圆孔配钻螺纹底孔并攻丝,从而减少了钻孔、攻丝工艺所需的刀具费用及相关生产费用。如,一台1008锭细纱机需要1008个导纱喇叭,采用卡扣式导纱喇叭即可减少1008个螺纹孔的加工,提高了制造效率。

3.4 从包装运输的角度分析

将新型导纱喇叭合并装入袋中,与导纱扁铁直接装箱发运,可改善预先安装导纱喇叭占用空间大、交叠、交错引起的纠缠问题。使用导纱喇叭定位规,直接在纺纱车间或安装现场卡装导纱喇叭于导纱扁铁上,一次即可安装并调整到位,若后期使用过程中需更换拆装、调整操作亦同样方便。

4 结语

新型卡扣式结构导纱喇叭成本低、操作简便,优势明显,值得推广应用。在“创新驱动”的新势态下,细纱机不仅在产业链、智能化、自动化等大系统工程环境下提出了创新理论和具体实例,也有整节装配、简化传动系统等通过局部结构改进提升安装效率的措施,更有在单个零部件上精益求精的改善设计。总之,我们同处在创新的洪流中,要勇立潮头、敢于创新与尝试,才能赢得前行和发展的机遇。