计算机一体化控制喷气织机用筘气压值检修仪

郭 康

(国家纺织器材质量监督检验中心,天津 300308)

0 引言

目前,我国无梭织机的规模空前发展,且呈逐年增加的态势[1]。织机主喷嘴喷出的气流将储纬器上的纬纱均匀地带入喷气织机用异形筘(以下简称“气筘”)异形槽内,借助辅助喷嘴喷射出的接力气流,使纬纱在织口中平稳匀速飞行,最终完成引纬、打纬动作。因此,需要有对气筘气流槽内的压缩气流动态指标进行检测的仪器,以保证每片气筘在上机使用前均能够达到使用要求[2]。

1 现有检验仪器的弊端

按照每台喷气织机每年3片气筘的用量,国内织造企业每年需要使用气筘数量可高达上百万片,需更换的约占1/3,而每片气筘在织物更换品种时,可重复使用6次~8次,每次上机前均需重新校验。

目前,多数国内织造企业采用新气筘上机人工调整、维修气筘采取返厂维修的方法,费用高、时间长。而气筘制造企业由于原材料价格上涨,用工成本增加,其盈利空间也逐年降低。

目前,大多数气筘制造企业使用由国家纺织器材质量监督检验中心制造的气筘检测仪和修筘仪。采用1台检测仪配备1台或2台修筘仪,其正常的工作流程为:将气筘放入检测仪进行检测,根据检测结果、操作人员再将气筘拿到修筘仪上进行修磨,修磨后再次将气筘拿到检测仪上进行检测;如果不合格还要再次在修筘仪上修磨,这就要求操作人员在2台仪器之间往返数次,如果是新手还要进行更多次往返工作,费时费工[3]。

鉴于此,需研发出计算机一体化控制喷气织机用筘气压值检修仪,使原来2台仪器的工作只需在1台仪器上完成,可使制造企业在该工序减少1/3的用工成本,同时可减少往返时间,避免来回搬运气筘造成不必要的磕碰或损伤,大幅减轻了操作人员的劳动强度。

2 计算机一体化控制气筘气压值检修仪

2.1 设计思路

将反射气流折射理论引入检测方法,研究气流在槽内螺旋运动方式,最终决定采用辅喷嘴喷射气流按一定的入射角度射入筘槽,并使其在筘槽内形成螺旋气流折射进入皮特管。因筘片质量产生的压力变化均被传感器接收,喷嘴的位置形态与织机辅喷嘴一致。因此按照文献[4]进行测定,这种形式检测的气筘气压值变化状态符合实物质量。有关筘检测方面的发明专利见表1。

计算机一体化控制喷气织机用筘气压值检修仪采用Mictosoft Visual Studio平台编制控制程序,采用设计接口电路和AD转换器。根据数理统计方法,通过实验总结出调校工艺,为编制调校工艺程序提供基础参数。

2.2 组成

喷气织机用筘气压值检修仪由检测单元和修磨单元组成。整个仪器主要由基座、工作台面、测量系统(传感器)、PLC(控制系统)、人机操作界面、伺服控制器、驱动设备(电机)、储气调压系统和气动控制系统等构成[5]。

表1 有关筘检测方面的专利

2.3 工作原理

该仪器平台程序分为3个部分。

第1部分:检测数据的收集。根据不同织机的工作原理,建立不同规格型号气筘气压值数据库(主要通过标准筘采集)。

第2部分:控制检测部分按照程序要求完成检测动作、接收检测数据,并与标准库内同型号标准筘的标准示值比较分析,绘制曲线图并显示。

第3部分:根据数据曲线图指导修磨仪对气筘进行修磨。

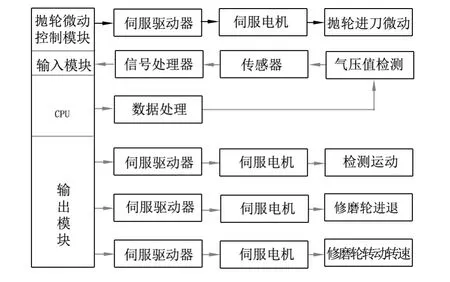

2.4 电气控制系统

检修过程多个元器件的协同动作需要PLC指令精确控制,以实时传输和处理各种数字信号和模拟量信号。电气控制系统由检测系统、控制系统、传输运算系统和工作系统(修磨)组成[6],见图1所示。

图1 检修仪PLC及电气控制系统框图

2.5 工作台面

检修仪工作台面采用碳钢浇铸工艺,其结构稳定、不变形,受环境影响较小,经高精密磨床精磨而成,其长度为5000 mm,宽度为600 mm,夹持筘工作面对导轨的直线度为0.05 mm/(1000 mm),平面度为0.03 mm,在工作台面同侧安装双导轨。其导轨采用BSG25-4000型韩国SBC高精密导轨,滑块为SBG25SL型。

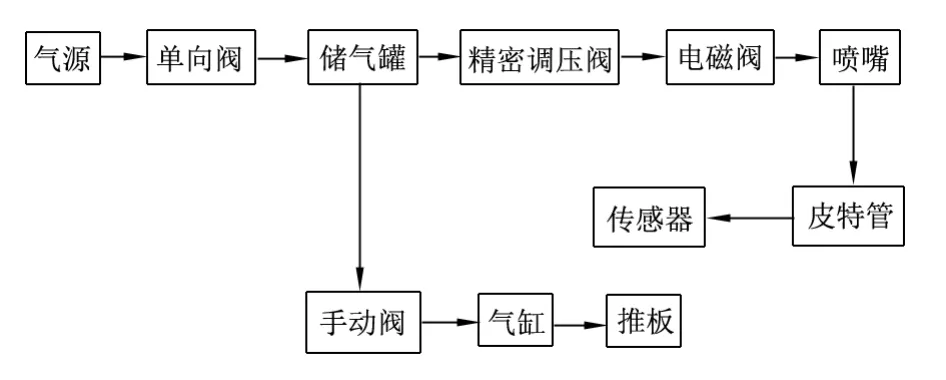

2.6 气动控制系统

气动控制系统如图2所示。

图2 气动控制系统框图

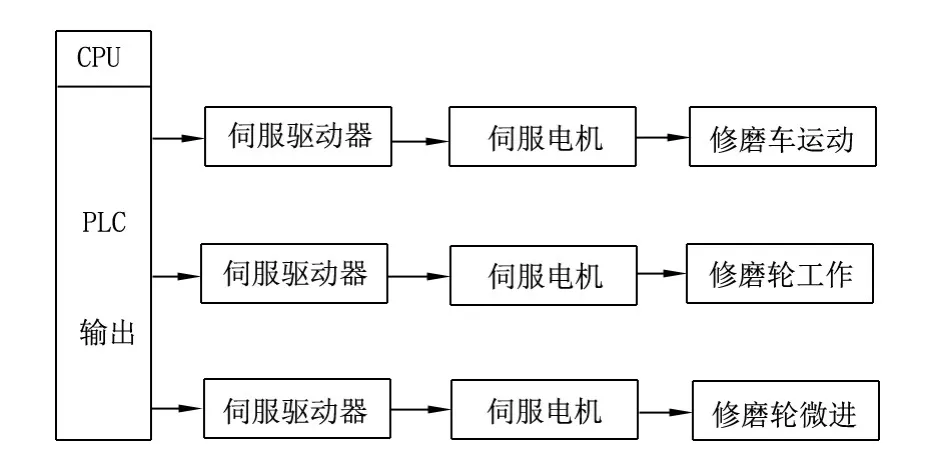

2.7 修磨单元工作系统

修磨单元工作系统由控制系统、电机、进刀微动系统和抛轮组成。该系统的参数为:最大修筘长度为3500 mm,抛轮上下装置的调整范围为60 mm,抛轮前后伺服微调装置的调整范围为15 mm,走车速度的调节范围为1 mm/s~180 mm/s,抛轮转速为1500 r/min~2500 r/min;适用气流槽的高度为50 mm~70 mm;总功率为500 W。修磨单元系统框图如图3所示。

图3 修磨单元系统框图

根据数据统计的方法,将通过多年实验和企业生产经验总结的修磨工艺作为编制调校工艺程序的基础参数。修磨单元的抛轮进刀微动系统,采用双蜗杆系统使得伺服电机每旋转一周抛轮进刀为0.05 mm。

2.8 检测单元

模仿气筘在织机上的工作状态,采用立式夹筘方式双喷嘴结构,最大有效测量距离为4500 mm;气压值接收距离:一是检测气流槽下边夹角为12°的气筘,其喷嘴至皮特管接收孔之间距离为80 mm(多数以日本机器为主);二是气流槽下边夹角为6°的气筘,其喷嘴至皮特管接收孔间距为110 mm(多数以欧洲织机为主)。气流槽高度微调系统调整范围为50 mm~57 mm,测量速度为3 m/min,测量精度为±0.1%。

3 工作状态

3.1 操作人员按照工艺要求,将被测气筘的规格型号输入计算机,然后将气筘放于夹板中夹好,在计算机检测仪控制页面中点击开始,检测单元开始工作,对气筘进行检测,同时把检测数据传输给计算机。

3.2 计算机根据实测数据,与数据库内同规格型号标准气筘的数值进行比对,并根据各点的差异绘出曲线图和各点需要修磨的位置和修磨深度。

3.3 修磨单元按照计算机绘制的曲线进行修磨,第一遍修磨完成后,修磨机自动返回到起点。

3.4 检测仪再次对气筘进行检测,检验修磨后的实际情况,检测后计算机自动比对,是否符合标准气筘的各项参数。如果合格,即工作完成;否则计算机会再次启动修磨仪按照新的检测数据对气筘进行修磨,直到合格为止。

4 结语

计算机一体化控制喷气织机用筘气压值检修仪,已经在天津市科技委员会完成立项,项目编号为09ZHHJGX31300。该仪器具有操作简单,对操作者的技术水平要求不高,检修速度快,精度高等特点。对生产质量控制提供可靠的测试数据,能够保证产品的质量稳定,为企业的发展、提高产品质量和降低企业生产成本发挥重要作用。