水刺生产线关键技术研究现状及发展趋势

杨 雷

(中原工学院 机电学院,郑州 450007)

0 引言

《纺织机械行业“十三五”发展指导性意见》列入了59项“十三五”期间重点科技攻关项目,其中非织造布机械项目有5项[1]。非织造水刺技术是通过高压水流,实现对纤维网加固,形成具有一定面密度和强力的非织造布。水刺法非织造布具有手感柔软、垂直性好、吸湿性好、外观光滑、不起毛等特点[2],其全球需求一直呈增长趋势[3]。水刺法非织造布的应用领域有卫生用品、医疗用品、工业用品以及家居用品等[4]。

1 国外非织造水刺设备发展现状

水刺机于1975年由美国杜邦(Dupont)和奇科皮(Chicopee)公司开发成功,实现工业化制造是在1985年。由水刺机生产的纺织品外观比其它非织造材料更接近传统纺织品,尽管水刺法工艺发展较晚,但其目前也已成为增长速度最快的非织造工艺之一,且已应用于在纺粘非织造材料、机织物、针织物和纸浆粕材料领域[5]。

1.1 福来司拿(Fleissner)公司

德国福来司拿公司是国际上最主要的水刺设备供应商,同时可提供技术支持,也设计完备的安装解决方案。该公司与德国萨克森纺织研究所 (STFI)合作开发的Fleissner SteamJet生产线,与AquaJet生产线相似,均是利用蒸汽喷射头上成排的孔中喷出高压蒸汽对非织造材料进行缠绕,从而使其加固。高压蒸汽的温度非常高,可有效地防止产品收缩,并且省略了烘干步骤。

Fleissner SteamJet生产线固结的优点:① 在高压蒸汽冲击力和热熔加固同时进行提花或开孔;② 可利用网带或滚筒进行单面或双面加固;③ 高温高压蒸汽可以起到消毒、杀菌的作用;④ 适用于各种合成纤维、长丝及天然纤维等;⑤ 也适用于克重为15 g/m2~100 g/m2的纤网产品。

此工艺用于加工对水敏感型纤维(如超吸水性纤维、PVA等)的非织造材料时,表现出良好的性能。工艺为首先利用热粘合技术,在烘箱内进行预加固,再利用Fleissner SteamJet生产线进行最终的加固和提花[6]。

对于实验室或刚涉足该领域的工厂,Fleissner MiniJet设备是非常合适的。该设备幅宽已标准化,有1000 mm和500 mm两种,性价比高。其工作压力可以达到40 MPa,速度可以达到55 m/min,其运用了一种移动式整体安装系统,可使安装成本降到最低。

福来司拿公司高速泡沫轧液机使加工速度从60 m/min~70 m/min提高到200 m/min。在原料水刺之前通过轧液机增加了水刺缠结预加固工序,从而提高水刺的加工速度。

福来司拿公司还在水刺生产线上配备了开孔和提花滚筒,这样可以在水刺生产过程中赋于纤网更多的外形特色、良好的手感以及优良的使用性能,如擦拭布的吸湿性或防污性等。

Fleissner AquaJet为了提高非织造材料的横向强力配备了扩幅装置;利用已获专利的摆动式喷头可加工出表面均匀且无水纹痕迹的非织造材料,适用于加工涂层底布的厚重非织造材料。

基于英国利兹大学的一项专利,福来司拿公司的Hydrospace AquaJet生产线能加工出含有管状中空结构的非织造材料,这些中空结构在水刺过程中会填充满水、凝胶或固体物质。其典型的应用是填充有液态皂或洗液的非织造材料。带有中空结构的Hydrospace纤网,其吸音能力大幅增强,非常适用于汽车的吸音材料。

此外,福来司拿公司还为加工人造革和高档运动纺织品提供一种新型水刺生产线Fleissner Composite AquaJet,此生产线是以静电纺纳米纤网和裂膜聚醋纤维为原料[7]。

1.2 立达—帕弗杰特(Rieter Perfojet)公司

Rieter Perfojet公司JETlace Essentiel新技术展示了水刺技术的新发展,它可以生产30 g/m2~80 g/m2克重的水刺非织造产品,生产线产能达2700 kg/h,有4种可供选择的幅宽,也可根据地点的不同设定机器的具体方位。此套生产线的设计、优化和安装均以节约维护、运转费用为第一原则。据了解,该机器安装只需4周就可完成,随后4周完成调试,该生产线生产效率可达到预期的92%。此外,JETlace Essentiel生产线采用可循环使用水技术,可循环99%的水资源,能有效降低成本。

目前,世界各地正在使用的Rieter Perfojet水刺生产线有150多套。Rieter Perfojet是唯一可同时提供纺丝成网与水刺2种技术的公司,利用这2种技术相结合的工艺方法,Rieter Perfojet开发了SPUNjet生产线。此生产线生产的水刺非织造布首次同时获得蓬松度、柔软性、抗拉强力和MD∶CD值接近1的性能。该工艺方法提高了水刺非织造布的质量,增加了水刺非织造布的种类,提高了市场竞争力[8]。

1.3 特吕茨勒公司

特吕茨勒集团是全球领先的纺织机械制造商之一,是纺纱准备、非织造和人造纤维行业设备系统制造及纺织机械零部件制造的专家[9]。

特吕茨勒非织造公司与福伊特造纸公司携手,开发、提供湿法水刺非织造布成套方案。福伊特公司是造纸行业的先行者,而湿法成网非织造布的成网方式与造纸类似,即将纤维和水的悬浮液过滤到穿孔带上,形成均匀的纤维网。特吕茨勒AquaJet水刺设备可以获得完美缠结的非织造布,且可根据需要进行提花。通过仔细选择纤维原料以及设备的配制,生产出了具有较高湿强的非织造布,只含纤维,不含任何化学添加剂,高比例的木浆有助于非织造布的可冲散性,少量使用的再生木质纤维确保了非织造布的湿强。该产品据称是第一个可在水中分散、使用后可100%降解的非织造布。该产品使用的纤维原料价格较低或适度,湿强较好且触感柔软。目前,福伊特的水压成型器(HydroFormer)与特吕茨勒非织造板块的AquaJet、烘干机、卷取机以及后道的水处理及纤维回收装置形成了一个具有强大竞争力的生产线组合,且已不局限于生产湿巾[10]。

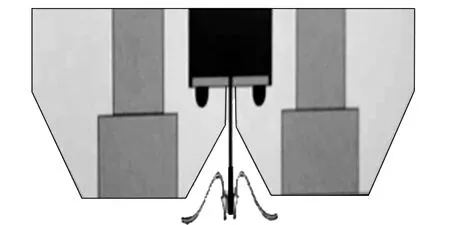

特吕茨勒自主研发的高刚性水刺头(见图1)能够承受高达40 MPa的水压,水刺头内部无过滤器,无湍流的双腔室设计,流体优化,用于水针板的O型自密封圈设计可以达到较低压力,生产完美的产品,也可以达到节能减排的作用。

图1 水刺头

特吕茨勒非织造公司可以提供模块化的Aqua-Jet水刺单元,能切实地针对不同产品和材料进行配套,独特、快速、高效。根据产品和材料的不同,水刺设备的加持系统、脱水系统、水刺头的数量和位置可以自由设计。AquaJet水刺机能够有效地对纤维进行缠结、提花和打孔。在生产中,设备维护简便、易操作,实用性也是其重要优势。

2 国内非织造水刺设备发展现状

2.1 概况

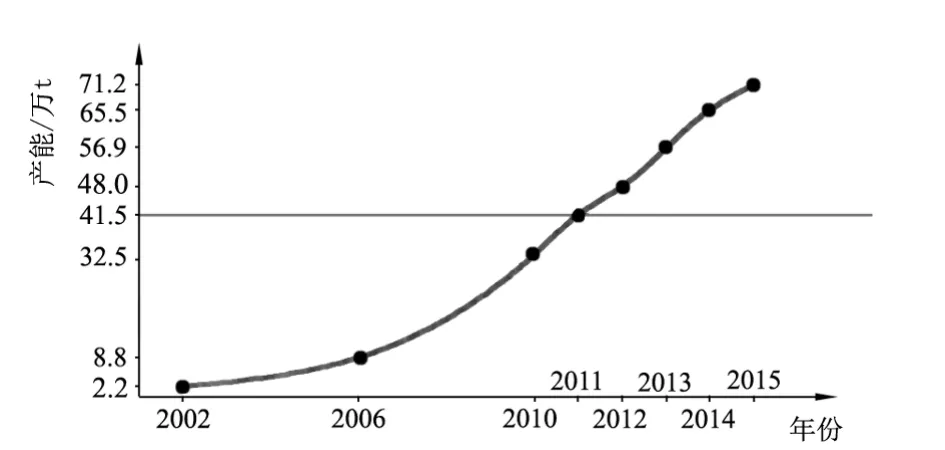

国内水刺机自20世纪90年代开始引进,21世纪前后至少安装了10条水刺法非织造生产线,多为进口现代化设备,投入运行后,主要供应迅速发展的革基布、揩布和医疗用品市场。据中国产业用纺织品行业协会水刺非织造分会统计,截至2015年末,国内共有水刺法非织造布制造企业123家,水刺法非织造生产线249条,比2010年的160条增加55.63%,年均增长9.25%;产能达到71.2万t,比2010年的32.5万t增长119.08%,年均增长16.98%;实际产量约为49.8万t,比2010年的23.2万t增长114.66%,年均增长16.51%,水刺法非织造布占国内非织造布比例达10.27%,比2010年提高约2个百分点[11]。我国水刺法非织造布产能走势见图2。

图2 我国水刺非织造布产能走势

水刺法非织造布是非织造布中技术含量高、产品风格好、应用领域广、备受消费者青睐的品种之一。水刺技术通过与不同工艺、不同纤网、不同原材料进行复合,可生产出高性能、多功能性产品,进一步提升了水刺非织造布产品的应用领域及附加值[12]。

我国纺织企业中的上市公司年报或招股说明书显示,我国纺织产业有3个弱点:① 产品以中低档为主,附加值不高;② 出口方式一般为代工(OEM)或贴牌(ODM),几乎无自有品牌(OBM);③几乎无专利特许的出口。所以,我国纺织产业在全球价值链的3个环节中具有比较优势的仍是生产环节,在技术研发、品牌营销等环节还处于相对劣势[13]。国内制造的水刺非织造布成套设备与国外先进设备相比仍有一定的差距,主要表现在设备可靠性低,自动化、信息化程度低,工程工艺水平低等方面。目前,主要水刺生产线设备制造商为恒天重工股份有限公司郑州纺机工程技术有限公司和常熟市飞龙无纺机械有限公司。

2.2 恒天重工股份有限公司

2017年5月,由恒天重工等单位设计制造的“宽幅高产水刺法非织造布成套装备”通过科技成果鉴定[14]。其推出的水刺机具有模块化设计,不同模块可按用户需求进行组合,满足差异化要求;水刺头压力高达50 MPa,可满足牛皮纤维水刺、针刺布修面等生产要求;采用直轴式抽吸辊筒,透孔率更大,腔内负压均匀稳定,抽吸效果好,具有更低的能源消耗;运用整体狭缝式水流通道,水刺更均匀稳定;采用水压自密封形式,密封稳定可靠,水刺板更换方便快捷。

恒天重工新型水循环处理系统适用于将水刺后的污水进行回收处理并循环利用,通常包括气水分离器、抽吸风机、平流气浮、砂过滤、单袋过滤、储水器、高压泵、球形缓冲器及配套管路。利用抽吸风机产生的负压水刺机抽吸辊筒或抽吸箱内的气水混合物抽吸到脱水机,在罐体内高速旋转实现气水分离。抽吸效率高,抽吸负压最高可达40 kPa。气浮过滤、砂过滤和单袋过滤组成的多重过滤系统,配合水刺头滤芯的使用,保证水刺用水品质,减少水针板的堵塞概率。高压泵变频控制,方便调整供水压力,最高达50 MPa。合理的管路设计和球形缓冲器的使用,保证供水压力稳定,供水管道振动小。此系统几乎可以实现水刺用水的100%循环使用[15]。

圆网烘燥机采用圆网热风穿透式烘干,圆网直径为1400 mm,1900 mm。加热方式多样,如油加热,饱和蒸汽、天然气直燃。全机密封性能好,高效循环风机,抽吸力强,风量大,热风利用率高。烘房内部与热风接触部分全采用304不锈钢。参数模块化设计,可实现网数、加热方式、幅宽等快速组合。

根据产品适用性的不同,郑纺机目前已开发研制出的水刺生产线主要有:双梳直铺水刺生产线、两梳一铺水刺生产线、两梳两铺水刺生产线和用于纯棉水刺的纤维脱脂生产线。

2.3 常熟市飞龙无纺机械有限公司

常熟市飞龙无纺机械有限公司专注非织造工程技术研发30多年,已向国内外企业提供百余条水刺生产线,为我国水刺行业发展作出了显著贡献。未来,飞龙无纺机械的目标是实现非织造机械的智能化,争取将目前生产线减少到一条线一个人,使生产线实现智能化控制、生产预警等功能[16]。

飞龙FLL-BG118型水刺法非织造生产线机幅有2.2 m~4.0 m多种选择,其布卷的速度可以达到80 m/min。整条生产线的配置方案为:梳理成网+交叉铺网+水刺。此条生产线采用数字通讯总线,较传统模拟控制具有更高的控制精度和抗干扰性,采用闭环矢量控制,速度精度高,传动辊间的高精度同步保证产品张力恒定,防止意外牵伸。水刺头采用进口不锈钢材料,内置稳压过滤装置。供水系统有低压输出、精滤、高压泵、稳压器、防腐高压管输出,水刺头流量由压力PLC自动控制。该生产线产品主要有湿巾、擦拭布、美容护肤、医用卫生、皮革及植绒布基材料,等。

飞龙FLL-BG116型水刺法非织造布生产线的布卷速度可高达150 m/min。生产线的配置方案为:梳理+高速杂乱成网+水刺。工艺流程:高速杂乱梳理→高速杂乱梳理+合并→水刺→圆网烘燥→在线监测→卷取。高速杂乱型梳理机MD∶CD可达3∶1。该生产线生产的产品松软,主要有湿巾、卫生擦拭材料等。此外,该公司还有FLL-BG200型水刺生产线,生产可降解、可冲散环保水刺布;FLL-BG220型水刺生产线可生产面膜、化妆棉和女性护理产品,等。

3 国内水刺技术发展趋势

3.1 智能化生产线设计

放眼全球纺织行业生产过程,近年来取得的技术成果主要体现在工序间的连续化、操作过程的自动化、生产管理的信息化等方面[17]。我国的科研工作者在自动化水刺生产线研究方面取得一定的成果。近年来无人化工厂是发展的一大趋势,也是“中国制造2025”发展战略的方向。智能化水刺生产线是传统纺织工艺技术与现代电子信息技术的跨学科融合,将传感、通信、人工智能等新技术引入水刺生产过程形成的高科技产品。同时,水刺生产线引入企业资源计划(ERP),形成智能化水刺生产线是未来的一大发展趋势。

实现生产计划智能化、上料智能化、水刺智能化、搬运智能化、包装智能化和存储智能化是实现智能化生产线的基础,再运用ERP系统把现有生产线上的各类智能化纺机串联起来就实现了智能化水刺生产线。

3.2 现有水刺生产线并行发展

现有水刺生产线种类繁多,型号各异,而水刺生产线的多样化是由产品的多元化决定的,鉴于产品的多元多样,各型水刺生产线才会在行业内都占领着特有的市场,只有保证现有水刺生产线的并行发展,才能不被多元的市场淘汰。

3.3 节能化设计

节能化设计包含机械轻量化设计和降低水刺能耗设计。

轻量化设计包括结构动力优化设计、新材料的选取和多学科的综合优化设计等。我国的机床行业正在顺应时代潮流,响应国家可持续发展政策,为此我国的装备制造企业必须突破传统制造业的瓶颈,努力研发新材料、新结构、新工艺等来推动装备制造业向绿色、健康、节能、高效、高产的方向发展。国家现在提倡绿色制造、绿色生产,水刺机的生产制造环节,绿色节能显得愈加重要。

水刺加固是非织造生产中应用较广泛的一种技术,水刺机的幅宽和水刺频率直接影响产品产量和质量,因此,水刺压力很重要,意味着要付出很高的能量消耗。水刺机水刺耗能占整条生产线的80%以上。

水刺生产线设备运动部件实行轻量化设计对设备减重、节能和提升设备的动力学性能及可靠性有一定的指导意义。

3.4 降低生产成本

目前国内水刺法生产成本主要有原材料、能源消耗、人力等,其中占比最大的是原材料,原材料占比超过水刺法非织造布总成本的1/2。尽量减少切边量、减少非正常停机时间、提高生产线的可靠性、科学安排加工品种等都可以有效的降低原材料成本,从而快速拉低总成本,提高制成率。提高生产线的整体自动化、智能化可以有效的控制能源消耗和人力成本。

因此,在制造水刺生产线时,考虑降低水刺生产成本的因素也是未来的一大趋势,以有效地提高水刺生产线在市场上的竞争力。

4 结语

我国水刺生产线设备在未来各机型实现自动化的前提下,保持并行发展,形成全面自动化、智能化水刺生产线,是未来市场发展的一个趋势。为了实现水刺机稳定高效、节能减排是今后的研究热点。从环保、绿色生产的角度,使用新材料、水刺生产新工艺、降低水刺非织造布的生产成本是我国水刺生产线提升与发展的必由之路。我国非织造行业智能化程度还不够高,水刺生产线上的设备智能化发展空间大,行业内自动化、智能化的普及必然是未来发展的一大趋势。