加工裂化减压塔顶污油并入混柴的优化改造

李佳兴

(山西潞安煤基清洁能源有限责任公司,山西 长治 046000)

本加氢裂化装置由反应部分、分馏部分、吸收稳定部分和膜分离部分组成,原料为加氢精制尾油和重柴油,经过加氢精制反应,裂化原料中已不含有烯烃和含氧化合物,加氢裂化的主要功能是将大分子裂解为较小的分子,原料的组成取决于加氢精制装置的操作条件,主要产品为LPG、石脑油、柴油组分,尾油全循环。

1 工艺原理

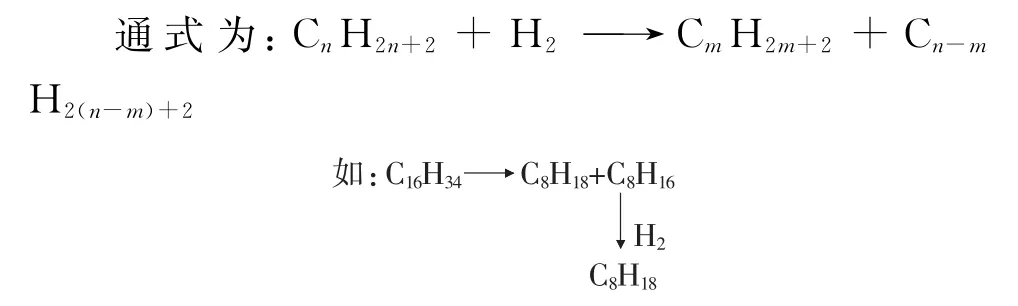

加氢裂化反应是重质蜡油在354℃~395℃,8.0MPa,催化剂存在的条件下,长链烷烃的分子发生裂化反应,然后加氢生成所需要产品分子大小的过程。

1.1 加氢裂化单元工艺流程简介

1)由精制单元的精制尾油和加氢裂化单元的减压塔底循环油混合,经泵升压与H2混合,换热、加热后进入加氢裂化反应器,在H2、催化剂、适当的温度压力条件下发生加氢裂化反应,将精制尾油转化成柴油组分和石脑油产品。

2)精制单元的重柴油经泵升压与氢气混合,再换热、加热后进入柴油加氢降凝反应器,在H2、催化剂以及一定温度压力条件下发生加氢异构降凝反应,经高分系统分离后进入分馏部分,分离出柴油并至罐区。

3)精制单元的分馏塔顶气和裂化单元的分馏塔顶气和粗石脑油进入吸收稳定部分,产出石脑油产品和LPG,送至罐区。

4)精制单元和裂化单元的低分气进入膜分离,膜分离氢气至PSA单元进一步提纯氢气,非渗透气进入吸收稳定系统回收LPG。

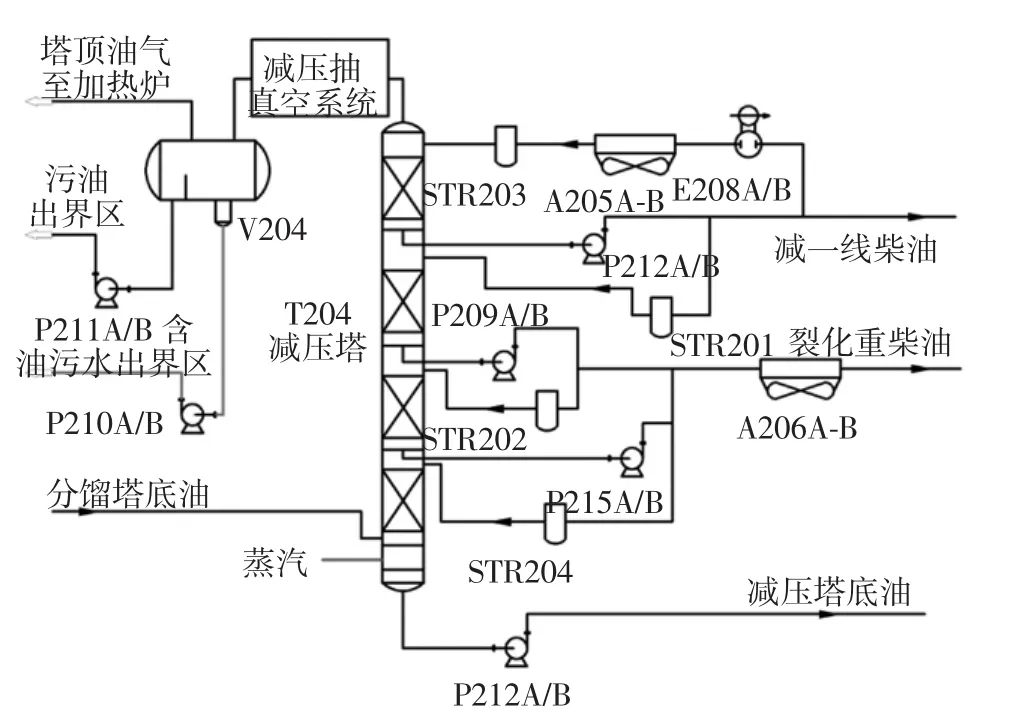

本文就精制单元的精制尾油和加氢裂化单元的减压塔底循环油部分进行讨论,流程图由图1所示。

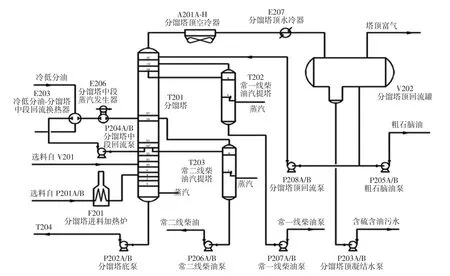

图1 精制单元流程图

操作参数:原料入口温度290℃;塔顶压力10.6kPa;塔顶温度60℃;塔底温度290℃;

1.2 减压塔系统

减压塔设计有四个规整填料床层,进料从塔的第四床层下,减一线柴油从第一床层底部抽出,减二线和减三线分别从第二床层和第三床层底部抽出,减压塔设置塔顶循环回流、减一线、减二线、减三线和减顶油气处理。

1.3 减压塔压力和塔顶系统

塔顶气经减顶空冷器部分冷凝,凝液进入减顶分水罐(V204),不凝气进入减顶一级抽空器;塔顶负压80mmHg,由减顶一级抽空器和二级抽空器来维持。抽空器用低压蒸汽作为动力。进入减压塔顶分水罐(V204)。减压塔顶分水罐(V204)进行气、液、水三相分离:

1)气体送至加热炉炉膛(F201)烧掉,以免污染大气;

2)污油经泵(P211)间断排出装置,送至界区外;

3)含油污水经泵(P210)送出装置。

1.4 减压塔各侧线柴油抽出和塔顶温度

减一线馏分自塔顶第一段下部的集油箱抽出,经泵升压,一部分发生0.5MPaG蒸汽,再经空冷器冷却至60℃返回第一段填料上部喷淋。减顶回流流量来控制塔顶温度。另一部分作为减一线柴油产品抽出,剩余部分由流量控制返回至第一段填料下部喷淋。

减二线自第二段填料下部集油箱抽出,经泵升压后,经空冷器冷却至60℃后作为还原用重柴油出装置。另一部分由流量控制返回至第二段填料下部喷淋。

减压塔底汽提蒸汽通过流量控制调节。减压塔底油经泵升压后,首先与热低分油换热,再作为稳定塔重沸器热源,再发生0.5MPaG蒸汽后,作为循环油返回裂化原料油缓冲罐,减压塔底液位油塔底油流量控制。

实际生产过程中,裂化减压塔塔顶分水罐液位频繁液位升至高限的问题,导致污油泵自动开启,将污油排至重污油系统。

频繁的启停不仅对泵自身会造成潜在的损坏,同时也加剧了重污油系统的负担,不仅对效益造成了影响,也不利于排放,和设计院联系后,将塔顶温度控制在68℃、塔底温度控制在280℃,保持塔顶压力不变,调整抽真空负荷,不仅保证侧线产品合格、减顶分水罐(V204)分离出的污油也为合格柴油,因此考虑将其回收利用,创造经济效益,提出了裂化减压塔顶污油并混柴的改造。

2 具体方案

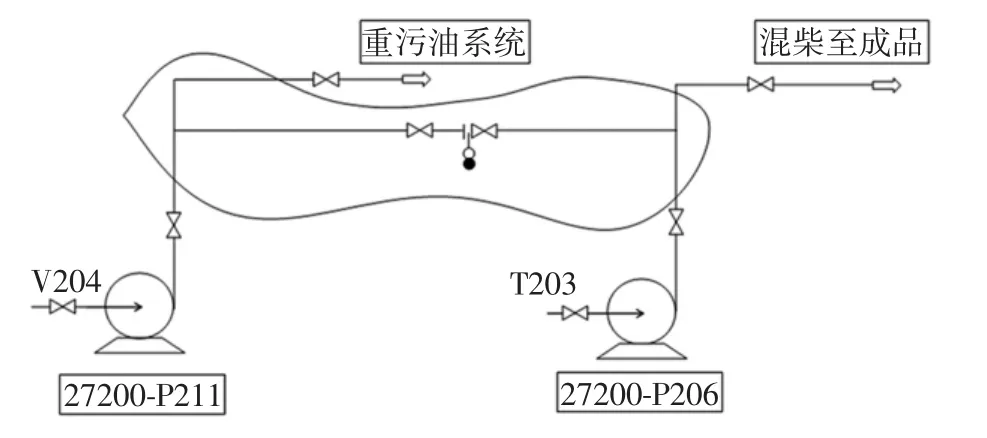

用规格DN50管进行跨接,中间加设DN50闸阀两个,导淋闸阀一个,八字盲板一块,如图2所示。在减压塔顶分水罐(V204)27200-P211泵出口管线上开孔,将合格柴油引向常二线柴油线27200-P206出口管线,如图3所示。

图2 技改新增跨接管线示意图

图3 技改加氢裂化分馏塔部分示意图

2.1 改造前的工艺处理步骤

1)技改前裂化单元停车退油,完成后关闭减压塔顶分水罐(V204)出口闸阀及泵P211入口闸阀,将泵P211出口XV-21601切断阀脱开,在泵P211排污导淋处接蒸汽对27200-50-P-21608管线进行蒸煮;

2)通过汽提塔(T203)出口扫线蒸汽对27200-150-P-21710管线进行扫线并蒸煮,在吸收脱洗塔底重沸器(E302A)处进行密闭排放至无介质排出后,关闭排污打开就地导淋进行蒸煮。

3)蒸煮合格后进行施工。

技改后对公用介质无消耗;技改完成后,可减轻重污油罐组负荷,同时裂化产品产量每日大约增加25t左右,柴油收率提高。

改造完成后要注意切换P206泵及P211泵的运行状态,虽然操作较为简便,但现场仍需加强对技改后管线进行监控,注意漏点的检查,启泵操作一定要做好启泵前检查确认工作,防止串料事故发生。

2.2 技改的经济性分析

技改完成后,每天外送产品增加25t左右,初步估计一年增加约9 125t,以3 000元/t预估市场价,可为公司增加收入约2 500万元。

3 结语

设计作为实践的指导,为生产操作提供了理论基础;实践也反馈了设计,为以后的设计提供了更多案例和思路,提高了装置的生产效益和节约了建设成本;本次技改,经过广大员工的跟踪了解数据和技术人员的充分考虑模拟,在各级领导的大力支持下顺利实现,圆满完成了预先的设计构想,实现了减少排放,提高产油率,实现了环保和效益的“双赢”,也为公司的后续技改提供了优秀的案例,指导了各装置技改的方向和设计的思路。