油浸变压器存在微量乙炔的分析与处理

孟祥煜, 刘利刚

(大唐太原第二热电厂,山西 太原 030041)

引 言

变压器油色谱分析是针对变压器设备运行状态最为有效的带电检测手段,可以十分灵敏地反映变压器内部状况。变压器经历了制造厂生产、设备运输、现场安装调试、运行及检修等阶段后,运行中变压器油中溶解的气体含量在不同程度上与出厂的变压器油有所变化。变压器油色谱分析的主要组分为氢气(H2)、甲烷(CH4)、乙烯(C2H4)、乙烷(C2H6)、乙炔(C2H2)、一氧化碳(CO)、二氧化碳(CO2)等[1]。

根据油质化验分析工作经验,某些变压器油在投运前或使用中都含有微量的乙炔,有些含量并未达到注意值,但乙炔的产生都应重点进行原因分析,特别是首次出现时,应排除潜伏性的隐患。这也是变压器油分析的首要任务[2-4]。

1 投运前变压器油色谱乙炔超出注意值的分析及处理

1.1 投运前变压器设备油色谱分析数据

某220kV主变压器,型号SFP-180000/220,三相无载调压,在投运前进行了变压器油质简化试验和变压器油色谱分析。该变压器油的水分、击穿电压、介质损耗因素、颗粒污染度等均在合格范围内。而进行变压器油色谱分析时却发现其存在微量的乙炔,这引起了设备运维人员的注意。投运前变压器设备油色谱分析数据如表1所示。

1.2 新设备投运前油中溶解气体含量要求

根据中华人民共和国电力行业标准中变压器油中溶解气体分析和判断导则(DL/T 722-2014),新设备投运前油中溶解气体含量要求如第19页表2。

通过投运前不同日期的变压器油色谱分析,氢气和乙炔均略微超过《变压器油中溶解气体分析和判断导则》(DL/T 722-2014)中的标准要求。但气体含量长期稳定。

表1 投运前变压器设备油色谱分析数据

1.3 油中溶解的故障气体的来源

在某些情况下,有些气体可能不是设备故障造成的。例如,油中含有水,水可以与铁作用生成氢气,过热的铁心层间油膜裂解也可生成氢。在制造厂制造、干燥、电气试验过程中,绝缘材料受热和电应力的作用产生的气体被多孔性纤维材料吸附,残留于线圈和纸板内,在运行时释放出来溶解于油中。此外,新的不锈钢部件中也可能在钢加工过程中或焊接时吸附氢而缓慢释放到油中。特别是在温度较高、油中溶解有氧时,设备中某些油漆在某些不锈钢的催化下,可能生成大量的氢[5-6]。

另外,某些操作也可生成故障气体。例如,在变压器油箱或辅助设备上进行电氧焊时,即使不带油,但箱壁残油受热亦会分解产气。

从上述原因来看,油中溶解的故障气体是油本身在炼制过程中产生的或外界环境因素导致油中含有一定量的气体,并非设备本身因故障而产生的气体,不需要作为故障对设备进行处理。为避免可能存在的隐患或问题,在设备投运后对变压器油进行预防性试验,增加试验频次,以确保设备的稳定性。预防性试验数据如表3所示。

表2 新设备投运前油中溶解气体含量要求

表3 预防性试验数据

通过投运后一段时间的跟踪分析,氢气和乙炔并没有显著的变化,也没有超过运行注意值。这说明油中的乙炔并不是因为设备故障所引起的,而是在设备运行前就已经存在的。因此,对变压器油进行投运前的油中溶解性气体分析是非常必要的,否则可能会误导运行人员对变压器运行情况的判断,造成不必要的检修。

2 运行中变压器油色谱微量乙炔产生的分析及处理

2.1 变压器油色谱分析数据

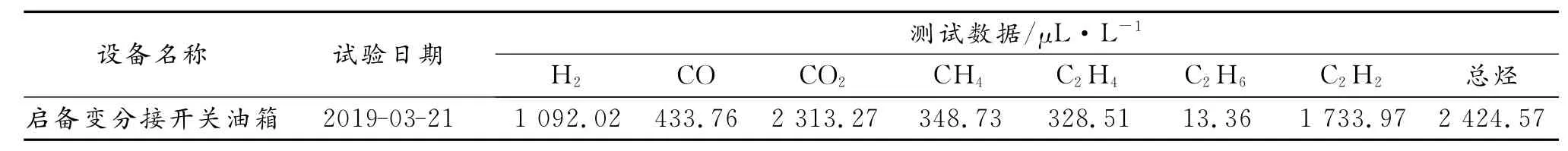

某20kV启备变压器,三相有载调压,在1次例行油色谱试验中发现首次出现乙炔,引起运行人员的注意,并在后续2个月中持续进行跟踪,色谱分析结果如表4。

表4 启备变变压器色谱分析结果

由表4可以发现,在2019年1月16日进行油色谱例行试验时首次发现了乙炔的产生,后续进行了多次油色谱跟踪测试,乙炔含量基本保持稳定。乙炔并未超过5μL/L注意值,产气速率也未超过10%/月的注意值。

鉴于正值供热时期,同时乙炔含量没有出现突然变大,因此没有安排立即停运,而是通过其他带电检测手段对该变压器进行深入分析和监视。

2.2 停电检查

在征得调度同意后,2019年3月20日将启备变压器安排停电转检修,在停电试验中对变压器进行了直流电阻、介质损耗测试,同时,按照检修试验规定进行了局部放电试验,均未发现任何异常,这说明变压器油本体油色谱分析中的特征气体不是来自于变压器绝缘缺陷和内部放电。

因各种带电检测数据均未表现任何放电或过热缺陷,与油色谱数据中的乙炔气体的出现产生矛盾,故初步怀疑有载分接开关油箱与本体油箱存在渗漏的可能性。所以,对启备变分接开关油箱的油样进行色谱分析,结果如第20页表5。

表5 启备变压器分接开关油箱油色谱分析

有载分接开关是在变压器励磁或负载下进行操作的,用来改变变压器绕组分接连接位置的调压装置。其基本原理就是在保证不中断负载电流的情况下,实现变压器绕组中分接头之间的切换,从而改变绕组的匝数,即变压器的电压比,最终实现调压的目的。有载分解开关需要在带电情况下切换分接位置,其油箱内必然存在放电拉弧现象,因此,有载分接开关油箱存在乙炔、氢气等放电气体属正常现象。但是该启备变分接开关油箱油质已明显劣化,氢气、乙炔、总烃明显超过注意值,需要立即进行换油处理。同时,应检查分接开关油箱与本体油箱的密封性。

2.3 分接开关油箱密封性检查

分接开关油箱正常运行时,其中的油与变压器本体油不存在连通关系,为检查其油箱与本体密封性问题,在停电检修时,将分接开关油箱排空后,对分接开关油箱进行严密性测试。通过检查发现,分接开关与本体之间的法兰处存在渗漏情况。渗漏量极其微小,长期积累才造成本体油箱乙炔的产生。现场进行缺陷处理并对变压器本体进行滤油处理后,将启备变压器再次投运,油色谱数据恢复了正常,且未出现异常变化。

3 整流变油色谱微量乙炔产生的分析及处理

3.1 整流变设备异常情况

2018年9月,某电厂11号机组检修,对电除尘整流变进行油质分析和色谱分析。发现,12台整流变大多数都有微量乙炔产生,其中一台已经超出乙炔注意值。由于色谱数据的异常,说明内部可能存在故障。表6是电除尘整流变色谱分析数据。

表6 电除尘整流变色谱分析数据

3.2 电除尘整流变故障性质判断

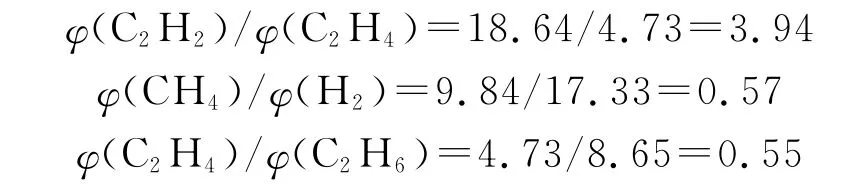

11A21-1电除尘整流变油乙炔明显增加,已经超过注意值5μL/L,根据特征气体三比值法计算:

三比值法编码200,属于低能放电。低能量放电的故障原因主要有:

1)不良连接形成不同电位或悬浮电位造成的火花放电或电弧,可发生在屏蔽环、绕组中相邻的线饼间或导体间,以及连线开焊处或铁芯的闭合回路中。

2)夹件间、套管与箱壁、绕组内的高压和地端的放电。

3)木质绝缘块、绝缘构件胶合处,以及绕组垫块的沿面放电。油击穿、选择开关的切断电流。

综合投运前试验结果、运行中监视数据、带电检查结果及日负荷情况,得出以下分析意见:

一是排除整流变本体检修过程中动焊造成运行中出现乙炔的情况。

二是由于油色谱数据中CO、CO2数据正常,CO2的增量与CO的增量的比值小于3,所以判断固体绝缘不存在问题。

为确定故障部位,在检修过程中进行了吊罩检查,检查了铁芯、绕组、夹件的外观,同时测量了绕组介质损耗因素和直流电阻,结果发现,夹件间发生了放电现象。同时,通过吊罩检查发现,大部分电除尘整流变都或多或少的存在夹件间放电现象。有些整流变油中乙炔虽未超过注意值,但夹件间有短路痕迹,存在放电性故障。整流变放电故障的产生原因后由相关专业人士分析,主要是由于设备本身质量的缺陷所造成的,与运行方式并无太大的关系。于是,相关工程部对故障进行了检修,更换损坏的部件,对整流变中的变压器油进行真空过滤,最后恢复原状。

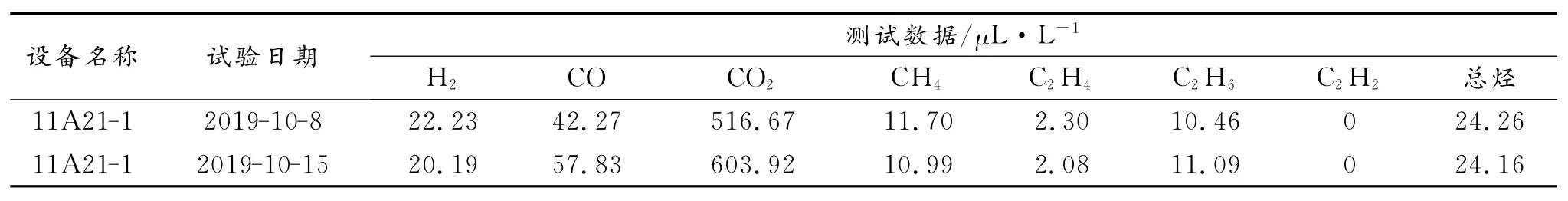

3.3 检修后整流变色谱分析数据

对整流变11A21-1的油样进行色谱分析,结果如第21页表7。

4 油色谱微量乙炔产生的分析建议

4.1 结合产气速率分析数据

气体含量注意值不是划分设备内部有无故障的唯一判断依据。当气体含量超过注意值时,应缩短检测周期,结合产气速率进行判断。气体的产气速率与故障能量大小、故障点的温度以及故障涉及的范围等情况有直接关系。产气速率还与设备类型、负荷情况和所用绝缘材料的体积及其老化程度有关。

表7 电除尘整流变11A21-1的油样进行色谱分析

产气速率有以下两种方式计算。

相对产气速率,即每运行月某种气体含量增加值相对于原有值的百分数,按式(1)计算。

式中:γr为相对产气速率,%/月;Ci,2为第二次取样测得油中某气体含量,μL/L;Ci,1为第一次取样测得油中某气体含量,μL/L;ΔT为两次取样时间间隔中的实际运行时间,月;

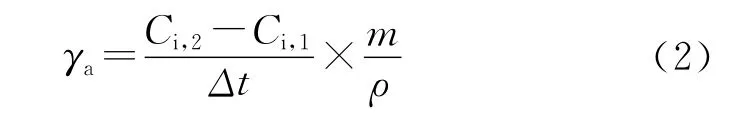

绝对产气速率,即每运行日产生某种气体的平均值,按式(2)计算。

式中:γa为绝对产气速率,mL/L;Ci,2为第二次取样测得油中某气体含量,μL/L;Ci,1为第一次取样测得油中某气体含量,μL/L;Δt为二次取样时间间隔中的实际运行时间,d;m为设备总油量,t;ρ为油的密度,t/m3;

绝对产气速率能直接反映出故障性质和发展程度,包括故障源功率、温度和面积等。不同设备的绝对产气速率具有可比性,不同性质故障的绝对产气速率也具有独特性,计算方法比较简单。因此,考察绝对产气速率已在国内得到了广泛应用。相对产气速率表示法计算更简便,对同一设备油中产气速率前后对比,能看出故障的发展趋势。但是,不同设备由于容量与油量的不同,缺乏可比性,不能直接反映故障源的有关参数。

追踪分析时间间隔应适中,一般采用先密后疏的原则,且必须采用同一种方法进行气体分析。若确定为电弧放电故障,建议立即停电检查,并立即取样做试验。追踪周期定为1d或1d内,此时,如果产气速率增加缓慢,再逐渐增加周期的间隔时间。若故障性质为高温过热,且总烃高,并有乙炔出现,此时如果负荷允许,建议停电检查。若条件不允许,追踪周期一般定为3d~7d。如果产气速率较快时,再缩短间隔时间,产气速率较慢时,追踪周期可再延长。若故障性质为火花放电时,追踪周期一般定为1周~2周。若故障性质为中温过热、低温过热时,追踪周期一般定为15d~30d。

4.2 结合气体继电器分析与判别

当故障变压器在运行中气体继电器有瓦斯聚集或引起气体继电器动作时,往往反映为故障向更严重的程度发展。此时,对气体继电器内气体进行分析,再进行气体含量分析,可判别故障的发展速度与趋势。气体继电器内气体含量与气体继电器的动作频率也是很有用的信息,对判明故障状况与危险性有参考作用。

4.3 取样的注意事项以及油样的保存

油样应能代表设备本体油,应避免在油循环不够充分的死角处取样。一般应从设备底部的取样阀取样,在特殊情况下可在不同取样部位取样。取样过程要求全密封,取样连接方式可靠,既不能让油中溶解水分及气体逸散,也不能混入空气,操作时油中不得产生气泡。取样应在晴天进行。油样避光保存。

油样应尽快进行分析,做油中溶解气体分析的油样不得超过4d,油样在运输中应尽量避免剧烈震动,防止容器破碎。

5 结语

本文通过对三例变压器油中乙炔产生进行分析及故障判断,了解了变压器油出现微量特征气体的不同情况。发现使用三比值法等进行故障判断时,也应同时考虑气体产气速率以及气体继电器的动作情况。为今后对充油电气设备的故障判断提供了借鉴。