仿真分析微铣刀破损失效的影响因素

严 亮,王学彬,张利深,刘小磊,丁梅华

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

随着科技的进步,微型电机在航天航空、医学设备等很多领域都得到应用。随着应用设备的小型化,微型电机尺寸也逐渐减小。为了实现微型电机中微结构的加工,微铣削技术在微型电机生产过程中应用越来越普遍。在实际生产过程中,经常会出现微铣刀破损失效,刀具破损失效严重影响生产效率和生产成本。

目前,很多学者对微铣削加工机理进行研究。文献[1]测量发现直径0.1mm微铣刀刃口半径为2 μm,进给量选择过小会发生最小切削厚度现象。文献[2]研究了径跳对铣削力的影响规律,研究表明,安装误差是引起径跳的主要原因,并发现使用弹簧夹头可以减少安装误差。文献[3]发现可以将微铣刀等效为悬臂梁模型,并建立有限元分析模型对微铣刀简化模型固有模态进行仿真。文献[4]开展了很多研究,研究表明微铣刀破损是引起刀具失效的主要原因,铣削参数选择会导致刀具破损失效。文献[5-6]设计了自动检测系统,通过监测微铣削过程中噪声变化特点,来判断刀具是否失效。

为了减少微铣削时刀具破损失效发生,提高刀具的使用寿命,本文使用ABAQUS有限元分析软件,建立微铣削仿真模型,研究安装偏心和工艺参数对微铣刀最大拉应力的影响规律,分析刀具破损失效的影响因素,从而减少刀具发生破损失效。

1 建立微铣削模型

1.1 建立微铣刀模型

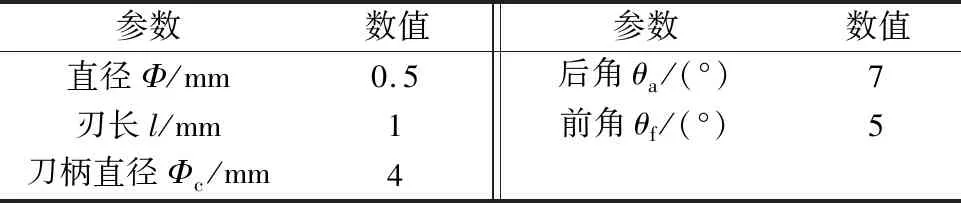

对微型双刃平头立铣刀进行仿真,使用画图软件Proe建立刀具三维模型,微铣刀主要参数如表1所示,微铣刀三维模型如图1所示。

表1 刀具主要参数

图1 微铣刀三维模型

1.2 本构模型和材料参数设置

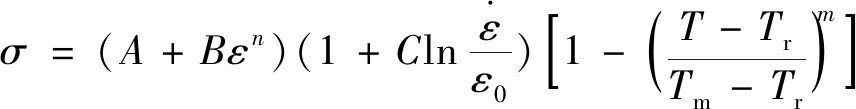

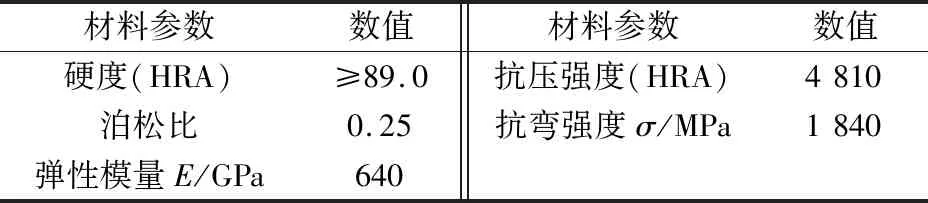

微铣削过程中工件材料发生塑性流动,产生高温和大变形量。切削区域的应力值是不断变化的,应力大小与切削温度、应变等因素有关。材料本构关系模型是反映材料应力和应变关系的公式,是影响金属切削仿真的重要模型,目前比较成熟的模型有Altintas Y模型、Guo Y B模型、Johnson-Cook模型[7]。Johnson-Cook模型与其它模型相比,可以更准确地描述应变、切削温度和应变率对切削应力的影响,故选用Johnson-Cook本构关系模型,其表达式如下:

(1)

表2 工件材料参数

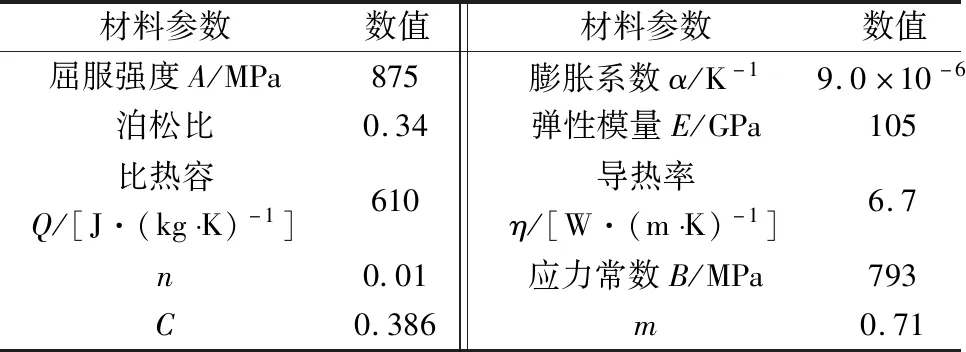

微铣削仿真模型中微铣刀材料为WC_Co硬质合金刀具,其材料参数如表3所示。

表3 刀具材料参数

1.3 建立微铣削仿真模型

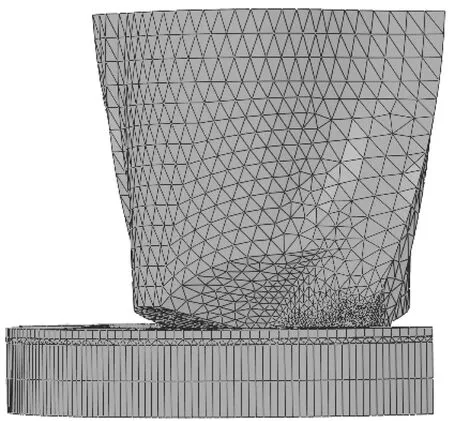

使用ABAQUS有限元分析软件的动力学模块模拟微铣削过程。零件体积大小决定网格数量,为减少网格数量,提高运算速度,仿真时截取刀具和工件的部分结构进行建模,仿真模型如图2所示。

图2 仿真模型图

2 安装偏心对刀具最大拉应力的影响分析

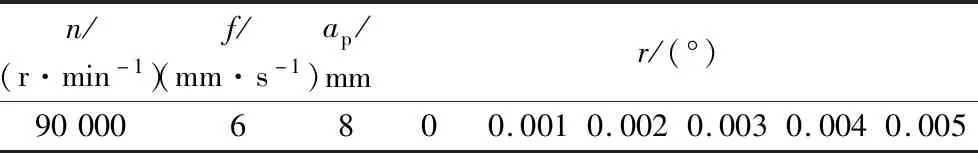

铣刀安装到机床主轴上,理想情况下,铣刀轴心与主轴轴心重合,但由于安装误差和主轴精度的影响,实际铣刀轴心与主轴轴心不重合,存在微小的安装偏心。为进一步研究安装偏心对刀具破损的影响,建立微铣削仿真模型,模型中设置刀具长度为20 mm,刀具旋转中心与刀具几何中心存在偏角r。设置偏角r为不同数值,仿真分析不同安装偏角时微铣刀受到最大拉应力极值,仿真参数如表4所示。

表4 仿真参数

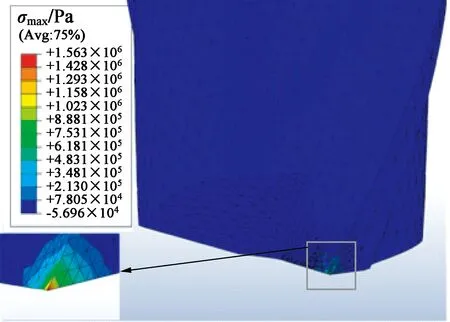

图3为安装偏角为0时,铣削过程中微铣刀最大拉应力分布图。由图3可知,微铣刀最大拉应力极值出现在刀尖位置,数值为1 563 MPa,距离刀尖越远处颜色由红色逐渐转变为蓝色,表明最大拉应力数值在逐渐减小,刀身部位收到最大拉应力几乎为零。仿真结果表明,微铣刀最大拉应力极值出现在刀尖区域,是刀具最容易发生破损失效的位置。而实际微铣削过程中刀尖位置是微铣刀主要工作区域,刀具破损位置多发生在刀尖区域,与仿真结果一致。

图3 微铣刀最大拉应力分布图

图4 安装偏角对最大拉应力极值的影响

在不同安装偏角下,记录每次铣削过程中微铣刀受到最大拉应力的极值,图4为安装偏角对最大拉应力极值的影响曲线。由图4可知,随着安装偏角增加,微铣刀受到最大拉应力极值逐渐增加。安装偏角为0.001°时,微铣刀受到最大拉应力极值为1 622 MPa;安装偏角为0.002°时,最大拉应力极值为1 709 MPa;安装偏角为0.003°,微铣刀受到最大拉应力增加非常明显,数值为1 869 MPa。微铣刀材料为钨钴类硬质合金,该材料最大抗弯强度为1 840 MPa。由此可知,安装偏角为0.003°时,最大拉应力极值超过刀具最大抗弯强度,微铣刀发生破损失效。由仿真结果可知,安装偏心对微铣刀最大拉应力极值影响明显,随着安装偏角增加,最大拉应力极值急剧增加,故安装偏心是引起刀具破损失效的主要因素。仿真结果表明,直径0.5 mm硬质合金铣刀加工钛合金时,刀具安装偏角不宜大于0.002°。微铣削加工应选择具有高精度的主轴机床。

3 工艺参数对微铣刀最大拉应力极值的影响

微铣削工艺参数选择不合理会导致刀具发生破损失效,通过实验可以选出合理的工艺参数,但实验过程需要大量的成本和时间投入。本文通过建立微铣削仿真模型,研究微铣削钛合金的工艺参数对刀具破损失效的影响。改变仿真模型中铣削速度、每齿进给量和铣削深度,记录不同条件下微铣刀的最大拉应力极值。通过微铣刀最大拉应力极值的变化,判断微铣刀是否会出现破损失效,从而选择出合理的工艺参数。

3.1 进给量对最大拉应力极值的影响

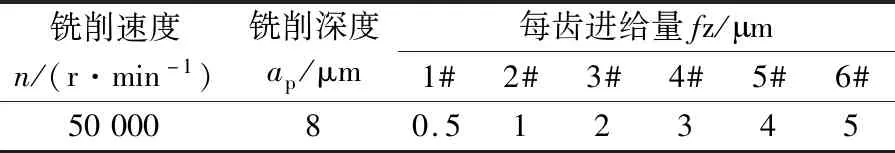

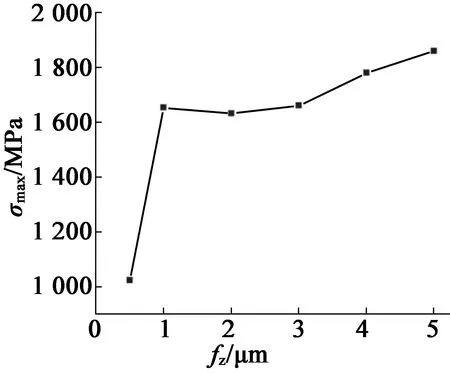

模型中不变参数为铣削速度和铣削深度,仿真分析每齿进给量对微铣刀最大拉应力极值的影响规律,参数如表5所示。

表5 变每齿进给量工艺参数

每齿进给量对微铣刀最大拉应力极值影响如图5所示。由图5可知,随着每齿进给量的增加,微铣刀最大拉应力极值呈增加趋势。每齿进给量0.5 μm增加至1 μm时,最大拉应力极值增加速率最快,每齿进给量大于1 μm时,最大拉应力极值增速缓慢。每齿进给量为0.5 μm时,工件表面形貌如图6所示,铣削过程中没有材料去除,由此可知,每齿进给量0.5 μm小于微铣刀的最小切削厚度。当每齿进给量小于最小切削厚度值时,铣削时刀具为负前角,刀具与工件之间相互挤压,出现犁耕现象,无法去除工件材料[9]。当每齿进给量为1 μm时,最大拉应力极值为1 652 MPa,每齿进给量增加至3 μm时,最大拉应力极值变化不明显,数值为1 661 MPa。当每齿进给量为4 μm时,最大拉应力极值变化速率逐渐加快;每齿进给量为5 μm时,最大拉应力极值为1 831 MPa,接近刀具的抗弯强度1 840 MPa。由仿真可知,每齿进给量对微铣刀最大拉应力极值影响较小,当每齿进给量值小于微铣刀最小切削厚度时,会出现犁耕现象。直径0.5 mm硬质合金微铣刀加工钛合金时,每齿进给量选取区间为1~3 μm。

图5 每齿进给量和最大拉应力极值的影响

图6 每齿进给量0.5 μm时工件表面形貌图

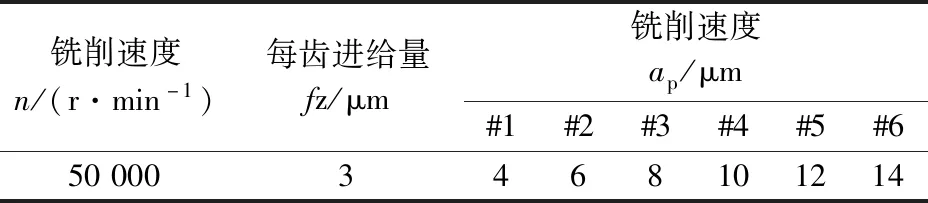

3.2主轴转速对最大拉应力极值的影响

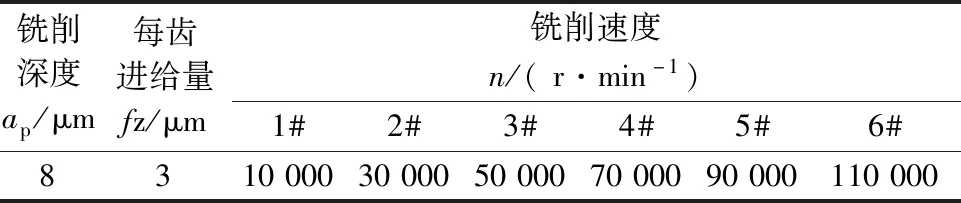

模型中不变参数为每齿进给量和铣削深度,仿真分析主轴转速对微铣刀最大拉应力极值的影响规律,工艺参数设置如表6所示。

表6 变转速工艺参数

主轴转速对微铣刀最大拉应力极值的影响曲线如图7所示。由图7可知,随着转速提高,微铣刀受到最大拉应力极值呈减小趋势。转速数值10 000 r/min时,最大拉应力极值为1 967 MPa,大于刀具抗弯强度1 840 MPa。主轴转速为30 000 r/min时,最大拉应力极值为1 834 MPa,略小于刀具抗弯强度;当主轴转速增加至50 000 r/min时,最大拉应力极值为1 661 MPa,减少速率最大。随着转速继续增加,最大拉应力极值减少量逐渐变缓,主轴转速为110 000 r/min时,最大拉应力极值为1 517 MPa。由仿真结果可知,微铣削过程中选择较高主轴转速,可防止刀具发生破损失效。直径0.5 mm硬质合金微铣刀加工钛合金时,主轴转速选取应大于50 000 r/min。

图7 主轴转速对最大拉应力极值的影响

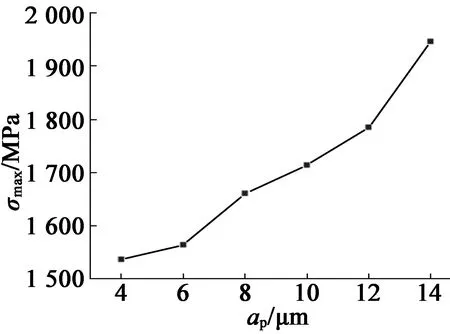

3.3 铣削深度对最大拉应力极值的影响

模型中不变参数为主轴转速和每齿进给量,仿真分析铣削深度对微铣刀最大拉应力极值的影响规律,工艺参数设置如表7所示。

表7 变铣削深度工艺参数

铣削深度对微铣刀最大拉应力极值的影响曲线如图8所示。由图8可知,随着铣削深度增加,微铣刀受到最大拉应力极值逐渐增加。铣削深度为4 μm时,微铣刀受到最大拉应力极值为1 541 MPa;铣削深度为10 μm时,最大拉应力极值为1 733 MPa,最大拉应力极值增长速率相对缓慢。铣削深度为12 μm时,最大拉应力极值为1 807 MPa;铣削深度为14 μm时,最大拉应力极值为1 965 MPa,超过刀具的抗弯强度。铣削深度大于10 μm,最大拉应力极值增长速率增加明显。由图8曲线可知,铣削深度对最大拉应力极值影响明显,微铣削过程中选取较大的铣削深度,会导致刀具发生破损失效。直径0.5 mm硬质合金微铣刀加工钛合金时,铣削深度选取不宜大于10 μm。

图8 铣削深度对最大拉应力极值的影响

4 结 语

由仿真结果可知,安装偏心对微铣刀最大拉应力极值影响明显。随着安装偏角增加,最大拉应力极值急剧增加,故安装偏心是引起刀具破损失效的主要因素。直径0.5 mm硬质合金铣刀加工钛合金时,刀具安装偏角不宜大于0.002°。微铣削加工应选择具有高精度的主轴机床。

仿真结果表明,主轴转速和铣削深度对微铣刀最大拉应力影响明显,最大拉应力极值随主轴转速增加而减小,随着铣削深度增加而增加。每齿进给量对微铣刀最大拉应力极值影响较小,但每齿进给量不能小于微铣刀最小切削厚度。直径0.5 mm硬质合金铣刀加工钛合金时,每齿进给量宜选择区间为1~3 μm,主轴转速应大于50 000 r/min,铣削深度不宜大于10 μm。