船舶弹性变形实时监测方法

梁永康 段仲兵

摘 要:随着2015年CCS规范推出了船舶总体变形监测的船舶入级符号,以及大型半潜船、散货船、油船、集装箱船的船东对船舶变形监测的高度关注,越来越多货船安装船舶总体变形监测系统。為船舶装载、航行安全需要,一套能够不受海上波浪影响,准确反映船舶变形并记录船舶变形和交变变形的装置非常重要。本文对船舶传统变形测量系统分析,提出利用液体静压强帕斯卡定律设计船舶弹性变形监测管网,解决船舶波浪干扰下获得准确的船体变形问题,为设计船舶总体变形监测系统提供参考。

关键词:船舶总体变形;变形监测

中图分类号:U663.2 文献标识码:A

Abstract: With the introduction of ship classification symbol of ship overall deformation monitoring in CCS code in 2015, as well as the high concern of shipowners of large semi-submersible ships, bulk carriers, oil tankers and container ships to ship deformation monitoring, more and more cargo ships install ship overall deformation monitoring system. In order to meet the needs of ship loading and navigation safety, it is very important to accurately reflect ship deformation and record ship deformation and cross deformation without being affected by sea waves. Based on the analysis of the traditional deformation measurement system of ships, this paper puts forward the design of ship elastic deformation monitoring pipe network by using the law of hydrostatic pressure Pascal, so as to solve the problem of obtaining accurate ship deformation under wave interference, and to provide a reference for the design of ship overall deformation monitoring system.

Key words: overall deformation of ships; deformation monitoring

1 引言

船舶航行时会承受各种力的作用,其中随机波浪力冲击船体引起船舶纵向弯曲、前后扭曲,向船舶中部施加随机的波浪弯矩,在船体甲板面、底部外板边沿产生由交变应力引起的疲劳裂纹,虽然结构总体功能没有立即丧失,却留下隐患。有些船舶遇恶劣天气的长波浪冲击,又或装卸不当,使船舶承受过大的总纵变曲力矩,致局部构件产生塑性变形,周边构件连锁反应,致船舶在海上断裂。因此防止船舶断裂需了解船舶所受的总纵弯矩、交变弯矩及其发生次数。国内船舶上测量船舶载荷的设施,按CCS船级社要求是船体外板上标注的吃水水尺,现在海上船舶一般配有吃水传感器,可以在船上工作站反映出首舯尾的吃水情况,可以得知船舶载荷情况及船体弯曲情况。但海上波浪较大时,吃水传感器读数受船外升沉波浪影响,并不能准确反映船舶载荷变化和船体变形情况。因此,一套能够不受海上波浪影响,准确反映船舶变形并记录船舶变形和交变形的装置非常重要。另外,在2015年CCS规范推出了船舶总体变形监测的船舶入级符号,将来的货运船舶,如半潜船、散货船、油船、集装箱船安装变形监测系统是大势所趋。

2 常规货船变形测量系统

常规货船均安装有船舶四角吃水传感器和首舯尾吃水水尺,在装载货物或在航行过程中,通过监测船舶吃水刻度或吃水传感器计算船舶的吃水情况,从而推断船舶是否变形、装载是否合理;但在船舶航行过程中,通过船舶吃水计算船舶变形就很不准确,因为吃水传感器会受到船舶航行过程中产生的船舶底部海水压力场或海面波浪的影响,吃水传感器数值不断变化,并不能准确反映船舶吃水。

3 船舶弹性变形实时监测方法

有感于常规货船以四角吃水或水尺计算船舶变形的不足,研究开发船舶变形实时监测系统;运用流体静压强帕斯卡定律,设计一套呈现鱼骨状的密闭管网测量系统测量船舶变形,使测量方法不受海水波浪影响,实现测量精度高,测量时效性强。并利用计算机系统,实时显示船舶当前姿态、变形情况、变形次数数据及最大变形值等等,通过与船舶有限元总纵强度计算结果对比进行航行船舶总纵强度风险评估。

4 船舶弹性变形实时监测原理

4.1 船体挠度变形计算

船舶在营运过程中,要承受各种外力,诸如重力、浮力、摇摆时的惯性力、水阻力及波浪的冲击力等。根据船舶的装载工况与在波浪中波峰与波谷的位置,取最不利的装载工况为计算状态,计算船舶总纵弯曲。

在分析船体强度时,通常将船体视作一变剖面的空心梁,只考虑沿其船长方向,承受不均匀分布的重力与浮力,使船体产生总纵弯曲。船体总纵弯曲的弯曲挠度曲线:

(1)式中:v(x)为船体的挠度,I(x)为距船尾X处的船体纵向构件的剖面惯性矩,E为船体材料弹性模量,M(x)为距船尾X处船体的弯矩值。

剪切挠度一般仅为弯曲挠度的10%左右,所以通常都不计算。

按照船体结构构建全船的总刚度矩阵, 以船体所受的重力与浮力构建总外力矩阵,通过船体结构有限元分析运算,可模拟计算船体总纵强度内船体受力各部份的节点位移值。船体结构的总刚度矩阵与全部节点位移和外力关系如下:

(2)上式可缩写为:

式中:K为总刚度矩阵,U为总位移矩阵,P为总外力矩阵。

通过上述两种方法计算出船体的理论总纵弯曲,在实船上测出船体实际变形值,通过比较实际变形值与理论最大位移值,推测船体所受载荷是否在安全范围之内;在测量船体变形值同时,记录船体变形循环交变次数,通过比较船体变形次数与产生塑性位移交变次数,推测船体是否可能产生疲劳破坏。

4.2 船舶变形测量

根据流体静压强帕斯卡定律,不可压缩静止液体中的任一点受外力产生压力增量,只要不破坏流体的平衡,此压力增量会大小不变地迅速传递到静止流体各点,而且与压强的大小和容器的形状无关。液面下任意两点压强关系公式:

式中:Pa为液体内a点的压强,Pb为液体内b点的压强 ,ρ为液体的容重,H为a点和b点在液面下的深度差。根据压强差公式(3),设计若干长度的内部充满液体的密闭管路,管路上布置若干只压力传感器,当管路上下弯曲并带动管路上压力传感器上下移动后,通过读取传感器的压强数值,即可测出每相邻传感器之间的高度差。

4.3 压强传递速度的影响

在密闭容器内液体受微弱扰动时,将产生压力的微小变化,并向四周传播,这种微小的压力波的传播速度为声速。

式中:C为声速,B为流体的体积弹性模量,ρ为液体的密度;当中a点与b点位置上下移位时,两点的压强因所受质量力作用不断变化,a点与b点位置变化的压强以声速传递,按式(4)计算出约为1 480 m/s的速度传递。

船舶摇动带动密闭压力管网及其传感器摇动,传感器位置垂荡距离取值为8 m,摇荡周期为6~10 s,a和b点压强变化率为4~1 mH2O/s,压力信号传递速度为1480 m/s,传感器a与b点水平距离取30 m,这时压力传感器捕捉到管网中压强的滞后时间约0.02 s,滞后压强约0.03 mH2O。

4.4 传感器精度

传感器的最大测量范围包括船舶最大纵遥、横摇时两端传感器最大高差,船舶变形量一般为0~300 mm,一般量程范围不超过10 m。为了准确测出船舶总体的微变形尺寸,传感器的满量程精度为0.2%或更高,此时测量变形精度可求厘米级。

4.5 信号采集频率

大型船舶的摇荡运动主要是由于波浪干扰引起,远洋船舶最常碰到的主要波长60 m~100 m,此时一般船舶摇荡周期6 s~12 s。根据耐奎斯特采样理论,采样频率必须是信号最高频率的两倍以上,采集到的数据才可以有效地复现出原始的采集信号。为了保证采样的精确性,采集器的采样速率至少为船舶摇荡周期的2倍。

在一个扫描周期内,输入采样阶段一过,输入状态的任何变化不被采样。船舶纵摇周期,横摇周期6~12 s,采集周期取值3 s。船摇过程中,传感器数值不断变化,信号扫描周期应该尽量窄,设传感器点上下摇动距离为8 m,周期为6 s,传感器变化率为1.1 m/s,船舶变形可接受精度为10 mm,即传感器扫描周期不应大于1 m/s÷10 mm=0.01s。为确保采样信号精度,各传感器的取样同步时间应不大于0.005s。

4.6 三维坐标转换

大部份情况下船舶变形的同时伴随有船舶微倾斜,这时测出的测量船舶变形数据应将船舶倾斜的影响消除,才能反映出船舶形变的真实数据。因此需要将测量出的传感器高度数据结合传感器初始平面位置数据组成三维数据,通过三维坐标转换,即模拟转平船舶的过程,消除船舶倾斜的数据影响之后得出船舶变形的数据。

将船舶首尾纵向扶平,计算挠度转角,绕Y轴转动,转角为:

将船舶的舯部横向扶平,需计算扭度转角,绕X轴转动,转角为:

XYZ坐标数组三维转换公式:

式中:[xyz]为转换的三维坐标,[XYZ]为原始三维坐标,T为变换矩阵。

4.7 数值分析

经三维坐标变换后,对挠度传感器的Z值分析,计算船舶挠度值;

取首、中、尾三处坐标数组,以船中水平横向为基准,计算船舶扭转角;

得出的船舶挠度值、扭转角,通过与空心梁理论及有限元方法计算出的船体最大挠度值和扭转角进行比较,进行船体变形损伤风险评估;通过长期的数据收集,得出船舶交变数据集,并进行船舶结构疲劳失效評估。

船舶纵弯曲可靠性评估:

在n个波浪弯矩纪录中,船体梁总失效概率近似等于静水中失效概率加上n倍的由于一个波浪弯矩纪录中的失效概率:

式中:第一项为静水弯矩的函数, 为标准差。为均值,为构件折减系数,为总弯矩。

船体构件疲劳分析:

S-N曲线采用英国能源部经修正的非管节点的8根基本S-N曲线,适用于屈服强度小于400 N/mm2的钢材,见图2。

S-N每根曲线表示一类结构节点所受的交变应力范围值S与疲劳损坏力循环次数N的关系。

5 船舶弹性变形实时监测系统设计

5.1 管系原理图设计

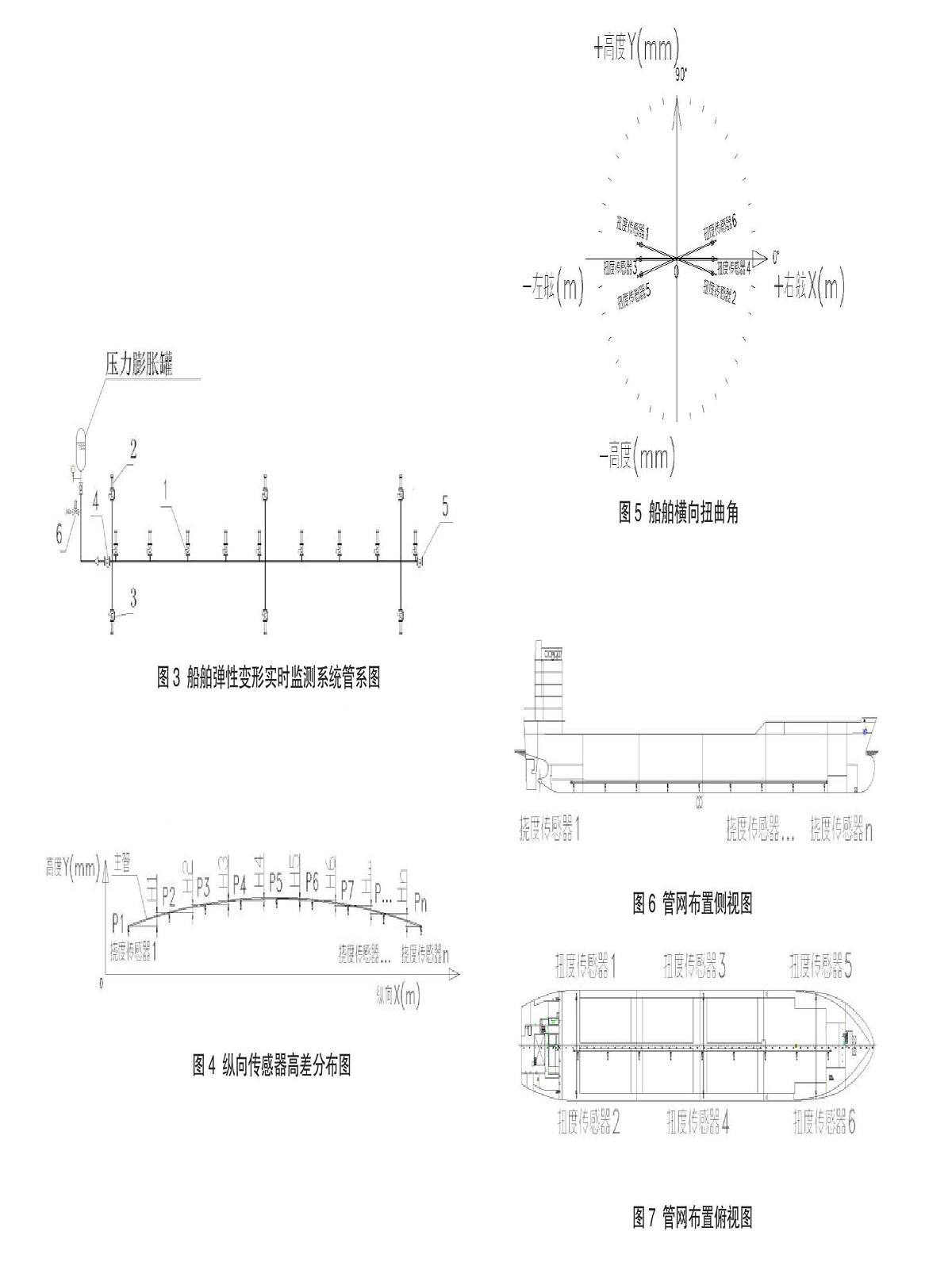

采用上述方法,设计密闭压差测量管网,由一路纵向布置的直管和六条横向布置的支管组成密闭管网。

图中:1-挠度传感器,2-扭度传感器,3-三通阀,4-截止阀,5-放气阀,6-自动补水阀

5.2 船舶纵向挠度变形计算

图3计算机将收到的各压强信号,结合各传感器在船上的初始平面位置,进行船体变形计算。根据静止液体中某点的压强与该点所处深度是线性关系,传感器在船上所在纵向位置为XY坐标系中的X值,设传感器的压强为XY坐标系中的Y值。各挠度传感器的(X、Y)值通过二维坐标变换,得出坐标系中首和尾挠度传感器所连成的直线与X轴平行的一幅各传感器的压强分布图;计算机按两点压强关系公式计算相邻传感器的高差,以首、尾传感器为基准标注出其它传感器Y方向的高度位置,绘出一幅各传感器高差分布图,如图4,用样条曲线将高度分布图上各点相连,可得出船舶纵向挠度变形图。

5.3 船舶横向扭曲变形计算

扭度传感器设置首、舯、尾三组,每组扭度传感器在船上左右舷对称布置,测量各扭度传感器压强,得出扭度传感器压强分布图,通过二维坐标变换,得出各组扭度传感器两点之间的压强差;按两点压强关系公式计算扭度传感器的高差,将坐标系中的各组扭度传感器以直线相连为尾,得出船舶横向扭曲角,如图5所示。

5.4 船舶弹性变形实时监测系统布置

船舶弹性变形实时监测管系图(图3)的挠度传感器1和扭度传感器2采用压电式压力传感器;主管路和支管路是连通的密闭管网,管网在船上水平安装,管网的纵向主管路平行于船舶的基线,管网的支管路平行于船舶的肋位,管网在船上一般布置在纵向的主船体管遂或通道;管网内充注淡水,充注淡水前应除气,为避免管路内低温冻结,淡水中加防冻和防腐剂。

布置在船上的监测管网为更好的随船舶变形,散货船管网布置靠近船体的底部,主要方便在底部管遂布置管网;散货船和集装船甲板面多为舱口围,主甲板出现较多应力集中、且变形最大的甲板,有条件时布置在甲板面下更好,以便更准确测量最大变形值。

船舶下水前,需测量各变形传感器的最终安装位置,位置数据录入系统作初始值。

6 结论

随着2015年CCS规范推出了船舶总体变形监测的船舶入级符号,以及大型半潜船、散货船、油船、集装箱船的船东对船舶变形监测的高度关注,越来越多货船安装船舶总体变形监测系统。本文对船舶传统变形测量系统分析,提出利用液体静压强帕斯卡定律设计船舶弹性变形监测管网,解决船舶波浪干扰下获得准确的船体变形量问题,为船舶总体变形监测设计提供一定参考,另外也为市场多提供一种测量船舶总体变形经济而有效的方法和装置。

参考文献

[1] 中国船舶工业集团公司,中国船舶重工集团公司,中国造船工程学会编著.船舶设计实用手册.总体分册[M].国防工业出版社, 2013.

[2] 中国船舶工业集团公司,中国船舶重工集团公司,中国造船工程学会编著.船舶设计实用手册.结构分册[M].国防工业出版社, 2013.

[3] 陈铁云,张伯真.船舶结构力学[M].上海交通大學出版, 1991.

[4] 周斌等,机电一体化实用技术手册[M].兵器工业出版社, 1994

[5] 蔡亦刚.流体传输管道动力学[M].浙江大学出版社,1990.

[6] 吴天行,华宏星.机械振动[M].清华大学出版社, 2014.

[7] 王杰德,杨永谦.船体强度与结构设计[M].国防工业出版社,1995.