玻璃钢酸洗槽破裂的粘接修复

牛芳芳

(西安航空职业技术学院,陕西西安710089)

玻璃钢酸洗槽是采用双酚A不饱和聚酯树脂或乙烯基树脂为基材,以无纺玻璃布、无碱玻璃布或中碱玻璃布为增强材料,以优质石英砂或辉绿岩粉为填料,通过在芯模上按要求制作内衬层,按规定设计好的线型和厚度在内衬层表面缠绕结构层,最后制作保护层而制成的。与传统的钢板和塑料板酸洗槽相比,玻璃钢酸洗槽具有质量轻、比强度和比模量高、良好的隔热和电绝缘性能、耐压、抗老化及使用寿命长等优点。玻璃钢酸洗槽的工作温度一般在-50~150 ℃,耐压一般在6.4 MPa以下[1]。

1 玻璃钢酸洗槽破裂原因分析

1.1 强酸的腐蚀性

酸洗槽的工作介质多为具有强腐蚀性的盐酸和硫酸溶液[2],酸洗槽在反复的工作过程中,受到长期的腐蚀,玻璃钢中的树脂基体容易出现降解现象,同时其增强纤维也会在微裂纹和界面的共同作用下,降低强度,加速老化,最终导致酸洗槽的破裂。

1.2 选材及结构设计不合理

玻璃钢酸洗槽在制造过程中增强纤维的选择、树脂基体选择及结构设计的合理性直接决定着玻璃钢酸洗槽的使用性能及使用寿命。如果原材料选材不当,结构设计中没用进行仔细的力学性能核算及全面考虑,也会导致玻璃钢酸洗槽在反复使用过程中产生破裂和渗漏。

玻璃钢酸洗槽一般工作条件比较苛刻,加之酸洗过程是连续性的工作过程,因此发生破裂和渗漏现象在所难免。通过粘接修理技术处理酸洗槽的破裂渗漏问题效果很好,关键是粘接修理过程中工艺参数的控制,尤其是要选择一种耐温耐强酸的胶黏剂。

2 玻璃钢酸洗槽的粘接修复工艺

2.1 明确酸洗槽的破裂部位及破裂程度

首先应将酸洗槽中残留的酸液放尽,并用大量的清水甚至是碳酸钠溶液将酸洗槽内清洗干净。在有可能渗漏的部位喷射染色渗透剂,待染色渗透剂渗透5~6 min 后,在被检测部位撒上一层白粉,并用小锤轻轻敲击,如果有裂纹的地方,染色剂就会显示在白粉上[3]。另外可以肉眼观察酸洗槽破裂的程度,有可能是漏点及窄的漏缝,也有可能会是长而宽的裂纹。不同损伤程度,粘接修复的方法略有差别。

2.2 粘接修复部位的表面处理

酸洗槽在长期的酸洗过程中,槽内渗漏处难免有沉积的残渣、疏松物、清洗液等,所以在粘接前要对渗漏处进行打磨、擦洗等表面处理,处理过程如下:

(1)先用利器刮除渗漏处的的残渣和疏松物;

(2)用丙酮将裂纹处及四周彻底清洗干净;

(3)用砂布对待粘接表面进行打磨,打磨程度应适当,防止打磨粗化过度;

(4)最后用清水反复冲洗,并用热风吹干。

2.3 胶黏剂的选择和配制

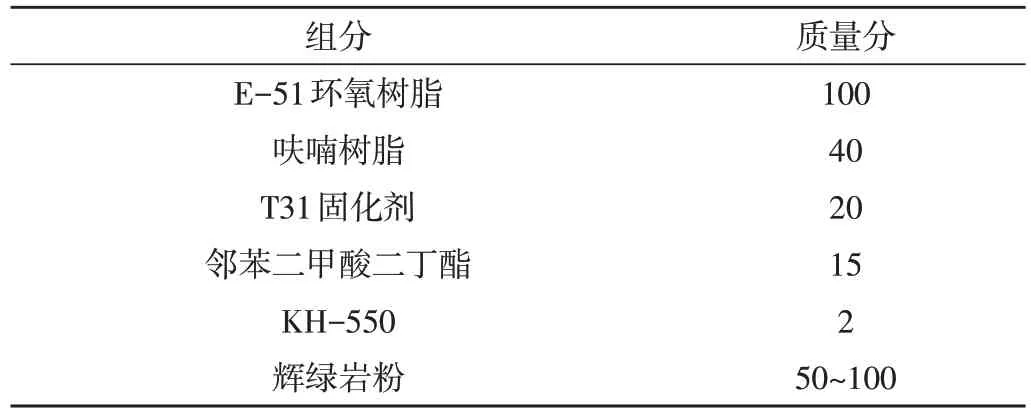

根据分析酸洗槽的工作环境,粘接修复需选用一种耐温耐强酸的胶黏剂。由于环氧-呋喃胶具有突出的耐强酸碱性、还具有良好的耐温和耐水性,所以本次粘接选用环氧-呋喃胶。按照表1 所示的环氧-呋喃胶的配方表配制胶黏剂[4-5]。

表1 环氧-呋喃的配方表

2.4 酸洗槽的粘接修复工艺

根据酸洗槽的破裂程度不同,粘接修复的工艺略有不同,一般有两种情况,一种是小的渗漏点和裂纹的粘接修复,另一种是长而宽的裂纹的粘接修复。

2.4.1 渗漏点和较小裂纹的粘接修复工艺

对于渗漏点和较小裂纹的粘接修复,一般按照3.2所述表面处理方法对于被粘接处进行处理。处理过后将按照表1 配方配制的环氧-呋喃胶黏剂填塞于渗漏处,丙酮擦除多余的胶,室温24 h固化即可。

2.4.2 长而宽的裂纹的粘接修复工艺

对于长而宽的裂纹,要采用贴敷数层玻璃纤维布进行增强粘补。

(1)玻璃纤维布的准备

首先配制KH-550 的乙醇溶液,用此溶液对玻璃纤维进行表面处理,而后将玻璃纤维布烘干,最后根据待修复部位的尺寸和形状剪裁玻璃纤维。

(2)粘接修复过程

首先按照2.2 所述表面处理方法对裂纹处进行打磨和清洗,然后将按表1配方配制的环氧-呋喃胶黏剂涂覆在裂纹处,而后铺一层玻璃纤维布,每涂一遍胶再贴一层玻璃布,每粘一层之间的自然晾置时间为2 小时,一般粘贴2~5层。最后室温固化24 h。

3 胶接修复效果

将0.35~0.45 MPa 压力的水注入酸洗槽内,保持10 mim左右,压力在测试时段内无明显下降,修复效果良好。

4 结 语

在玻璃钢酸洗槽的粘接修复过程中,裂纹处的表面处理和环氧-呋喃胶的选用和配制是影响其粘接修复效果的关键工艺参数,此外涂胶的技术和环境因素也对修复效果有影响。要得到好的粘接修复效果,除了控制工艺参数外,还应重视胶接环境和操作者的技术。