90t电弧炉烟气余热回收设备选型与实践

王学义,马全峰,宋智宇

(天津钢管集团股份有限公司特钢公司,天津300301)

由于我国废钢资源的短缺,电弧炉炼钢生产中普遍使用铁水热装技术,铁水为炼钢过程提供大量的物理热和化学热。随着铁水的装入比例的增加、碳氧枪的应用和供氧强度的加大,电弧炉产生的烟气量增加,其最高温度可达1 400 ℃[1]。高温烟气显热带走的热量约为电弧炉输入总能量的15%以上[2]。

当前国内电弧炉炼钢余热回收主要存在以下问题:部分电弧炉没有配套余热回收系统,致使电弧炉生产过程中产生的大量余热直接浪费;另一部分电弧炉配备的传统余热回收工艺技术落后,不但余热回收效率低,而且满足不了电弧炉生产升级改造的需要。

为了充分回收利用电弧炉的余热,同时满足生产需要,达到节能减排的目的,对电弧炉炼钢余热综合利用势在必行。

1 电弧炉概况及其烟气特点

1.1 电弧炉工艺参数

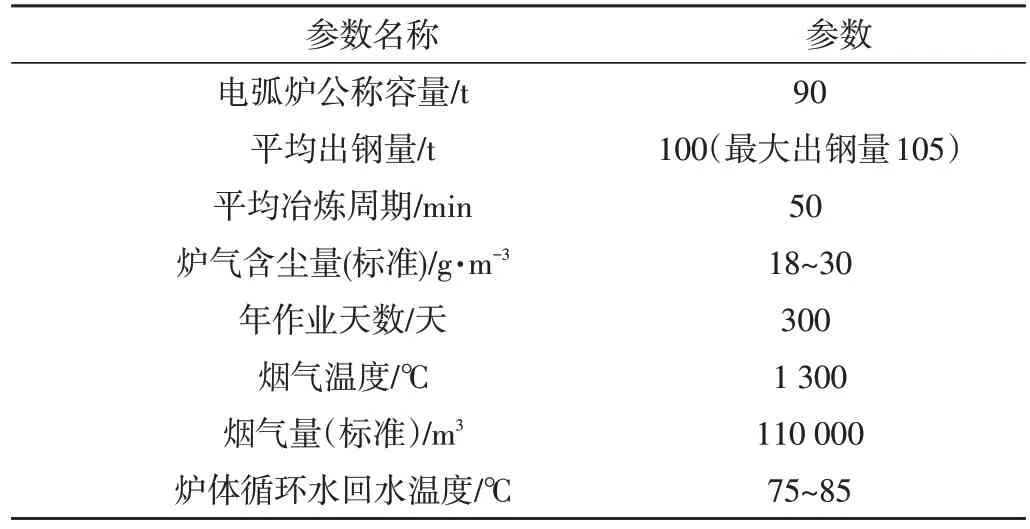

电弧炉主要工艺技术参数见表1。

表1 电弧炉主要工艺技术参数

1.2 电弧炉烟气特点

电弧炉产生的烟气含尘量较高、粒度小,其粒度通常小于20 μm,附着性强、冲刷力大,用传统余热回收工艺常常出现系统堵塞、设备冲刷损坏等问题。电弧炉生产是间断模式,烟气流量、温度、成分随冶炼过程周期性波动,所产生蒸汽也是间断式的,难以直接利用。

1.3 电弧炉烟气余热利用现状

某公司90 t 电弧炉在冶炼过程中,炉内烟气由第四孔进入水冷弯烟道,然后进入水冷沉降室,烟气从水冷沉降室出来后再经过水冷烟道进入空气冷却器,温度降至350 ℃左右,并与来自屋顶罩温度为60 ℃的二次烟气相混合,经过混合后的烟气温度低于130 ℃,进入袋式除尘器除尘净化后排放,造成大量能源浪费,进行烟气余热利用改造迫在眉睫。

2 汽化冷却技术与热管换热技术对比分析

2.1 技术简介

汽化冷却技术和热管换热技术是在电弧炉余热回收中常用的两种技术,两种技术各有优劣,选用时要按照实际情况综合考量。

汽化冷却是采用软化水以汽化的方式冷却高温烟气并吸收大量的热量从而产生蒸汽的装置。其工作过程是:高温烟气通过汽化冷却烟道壁面,将热量传导给壁面另一侧管道中的水使其部分蒸发在蒸发管内形成汽水混合物,蒸汽上升进入汽包,经过汽水分离后,蒸汽引出进入蓄热器储存,最终送入蒸汽管网供给外部,而水则下降重新进入汽化器下联箱,补充的水供给继续蒸发,循环往复,达到冷却和产生蒸汽的目的[3]。

热管利用了热传导原理与工质在相变过程中吸收或释放潜热原理,将热量高效快速的传递出去[4]。热管作为热管换热器的核心部件,将高温烟气的热量传递给水套内的饱和水并使其汽化,产生的蒸汽经过上升管升至汽包,集中分离后输出蒸汽,通过外部汽-水管道的上升及下降完成汽-水循环,使汽包内的水转化为饱和蒸汽,达到利用余热的目的[5]。

2.2 两种技术的对比分析

2.2.1 烟气的利用效率

汽化冷却技术:包含高温汽化冷却系统和低温汽化冷却系统,可以将烟气从1 200 ℃冷却到200 ℃以下。其蒸汽量供给较为稳定,并不会随时间而降低或衰减。

热管换热技术:采用水作为热管工作介质,靠对流辐射传导热量,最佳热能回收区在500 ℃以下,因而只有低温汽化冷却系统,无高温汽化冷却系统,高温段热能不能得到利用。

2.2.2 使用寿命和可维护性

汽化冷却技术:该技术较成熟。其系统在保证制作质量基础上使用寿命可达8年以上,且维修方便。由于电弧炉后端采取了布袋除尘,如果出现管道漏水,不会产生泄爆现象,用户可以在合适的时候进行维修。系统采用机械清灰方式,运行可靠性良好。

热管换热技术:作为近年来新兴起的余热回收技术,在低温和稳定温度下有较好的效果。如果热管一端损坏,不影响系统正常运行。如果两端损坏,则同样会产生漏水,而且热管损坏的部位很难被发现,难以维修。所以,随着损坏热管增加,产生的蒸汽会越来越少。由于热管系统不容易发现坏管,易造成坏管累积而导致系统寿命衰减,一般在投入运行4 年左右须考虑系统的更换问题。热管系统采用气体爆破清灰,效果并不理想。

2.2.3 蒸汽生产的稳定性及输送

汽化冷却技术:由于系统运行稳定,其蒸汽量供给也较为稳定,并不会随时间而降低或衰减。该系统产生的蒸汽压力可达3.5~4 MPa,高压蒸汽有利于降低蒸汽传输成本。

热管换热技术:热管内部会产生原理性的化学相容反应,在内部产生滞凝气体氢气,致使导热性能的下降从而导致蒸汽量的衰减。由热管系统产生的蒸汽压力只有1.5 MPa 左右,在蒸气传输过程中,需要采用较大口径的管道输送蒸汽,使得保温层的成本投入大。

经过综合对比,本文所研究的90 t 电弧炉余热回收系统改造选用汽化冷却技术。

3 90t电弧炉余热回收系统改造与实践

3.1 系统组成和工作原理

3.1.1 系统组成

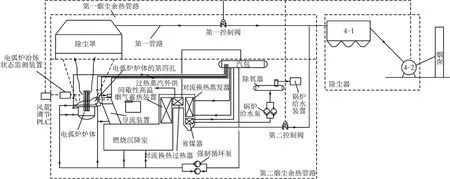

系统组成如图1 所示。该系统分为高温汽化冷却系统和低温汽化冷却系统,由水冷汽化烟道、废热锅炉、除盐水包、高压汽水包、储汽包等组成。

3.1.2 烟气余热利用

电弧炉高温烟气的余热回收经过两级处理。

第一级采用汽化冷却方式,将高达1 500 ℃的高温烟气通过汽化冷却方式换热降至500~600℃的中温烟气,同时生产出部分蒸汽。

电弧炉第四孔出来的高温烟气(1 300~1 500 ℃)首先进入汽化弯烟道,随后进入汽化燃烧沉降室,在燃烧沉降室内完成烟气可燃成分的完全燃烧以及大颗粒物的沉降;经过沉降室除去大颗粒后的高温烟气再进入汽化冷却烟道进一步换热降温,温度降至500~600 ℃。

第二级采用对流锅炉方式,温度降至500~600 ℃的烟气进入对流余热锅炉后进行换热,经余热锅炉换热后的烟气温度再降至180 ℃,同时生产出另一部分蒸汽。

最后经余热锅炉排出的烟气,同顶吸低温烟气混合后,温度降至130 ℃以下后进入布袋除尘器。

3.1.3 汽水系统

(1)系统供水。从除盐水站接入的除盐水,首先进入除氧器除氧,经除氧后的水由锅炉给水泵经省煤器提温后给汽包补水。

(2)汽水循环。该系统的汽水循环分为两部分,分别为自然循环和强制循环。其中,汽化冷却部分为强制循环,汽包水经强制循环水泵供至各汽化冷却装置,换热后产生的汽水混合再回到汽包;余热锅炉采用自然循环,汽包水下降至锅炉下联箱,经换热后产生的汽水混合经锅炉上联箱回到汽包。回到汽包的汽水混合经汽水分离后,生产出蒸汽。

图1 余热回收系统组成及烟气流程图

(3)蒸汽的稳定连续性。因电弧炉生产的间断性,导致蒸汽生产波动性很大,为形成稳定可用的蒸汽,在系统后部配置3台蓄热器,经蓄热器稳定后,根据用户需求向外输出所需的蒸汽。

3.2 关键部件

3.2.1 活动滑套

活动滑套的设计是为了第四孔弯头和沉降室上的弯管配合的适当。电弧炉和沉降室上方弯管处的缝隙可以放进稀释空气,用于二次燃烧从电弧炉工艺中耗散出来的未燃尽的C,CO,H2等。与此同时,除了二次燃烧所必须的稀释空气,滑套也用来优化/最小化混风量。特别是,要控制二次燃烧后的残氧含量大约在10%~12%,才可以确保未燃气体完全燃烧。在电弧炉冶炼过程中,可以通过改变滑套的位置来控制间隙开口度,此过程是通过专用的自动控制的液压缸来实现的。

某公司90 t电弧炉改造采用了内置滑套的冷却导流装置,包括导流主体和内置滑套,导流主体的上端通过内置滑套与第四孔相连通,导流主体的下端与燃烧沉降室相连通。通过设计内置滑套,将原本烟道的水平直段省略简化,使烟尘没有沉积空间,杜绝了烟气对导流装置的沉积。此处设计使导流主体与燃烧沉降室具有一定夹角,便于烟尘在重力的作用下自然滑入燃烧沉降室内,同时还缓冲了烟气对导流装置的侧壁冲击和磨损,导流更加顺畅。

3.2.2 角管式余热锅炉

角管式锅炉利用不受热的下降管和灵活的混合物管,是一种水循环特性非常好的锅炉。由于这种锅炉的下降管布置在角上,不仅作为水循环通道,而且还是锅炉支撑框架的一部分,节省了材料。电弧炉角管式余热锅炉具有以下特点:

(1)余热锅炉为卧式结构,烟气与列管换热器横向冲刷,具有气流通畅、阻力小、易清灰等优点。

(2)角管式锅炉的四角为大直径厚壁的下降管与汽包、集箱、受热面、加强梁等组成框架式结构,无钢架结构,抗震性好。

(3)角管式锅炉的汽包为外置式纵向布置或横向布置,汽包布置在余热回收系统的最高点,减小了汽包和冷却段之间的距离。

(4)受热面通道四周均采用全封闭膜式壁结构,密封性好,适于电弧炉高低温频繁交替的工况。

(5)锅炉设计为轻型的炉墙保温结构,外侧敷设一定厚度(200 mm 左右)的保温材料,外面再包以外护板,锅炉启动运行炉墙的蓄热量小,锅炉保温性能好,外表美观整洁。

3.2.3 烟气蓄热装置

电弧炉炼钢时,会产生大量的高温间歇性烟气,而大量的高温间歇性烟气对于余热回收产生了诸多不利影响:高温烟气尖峰温度高,继而导致余热回收装置超温损坏;造成余热回收装置产汽不稳定,同时不利于保证设备的稳定性;无法利用烟气自身热量对蒸汽进行加热;加大了余热回收系统设计、制造、操作、维护难度;余热回收系统投资大,寿命短。

某公司90 t电弧炉改造时采用了一种新型间歇性高温烟气蓄热装置。该装置可蓄热、平抑烟气温度波动,实现烟气温度平稳输出,同时还可满足后续余热回收装置饱和蒸汽过热需求。该系统包括蓄热主体、烟气入口和烟气出口,蓄热主体通过烟气入口与燃烧沉降室的高温烟气出口相连通,蓄热主体包括壳体、在壳体内部由下而上依次设置有支撑架、支撑篦子板、蓄热用耐材和顶部吹灰装置;蓄热用耐材包括多条供烟气导流的通道。

该系统最终实现了出口烟气温度的基本稳定。烟气稳定后,余热回收系统设计耐温大幅下降,其设计、制造、操作、维护难度也相应大幅下降,余热回收系统投资大大降低,系统使用寿命也得以延长。

3.2.4 换热器清灰系统

考虑到来自于电弧炉的烟气烟尘含量大(大约20~30 g/m3(标准)),余热锅炉的流道必须配有全自动的振打清灰系统,此系统安装在热对流段可以实现对热交换器的清洁工作。振打系统通过振动来清理热交换器表面积灰。运行时通过下落锤旋转打击撞杆,以此敲击加强端头板的背面,产生的冲击能量传导到管壁表面从而去除烟尘沉积。这种清灰系统可以24小时不间断运行,也可以根据实际测量的灰尘量去设定工作时间、选择运行周期。特别是当灰尘量很少时,振打系统可以停机。清理下来的粉尘在换热器底部的灰斗内不断堆积,通过刮板机,斗提机输送至灰仓储存,然后定期外运。

3.3 控制系统

整套余热回收系统全部由PLC 系统自动控制。在控制系统中,设置了多达15个与电弧炉生产相连锁的参数,以保证余热系统与电弧炉生产的完美匹配。根据电弧炉工作状态实时调控烟气量,从而实现烟气量的优化控制,使得电弧炉热损失减少的同时,提高余热回收效率;通过分析烟气中的CO浓度,控制空气配风量,以实现CO 的完全燃烧,在提高热效率的同时,避免了CO 的安全事故。对炉水进行导电率监测,并自动连锁排污,保证炉水盐分控制在规定的范围内,以保障系统的换热效率和安全性。

余热回收系统设备通过专有的本地控制箱可以直接控制(用于所有信号的控制)。现场控制箱与自动化系统可以进行通讯,下达所有现场指令和报警控制信号。所有的现场控制箱与主要控制站(PLC)通过以太网/Profibus 连接。

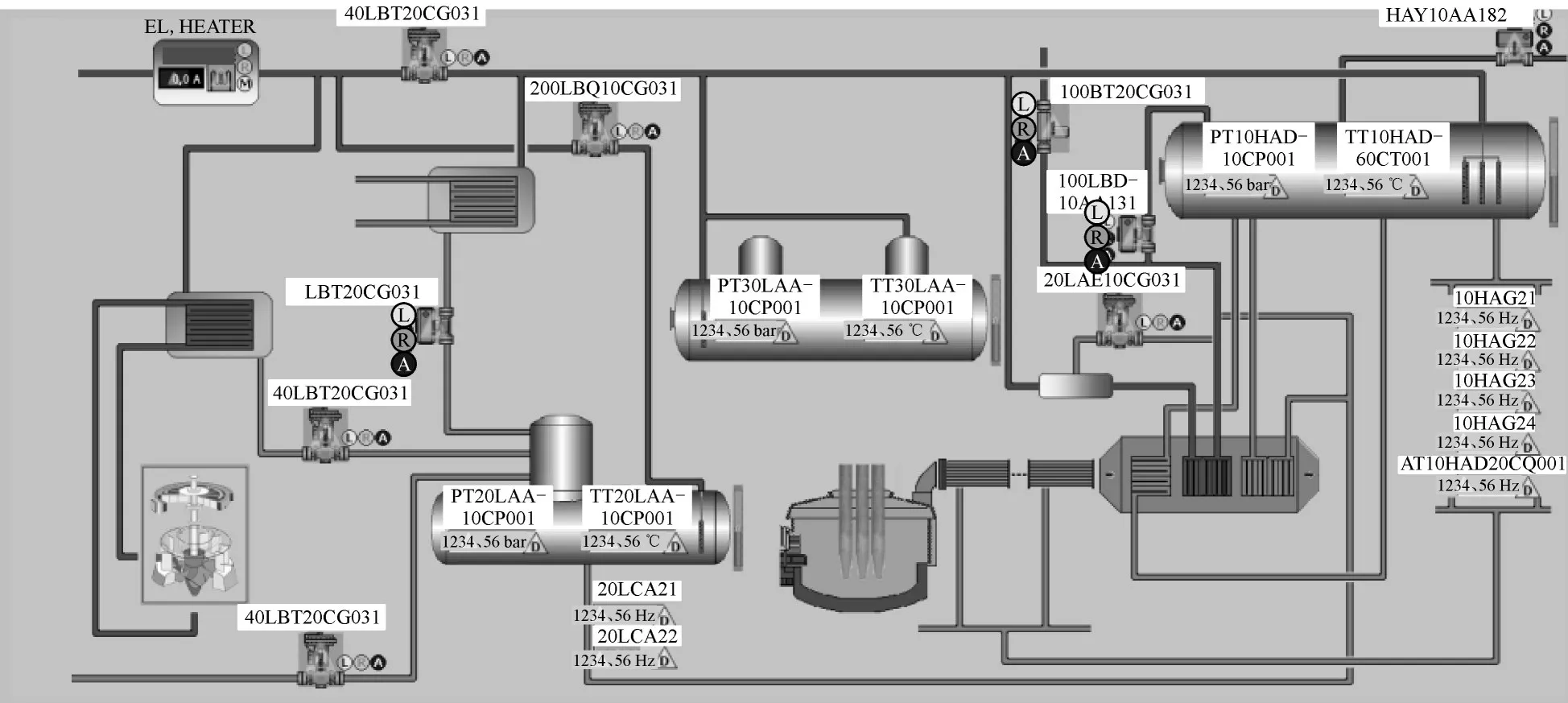

余热回收系统设有不同的控制站,控制站可以设定工艺参数。余热回收系统参数,如相关的物理特性参数,阀的工作状态,流量等,通过人机交互界面可以连续的监控。图2为余热回收系统的运行界面。

图2 余热回收系统运行控制界面图例

3.4 具体改造内容实施效果

3.4.1 改造内容

(1)将电弧炉现有燃烧室、沉降室、水冷烟道拆除,全部改造为水冷汽化烟道,使水冷汽化烟道末端烟气温度降至650 ℃以下。现电弧炉水冷烟道循环水系统停用。

(2)将现有除尘机力风冷器拆除,新建废热锅炉,并配置水泵房、除盐水包、高压汽水包、储汽包、PLC室等。

(3)配套建设一个供水量为40 t/h的除盐水处理系统。

3.4.2 实施效果

电弧炉余热综合利用技术应用于90 t 电弧炉,经过实践检验,效果良好,具有以下主要优点:

(1)取消了原有的水冷却、风冷却装置,小时节电400kW·h;

(2)充分利用电弧炉烟气余热,产生11 MPa饱和蒸汽,回收蒸汽量242 kg/t钢;

(3)停用了原有VD抽真空用的20 t/h燃气锅炉

(4)关停了30 t/h燃煤采暖锅炉;

(5)第四孔后的冷却烟道从6个月的使用寿命提高到2年以上,提高了电弧炉作业率;

(6)降低了余热锅炉的排烟温度,提升了除尘布袋的使用寿命;

(7)降低了原来水、电等介质的消耗;

(8)各设备及辅机运行效果良好,系统运行安全可靠,保证了电弧炉的正常生产。

4 结论

(1)余热回收能够有效节约能源,减少能耗,是实现绿色电弧炉炼钢的一个重要环节。

(2)汽化冷却技术相比热管换热技术,具有烟气利用效率高、易于维护、寿命长等优势。(3)90 t电弧炉余热回收系统改造采用了电弧炉余热综合利用技术,完全符合国家关于节能减排,余热回收的指导方针,能降低电弧炉炼钢的吨钢能耗指标,为企业及社会带来切实的利益,开拓了一条新途径。