岩鹰鞍隧道排水支洞的设置数值模拟研究

赵志辉

(中铁二十局集团第六工程有限公司,陕西 西安 710016)

1 工程概况

正在修建的岩鹰鞍隧道是新建怀邵衡铁路怀化至邵阳段的重点难点控制工程,起讫里程为DK84+526~DK89+828,全长5 302 m,掘进分为岩鹰鞍隧道进口斜井工区、蜡犁坪斜井工区和岩鹰鞍隧道出口三个工区。全隧共7处断层,其中F2、F5、F7断层已顺利通过。F1断层位于进口斜井工区,F3、F4断层位于进口斜井工区和蜡犁坪斜井工区之间(两断层相距535 m),F6位于出口工区。

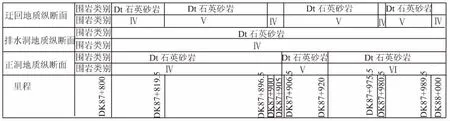

正洞F4断层影响范围DK88+050~DK87+840共210 m(其中DK88+000~DK87+875为断层核心带),开挖断面高13.93 m,宽14.66 m;迂回导坑长492 m,开挖断面高8.41 m,宽6.48 m;排水支洞长259 m,开挖断面高8.41 m,宽6.48 m。断层及影响带范围围岩为Dt石英砂岩。正洞、排水支洞、迂回导坑平面位置如图1所示,正洞、排水支洞、迂回导坑地质纵断面如图2所示。

图1 正洞、排水支洞、迂回导坑平面位置图

图2 正洞、排水支洞、迂回导坑地质纵断面图

岩鹰鞍隧道在DK87+420~DK88+639为剥蚀低山,下伏隧道为泥盆系跳马涧组Dt石英砂岩、石英细砂岩及石英粉砂岩、深灰色钙质页岩。岩层产状为130°∠50°。本段预测DK87+840~DK88+050为F4断层及影响带,最大涌水量1 548~1 872 m3/d,最大单位涌水量6.19~8.91 m3/d/m,为强富水区,对隧道安全施工造成较大影响,必须对F4断层充分研究并采取有效积极的技术措施,才能保质保量完成整个工程项目。

2 涌水涌砂隧道问题分析

2.1 穿越F4断层隧道施工方法分析

由于隧道处于破碎地质条件特别是处于涌水涌砂工程区域,隧道常常在开挖后尤其是雨季来临后,洞内多处涌水量会不断增加,从而导致施工停止。参考隧道工程排水支洞与迂回导坑施工技术[1-4],为保证工期以及隧道在今后的运营安全,主洞应施作排水支洞。排水支洞和主洞的交界处必须进行相应的加固来保证主洞的安全,而排水洞需在主洞的主要涌水点以横向支洞与主洞相连。与此同时,可在主洞地质条件较好的适当位置开挖迂回导洞。

2.2 F4断层涌水涌砂情况

2016年1月4日蜡犁坪斜井正洞小里程进入F4断层影响带,隧道该处埋深303 m,掌子面为红色石英质砂岩,强风化,节理裂隙发育,岩层破碎。当掌子面推进至DK87+998处时发生涌水涌砂,现场如图3所示。

图3 DK87+998掌子面发生涌水涌砂

根据地质预报结果推测岩土性质和整体稳定性较差,其中DK87+998~+964段、DK87+946~+917段、DK87+906~+878段节理发育,岩体较破碎,雨季裂隙水发育,需要加强支护与防排水措施。

2.3 F4断层涌水涌砂处治措施

鉴于隧道涌水涌砂情况严重[5-8],无法进一步直接进行隧道施工,需要施作排水洞和迂回导洞。根据地质勘查资料,可确定迂回导洞的位置设置在正洞(衡阳到怀化方向)的右侧净距28 m处,位于正洞两倍洞径以外,对正洞的开挖基本没有影响。而排水洞必须同时为正洞和迂回导洞进行排水作业,故排水洞必须位于正洞和迂回导洞之间。迂回导洞、排水洞以及正洞的基本位置如图4所示。

3 排水支洞设置位置数值模拟

由于排水洞位于正洞两倍洞径以内,对正洞开挖会产生较大的影响,必须探明排水洞开挖对正洞围岩稳定性的影响,为正确设置排水洞提供依据。

3.1 隧道模型与参数

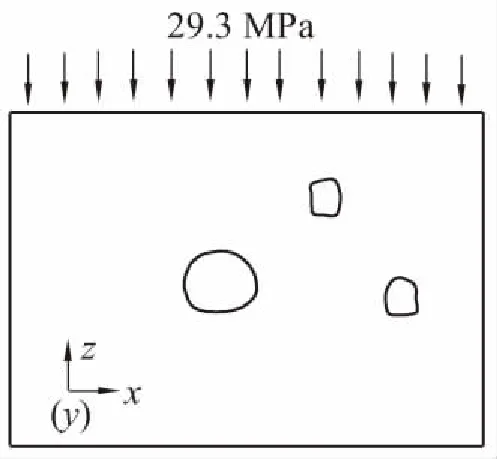

参考相关文献[2-5],选取断层DK87+840~DK87+870段断面进行三维数值试验分析。模型采用笛卡尔坐标,其中x方向水平向右,z方向竖直向上。根据岩鹰鞍隧道实际工况建立模型,由于隧道超深埋,F4断层最大埋深303 m,因此模型几何尺寸取拱顶以上30 m;根据地勘资料,水位线在隧道拱顶上方24.5 m处,因此在模型上边界施加竖向应力模拟上部覆土重力,上部覆土平均重度为1.073×104N/m3,模型上边界距地表深度考虑为273 m,因此计算得模型上边界应施加竖向荷载29.3 MPa。取隧道轮廓至左边界面距离为35 m,迂回导洞距右边界为18 m,同时整个模型高度70 m,纵向长度取75 m,横向宽度98 m。模型边界条件采用速度边界条件控制,其中左右边界仅固定x方向运动,前后边界仅固定y方向运动,下边界完全固定,上边界为自由边界条件,如图5所示。计算采用摩尔库仑本构模型。材料参数:围岩级别Ⅵ;重度γ20 kN/m3;弹性模量E2.0 GPa;泊松比v0.350;内摩擦角φ20°;粘聚力c0.2 MPa。

3.2 支护结构及检测点的设置

3.2.1 设置支护结构

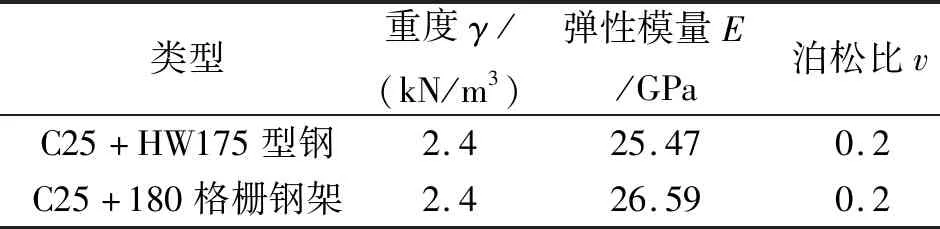

按实际施工情况,初期支护拱墙采用C25网喷混凝土,仰拱采用C25素喷混凝土,拱墙喷混凝土设置双层钢筋网,分别置于初期支护内外侧,钢筋保护层4 cm。钢筋网采用环纵向为∅8 mm钢筋,钢筋网格为20 cm×20 cm,钢筋网数量未计搭接及损耗。边墙设置系统锚杆,∅22 mm砂浆锚杆,长4 m,间距1 m×1 m,梅花型布置,并与钢架焊接牢固。围岩预留变形量为15~20 cm。结合破碎岩体涌水涌砂围岩的微观机理,将混凝土和其中的钢架按照刚度等效原理折算成混凝土的弹性模量,即C25喷射混凝土弹性模量E=原C25喷射混凝土弹性模量E1+(钢拱架截面面积S1×钢弹性模量E2)/混凝土截面积S,其参数如表1所示。

图5 等效山体埋深上表面为应力边界

表1 隧道初次衬砌混凝土结构的物理力学参数

3.2.2 监测点设置

为更好的反映正洞隧道围岩的变化,分别在隧道拱顶、拱肩、拱腰、拱脚、拱底设置五个检测点。

3.3 工况拟定

根据工程概况、地质条件及实际施工情况,参考以往排水支洞设计经验[5-8],排水洞与正洞的位置关系会严重影响正洞围岩的稳定性与正洞开挖的安全性,针对岩鹰鞍隧道排水支洞与正洞的间距不同而设置不同的工况。根据设计需要,排水洞的设置必须满足以下四个条件:

(1)F4断层段落长,富水含砂,为有效排放F4断层地下水,保证正洞施工安全,进一步探明F4断层地质情况,考虑在正洞断层段右侧增设一处迂回导坑。迂回导坑长491.5 m,与正洞左线线间距38.5 m。

(2)排水洞必须位于岩鹰鞍正洞和迂回导洞之间,可同时为正洞和迂回导洞进行排水作业。

(3)为保证正洞施工的安全以及便于安装排水管,排水洞与正洞的间距不小于7 m。

(4)排水洞和迂回导洞同步施工,迂回导坑(现超前正洞掌子面20 m)二衬施工完成后,应对正洞帷幕注浆效果进行验证,当验证注浆效果达到设计要求后,进行正洞开挖。

针对岩鹰鞍隧道的具体地质情况,排水洞工况选取如表2所示。

表2 排水洞与正洞及迂回导洞不同工况水平间距 m

3.4 计算结果分析

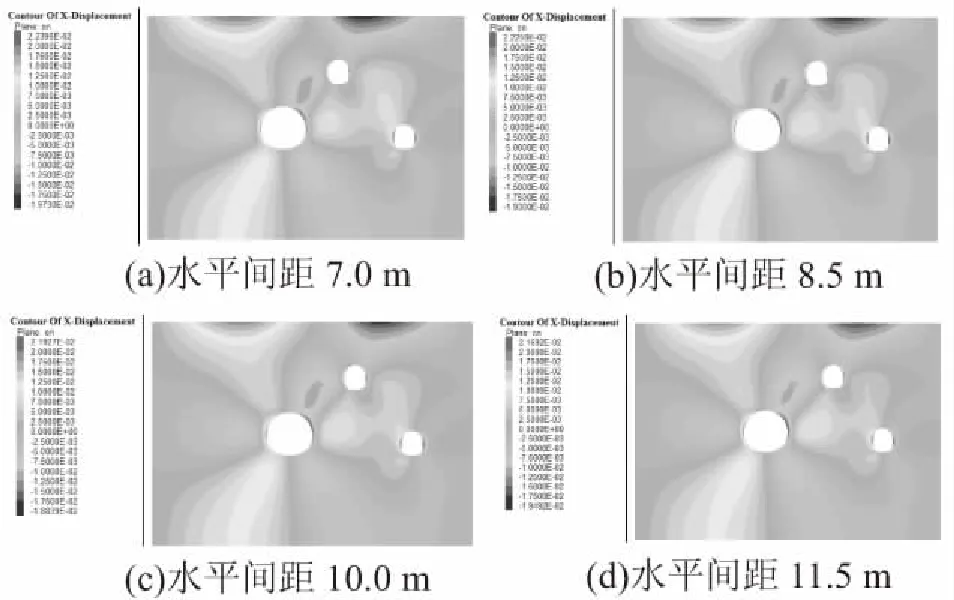

按照上述所建模型、土体以及支护强度进行计算,提取正洞拱顶的竖向位移、拱腰的水平位移以及拱底的竖向位移,将不同工况计算结果进行对比,从而判断排水支洞与正洞的合适距离。

3.4.1 竖向位移

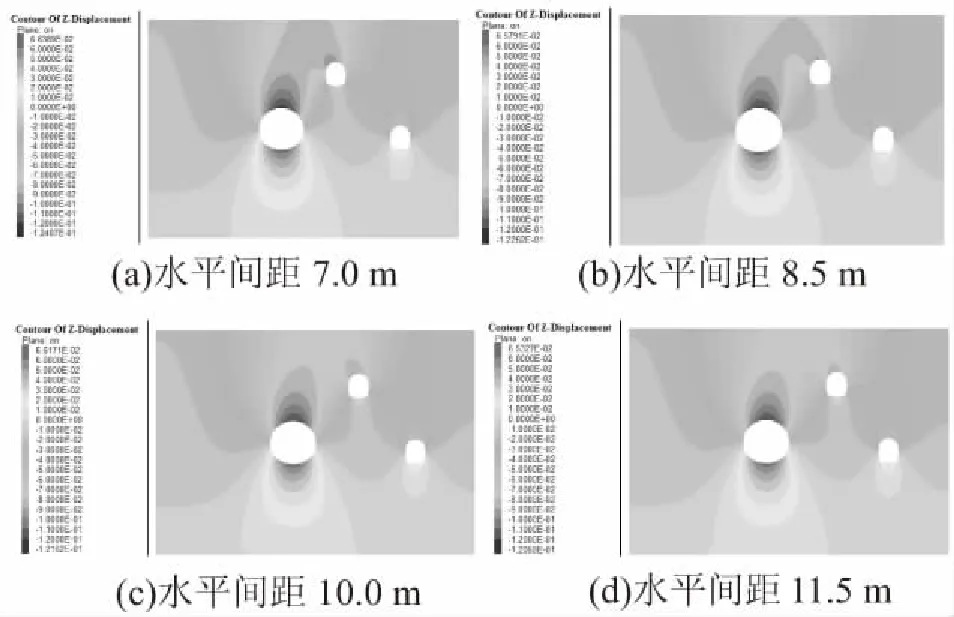

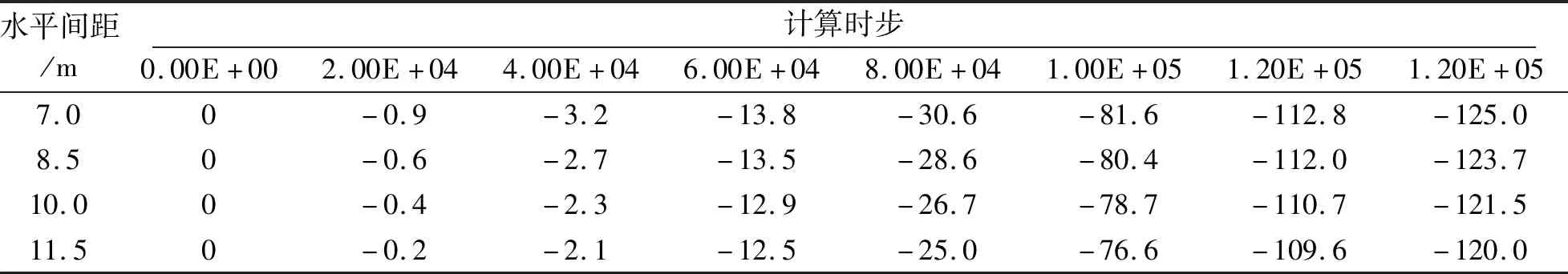

四种工况中竖向位移计算结果如图6和表3、表4所示。上述四种工况竖向位移结果代表在对应工况下隧道完全贯通且达到平衡后的最终计算结果,计算结果说明间距变化对正洞的变形有一定的影响。

图6 四种工况下竖向位移云图

从表3和表4中可知:排水支洞和正洞的水平间距为7.0 m时,正洞拱顶的竖向位移最大值为12.5 cm;排水支洞和正洞的水平间距为11.5 m时,正洞拱顶的竖向位移最大值为12.0 cm。排水支洞和正洞的水平间距为7.0 m时,正洞拱底向上隆起最大值为6.65 cm;排水支洞和正洞的水平间距为11.5 m时,正洞拱底向上隆起最大值为6.50 cm。通过不同工况计算结果提取竖向位移云图和监测表可以明显的发现,随着排水支洞和正洞的间距逐渐增大,正洞拱顶的竖向位移也相应的有一定

表3 不同工况下正洞拱顶竖向位移监测表 mm

表4 不同工况下正洞拱底竖向位移监测表 mm

幅度的减小。说明排水支洞的开挖离正洞越远,对正洞围岩稳定性的影响就越小,表明应该适当增加排水支洞到正洞的距离。

3.4.2 水平位移

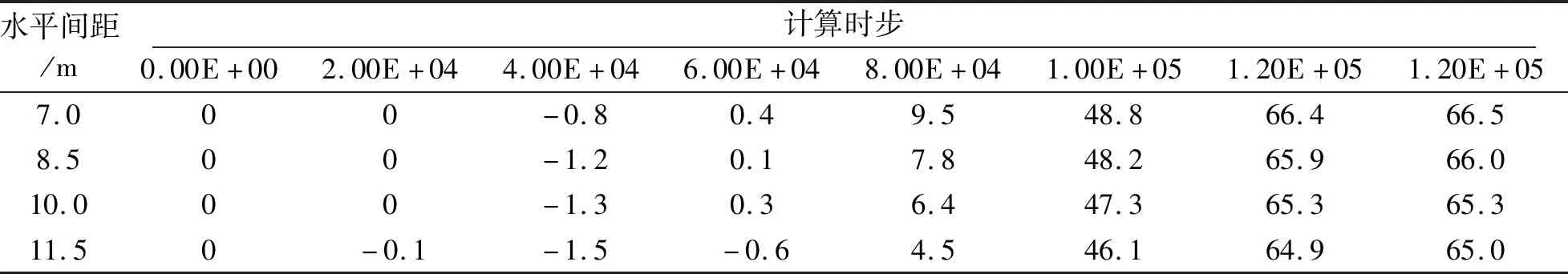

四种工况下水平位移计算结果如图7所示。

图7 四种工况下水平位移云图

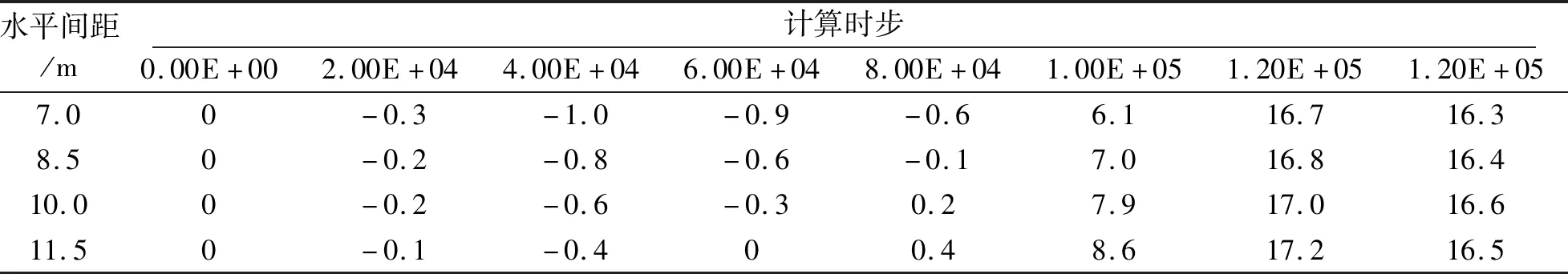

通过在正洞y方向15 m处设置监测点,监测不同工况下拱腰水平位移量如表5所示。

从表5中可知,正洞拱腰的水平位移随着排水支洞到正洞的水平间距逐渐增大,拱腰的水平位移有一定增大的趋势。这主要是因为排水支洞与正洞较近能够更多的释放正洞围岩的应力,从而导致排水支洞离正洞的水平间距越小,正洞的拱腰水平位移就越小,与实际工程相符。通过不同工况计算结果提取正洞水平位移云图和监测表可以明显的发现,随着排水支洞和正洞的间距逐渐增大,正洞拱腰的水平位移有一定幅度的增大。说明排水洞的开挖离正洞越远,越不利于减小正洞拱腰的水平位移,表明应该适当减小排水支洞到正洞的距离。

3.4.3 计算结果综合分析

排水支洞与正洞水平距离的大小对正洞拱顶以及拱底的竖向位移影响较大,尤其是对正洞拱顶的

表5 不同工况下正洞拱腰水平位移表 mm

竖向位移影响最为显著,排水支洞与正洞水平间距为7.0 m时,拱顶的竖向位移达到最大值12.5 cm。

排水支洞与正洞的水平距离的大小对正洞的总体水平位移的影响不大,但是在总体上随着水平间距的增大而增大。

综上所述,在确定排水支洞与正洞水平间距的大小的时候,应该重点考虑水平间距的大小对正洞拱顶竖向位移的影响,并结合实际地质情况以及相关机械设备的使用限制情况综合考虑确定排水支洞位置。

4 结束语

在高角度逆冲富水富砂的地质条件下修建的诸如公路隧道、铁路隧道等工程是对施工安全极大的挑战,应进一步研究关于“排水绕行”的技术,进而采取切实可行的技术和施工措施来保证整个工程安全、按时、保质的完工。

鉴于不同地区修建隧道所出现的涌水涌砂及隧道周围地质条件的复杂程度不同,排水支洞和迂回导坑的修建必须根据实际情况进行进一步研究。