摩擦输送线控制原理的研究

董加旺

(承德市五一四地质大队,河北 承德067000)

1 引言

传统的输送线一般是采用链式传动或皮带传动带动输送链条运行的。输送链条是输送线的关键部件也是易损件,输送线启动后,输送链会一直运转,为了减少链条的磨损,在运行过程中需要稀油进行润滑,稀油在链条上产生油污,可能会滴落在输送线范围内的任何地方,污染生产环境。另外,链条的导向轮在轨道内运行也需要润滑,否则输送链运行噪音会增大。输送链因磨损需要更换时,需要在张紧处将链条断开后从轨道抽出,更换完成后还要再穿入轨道,维修难度非常大。

摩擦输送线采用摩擦传动装置替代了链条,从根本上解决了输送链污染环境、产生噪音及维护难的问题,是一种新型输送形式。摩擦传动是一种电机带减速机连接摩擦驱动轮的装置。摩擦传动运行时,摩擦轮带动小车运行。摩擦轮是摩擦输送线的关键部件也是易损件,摩擦轮通过减速轴连接,即使磨损后也便于更换。另外,摩擦传动受程序控制,只在需要的时候运转,可以节约能源及延长设备使用寿命,噪音也很小。

随着摩擦输送线技术的不断发展,各种新的应用形式不断涌现,在工业生产中有逐步替代各类链式输送线的趋势。因此,必须加大对摩擦输送线技术的研究[1]。

2 摩擦输送线控制原理

摩擦输送线是基于摩擦传动的一类输送线的总称,从结构形式上可分为地面摩擦输送线和空中摩擦输送线。因其性能优异和控制灵活,广泛应用于汽车工业生产中,常见的应用有焊装WBS 线,涂装PVC 线,涂-总PBS 线,总装内饰线、底盘线、车门装配线等。虽然摩擦输送线有各种各样的应用形式,但再复杂的应用也是由一些基本的部件构成的,通过对这些基本部件的功能进行分析,可以研究和分析摩擦输送线的控制原理及控制方法,在些原理和方法的基础上构建更为复杂的功能,增加摩擦输送线的应用形式和应用场景。

摩擦输送线的基本控制对象主要是摩擦驱动的电机,包括普通电机和变频控制电机,本文主要从电机控制入手,结合一些实际应用案例,分析和研究摩擦输送线的功能及应用。

2.1 摩擦驱动的基本控制

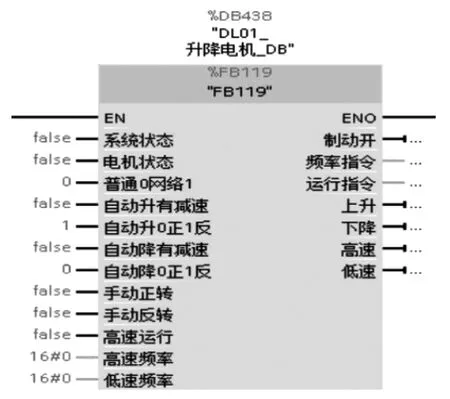

摩擦驱动电机的基本控制包括电机控制回路的状态检测,普通电机的正反转控制,变频电机的正反转及高低速控制,及通过网络的方式控制变频器等。

①电机状态检测,包括电机断路器检测,运行信号检测,运行时间设定,抱闸检测,变频器故障检测,热继电器检测,隔离开关检测等,电机状态检测主要是判断电机运行是否正常,并对异常状态进行报警,其功能如图1所示。

图1

在功能块左侧输入电机的状态信号,通过逻辑判断,输出电机状态的检测结果,通过检测电机的状态,可以对电机的故障进行快速定位,节省检修时间。

②电机运行控制,可分为普通电机控制和变频电机控制。

普通电机控制主要包括自动状态下电机的正反转及手动状态下的电机正反转,其控制原理如图2所示。

图2

在电机运行时,首先要检测系统状态是否允许电机运行,并检测电机状态是否正常,然后根据自动运行条件或手动运行条件控制电机运行,通过正反选择功能,可以选择电机的正反转运行。

图3

变频电机控制除了包括普通电机的功能外,还增加了高低速切换功能及网络控制功能,其控制原理如图3所示。

变频器控制电机运行时,首先要检测系统状态是否允许变频器运行,并检测电机状态是否正常,然后根据自动运行条件或手动运行条件控制电机运行,通过正反选择开关,可以选择电机的正反转运行,通过变速开关检测,可使实现电机变速功能,通过网络选择开关,可以选择硬接线信号控制或网络信号控制。

2.2 摩擦驱动的应用控制

摩擦输送线是通过摩擦驱动装置带动台车运行的,每个驱动装置驱动一个台车,台车在运行中会触发相邻驱动装置的检测信号,控制驱动装置自动运行或停止,实现一些工艺功能,通过以下3 个具体的功能,介绍摩擦输送线的控制原理及方法。

2.2.1 相邻摩擦驱动的运行分析

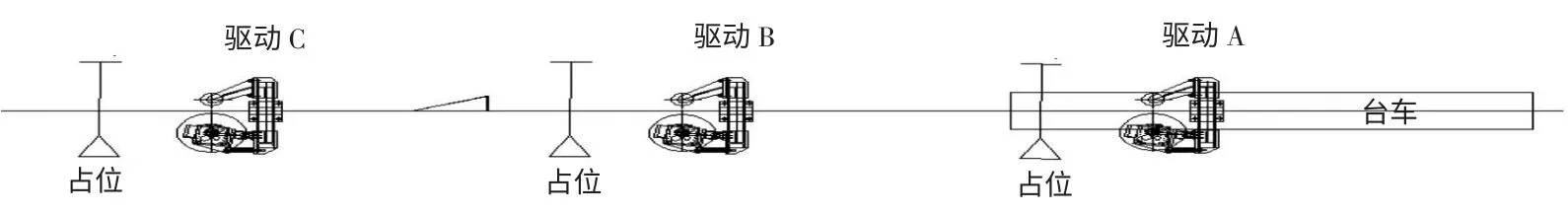

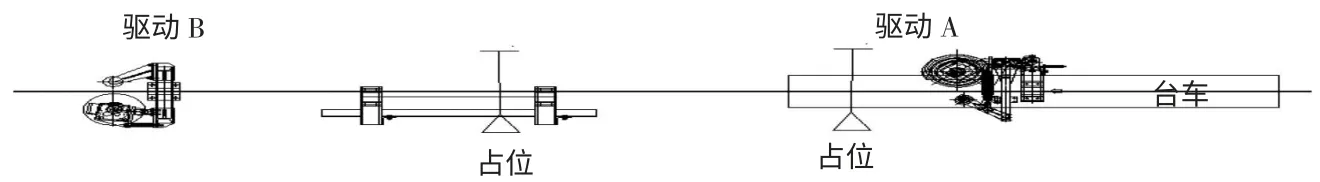

每个摩擦驱动可以认为是一个停车位,初始状态驱动A/B/C 都处于静止状态,驱动布置如图4所示。

驱动A 占位,驱动B 空位,驱动A 开始运行,驱动B 空位时会一直检测驱动A 是否运行,如果驱动A 运行,驱动B 也会运行,将小车从驱动A 运行至驱动B,驱动B 占位后,驱动A 空位,驱动A 停止运行,同时驱动B 也停止运行,此过程为驱动A 的搬出过程,同时也是驱动B 的搬入过程,这两个过程重叠,因此,驱动B 可以共用驱动A 的搬出条件。

图4

图5

图6

图7

图8

图9

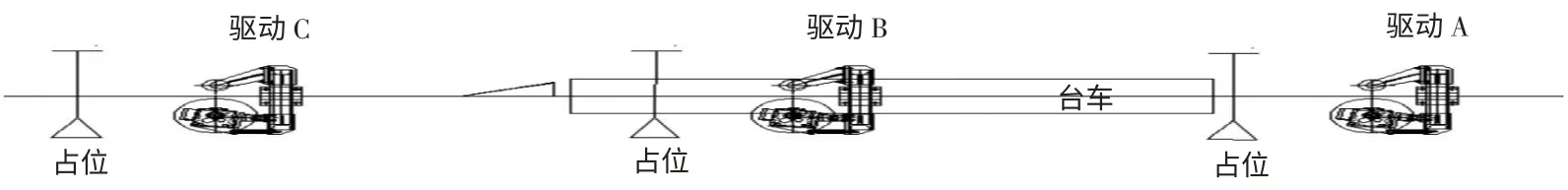

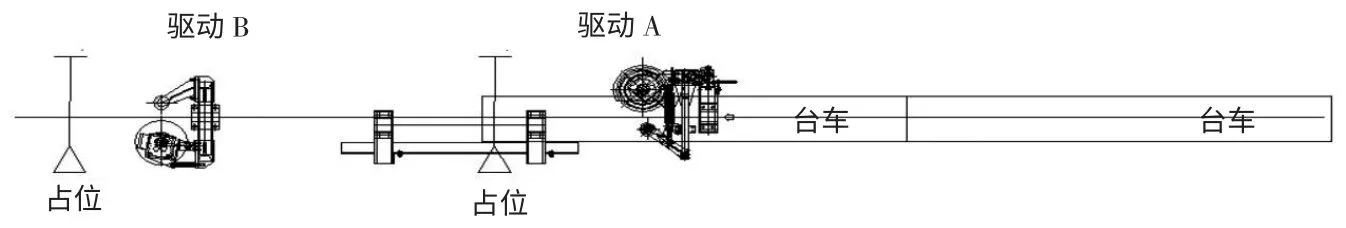

驱动B 占位后,驱动布置如图5所示。

驱动B 占位,驱动C 空位,驱动B 开始运行,驱动C 空位时会一直检测驱动B 是否运行,如果驱动B 运行,驱动C 也会运行,将小车从驱动B 运行至驱动C,驱动C 占位后,驱动B 空位,驱动B 停止运行,同时驱动C 也停止运行,此过程为驱动B 的搬出过程,同时也是驱动C 的搬入过程,这两个过程重叠,因此,驱动C 可以共用驱动B 的搬出条件。

通过分析,驱动B 的运行可分为搬入过程和搬出过程,搬入过程与驱动A 的搬出过程重叠,可以使用驱动A 的搬出条件,驱动B 的搬出过程使用驱动B 的搬出条件。驱动A/B/C 的控制原理相同。

2.2.2 小车的编组过程分析

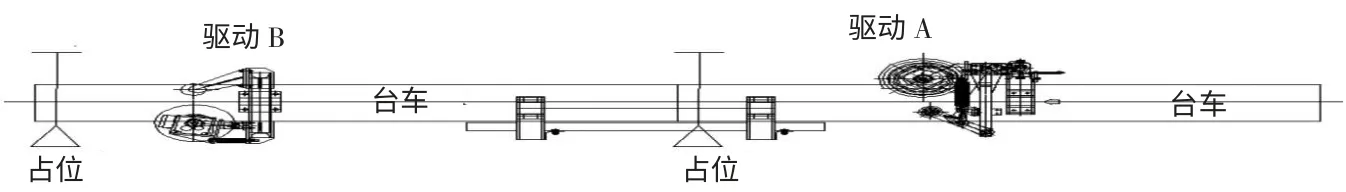

摩擦输送线不但可以单车运行,还可以编组运行,通过编组运行,可以减少摩擦驱动装置的数量,降低控制系统的复杂程度,驱动布置如图6所示。

驱动A 为编组准备工位,驱动B 为编组工位,驱动A 占位,驱动B 空位时,驱动A 具备发车条件,驱动A 搬出过程,驱动A 运行,驱动B 占位后,驱动A/B 同时运行,当驱动B 由占位变为空位的下降沿,复位驱动A 搬出条件,驱动A/B 同时停止,驱动布置如图7所示。

编组工位存储了1 台车,等待驱动A 占位,驱动A 占位后,驱动B 空位时,驱动A 运行,驱动B 占位后,驱动A/B 同时运行,此时2 台小车已首尾相连共同运行,当驱动B 由占位变为空位的下降沿,复位驱动A 搬出条件,驱动A/B 同时停止,此时编组工位已将2 台车编程1 个车组。

通过分析,在进行编组时,为了保证2 台车能首尾相连,驱动B 的搬入过程滞后于驱动A 的搬出过程,需要为驱动B 寻找新的运行条件,将驱动B 的占位开关由驱动出口改为入口,使用占位信号的有无控制驱动B,解决了驱动B 延时触发的问题。在编组时,驱动B 始终处于搬入过程,当编组完成后,触发驱动B 搬出条件,驱动B 将编组小车送往下一工位,在驱动B 搬出过程中,禁止驱动A 的搬出。

2.2.3 小车的拆组过程分析

编组后的车组在进入工艺段时,需要进行拆分,拆分工位驱动布置如图8所示。

驱动A 为车组工位,驱动B 为拆分工位,驱动A 占位,驱动B 空位时,驱动A 具备发车条件,驱动A 为搬出过程,驱动A/B 同时运行,驱动B 占位后,复位驱动A 搬出条件,驱动A/B 同时停止,驱动布置如图9所示。

驱动B 占位后,具备发车条件,驱动B 搬出,当驱动B 空位后,车组拆分完成,驱动A 再次搬出。

通过分析,在进行拆组时,驱动B 的搬入过程与驱动A 的搬出过程重叠,可以使用驱动A 的搬出条件,驱动B 的搬出过程使用驱动B 的搬出条件。在拆组时,驱动A 始终处于搬出过程,当驱动A 空位时,允许前一工位发车,驱动A 处于搬入过程。

3 结语

摩擦输送线的结构看似简单,在工艺沿线布置一系列的摩擦驱动装置,根据逻辑控制电机运行,或走或停,或快或慢。但在电气设计中,如何控制电机何时走,何时停,何时快,何时慢等问题,涉及工艺需求、开关布置、控制逻辑等很多方面,是一个复杂的系统工程。

摩擦输送线作为各类链式输送产品的替代技术,有广阔的应用空间,其控制技术的发展是拓展摩擦输送技术应用的关键因素。只有不断地对各类摩擦输送线的相关部件及控制单元进行分析研究,逐步完善其控制原理及控制方法,才能更好地满足工业生产的需求。