一种用于恶劣环境下的贴片式MEMS压力传感器

(1.航空发动机高空模拟技术重点实验室,四川 绵阳 621700; 2.中国航发四川燃气涡轮研究院,四川 绵阳 621700)

在航空发动机高空模拟试验中,压力是最常见的测量参数之一,主要包括发动机内流道气体压力和油路液体压力等。目前,航空发动机气体压力测量主要采用压力探针将被测压力通过一段较长的引压管与压力传感器相连通,由于引压管的影响,使压力测量的频响不高,测量结果也存在滞后现象,限制了对动态范围进一步扩充的使用要求。因此,最理想的做法就是将压力传感器直接集成在压力探针引压孔内部,即所谓一体化设计,消除引压管对压力测量的影响。然而,该方法实现起来是非常有挑战性的,具体表现在:压力探针内部结构紧凑,引压孔尺寸非常小,同时还要承受较大的气流冲击和机械振动等极其恶劣的工作环境。因此,一体化压力传感器的小型化以及工作的稳定性和可靠性是其设计的关键。

根据工作原理的不同,压力传感器可以分为电容式、压电式、压阻式、声表面波式等类型[1]。MEMS压阻式压力传感器以其结构简单、响应速度快、灵敏度高等突出优点得到广泛的研究与应用。但将其集成在压力探针中,并适应恶劣工作环境,仍存在一些影响其稳定性及可靠性的因素:① 传统的压阻式压力传感器芯片通常是将压敏电阻制作在敏感膜片的上表面,电阻器直接与外界接触,其检测性能极易受到外界杂质的影响,无法保证其工作的稳定性;② 传统的压阻式压力传感器芯片在封装时,因其焊盘尺寸小,一般是通过压焊铝丝与外电路连接,但压焊的铝丝直径极细(约10 μm),在振动或气压脉动的冲击下,铝丝容易脱落或断裂,导致传感器的失效,难以有效保证其工作的可靠性。

为了规避上述问题,通常将压力传感器芯片封装在充满硅油的不锈钢密闭腔体中,不锈钢膜片将感知到的压力通过硅油间接传递到压力传感器芯片[2]。这种方法虽然有效杜绝了传感器使用中恶劣环境的影响,但间接传递过程极大降低了压力传感器的响应速度,而且封装后整体尺寸非常大,无法集成在压力探针引压孔内部。基于此,本文提出了一种新的压阻式压力传感器芯片结构设计方案,将压敏电阻制作在敏感薄膜下表面,并结合硅-玻璃阳极键合技术将压敏电阻及内部连接电路封装于玻璃基底的压力腔中,从而避免外界杂质对压敏电阻的影响。同时,在薄膜上方设计两个用于与外部信号处理电路连接的大焊盘,通过锡焊(或钎焊)将传感器芯片与外部电路连接,极大地提高了连接的可靠性,可有效保证测量过程中信号的传输。

1 传感器芯片的设计

1.1 芯片总体结构设计

针对航空发动机高空模拟试验中压力探针与MEMS压力传感器一体化集成设计的需求,基于半导体压阻效应原理,提出了一种高可靠性贴片式压力传感器芯片结构设计方案。压敏电阻由传统的暴露型改为隐藏型,无需进行复杂的封装处理,就能实现压敏电阻与外界恶劣环境的隔离,极大地提高了压敏电阻阻值在油污、粉尘颗粒等恶劣环境下的稳定性。在此基础上,为了解决芯片与外部电路连接的铝丝易断裂或脱落的难题,将传统的小焊盘改成大焊盘(尺寸需大于0.5 mm×0.5 mm),并用锡焊(或钎焊)技术代替传统的压焊铝丝技术来实现与外部电路的连接,提高了压力传感器的电气连接强度,有效降低了传感器在脉动冲击和振动环境下的故障率。

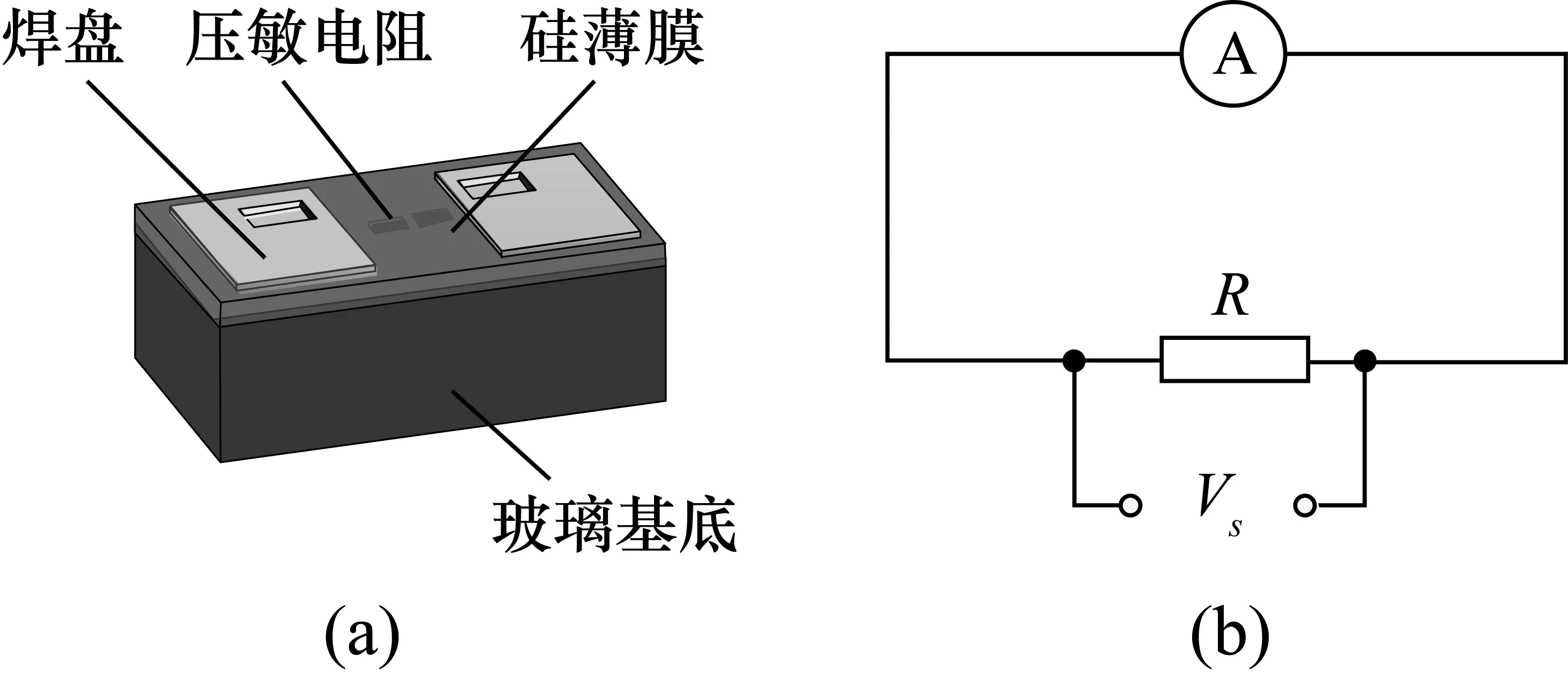

传统压阻式压力传感器通常都制作成全桥型压力传感器(即敏感薄膜上由4个桥臂电阻组成一个闭环或开环惠斯通电桥),需要设计至少4个用于与外部电路连接的大焊盘[3],传感器芯片的整体尺寸至少需要增大2倍,使得传感器芯片无法安装在压力探针的引压孔内部。为了解决锡焊(或钎焊)连接技术与芯片尺寸变大的矛盾,将传统的全桥型压力传感器改成单电阻型压力传感器,在敏感薄膜上只制作有一个压敏电阻和两个大焊盘,使得芯片既能满足探针与传感器一体化设计的小型化需求,又具有较高的可靠性和一定的灵敏度。芯片的总体结构如图1(a)所示,该芯片主要由玻璃基底、焊盘、压敏电阻和硅薄膜组成。该传感器的工作原理如图1(b)所示,利用恒流源给压力传感器压敏电阻供电,在外界压力作用下,敏感薄膜发生变形,硅薄膜的压阻效应使得压敏电阻阻值发生变化,通过测量电阻两端的电压变化即可反映出压力的变化量。

图1 压力传感器芯片总体结构图

1.2 芯片详细参数的设计

1.2.1 薄膜结构尺寸设计

薄膜的形状通常有方形和圆形两种,在相同条件下,由于方形薄膜灵敏度比圆形薄膜高,因此芯片敏感薄膜的形状选为方形[4]。方形薄膜的尺寸设计主要包括:薄膜的边长和薄膜的厚度。参照压力传感器行业的参数标准,满量程电阻变化率不小于2%。电阻变化率的计算方法为[5]

(1)

式中,π44为压阻系数,在P型硅中π44=138.1×10-11Pa-1;p为传感器量程的最大值(此处p=0.7 MPa);a为薄膜的边长;h为薄膜的厚度。要使压力传感器具有较好的线性度,薄膜在压力作用下需处于小变形状态下[6]。根据小挠度理论,在均布压力作用下方形薄膜的最大挠度Wmax计算方法为

(2)

式中,E为杨氏模量,单晶硅材料的杨氏模量为180 GPa;ν为泊松比,单晶硅材料的泊松比为0.28。此外,根据强度设计要求,薄膜最大应力应不大于单晶硅材料屈服应力的30%。方形薄膜的最大应力计算方法为

(3)

式中,σm为屈服应力,单晶硅的屈服应力为2.0 GPa。

根据式(1)~式(3)中可得出方形薄膜边长与厚度的比值a/h的范围为13.6~43.7。综合考虑传感器的灵敏度和线性度的要求,并在制作工艺条件满足的情况下,尽量减小传感器的整体尺寸。最终将传感器方形薄膜的尺寸确定为:边长a=400 μm,厚度h=15 μm。

1.2.2 压敏电阻结构尺寸设计

压敏电阻形状一般采用窄条形结构,为了降低压敏电阻自身的发热量,单位面积功耗Pc(计算方法见式(4))需控制在5×10-5W/μm2以下[7]。

(4)

式中,I为恒流源电流(此处电流为1 mA);Rp为压敏电阻阻值;W、L分别为条形压敏电阻宽度和长度;Rs为方块电阻。

为尽量降低温度变化对压敏电阻的影响,并综合考虑掺杂浓度对压阻系数的影响,最终确定压敏电阻区域的掺杂浓度为8×1018cm-3。通过试验测定得到,在该掺杂浓度下,方块电阻Rs约为200 Ω。根据式(4)可以计算出,条形压敏电阻的宽度需大于7 μm。因此,将压敏电阻条宽设计为8 μm,压敏电阻的阻值Rp一般设计为5 kΩ,结合方块电阻值计算得到压敏电阻条长度为200 μm。

1.2.3 压敏电阻及内部连接电路布局方案设计

为了提高压力传感器灵敏度,压敏电阻布置在晶面为(100),晶向为<110>的N型硅基底上,并使压敏电阻尽可能地布置在最大应力区域(即薄膜边缘中心区域)[8],将压敏电阻设计为5折,每折的长度为40 μm。此外,为减小压敏电阻拐角处负阻效应的影响,对拐角处区域加宽,并进行重掺杂。由于浓硼扩散会使硅表面变得不平整,为了使密闭压力腔中的电信号与外界形成良好的电连接,又不破坏压力腔的密封性,在薄膜边缘设计了过渡区域,该区域使用离子注入代替浓硼扩散实现电连接。其他用于电信号引出区域将进行浓硼扩散,使扩散区域电阻率降低,用于制作连接导线和欧姆接触的连接锚点。压敏电阻及内部连接电路在方形薄膜上的布局如图2所示。

图2 压敏电阻及内部连接电路在方形薄膜上的布局图

2 传感器芯片的制作工艺

2.1 材料的选择

传感器芯片制作材料的选择是影响传感器各项性能的重要因素之一。由于在相同掺杂浓度下,P型硅的压阻系数比N型的高,而温度系数比N型的小,所以选用P型掺杂来制作压敏电阻[8]。考虑到压敏电阻需与衬底形成PN结隔离,因此压敏薄膜材料选用N型单晶硅。为了简化工艺流程,选择绝缘体上硅晶片(SOI)来制作压敏薄膜,将SOI中的掩埋氧化层作为湿法腐蚀自停止层,从而实现敏感薄膜厚度的精确控制。SOI硅片具体参数为:器件层(Si)的厚度为15 μm;绝缘层(SiO2)的厚度为1.5 μm;支撑层(Si)的厚度为380 μm,N型4 in晶片,晶面为100。

考虑到传感器通常工作温度范围为-40~125 ℃,在这个温度范围内Pyrex7740玻璃与硅的热匹配性良好,并且Pyrex7740玻璃与硅片的阳极键合比硅硅键合更容易实现[9]。因此选择Pyrex7740玻璃作为制作压力腔的基底材料来。

2.2 制作工艺流程

传感器芯片的制备工艺流程主要分为4个步骤。

① SOI硅片上压敏电阻及连接电路的制作(见图3(a))。首先利用热氧化法在SOI硅片制备一层厚度约为800 nm的SiO2,通过光刻和湿法腐蚀去除重掺杂区域氧化层,利用保留下来的SiO2作为遮挡层,对重掺杂区域进行浓硼扩散,使扩散区域电阻率降低,用于制作连接导线和欧姆接触的连接锚点;然后利用铝作为遮挡层,采用离子注入技术对压敏电阻区域注入硼离子,形成阻值约为5 kΩ的电阻条;最后通过磁控溅射技术和剥离工艺在重掺杂区域制作铝电极,在氮气氛围中经过退火处理使铝电极与重掺杂区域形成良好的欧姆接触,从而将压敏电阻信号引出。

② Pyrex7740玻璃上压力腔及连接电路的制作(见图3(b))。首先在玻璃基片上溅射厚度约为200 nm的金属铬,通过光刻和腐蚀工艺打开400×400的方形窗口,利用金属铬和光刻胶作为阻挡层,在缓冲氧化物刻蚀液(BOE溶液)腐蚀出深度约为5 μm的压力腔;再利用光刻胶作为阻挡层,在玻璃基底上铝电极区域腐蚀出深度约为200 nm的凹槽;然后在凹槽中溅射铝,制作成铝电极。

③ SOI硅片与Pyrex7740玻璃的阳极键合(见图3(c))。首先将SOI硅片和Pyrex7740玻璃用丙酮和酒精清洗干净并吹干;然后将SOI硅片和Pyrex7740玻璃片分别固定在键合机的阳极和阴极,使制作有铝电极的两个面对准并贴合在一起;最后在阳极和阴极之间施加一定的温度、压力和高电压等外部条件,使硅/玻璃界面发生电化学反应形成Si-O-Si键,实现硅/玻璃的良好封接。

④ SOI硅片减薄与焊盘的制作(见图3(d))。首先用KOH溶液腐蚀SOI硅片的支撑层,由于KOH溶液几乎不腐蚀SiO2,因此利用SOI硅片中的掩埋绝缘层作为湿法腐蚀自停止层,通过腐蚀减薄后SOI硅片只剩下15 μm厚的硅薄膜和1.5 μm厚的SiO2层;然后用SiO2做遮挡层,干法刻蚀SOI器件层Si,以铝为干法刻蚀自停止层,暴露出铝电极窗口;最后在铝电极窗口和芯片上表面溅射金属镍和金,通过光刻和剥离工艺在芯片上表面形成两个大焊盘,通过铝-镍-金的连接成功将隐藏在密闭压力腔中的压敏电阻信号引到两个大焊盘上。

图3 制作工艺流程图

压力传感器芯片制作工艺实物如图4所示,图4(a)为重掺杂区域浓硼扩散后效果图,图4(b)为压敏电子区域光刻后的效果图,图4(c)为在SOI重掺杂区域制作的铝电极,图4(d)为在玻璃基底上制作的铝电极。

3 测试结果与分析

在专用测试设备上对制作完成的绝压传感器芯片性能进行了测试,在没有任何补偿及后处理电路的情况下,给压力传感器芯片通上1 mA的恒流源。通过加压泵给压力传感器加压,并采用高精度压力传感器测量所施加的压力,通过高精度电压采集设备测量压力传感器输出电压。压力施加范围从100~700 kPa,每隔50 kPa记录一次数据。压力传感器芯片在不同温度条件下的输出特性如图5所示。

图4 压力传感器制作工艺实物图

图5 不同温度下输出电压与施加压力的关系图

从图5中看以看出,压力与输出电压之间具有良好的线性关系,不同温度下的非线性度均小于0.3%。但由于受温度的影响,传感器在不同温度下的输出特性曲线存在较大差异。并且传感器会产生灵敏度温度漂移,不同温度条件下,传感器的灵敏度如表1所示。

表1 不同温度下的灵敏度

从表1可以看出,传感器的灵敏度随着温度的升高而逐渐降低。因此,需在不同温度下对传感器进行标定,结合曲线拟合补偿算法对传感器的温度影响进行修正。在实际使用过程中,通过实时测量气流中的压力和温度值,利用温度测量值对压力测量结果进行修正,从而进一步提高压力检测精度。

4 结束语

为了满足压力探针与MEMS压力传感器一体化集成设计的需求,提出了一种单电阻贴片式MEMS压力传感器芯片结构设计方案,解决了一体化压力传感器在恶劣环境下小型化和可靠性的问题。

根据传感器的灵敏度、线性度以及强度要求设计了传感器芯片的结构尺寸,并通过MEMS工艺技术完成了压力传感器芯片的制作,单个成品器件的整体尺寸为1.5 mm×1 mm×0.5 mm。性能测试结果表明:在25~125 ℃温度范围内,非线性度小于0.3%,灵敏度优于106 mV·mA-1·MPa-1。