非标硅片粘蜡技术研究

王玲玲

(中国电子科技集团公司第四十六研究所 天津 300200)

0 引 言

微电子技术的发展一直遵循摩尔定律和按比例缩小原理这两个著名定律。随着硅片中集成器件几何尺寸的缩小,芯片内部连线和连线密度迅速上升,连线的横截面积不断缩小,刻蚀要求每层表面十分平坦,光刻的焦深必须由全局平坦化来支持。同时,硬盘技术飞速发展的今天,对表面质量的要求也越来越高。此时,传统的平坦化技术已无法满足全局平坦化的加工要求。化学机械抛光(CMP)已成为公认有效的全局平坦化技术,并得到了迅速发展和广泛应用。它不仅可以应用到Ni-P合金为表面层的硬盘盘片、硅片,而且可以用于锗、钨、铜、玻璃、宝石等材料的表面高精度抛光。[1]1991年IBM将化学机械抛光技术成功应用到64,Mb DRAM的生产中,这标志着CMP广泛应用的开始,之后各种逻辑电路和存储器以不同规模走向CMP,CMP技术从实践中发展起来。[2]

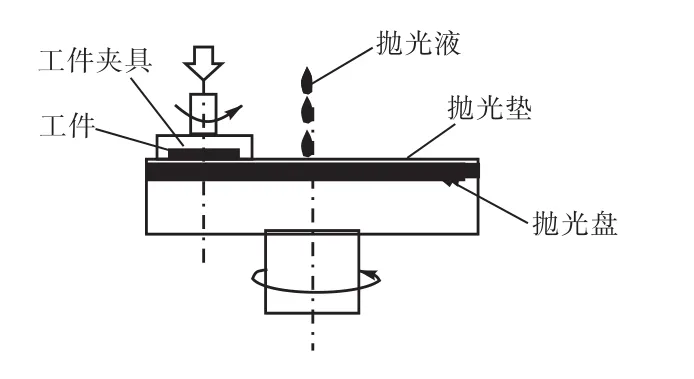

在硅片的 CMP过程中,比较常见的抛光方式为无蜡抛光和有蜡抛光(原理见图1)。[3]

图1 CMP原理图Fig.1 Schematic diagram of CMP

无蜡抛光即采用抛光垫或游星轮的方式进行抛光。有蜡抛光即在硅片背面均匀涂抹蜡层,并将硅片粘到陶瓷盘等载体上进行抛光。随着国际半导体工业的迅猛发展,标准尺寸硅片加工技术愈发成熟,标准尺寸硅片的抛光垫、游星轮、粘蜡设备较容易采购,加工方便快捷。但非标硅片的抛光垫、游星轮、粘蜡设备需要定做。对于一些非标硅片,其加工数量少,且精度要求高,增加了硅片抛光难度。因此,要做到既快又好的非标硅片抛光,必须对非标硅片的粘蜡技术进行研究。

1 手动粘蜡技术

标准硅片的粘蜡技术已经非常成熟。非标硅片粘蜡可以借鉴其成熟技术,但对非标硅片的涂蜡及夹持需另作处理。且非标硅片粘蜡没有现成的粘蜡设备,必须采取手动粘蜡的方式进行。具体操作步骤为:①将清洗后的陶瓷盘搬至加热器上加热,使陶瓷盘加热至适当温度;②将背面涂有蜡的硅片贴在陶瓷盘表面,同时注意在贴每片硅片时要不断检查陶瓷盘或硅片背面是否有颗粒沾染;③将贴好硅片且还处于高温状态的陶瓷盘移动至另一个操作平台,因需在陶瓷盘未冷却前压实硅片,所以此操作要快速且注意安全;④拿1根一端固定有耐高温橡胶垫的横杆用力压硅片,注意要一片一片地压;⑤待陶瓷盘温度降至室温时,进行抛光。

对于非标硅片,手动粘蜡可以较好地完成抛光任务。但通过多次手动粘蜡后测量硅片厚度发现,同一硅片各点测量厚度相差较大,不同硅片中心点测量厚度也存在差异。经分析认为,粘蜡后硅片测量厚度差异是由于蜡层不均匀造成的。

2 非标硅片粘蜡技术

非标硅片可分为类圆形非标硅片和非类圆形非标硅片。对于类圆形非标硅片,可以采取硅片中心滴蜡,再高速旋转硅片,通过离心力作用,使硅片表面形成较均匀的蜡层。对于非类圆形非标硅片,特别是呈现长条形状的硅片,可以采取蘸蜡或喷涂的方式在硅片背面形成蜡层,但此蜡层均匀性较差。

现分别制作 20片方形硅片和 20片条形硅片(见图 2、3)。研磨后,硅片总厚度变化小于 1,µm。采用手动粘蜡方式进行粘蜡,粘蜡后分别测量同一硅片 3点厚度值和不同硅片中心点厚度值。

图2 方形硅片Fig.2 Square silicon wafer

图3 条形硅片Fig.3 Strip-type silicon wafer

2.1 实验方案

方案 1:10片方形硅片,中心滴蜡,2,000,rpm/min旋转硅片,将硅片粘贴在陶瓷盘上,使用5,kg横杆压硅片;

方案 2:10片方形硅片,中心滴蜡,2,000,rpm/min旋转硅片,将硅片粘贴在陶瓷盘上,使用20,kg横杆压硅片;

方案 3:10片条形硅片,使用镊子夹取硅片蘸蜡,将硅片粘贴在陶瓷盘上,使用5,kg横杆压硅片;

方案 4:10片条形硅片,使用镊子夹取硅片蘸蜡,将硅片粘贴在陶瓷盘上,使用20,kg横杆压硅片。

2.2 实验数据

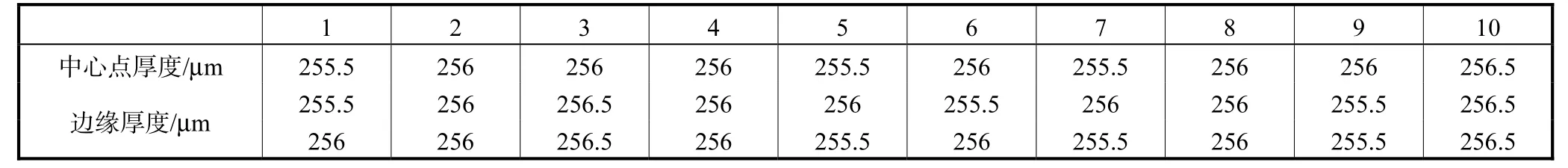

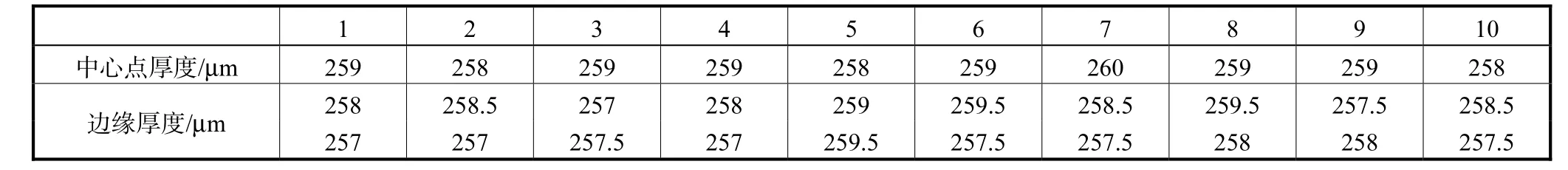

每片硅片测量3点厚度值,其中1点为中心点厚度值。方案1~4的测量数值如表1~4所示。

表1 方案1测量值Tab.1 Measurements of Scheme 1

表2 方案2测量值Tab.2 Measurements of Scheme 2

表3 方案3测量值Tab.3 Measurements of Scheme 3

表4 方案4测量值Tab.4 Measurements of Scheme 4

2.3 实验结果分析

通过实验数据可以看出,方案 1和方案 2的同一硅片3点厚度值和不同硅片中心点厚度值差异最小,且方案1和方案2无明显差异。方案3和方案4的同一硅片3点厚度值和不同硅片中心点厚度值差异较大,同时方案 4的同一硅片3点厚度值和不同硅片中心点厚度值差异较方案3小。

方案1和方案2为类圆形非标硅片,中心滴蜡,硅片高速旋转,硅片表面形成了均匀的蜡层且蜡层较薄。采用不同质量的横杆压硅片不能起到明显的作用,说明蜡层的厚度已经很薄,两次所施加的压力对蜡层厚度及均匀性的作用较小。方案3和方案4为非类圆形非标硅片,采取蘸蜡的方式在硅片上涂抹蜡层,再通过不同质量的横杆压硅片,促使硅片蜡层均匀。但方案4的同一硅片3点厚度值和不同硅片中心点厚度值差异较方案3小,说明加大压力能够改善蜡层的均匀性。

3 结 语

采用手动粘蜡的方式能够很好地完成非标硅片粘蜡,解决了非标硅片的加工难题。对于类圆形非标硅片能够很好地完成粘蜡任务,再采取成熟的 CMP工艺,能够生产出高质量的非标硅片。对于非类圆形非标硅片,通过加大横杆质量,即增大压力,也能够实现基本的粘蜡标准。本次试验条件的限制,未采取质量更大的横杆进行试验,但通过方案 3和方案 4的实验数据对比,相信继续加大横杆的质量,能够获得类圆形非标硅片的粘蜡效果。■

[1]张朝辉,雒建斌,雷红.化学机械抛光中的纳米级薄膜流动[J].中国机械工程,2005,16(14):1282-1285.

[2]梅燕,韩业斌,聂祚仁.用于超精密硅晶片表面的化学机械抛光(CMP)技术研究[J].润滑与密封,2006(9):206-212.

[3]杨春明,杨洪星.晶片去蜡技术综述[J].天津科技,2008(3):74-75.