330 MW机组MGGH再热器端腐蚀原因分析及对策

(广州中电荔新电力实业有限公司,广东 广州 511340)

国内早期火电厂脱硫系统中,为提高脱硫后的烟气温度大都安装了回转式烟气-烟气再热器(GGH)。GGH是利用装有蓄热元件的转子交替转过原烟气侧及净烟气侧,进行热量交换,但几乎所有的GGH都存在漏风及堵塞的问题,造成烟气流动阻力增大,运行电耗增加,同时泄漏的烟气会带至净烟气中,造成SO2及粉尘排放过高。随着国家对火电厂要求实行超低排放后,GGH已很难满足现有的环保排放要求[1]。为了解决取消GGH后所面临的烟囱腐蚀和“白色烟羽”,同时更好地确保设备安全稳定地运行,大多数电厂采用了热媒管式烟气换热器(medium gas-gas heater,MGGH)技术替代GGH。但在改造后的应用中发现,MGGH系统出现了不同程度的腐蚀、磨损和泄露问题,造成了设备换热效果差,烟尘浓度排放升高,甚至直接影响机组安全[2]。本文针对某电厂安装的MGGH装置在运行中存在的腐蚀等问题,进行了分析并提出了相关的对策。

1 MGGH工艺简介

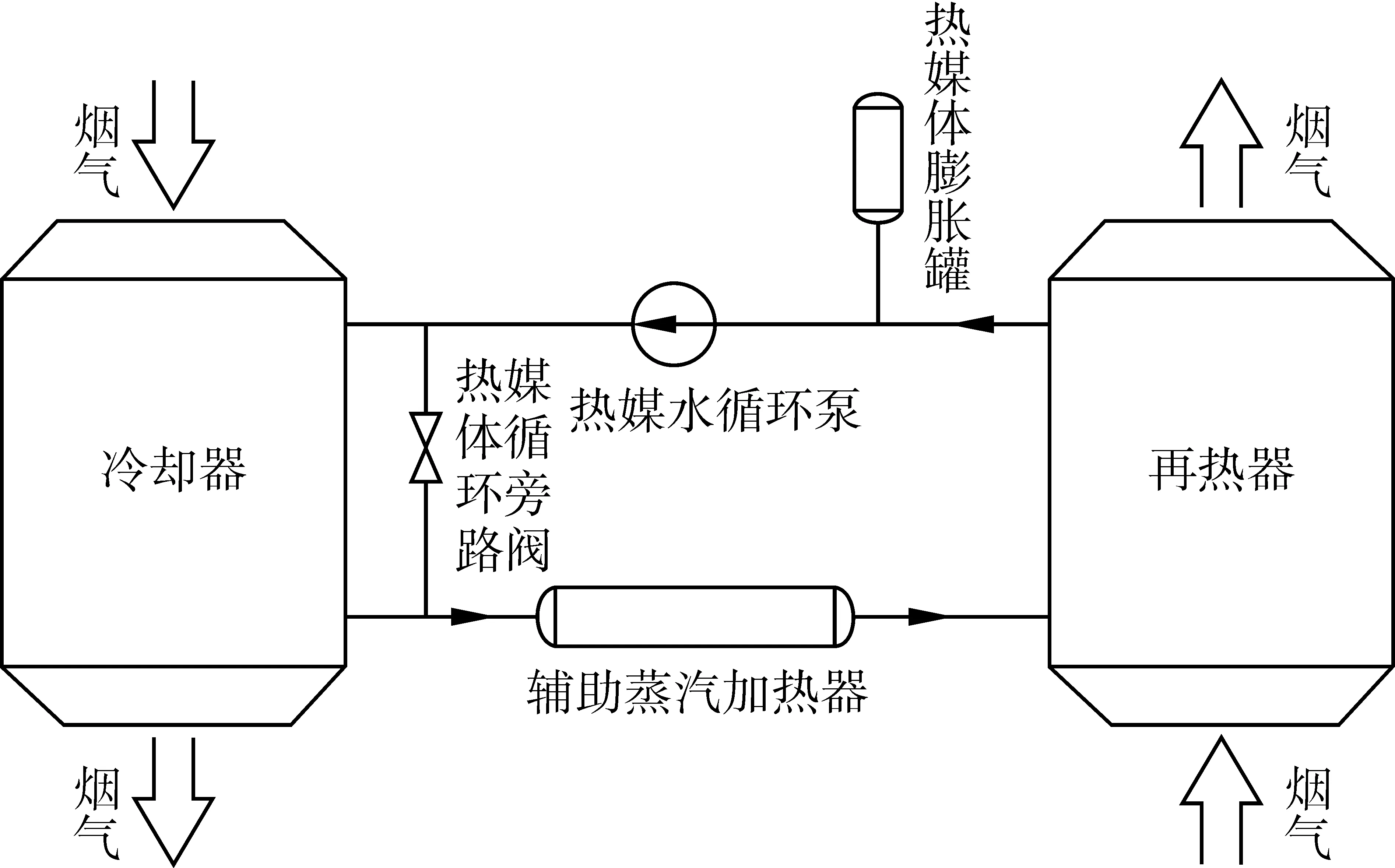

MGGH最早是由日本三菱公司开发的一种新型换热器[3]。它是使用热媒体介质为载体的烟气热交换的装置,主要由布置于除尘器或脱硫塔前的冷却器、布置于脱硫塔后的再热器、配套辅助蒸汽加热器、热媒水循环水泵、热媒体膨胀罐、热媒体循环旁路,以及其他辅助系统组成。MGGH系统是一个闭式循环系统,热媒体介质一般为除盐水。它具有调节进入除尘器和脱硫塔烟气温度的功能,能够优化除尘及脱硫系统效率[4]。图1为MGGH工艺流程图。冷却器布置于电除尘器前,烟气通过冷却器时,烟气与热媒水进行热交换,降低了进入电除尘器的烟气温度,这样可有效降低粉尘比电阻,提高除尘效率,同时还可协同去除部分烟气中的SO3,提高脱硫效率;而经热交换后的热媒水去到再热器,经再热器热交换后可将出口烟温提高至80 ℃以上,提高烟气排放抬升高度,消除“白烟”现象,降低烟囱腐蚀。MGGH能有效利用烟气余热,达到节能减排的新要求。

图1 MGGH工艺流程图

2 某电厂MGGH改造工程

某电厂有两台330 MW的热电联产机组,于2015年相继完成了机组的超低排放改造,在原有的脱硫塔后增设了湿式电除尘器(WESP),并取消了GGH改装MGGH。具体烟气流程如图2所示。

图2 烟气流程图

MGGH系统由布置于脱硫吸收塔前的烟气余热回收装置(以下简称 “冷却器”)和布置于脱硫塔后的烟气余热再热装置(以下简称“再热器”)组成。冷却器共安装了16个模块式的H型翅片蛇形管组,沿烟气流方向分高温段和低温段布置,近吸收塔一侧的换热管采用316 L不锈钢材质管道,其他管道采用ND钢材质,翅片与基管材质相同。冷却器的壳体选用碳钢 20 G材料。再热器受热面管束安装在脱硫塔后的水平烟道内,由12个模块式的H型翅片蛇形管组和6 个模块式错列不锈钢光管管组组成。再热器所有与烟气接触的壳体及支撑采用ND钢材料,并采用玻璃鳞片树脂防腐。两台机组完成MGGH改造后,初期运行基本稳定,但经过几年运行后出现了一些问题,主要集中在设备磨损腐蚀、泄露、堵塞等,其中尤以2#机组MGGH再热器端出现的问题较为严重。

MGGH再热器端布置于湿法脱硫及湿式电除尘器下游,进入再热器端的烟气温度较低且会携带部分硫化物及石膏液滴,易给设备造成结垢、腐蚀等问题。2018年7月,2#机组在停机时,组织检查了MGGH冷却器及再热器的运行情况。检查中发现,MGGH冷却器整体表面较为清洁,无积灰堵塞、无腐蚀生锈现象。而在再热器进口端的光管堆积了较厚的石膏沉积物(见图3),内部换热翅片管较干净,未有石膏浆液残留物。2205模块换热管、支撑管板未发现腐蚀迹象。

图3 石膏浆液沉积物

对再热器出口端进行检查时发现,出口端ND钢模块翅片及基管较干净,无明显的锈皮、污垢残留,但存在部分腐蚀(见图4)。出口端ND钢模块斜支撑件、水平支撑件腐蚀严重,其中斜支撑件基本全部腐蚀断裂(见图5)。

图4 ND钢翅片部分腐蚀

图5 模块支撑管架腐蚀严重

通过以上检查,MGGH冷却器端设备基本完好无损。MGGH腐蚀主要发生在再热器端,尤以出口支撑管架腐蚀严重,支撑管架基本失去作用,严重影响了设备的安全运行。

3 MGGH再热器端腐蚀原因分析

1) 尾部烟道的低温腐蚀。烟气中含有硫氧化物、氮氧化物等气态物质,当烟气温度低于酸露点时,它们与水汽结合形成酸液滴,会给设备造成强烈腐蚀[5]。由于MGGH再热器工作区域正是位于锅炉尾部脱硫塔出口,烟气温度较低,冷却器端烟温在130~90 ℃间,再热器端烟温在50~90 ℃间,且再热器端烟气含水分较多,易造成低温腐蚀。同时脱硫后的烟气一般还有氟化氢和氯化物等强腐蚀性物质,它们具有腐蚀强度高、渗透性强的特点[2]。再热器因受腐蚀气液影响,腐蚀会大大加剧。

2) 湿式电除尘器长期运行不正常。湿式电除尘器能够有效去除脱硫后烟气中所携带的酸雾、水滴,细微颗粒物气溶胶等有害物质[6]。湿式电除尘器的运行状况直接影响了下游再热器的运行状况。2#机组的湿式电除尘器有4个电场,但因设备内部短路原因(极线极板接触),使得2、4两个电场长期不能正常投运,同时在检查中也发现湿式电除尘器内部极板、极线约10处极板支撑件存在局部腐蚀现象,极板、极线顶部172个喷嘴存在不同程度堵塞情况,喷嘴雾化效果不理想,在湿式电除尘器尾部喷淋组中有一路水源长期内漏,造成过量水喷入湿电烟气系统中。由于湿式电除尘器运行不正常,造成了MGGH再热器进口端结垢较严重,并且因烟气携带水分较多,加剧了腐蚀。

3) MGGH再热器端处于烟气处理的末端,烟气中会携带部分石膏浆液,如果湿式电除尘器工作效果不好,烟气经过再热器受热面时,石膏浆液会粘附在上面,当水分蒸发后,就会形成板结的结垢物,严重时就会引发受热面堵塞,影响换热效果,同时造成设备差压增高。

4) MGGH再热器出口端ND钢段换热模块支撑管及支撑隔板腐蚀情况严重,特别是支撑管,基本全部腐蚀断裂。然而MGGH再热器出口端ND钢段的翅片、基管发生腐蚀不明显,主要由于支撑管不通除盐水,其表面温度基本与烟气温度一致(约82 ℃),加上MGGH再热器出口净烟气携带雾滴严重超标,净烟气含湿量大大超出预期,甚至远远超过脱硫塔出口雾滴浓度,支撑管长期处于高湿度、高酸性环境工况运行,加剧了该设备腐蚀。

4 MGGH再热器端腐蚀对策

针对以上问题,采取了如下改造措施。

1) 对原有的再热器腐蚀支撑管架进行更换。腐蚀断裂的支撑管已严重影响了设备的安全运行,鉴于原有支撑管采用的是ND钢材质,更换为316 L材质。ND钢与316 L钢都是烟气系统中常用的耐腐蚀合金钢,但同比316 L钢,ND钢在烟气系统中的腐蚀是全面腐蚀,腐蚀率较大,316 L不锈钢平均腐蚀速率较低[6]。MGGH再热器端的腐蚀环境较强,使用316 L不锈钢替代ND钢,能有效提高设备的抗腐蚀性。

2) 对再热器整体进行钝化处理。钝化处理是在金属表面生成一种非常薄的、致密的、覆盖性能良好的、能坚固地附在金属表面上的钝化膜。这层膜独立相存在,通常是氧和金属的化合物。它起着把金属与腐蚀介质完全隔开的作用,防止金属与腐蚀介质直接接触,从而使金属基本停止溶解形成钝态达到防止腐蚀的效果。再热器经过高压清洗后,清除里面的锈垢,再使用钝化剂,对金属进行钝化处理。结合之前已做的钝化处理,这种方式能够有效缓解腐蚀,提高设备寿命。

3) 针对湿式电除尘器的运行工况,对原有两个故障电场进行检查处理,恢复正常运行。对有内漏的阀门进行更换,确保喷淋水量正常。同时,优化湿式电除尘器运行控制,严格控制冲洗水量、循环水pH,在保证湿式电除尘器喷雾效果前提下尽量降低净烟气含湿量,改善MGGH再热器运行环境。加强对湿式电除尘器的日常检修维护管理,定期对循环水出口滤网、水箱检查清理,同时加大废水排放量,减少湿除喷嘴堵塞现象发生,确保湿式电除尘器运行正常。

5 结语

经过改造处理后,MGGH腐蚀情况得到了明显的改善,设备运行效率得到有效提高。

1)湿式电除尘器4个电场正常运行,对再热器本体进行的清理钝化,减小了金属锈渍的产生,粉尘排放得到有效控制,净烟气粉尘含量由原来的2.5 mg/m3下降至1.2 mg/m3。

2)对再热器的各支撑架管采用更耐腐蚀的316 L材质,提高了支撑管架的使用寿命,再热器本体得到加固,确保了设备的安全运行。

3)通过对湿式电除尘器的优化控制及消除设备缺陷,使湿式电除尘器的喷淋水流量由100 t/h降至85 t/h,各喷淋水阀开关正常,减少了尾部烟气携带水汽量。