2×660 MW超超临界汽轮机设备及系统优化技术

(重庆发电厂 工程部,重庆 400053)

我国是一个能源消耗大国,目前火电在电力供给上依然占据重要地位。随着汽轮机组大型化、高参数的发展趋势,以及对节能降耗的极致追求,在机组设计和项目规划阶段尽可能选用目前较为成熟并具有良好前景的优化技术路线,是火电建设初期必须进行的一项工作。某电厂环保迁建工程规划建设2×660 MW高效一次再热超超临界燃煤湿冷发电机组,同步建设烟气脱硫、脱硝装置,以期达到超低排放的目的。该工程汽轮机采用东方汽轮机有限公司(以下简称“东汽”)生产的高效超超临界、中间一次再热、四缸四排汽、单轴、双背压、凝汽式、十级回热汽轮机。汽轮机额定进汽参数28.0 MPa(a)/600 ℃/620 ℃,平均背压4.93 kPa,THA工况汽机热耗7 164 kJ/kW·h。在初步设计阶段,经过与设计院、主机厂反复沟通协调,确定了汽轮机系统的优化技术路线[1-2]。

1 主要的优化技术路线

1.1 汽轮机系统配置

要提高汽轮机组的整体效率,除了汽轮机本体的优化外,还要尽可能减小各个环节的损失。本工程汽轮机系统采用三高加(含3#高加的前置式蒸汽冷却器)、五低加以及除氧并增设0#高加的十级回热系统,取消高压导汽管道,高压管道用弯管代替弯头。每台机组给水泵采用由小汽轮机驱动的单台全容量给水泵,凝结水泵采用一拖二变频装置,采用高位收水塔降低噪声和循环水泵电耗,循环水泵采用一台定速一台双速的配置。

1.2 技术规范

汽轮机型号为N660—28/600/620型,其技术参数如下。

1)额定功率(铭牌功率TRL)下参数:额定功率为660 MW;额定主汽门前压力为28 MPa(a);额定主汽门前温度为600 ℃;额定再热汽阀前温度为620 ℃。

2)最大连续功率(TMCR)下参数:功率为691.133 M;主汽门前压力为28 MPa(a);主汽门前温度为600 ℃;再热汽阀前温度为620 ℃。

3)阀门全开(VWO)功率下参数:功率为710.465 MW;主汽门前压力为28 MPa(a);主汽门前温度为600 ℃;再热汽阀前温度为620 ℃。

4)通流级数:高压12~14级(暂定,可能会采用更多级数)+中压10级+低压2×2×5级。

5)低压缸末级叶片长度为1 016 mm。

1.3 汽轮机本体的优化

1)主蒸汽压力及再热蒸汽温度优化:将新蒸汽初压从26.25 MPa提高到28 MPa,降低汽轮机热耗约22 kJ/kW·h;将再热蒸汽温度从600 ℃提高到620 ℃,降低汽轮机热耗约28 kJ/kW·h。两种措施共降低热耗约50 kJ/kW·h,发电标煤耗约降低1.8 g/kW·h。随着耐高温耐高压材料的不断研制开发,高压管道、汽轮机转子、汽缸材料也更先进,耐受更高压力、温度的金属材料得到应用。高压管道采用了A335P92,中压转子采用FB2、中压缸内缸采用CB2以适应汽轮机主蒸汽和再热蒸汽高参数的要求。

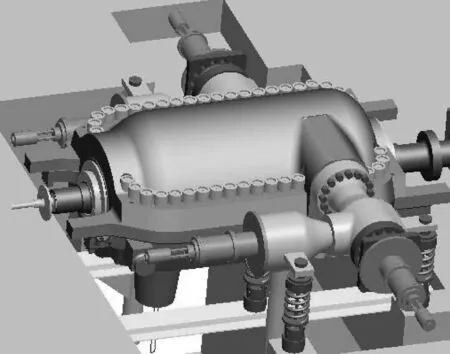

2)高压缸进汽采用节流配汽方式,取消喷嘴室,取消调节级;进汽方式采用上下切向进汽,进汽腔室为变截面进汽。图1为最新的结构布置图。东汽原600 MW等级超超临界机组采用调节级喷嘴配汽方式,由于部分进汽以及调节级安全性等因素,调节级效率较低。优化后高压缸采用节流配汽方式,为全周进汽,首级效率高。采用节流配汽后的设计点效率与喷嘴配汽的调节级设计点效率对比见表1。采用四缸四排汽全周进汽新机型降低热耗约50 kJ/kW·h,发电标煤耗约降低1.8 g/kW·h。除此之外,优化高压进汽管道配置,取消高压导汽弯管,主蒸汽从调节阀后直接插入汽缸,减少压力损失约3%,进一步提高了机组效率。

图1 高压缸配汽结构布置图

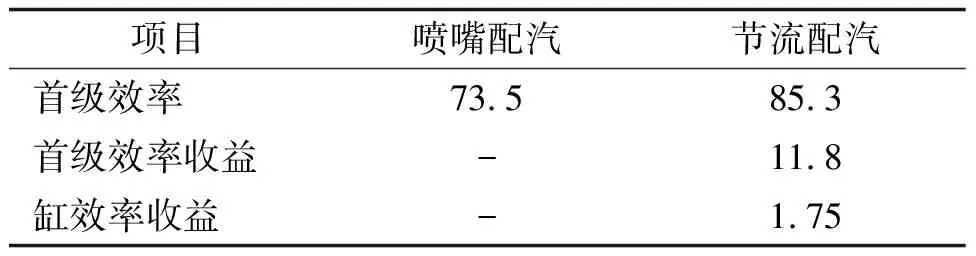

表1 喷嘴配汽调节级与节流配汽首级效率对比表 %

项目喷嘴配汽节流配汽首级效率73.585.3首级效率收益-11.8缸效率收益-1.75

3)高压缸内缸采用筒形红套环结构,该结构在万州(28 MPa)、焦作(25 MPa)、安源(31 MPa)等项目上均已投产。此种结构内缸结构对称,形状简单,承压能力强,热变形小,可以实现机组的快速启停;同时由于几何尺寸小,可以在主机厂整体组装后整体发货,减少现场的安装调试工作量,提高整体安全性;在机组投产后,大修周期在8年以上,可以很方便地进行现场检修且所需要的检修周期很短,成本费用低廉。

4)高中压分缸,高压缸逆流布置,中压缸采用单流程顺流布置,高中压缸反向布置有利于平衡汽轮机轴向推力;优化高压缸级数,拟采用多级数、小焓降优化匹配,采用先进叶形、全气动三维设计,提高效率。采用DAS汽封和冲动式设计,可以保证有较好的持久效率。优化高中低压缸的分缸压力匹配,东汽原设计机型再热压力约为主汽压力的17.5%,针对本工程高效超超临界机组,对再热压力进行了优化,优化后再热压力为主汽压力的20%。东汽原机型中压缸排汽压力约为1 MPa,针对新型的高效超超临界机组,东汽对中压缸排汽压力进行了优化,将中压排汽压力降低到了0.5 MPa左右,提高再热压力以及降低中压排汽压力。一方面由于汽轮机中压缸效率较高,所以增加了中压缸焓降,提升了汽轮机的整体经济性;另一方面降低中压缸排汽压力,使得低压缸的进汽参数降低,减少了潜在的低压缸变形风险,提高了机组的寿命以及安全性。中压模块采用成熟的单流程设计,采用CB2/FB2材料适应620 ℃高温,采用内缸加隔板套的特色设计,热应力低,变形小,胀差小。低压缸模块采用双层低压缸、整体内缸,A、B缸对称布置,采用双流四排汽;整体内缸体积缩小,结构简单,刚性好;采用更低的低压缸进汽参数,降低了热应力;两缸分别负责抽汽,单缸抽口减少,抽汽对主流流场扰动较小,提高了低压缸效率。

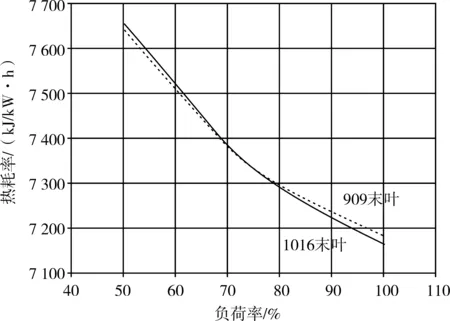

5)末级叶片选型优化:末级叶片的选择原则主要是根据排汽容积流量确定合适的排汽面积,以使机组在各工况运行时排汽环形速度在合理范围内,减小排汽损失,提高机组运行经济性。在660 MW等级湿冷机组上,东汽拥有1 016 mm、909 mm末叶低压模块,用以适应不同的冷端条件,以使机组性能达到最佳。针对本工程机组,在方案设计中,东汽在末叶选取方面进行了相关比较论证工作,详见图2。

图2 不同负荷下1 016 mm末叶方案和909 mm方案热耗对比

从图2中可以看出,对于本工程机组,在70%负荷率以上,1 016 mm方案均优于909 mm方案。因此,该机组采用1 016 mm末叶低压模块。

6)通流设计采用新技术进行叶型优化,加工制作弯扭叶片,提高级效率。采用通流流道整体优化技术,对流场进行优化,减少二次流、掺混、扰流损失。

1.4 汽轮机热力系统的优化

1)增设0#高加

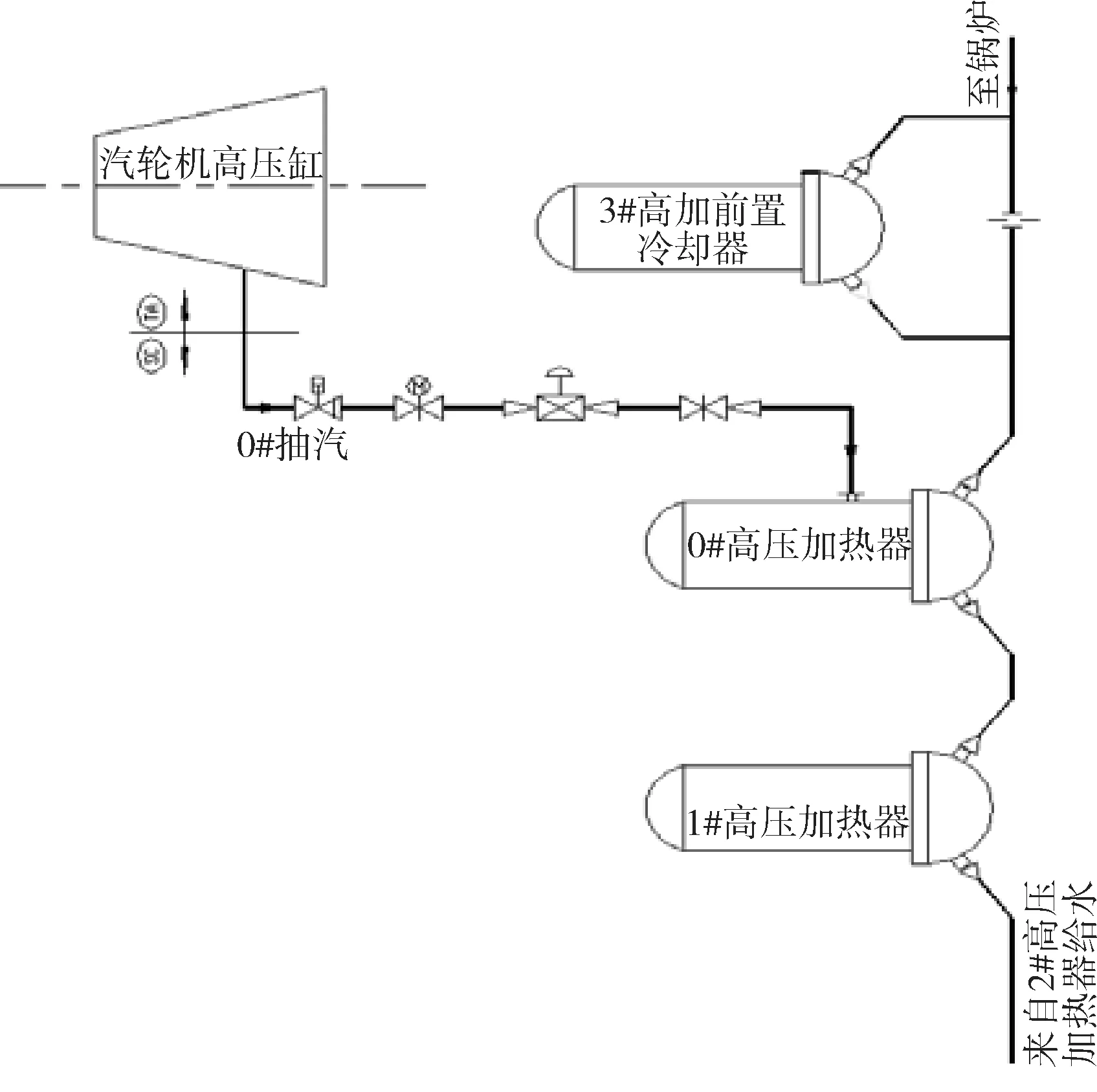

在1#高加前增设一个0#高加,提高机组低负荷时的给水温度,高负荷时0#高加不投运,从而改善汽轮机低负荷时的经济性,另外一个较为明显的好处是改善低负荷时脱硝系统的工况。设置0#高加,该工程机组高压缸为筒型缸,在高压缸上开孔具备可行性。本工程机组高压通流级数暂定为14级,0#抽汽从第7级后抽取。设置0#高加的初步系统图见图3。

图3 0#高加系统图

①增设0#高加相当于在部分负荷时增加一级回热,并提高最终给水温度,从而改善汽轮机在低负荷的运行经济性。0#高加在75%及以下负荷时完全投入;机组在75%~100%负荷运行时,0#高加通过调整抽汽调节门开度来控制给水温度与THA工况给水温度相当。增设0#高加后,由于给水温度升高,省煤器受热面吸热量减少,SCR入口烟温升高,锅炉排烟温度相应升高,锅炉效率略有降低;设置0#高加后锅炉排烟温度升高,排烟损失相应增大,但由于在除尘器前设置有低温省煤器,烟气热量可通过低温省煤器的凝结水回收。因此,综合来看,设置0#高加在锅炉侧引起的变化对机组运行经济性影响很小。

②增设0#高加后,在机组低负荷运行时投入加热给水,提高了低负荷时的机组效率。表2所示为不同负荷下0#高加投运与0#高加不投运的热耗差,从中可以看出:与不设置0#高加方案相比,0#高加投运后在75%THA工况时汽轮机的热耗降低27 kJ/kW·h;在50%THA工况时汽轮机的热耗降低47 kJ/kW·h;在40%THA工况时汽轮机的热耗降低50 kJ/kW·h。随着机组负荷的降低,设置0#高加带来的收益越大。

表2 汽机热耗对照表

当然,设置0#高加,将增加项目初始投资,但是经过相关设计院和主机厂的核算,收益远远大于投资,具备很好的经济性。

2)冷端优化技术

①在常规的抽真空系统上进行了优化,系统采用扩大单元制运行方式。机组正常运行时,真空泵二运一备,其中指定的两台真空泵分别对应高/低背压凝汽器运行,低背压侧采用1台70 kg/h抽空气能力真空泵,高背压侧采用1台54 kg/h抽空气能力真空泵,另设置1台70 kg/h抽真空能力真空泵作为任意一台运行真空泵的备用,从而降低运行电耗。

②常规塔的冷却水经填料自由跌落的高度(即雨区)较大,导致常规塔供水高度较高,故循环水泵扬程较高、功率较大。近年来随着大容量的1 000 MW火电机组及内陆核电机组的增多,所配超大型冷却塔面积达到12 000~20 000 m2,加之燃料费用不断升高,高位塔的优势逐渐突显,国内对高位塔的应用研究已经逐步成熟,目前已在重庆万州、安徽安庆等电厂2×1 000 MW机组得到应用。与采用常规冷却塔相比,采用高位收水塔,循环水泵扬程降低约8 m,循环水泵电机可由3 300 kW降低到2 400 kW,出塔水温相同情况下,将大量节约厂用电,厂用电率降低0.172%,供电煤耗降低0.49 g/kW·h,收益可观。由于收水装置采用了导流斜板,所以经过换热降温后的循环水在雨区降落时基本没有噪声,减轻了环保压力。

图4 采用高位收水冷却塔的循环供水系统图

3)采用低温省煤器回收锅炉侧的烟气余热。该工程设一级低温省煤器,布置在静电除尘器前,加热凝结水,排挤汽机7#低加抽汽,可降低汽机热耗约31 kJ/kW·h,节约发电标煤耗约1.13 g/kW·h。

1.4 汽轮机辅机的优化

1)采用100%容量由小汽轮机驱动的给水泵,并规定芯包为原装进口设备。采用双侧出轴,前置泵同轴布置以便降低厂用电。小汽轮机自带凝汽器,从而方便大机凝汽器管束布置,其端差和背压也便于优化。

2)凝泵设变频装置。凝结水系统采用2×100%国产凝泵,配一套变频装置。简化系统设计,提高国产化率,减少投资,同时又能达到经济运行、节能降耗的目的。

3)设置低加疏水泵+变频。7#低加疏水管道出口设有2台100%容量的互为备用的疏水泵,将5#、6#及7#这3台低加的疏水引至7#低加出口凝结水管道,可以减少冷源损失,提高机组运行经济性。与常规逐级自流的疏水系统比较,可降低汽轮机热耗约3.5 kJ/kW·h。同时由于进入8#、9#低加的疏水量大大减少,凝结水泵的轴功率也因流量的减少而相应降低。

4)高加上端差优化为(-1.7,-1.0,0),能降低汽轮机热耗约2 kJ/kW·h。

5)循环水泵采用双速电机。对循环供水系统,循环水泵按1台机组配2台循环水泵方案,采用扩大单元制,每台机组配1台双速电机,根据水温及负荷变化调节流量,采用此种配置后的循环水冷却倍率为54/47.5/44.8/41/38.3,能达到较好的节能效果。

6)采用无头内置式除氧器。每只除氧器采用2只stork盘式恒速喷嘴(进口),除氧器的出水含氧量≤5 μg/L,两端除氧,除氧效率高。

7)开式循环水泵采用变频调节控制,根据冷却水温度调节设备出力,有利于节约厂用电。

2 结论

汽轮机设备和系统是发电厂主要的组成部分,在热力循环系统中占据决定性的位置,提高汽轮机设备系统的效率、降低其主辅机的能耗、提高设备运行的可靠性和经济性是发电厂节能降耗且高效安全可靠运行的主要方向。合理利用新技术、新材料、新工艺于新建机组,未雨绸缪,选择最佳的优化技术路线和方案,是汽轮机专业人员的不懈追求和努力的目标。通过采取以上各项优化方案,该工程机组的汽轮机效率可在国内同类型机组中达到顶尖水平,接近神华万州港电百万机组的能耗水平,THA工况汽机热耗7 164 kJ/kW·h,设计供电标煤耗273.67 g/kW·h,作为660 MW机组,其先进性是不言而喻的。