基于高精度转台的信号电机自动测试系统的实现

郑 洁

(西安微电机研究所,西安 710077)

0 引 言

随着自动化技术的高速发展,现代测试技术正在向多功能、集成化、智能化发展。要实现正确高效的检测,只有通过性能好、精度高、质量可靠的仪器设备测试到各种有关的信息才能完成。而新型可程控仪器设备的出现及计算机的应用为测试数据的可靠性、智能化处理提供了先进的手段。

目前,国内外测试转台的发展水平日益提高。其关键技术包含了机械结构、高精度轴系、驱动元件、高精度传感器、伺服控制技术、机电一体化等多学科研究成果。通过多学科的迭代发展,为测试自动化测量的改进和创新提供了良好的助力环境,使得位置信号电机的自动测试成为可能,在实际的检测工作中,人工测量产品的测试系统已逐渐被自动测试系统所替代[1]。

1 信号电机精度传统测试方法

电气误差是多极旋变及自整角机最基本最核心的技术指标,反应的是信号类电机电气输出角度值与实际角度值之差,也称为电机的精度。

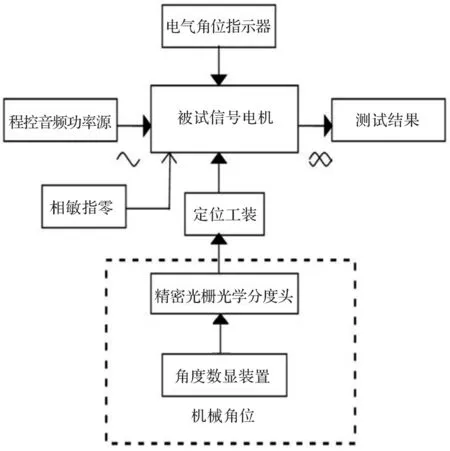

图1 信号电机精度人工测试系统框图

由于电机可实时连续反馈角度变化,动态与静态的电气误差并无区别,目前大多为静态下进行测试。在手工测试中,被测电机转子的转动,电气角模拟相应位置的转换,都是人工手调。图1构建的测试系统就是人工测试系统。

单极电机如自整角机测试精度要求24点法和72点法,可用角位指示器进行梯度法测量。对于多极旋变发送机,除粗机的24点电气误差检测外,精机试验时,从基准电气零位开始,转子正向旋转,依次读取所有点的零位误差,并分别记下转子实际机械角度与其相应的理论电气位置所对应的机械角度,超前为正偏差,滞后为负偏差,共4P个点,如32対机的电机零位误差需要测试128个点,根据标准的要求在最大正负零位误差所处的极对下,各测一对极,每对极测24点的电气角度。可见,需要极对数越大测试的点越多,耗时越长[2]。

2 自动测试系统组成

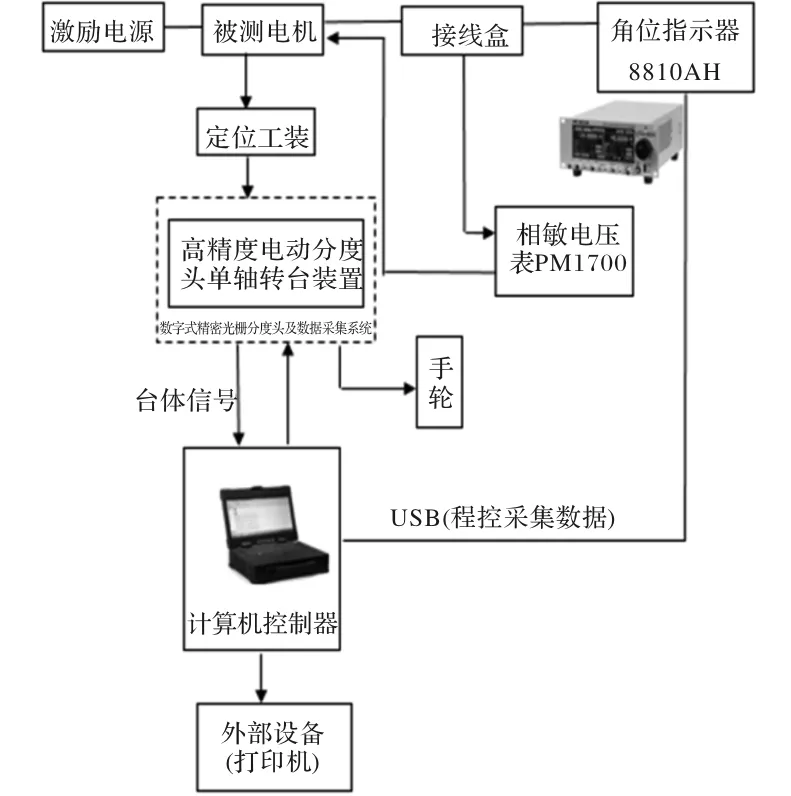

自动测试系统如图2所示,由角位指示仪、相敏电压表、转台装置、上下位机及控制箱、USB接口线路、打印机等硬件和测试软件组成。被试电机同轴安装在分度头转台上,通过转台对电机自动驱动,同步匀速旋转一周(0°~360°),从而完成电机性能指标测试。相敏电压表在自动测试系统中完成零位电压的测试,计算机实时采集角位指示器的角度数据并进行处理,实现电机电气误差精度的自动测试。

图2 自动测试系统组成

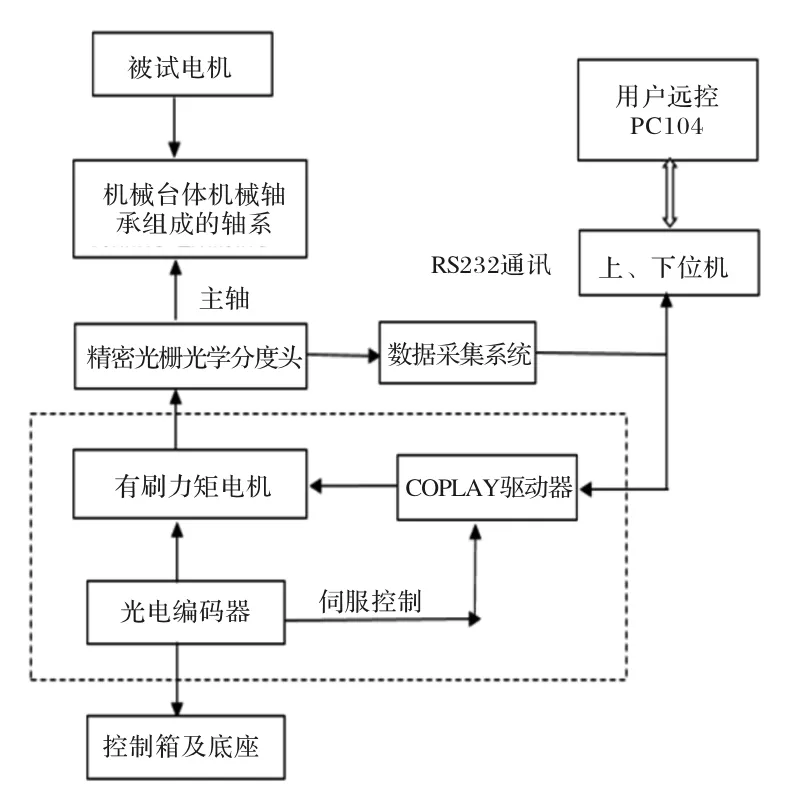

在本自动测试系统中,数字式精密光栅分度头及数据采集系统构成的单轴高精度电动分度头转台装置是整个控制系统的执行机构,转台控制示意图如图3所示。

图3 转台控制示意图

工作台面和机械台体主要完成被测电机的安装,其连接输出导航插头包括台体信号、手轮信号和测试信号;机械轴承组成的轴系实现双向旋转;转台的驱动电机为有刷直流力矩电机,作为伺服控制系统中的执行元件,是一种能够长期处于堵转或低速状态下工作且输出大转矩的电动机[3]。其适配器具有数字式驱动,采用模块化设计,PID控制算法,是以高性能驱动为控制核心的控制系统。直接驱动,减少了传动误差,具有较高的可靠性和动态性能。高精度增量式光电编码器提供转角信号作为位置和速度反馈,实时驱动转台低速平稳运行。

数据采集和处理系统主要包括采样和处理硬件系统。通过RS232通信,驱动器与下位机实现信号驱动和细分,并与上位机通信进行控制分析。上位机的控制软件用于实现人机交互、通讯控制、数据显示、转换和分析等。以完成数据收集、分析、处理、显示和存储,并最终输出数据结果。

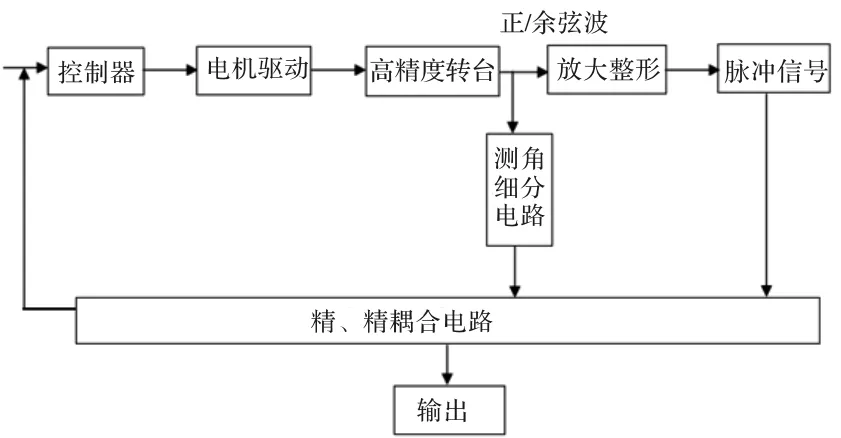

测角的实现系统原理如图4所示,粗码电路用于记录码盘放大整形得到的脉冲信号所指定的角度位置。精码电路通过软件处理将码盘正弦信号输出细分,记录高分辨率的角度位置,通过粗、精耦合得到精确的角度位置[4-5]。

图4 测角的实现系统原理图

3 高精度电动分度头操作软件功能及自动测试的实现

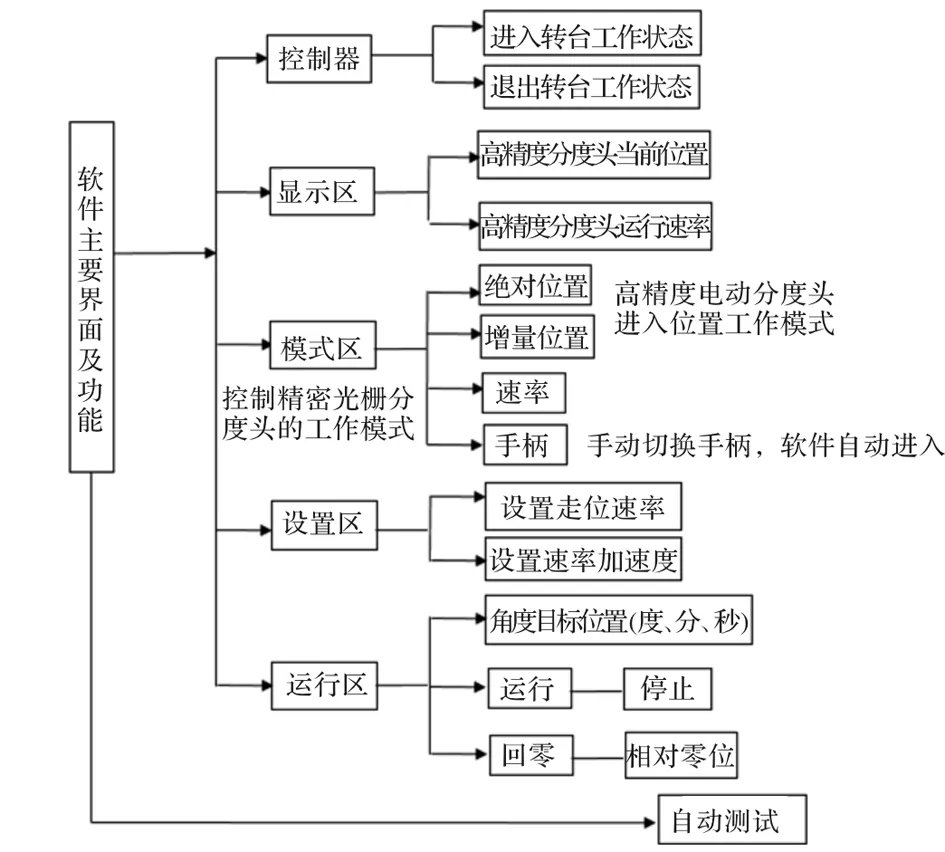

高精度电动分度头操作软件主要界面及功能见图5,软件功能包含五个区域。在自动测试中,只需将被测电机安装在转台装置检测工装上,给定激磁电压和频率,进行功能操作,调整好电机基准电气零位的初始位置,进入自动测试,选择数据库电机测试程序的相应型号,向计算机发出电气误差或零位误差的测试指令,计算机通过对机械驱动系统测角分度头精准程控,实现被测电机的匀速转动;同时,利用角位指示器的粗、精双通道功能进行双通道数据采集,将每一点的电气角度值通过接口传输、实时地采集到计算机控制系统中,经数据处理得到准确的产品精度,并由打印机输出测试结果。

图5 软件主要界面及功能

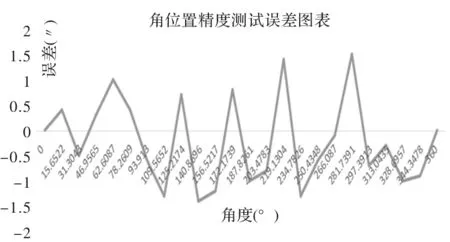

测试系统要求高精度电动转台定位精度为±3″;经校准验证,本系统的定位精度为最大正误差:1.5″,最大负误差:-1.4″,从图6角位置精度测试误差测试结果可见,满足测试要求[6]。

图6 角位置精度测试误差测试结果

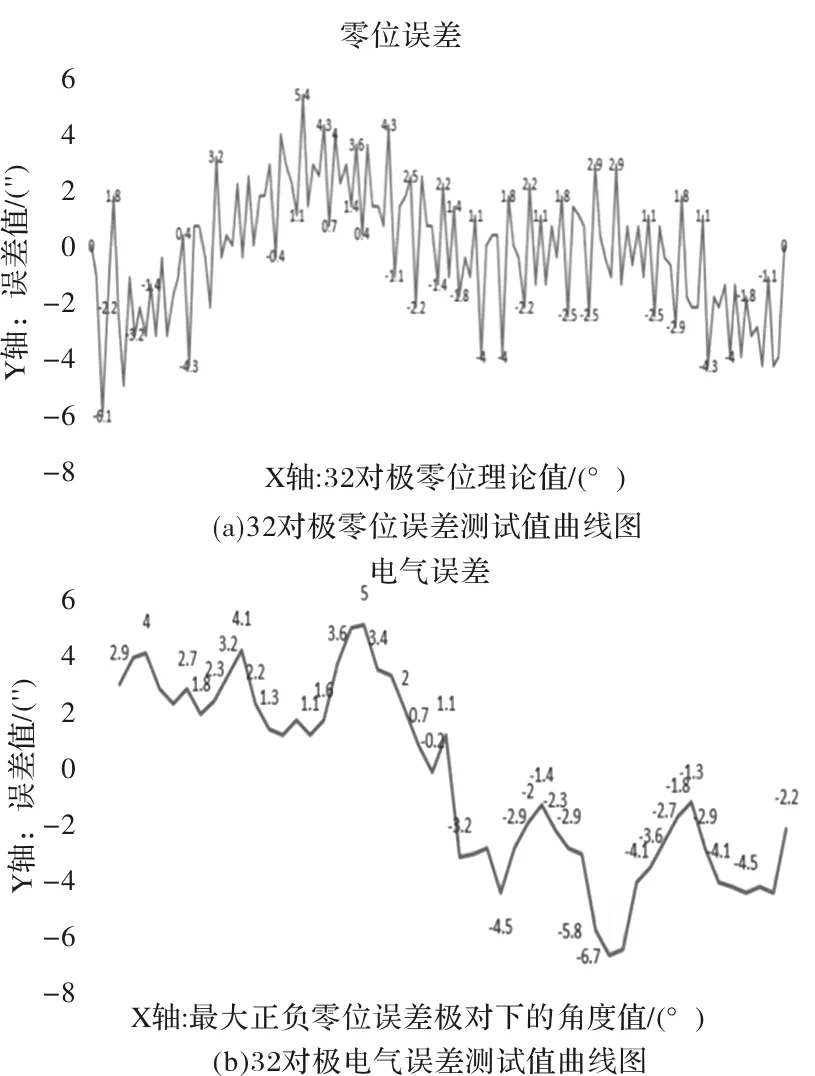

经对同类产品的重复性测试验证,多次比对,系统测试覆盖范围广,可测正反双向的误差值,其中根据产品种类,技术要求不断建立新的测试数据库,已完成近百种类、多型号单极及多极电机的自动测试。图7(a)为某32对极电机零位误差测试曲线图,最大正误差为5.4″,最大负误差为-6.1″,图7(b)为32对极电气误差测试曲线图,最大正负零点位置的电气误差测试结果,最大正误差为5.0″,最大负误差为-6.7″,电机的精度为平均值5.9″,经与手动测试比对,结论一致。

图7 测试曲线

4 结 语

本自动测试系统的组建提高了工作效率,减小了人为误差,实现了高效高精度测试。使得测试方案在实际应用中效果良好,满足各项指标的测试要求。试验与设计仿真一致,均达到了预期的结果。

全自动测试系统的实现及使用工业上成熟、先进的标准,在动态运行过程中,能对信号电机进行动态参数分析和测试,集成机械臂,序列号识别,自动完成对产品抓取和识别,智能分析测试数据及判断分拣的人工智能测试,是今后组建测试系统和测试技术发展努力研究的方向和目标。