短时高过载运行定子交流励磁隐极同步电机设计

师 喻,柴建云,孙旭东

(清华大学 电机系电力系统及发电设备控制与仿真国家重点实验室,北京 100084)

0 引 言

电力传动系统的转矩密度和功率密度对诸如电气化交通、新能源发电、机器人和航天、航空等设备至关重要,备受业界的关注。而现代电力传动系统的短时过载能力,特别是驱动电机的转矩极限,严重制约了电力驱动系统进一步向轻量化、小型化发展。高转矩密度交流电机主要有永磁同步电机和笼型异步电机两大类。近些年,有关高转矩密度永磁电机的研究主要集中在转子磁钢结构和磁路拓扑以及电枢绕组分布形式上[1-3],其目的在于优化电机达到磁饱和时的极限转矩;对异步电机极限转矩的研究则集中在提升电机通流水平与电流控制算法层面上,例如电流谐波注入[4]等。然而,这两类电机的转子电流无法直接控制,导致电机重载运行时,内部磁路发生严重的磁饱和现象,限制了电机转矩进一步提升。

近年来新提出的基于电枢反应补偿原理运行的定子交流励磁隐极同步电机(简称"交流励磁电机")较好地解决了交流电机重载磁饱和问题。与传统电励磁同步电机的运行方式不同[5],该电机的转子电流完全用于产生转矩,而定子电流则用于励磁并抵消转子磁动势,从而在电机重载运行时维持气隙磁通基本恒定[6-7]。

本文将研究定子交流励磁隐极同步电机的电磁设计方法。首先利用电磁场有限元仿真计算,分析经电枢反应补偿后电机重载运行情况下的磁路特点;其次,对影响电机性能的主要结构参数的进行分析、优选,形成电磁设计方法;最后,以用于高压断路器分合闸操动机构的驱动电机为例,设计了工程样机,并通过实验对其短时过载运行特性进行了验证。

1 转矩密度与短时过载限制因素

转矩密度在不同的文献以及实际电机设计应用中的定义是不同的,可以是电机计算转矩、电磁转矩与转子有效体积、电机整体体积、电机有效材料重量,电机整体重量的任意组合的比值。根据电机设计理论给出的,机械转矩与转矩作用的有效体积的比值为

(1)

式中,TN为电磁转矩;D,lef为定子内径,电枢计算长度;A,Bδ为线电流密度与空载气隙磁密最大值。由于该式在电机设计确定电机尺寸时具有可类比的特性,因而此定义在学术上更多地被采用。

分析式(1)的构成可以看出,给在定交流电机气隙圆筒尺寸限制条件下,电机可以输出的最大极限转矩主要与电流线负荷A(热负荷)和穿过其气隙圆筒表面的气隙磁通密度Bδ(磁负荷)成正比。从实际材料物理特性上来讲,铁心磁路饱和限制了电负荷的进一步提升,电机热负荷过高又会带来电机电磁性能下降甚至不可逆的损害同样限制了电负荷的提升。所以磁饱和与热负荷的限制是制约同步电机转矩密度本质的原因。

在电机短时过载工作的情况下,热积累引起的温升并不足以达到电机温度限制,因而上述电机转矩密度两大限制因素中磁饱和就成为主要因素。因此本文将针对如何突破磁饱和对电机短时极限转矩的限制提升展开详细分析。

2 交流励磁电机磁路饱和特征

交流励磁电机在不进行电枢反应补偿时,定子q轴励磁磁动势Fq与转子d轴转矩电流产生的磁动势Fr共同构成气隙合成磁动势Fm,它作用在主磁路上产生的主要磁力线如图1(a)中虚线所示,在电机重载时将引起d、q轴中间位置局部磁路饱和。(此时磁动势作用在电机漏磁路上引起的额外的磁密相对较小,不作为磁路进入磁饱和的主要原因。)

图1 电机磁动势矢量图

在施加定子d轴电枢反应补偿磁动势Fd之后,如图1(b)所示,由于Fd始终与Fr大小相同方向相反,仅剩下Fq作用在主磁路上,电机加载时,维持Fq恒定,即可在电机重载时解决主磁路饱和问题。

然而,在电机的负载继续加重时,由于Fd与Fr分别作用在各自漏磁路上,会与作用在主磁路上的Fq共同带来局部铁心磁路饱和,即漏磁路饱和问题。

电机的漏磁场主要由电机的槽漏磁场,齿顶漏磁场,差漏磁场以及端部漏磁场4部分构成。而由于电机端部漏磁场对于磁路饱和贡献甚微,因而本设计面临的漏磁链引起的磁路饱和问题,将主要涉及到前3个漏磁场组成部分。

影响槽漏磁路磁饱和情况的主要相关电机尺寸参数为齿槽宽比。槽宽减小,漏磁路磁阻减小,磁饱和问题会相对严重;槽宽增加,会有利于增大漏磁路磁阻,缓解漏磁路饱和问题,但会减小气隙磁密的平均值,不利于提高电磁转矩。因而齿槽宽比是在此类电机设计时需要优化的尺寸参数之一。

差漏磁路饱和的根本原因为定、转子谐波磁动势。交流励磁电机在定子绕组采用合理的短距分布之后,定子绕组产生的谐波磁动势幅值很低。因而在分析差漏磁路的饱和现象时,主要考虑由于转子绕组布置形式不同而产生的转子谐波磁动势含量不同。谐波磁动势含量较多时,不同次的谐波磁动势与主磁路磁动势叠加之后,作用在磁路上会引起磁路饱和的现象。因而电机设计时,需要选择合适的转子绕组布置形式,以削弱差漏磁路的饱和问题。

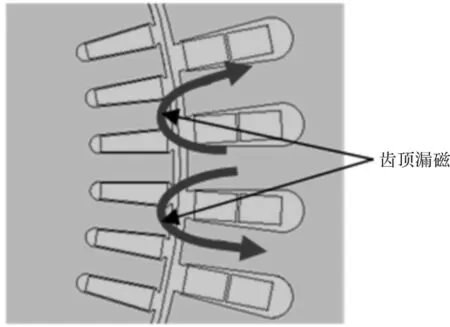

齿顶漏磁路磁力线的示意如图2所示。

图2 齿顶漏磁示意图

当气隙长度很小时,齿顶漏磁路的磁阻减小,定转子磁动势分别作用在其齿顶漏磁路上,与作用于主磁路的励磁磁动势共同作用在铁心磁路时,会较易在齿顶位置引起磁路饱和(与槽漏磁场引起的磁路饱和位置相似,但造成原因不同)。因而气隙长度同样是电机设计中需要优化的关键尺寸参数。

由于交流励磁电机重在运行时漏磁路饱和成为限制电磁转矩的主要矛盾,因此,若想实现更高倍数的过载能力,在设计时,应把重心放在削弱漏磁路饱和上。

3 交流励磁电机设计

基于上述对交流励磁电机漏磁路饱和情况及其影响因素的分析,在电机设计中,核心问题就是对相关磁路尺寸(包括齿槽宽比、气隙长度以及电机转子的实槽/虚槽数等)进行优选,以尽量削弱漏磁路饱和对电机过载能力的限制。

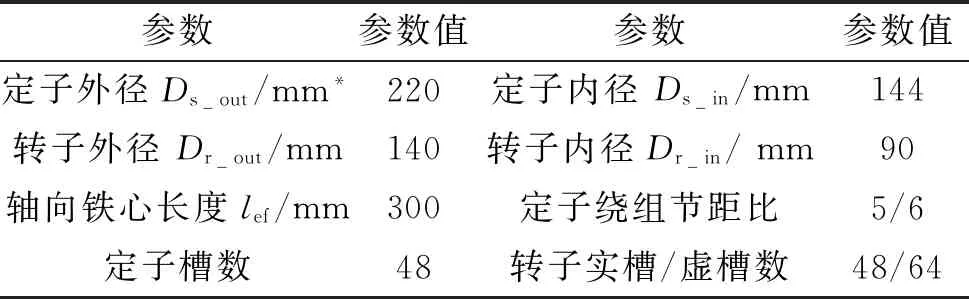

作为一个例子,本节的优化设计的交流励磁电机性能与尺寸要求如表1所列。

表1 交流励磁电机设计样机主要性能与尺寸

3.1 谐波漏磁场与转子的实槽/虚槽数

考虑削弱差漏磁场时,定子侧需要采用分布短距绕组。受电机尺寸限制,定子可采用48个槽,每对极下12个槽,节距比y=5/6的三相绕组。此时定子基波电流产生的主要谐波磁动势——5、7次谐波磁动势的幅值分别为基波磁动势幅值的1.436%与1.026%,已被大幅削弱,因而优化的焦点便集中于转子差漏磁场。

转子差漏磁场与转子铁心开槽及绕组布置情况密切相关。转子的实槽与虚槽的定义如图3所示,转子绕组放置在实槽内。考虑到电机的极对数为4,因而考虑到电机的尺寸限制,电机的实槽/虚槽数从以下几种组合中进行优选:16/32,32/40,32/56,48/56,48/64,48/72。

图3 电机转子实槽与虚槽示意图(图中实槽/虚槽数为4/8)

将具有不同实槽/虚槽数的转子绕组通入电流后(槽内总电流数相同),转子磁动势的谐波含量对比如表2中所列。

表2 不同实槽/虚槽数下的转子磁动势谐波含量

从表2中可以看出实槽/虚槽数为48/64以及48/72时,各谐波磁动势的含量相对较低,因而差漏磁场导致的磁饱和程度会降低,因而会有利于电机的转矩与转矩电流比的线性度提高。

对于表2中不同实槽/虚槽数转子结构的电机,在目标转矩从0到2000 Nm的情况下(目标转矩值对应于转矩电流给定值),通过电磁场仿真计算对电机在电枢反应补偿运行方式下的实际转矩进行仿真。结果在图4中给出,可见实际转矩与转矩电流的线性度最好的是实槽/虚槽数为48/64的情况。

图4 不同实槽/虚槽数下电机转矩仿真结果

结合表2与图4的仿真结果得出结论,对于表1所要求的电机,最佳的转子实槽/虚槽数比为48/64。

3.2 齿顶漏磁场与气隙长度

传统的电励磁同步电机的过载倍数受限于其电枢反应,为了削弱电枢反应引起的主磁路饱和,气隙长度需要增加。

然而,交流励磁电机在电枢反应补偿运行方式下,气隙磁密已可维持恒定,因而没必要增加气隙长度,否则反而会引起励磁电流的增加。

另一方面,气隙长度不能过小,过小的气隙会由于齿顶漏磁过多反而引来磁路饱和。因而对于气隙长度的优化选择需要进行仿真验证。

图5 不同气隙长度下的转矩对比

对不同气隙长度下的转矩输出能力进行对比,仿真结果在图5中给出。从图中可以看出,随着气隙长度的增加,转矩输出能力先增加后基本不变。为避免励磁电流过大,气隙长度可选为2.0mm。

3.3 槽漏磁场与齿槽宽比

槽漏磁场与齿槽尺寸密切相关。改变齿槽宽比(齿宽/槽宽),可以调整电枢反应磁动势作用在槽漏磁路与励磁磁动势作用在电机主磁路中引起磁路饱和的比例,同样有助于缓解电机过载时铁心磁饱和的问题。

用齿宽比ktooth代表电机定子的齿宽与齿距(齿宽+槽宽)比。在改变ktooth的过程中保持定子槽深和定子齿部磁密不变。由于定子齿部磁密保持不变,因而定子每极磁通量正比于齿宽,因此磁路线性时产生定子励磁磁动势的励磁电流iq以及空载磁链均正比于齿槽宽比ktooth。此外,为了保持电机定转子的轭部磁密不变,轭部厚度需与ktooth成正比。

由于空载磁链正比于ktooth,因而转矩电流if以及产生电枢反应补偿磁动势的补偿电流id将满足:

(2)

式中,Te为电磁转矩,kt为常数,Btooth为定子齿部空载最大磁密。

槽漏磁导Λσ将随槽宽的增加而反比减小,即

(3)

式中,kΛ常数。

电机在高倍过载时,由于电枢反应补偿电流比励磁电流大得多,因此电枢反应补偿电流产生的磁动势Fd将接近于定子电流总磁动势的幅值Fm。此时,由式(2)与式(3)可得漏磁链引起的定子齿部的磁密为

(4)

式中,Bσtooth为电机定子磁动势作用在漏磁路上引起的齿部附加磁密。根据式(4),可求得:当ktooth= 0.67时Bσtooth最小。

由于上文理论推导中存在一些近似以及非线性问题线性化的内容,因而有必要再通过有限元的仿真进行校核。计算不同齿宽比ktooth下电机的转矩输出能力,结果如图6所示。

图6 不同齿槽宽比下转矩对比

仿真结果表明,对于交流励磁电机,ktooth并非在0.5(电机设计常采用值)时是最有利于提高电机转矩输出能力的,而是在约为 0.64时(与理论计算存在4.7%的偏差)。以目标转矩为1500N·m时的情况为例,ktooth= 0.64时的仿真转矩相对于ktooth= 0.5时的仿真转矩高2.0%。这相对于削弱前两部分漏磁场而言,对于电机转矩输出能力提升的贡献并不明显。因而对于ktooth的优选可基于绕组制造工艺等要求来决定。

4 样机设计与实验验证

4.1 三相同步电机的应用案例与样机设计方案

本文将交流励磁电机用作110kV高压断路器操动机构驱动电机。

高压断路器操动机构(后文简称为操动机构)需要在很短时间内以较大的力矩完成断路器分闸、合闸、合分闸操作。操动过程(尤其是合分闸操作)对时间和驱动电机转矩要求严苛。从操动机构合闸过程后1/4行程开始到分闸过程前1/4行程之间有最大时间50ms的限制,电机需要在此段时间内快速制动并反向加速,最大转矩须达到1300N·m。这是对驱动电机短时高倍过载能力有比较苛刻要求的典型应用场合。

此外,操动机构运动时其惯量发生明显变化,会阻碍电机转速的改变;电机法兰安装的方式和操动机构的尺寸限制了电机的外形尺寸。这些限制因素进一步提高了对驱动操动机构的电机短时高转矩响应能力的要求。

根据上述结构尺寸优选方法,确定了该交流励磁电机的电磁设计方案,主要数据如表3所示。

表3 交流励磁电机电磁设计方案的主要数据

*注:定子冲片实际采用如图8(a)所示的近似方形结构,表中定子外径实际为此近似方形冲片的边长。

为了说明该电机的过载能力,通过有限元仿真,对优化设计方案的转矩输出能力进行了验证。如图7所示,在仿真转矩接近目标1300N·m时,所设计的电机在电枢反应补偿运行方式时,将电机转矩输出水平提高了130%。在此基础上进行漏磁路结构尺寸优选设计,优选后较优选前(实槽数/虚槽数比为32/56,气隙长度1.5mm,ktooth为0.5)转矩输出水平提高了22.3%。

图7 所设计电机的转矩仿真结果

4.2 实验验证

根据电磁设计方案,制作工程样机如图8(a)所示,并将其安装于110kV高压断路器操动机构装置上如图8(b)所示,进行电机带动操动机构合分闸实验。

图8 实验样机与操动机构实物图

从操动机构合闸过程后1/4行程开始机构减速到分闸过程前1/4行程机构加速之间的电机转速与转矩实验结果如图9所示。

实验结果表明,所设计制造的电机拥有输出1300N·m转矩的能力,满足设计要求。按照式(1)的转矩密度计算公式,其转矩密度高达330kN·m/m3。

图9 电机合分闸过程的局部转速与转矩曲线实验结果

5 结 论

本文研究了基于电枢反应补偿原理的定子交流励磁隐极同步电机的电磁设计问题,通过理论分析、有限元计算和样机实验,得到如下主要结论:

(1)经电枢反应补偿,电机的气隙磁场基本恒定,漏磁路饱和上升为限制其过载能力的主要因素。

(2)优选电机的齿槽宽比、气隙长度和转子的实槽/虚槽数等设计参数,可有效地降低漏磁路饱和,提高电机的短时过载能力。

(3)实验表明,按本文方法设计的电机具有较高的短时过载能力,能够满足实际操动机构的要求。