关于新型功能材料精密微驱动器的研究综述

解 甜,王传礼,喻曹丰

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

驱动器(Actuator)通常又称为执行器、制动器、作动器、促动器、激励器、调节器等,是驱动、传动、拖动、操纵等装置、机构或元器件的总称[1]。按照驱动器的工作机理可以将其分为结构(构造)型驱动器和物性型驱动器。结构型驱动器即传统通用驱动器,通过物体的结构要素实现对目的物的驱动和操作,按照动力源形式进行分类,包括电动驱动器(电动单元组合仪表中的执行单元或执行结构)、气动驱动器(又称气动调节阀,以压缩空气为动力的驱动机构)、液动驱动器(油缸、油马达的总称)等。物性型驱动器主要是利用物体的物性效应(物理效应、化学效应、生物效应等)实现对目的物的驱动与操作,包括利用压电效应的压电驱动器、利用静电效应的静电驱动器、利用电致与磁致伸缩效应的电与磁驱动器、利用光学效应的光化学驱动器、利用金属的形状记忆效应的仿生驱动器等等。

精密微位移驱动器是指行程小(一般小于毫米级)、精度高和灵敏度高的机构,运动精度达到亚微米、纳米级是精密加工、精密定位以及精密测量的关键设备[2]。精密微驱动系统包括精密微位移驱动器、传感及检测和控制系统等,其中精密微位移驱动器是实现微进给功能的核心器件,一直是本领域的研究热点。科研人员将新型功能材料引入为精密位移驱动器,开发了一系列功能性材料驱动的微位移驱动器[3-4]。

功能材料驱动的微位移驱动器,从能量转换形式分类,有机电驱动、静电驱动、电磁驱动、压电/电致伸缩驱动、形状记忆合金驱动、热驱动、磁致伸缩驱动、流变体驱动等。基于电热式、磁致伸缩、电磁、压电陶瓷、静电或形状记忆合金的微型驱动器在近几年是研究的热点[5]。其主要研究内容、性能特点、应用领域如图1所示,下面对它们做简单介绍。

图1 基于功能材料的新型驱动器及应用

1 静电驱动

静电驱动是利用电荷间吸引力和排斥力的互相作用来驱动电极而产生的平移或回转运动。应用静电作为驱动的微驱动器在微位移驱动中有着广泛的应用。静电驱动又分为静电回转驱动和静电直线驱动。

原理:静电驱动可看作电容器极板间的库仑力,使得其中一个极板相对另一个极板产生一定的回转或移动,驱动力的大小、方向可通过改变偏置电压的大小和方向来实现。按电极结构来进行分类,静电微驱动器分为两种:平行板电容方式、梳齿型电容方式,在扫描微镜方向静电梳状微驱动器应用的比较多。其典型结构原理如图2所示。

图2 静电微驱动方式

对于平行板电容静电驱动力简化为

(1)

式中,ε0为介电常数,S为极板正对面积,V0为偏置电压,x为极板间距离。由公式(1)可知:静电力和距离的平方成反比,因此驱动行程不会太大,适用于微位移驱动系统。

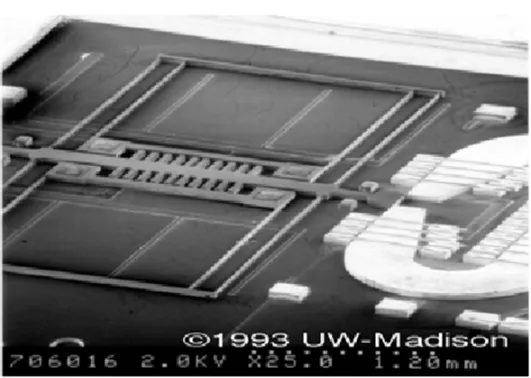

T.C.H.Nguyen[6],W.C.Tang等人于1989年利用静电原理研制了典型的静电梳状微驱动器;P.Basset,A.Kaiser[7]等人也于2002年利用这个原理成功地设计出直线驱动的微型阀。目前,静电驱动器结构大致分为四类[8]:线性梳齿机,立式梳齿机,旋转式梳齿机,以及平面静电执行器,结构原理如图3所示,图中箭头表示运动方向。

静电驱动器结构容易实现,应用的也比较多。由于其多功能性、简单性以及与IC制造技术的高兼容性,目前已成为应用最广泛的驱动器。典型微器件应用的热点有数字光处理器中的数字微镜[9](DMD),光通讯中的静电驱动MEMS微开关[10-11],微惯性传感器-微陀螺[12](microgyro),利用材料机械特性制作的微谐振器[13-14](resonator),静电微马达[15-16],静电力显微镜[17-18],此外微动平台、微泵、微阀、微钳[19]等也采用静电力作为驱动源。

图3 静电驱动器

静电驱动的特点[20]总结如下:

优点:①结构简便,仅需对两个导电表面施加电压,不需要特殊的加工材料,易于微电子工艺集成。②功耗低,静电驱动依靠的是两平板之间的电压差,与电流无关,因此在低频时有很高的能效。③具有快速响应能力,静电驱动的转换速度由充放电时间常数确定,制作静电微驱动器所用材料的时间常数较小。

缺点:①静电驱动会产生吸合效应,主要因为静电力相对电压是非线性关系,会出现吸合现象,导致工作失效,经常出现还会有损使用寿命。②驱动电压高,高电压会导致器件中电流击穿,这对器件的稳定性十分不利。③工作环境要求高,粉尘等对驱动器有较大影响。

2 形状记忆合金驱动

形状记忆合金(SMA)[21-22]是一种集传感、驱动于一体的新型功能材料,其主要特征是具有形状记忆效应,能感知温度或位移的变化,可将热能转化为机械能。通过控制加热或冷却可使SMA材料具有感知、执行、判断和自适应的能力。尽管形状记忆合金的种类不少[23],但至今实用化的也只有TiNi系合金(如TiNi,TiNiCu,TiNiFe等)和Cu基合金(如CuA1Ni, CuZnAl等)。

在驱动器的基础研究和应用开发研究方面,最常用的形状记忆合金分别是:温控形状记忆合金(Thermal Shape Memory Alloy,TSMA) 和磁控形状记忆合金(Magnetically Controlled Shape Memory Alloy,MSMA)[24-26]。

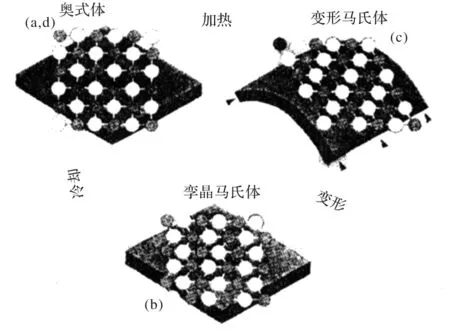

原理:温控形状记忆效应是由于合金中发生了热弹性或应力诱发马氏体相变。在许多形状记忆合金系中存在两种不同的结构状态,高温时称之为奥氏体相,是一种体心立方晶体结构的CsCl相(又称B2);而低温时称之为马氏体相(M),是一种低对称性的单斜晶体结构。合金成分的改变可以使马氏体形成和消失的温度在173~373K范围内变化。对于Ti-Ni系来说,B2到马氏体相之间还存在一个很重要的R相,它具有菱形晶体结构[27]。如图4所示。

图4 形状记忆效应的微观机理

形状记忆效应是由于发生马氏体相变和逆马氏体相变所致。处于低温马氏体状态的 SMA,在外力作用下发生变形,如果对其加热,当加热温度超过马氏体逆相变起始温度时,材料内部随即发生马氏体向奥氏体的转变。此时若材料处于自由状态则其变形消失,并恢复原始状态;如果处于约束状态,在材料内部将产生应力。

2.1 温控形状记忆合金(TSMA)驱动

温控形状记忆合金(TSMA)是通过温度的变化诱发马氏体相和母相之间的可逆相变实现形状记忆功能的,它具有较大的可逆恢复应变和大的恢复力。利用形状记忆合金和普通弹簧构成的驱动器如图5所示。

图5 形状记忆合金和普通弹簧构成的驱动器

TSMAA按照结构的不同可以分为3类:偏动式、差动式和内嵌式,内嵌式是突破传统偏/差动模式提出的一种新结构,集成了致动和偏动元件,从根本上简化了结构。在具有微型化、精密定位与柔性传动综合要求的医用假肢、小负载工业机器人、家用机器人及步行机器人中都有潜在广泛的用途与诱人的技术发展前景。现阶段,对TSMAA及抓持器的研究主要集中在提高定位精度、加快响应速度以及丰富功能等方面[28]。

2.2 磁控形状记忆合金(MSMA)驱动

磁控形状记忆合金(MSMA)是通过外加应力场和磁场诱发马氏体相变而产生形状记忆效应。MSMA驱动器是通过改变温度或去掉磁场的方式经逆相变恢复到原来的奥氏体相,同时产生较大的回复力,从而对外做功的自动化装置[29-30]。

一种典型的磁控形状记忆合金驱动器的工作原理如图6所示[31]。图中磁场由电磁铁产生,通过调节电磁铁励磁绕组的电流控制磁场大小与方向。当励磁绕组里有电流通过时,电磁铁产生垂直于 MSMA元件的磁场,则MSMA元件在磁场的作用下发生伸长变形。磁场去掉以后,MSMA元件保持变形后的形状不变,此时加在MSMA元件上的弹簧压力使其恢复变形,并实现驱动功能[32-33]。

图6 磁控形状记忆合金驱动器的工作原理

MSMAA与TSMAA相比,同样具有输出位移大,有较高的输出力-重量比,运行柔顺度高等特点。由于驱动方式的不同, MSMAA的响应速度比TSMAA响应速度快得多,但体积也相对大了很多,在微小型机械装置中的应用受到一定限制。MSMA工作温度范围太窄,特性还不够理想,需要进行深入的研究和探讨。

基于SMA记忆机制的驱动器研究,自八十年代中、后期开始,世界上许多发达国家如美、日、加等,相继开展了相关研究,主要着眼于主从机构手、机器人关节、手爪的驱动以及人体内疏浚、起搏器的致动等传统电磁式驱动器不能很好胜任或根本无力企及的应用领域。国内也有较多的学者开展对SMA驱动器的研究,见诸于论文的有上海交通大学、中国科学技术大学、华南理工大学、中科院沈阳自动化研究所等。

SMA驱动器的反应速度主要与加热和冷却过程有关。形状记忆合金应用于微操作系统、微机器人特别是管道徹机器人中,在医用领域如微创介入手术中得到了广泛深入的研究。

SMA驱动器的特点总结如下:

优点:①输出力大和形变量大:分别是压电材料的十倍左右。②结构形式简单:在相变过程中使驱动器直接输出位移和力,无需减速器。③具有传感功能:利用形状记忆合金电阻参数会改变的特性,可以直接检测到温度,在没有外感传感器时驱动器可以实现反馈控制。④无噪音,无污染。

缺点:①响应速度比较慢,而且形变是阶跃型变化。②SMA 驱动器一般采用电流加热,在环境自然冷却,若要快速加热,需要大电流,需要加大SMA材料直径,且反复加热和冷却的疲劳作用又会使其SMA材料的回复应变性能降低。③TiNi合金加工困难和加工费用高,这就限制了基于TiNi合金的SMA驱动器更为广泛的应用。因此,有待研究开发减少加工成本,减少一次成形生产加工费用的SMA驱动器产品目前大部分应用于微驱动器中,如在薄板、丝和薄膜状等小体积材料中得到了广泛应用。

3 电磁驱动

电磁驱动机构用于一些断电保护装置中,可以应用于机械、核能、冶金等领域[34]。

图7 电磁铁结构示意图

原理:利用电磁铁的原理,给载流线圈通入恒定的电流,使线圈和磁介质相互作用,产生磁场力,进而使驱动器发生位移变化,实现驱动功能。主要通过控制线圈中的电流大小来控制电磁力的大小,使具有弹性支承的工作台产生精密的微位移[35]。典型结构示意图[36]如图7所示。其基本工作原理:电磁铁通电吸合,电磁铁铁心5提起,带动阀头闭合;断电时,铁心及阀头在重力作用下下落,此时保护装置投入运行。这种驱动机构具有吸力大、反应快等优点,使保护装置实现非能动式投入,具有很好的安全性。

微电磁驱动器主要分为转动型微马达和线性位移微驱动器[37]。

电磁微马达可分为只使用软磁材料的磁阻抗可变型电磁微马达和同时使用软磁和硬磁材料的电磁型微马达[38]。磁阻可变型微马达是由一个固定的电磁铁和一个可动铁心组成闭合磁通回路系统,可动铁心可以任意放置,但是只有当磁通回路的气隙最小,即回路的磁阻最小时,系统的状态能量最低。如果某时磁阻抗不是最小,则电磁铁会驱动可动铁心,使驱动系统的磁阻抗降到最低,这就是这种微马达的驱动原理。

线性位移微驱动器主要有螺线管型电磁微驱动器[39]和平面线圈型电磁微驱动器。图8为一螺线管型电磁微驱动器,它采用表面微细加工工艺把线圈制作在由高磁导铁镍制成的C型铁心上,线圈产生的电磁力能够线性地驱动电磁铁前端的滑板,滑板被固定在硅弹簧上。图9为平面线圈型电磁微驱动器的原理图,该驱动器由一个圆形平面线圈、硅支撑膜和一块磁体薄片构成。由平面线圈产生的磁场将吸引在硅支撑膜上的磁性体,从而硅膜向下弯曲。该平面线圈是用表面微细加工的方法在硅基片上制成的[40-42]。

近年来也成功地研制出了直径在2毫米以下的电磁型微马达,这种微马达采用无刷电机结构,定子和转子分上下层分布。定子是由在铁氧体基板上制备的6只驱动线圈所组成,转子用永磁薄片为基体材料,采用特殊的充磁方法,在垂直于薄片方向写入磁极,使永磁薄片具有多个磁极。当在定子线圈中通入电流时,产生的电磁力会使转子连续转动[43-44]。

图8 螺线管型微驱动器

图9 平面线圈型微驱动器

4 电热驱动

电热驱动是基于不同材料间热膨胀效应的差异产生驱动力的方式,实现驱动或执行功能,其本质是利用材料受热后自身的弹性形变来实现微位移和力的输出。目前,基于热膨胀响应的微驱动机构的热能主要由电能转化而来,即电热微驱动机构

原理:电热驱动是基于不同材料间热膨胀效应的差异产生驱动力的方式,实现驱动或执行功能,其本质是利用材料受热后自身的弹性形变来实现微位移和力的输出。

在一般应用中,材料的热膨胀系数与材料的温度变化成线性比例关系,即

Δl=l0·α·(T-T0)=l0·α·ΔT

式中,Δl为材料热膨胀量,l0为材料长度,ΔT为材料温升;α为材料膨胀系数,其值随温度变化。以硅为例,一般取热膨胀系数为2.6×10-6℃-1,长度为500m的硅悬臂梁从室温升至500℃,如果忽略线性膨胀系数随温度的变化,其伸长量为0.6175m。变化较小,所以,在电热驱动装置中,需要对其进行放大处理。

目前,在微机电系统及微光机电系统中常用的热驱动器结构主要有:双层膜电热驱动器,U型电热驱动器和V型电热驱动器,以及这三种形状结构的组合变形机构。

双层膜电热驱动器的基本结构是由上半部分图形化的金属电阻丝结构作为驱动层和下半部分的偏置层构成悬臂梁结构。在导线中通入电流,使导线发热升温,驱动层和偏置层的体积都随温度升高而膨胀,但由于二者的热膨胀系数不同,驱动层和偏置层组成的执行结构会产生向上翘曲的动作,从而实现驱动功能。结构如图10所示。

图10 双层膜电热微驱动器结构示意图及变形

双层膜结构的曲率计算公式[45]为

从式中可以看出,双层膜电热驱动器的两种材料的选择对驱动器的性能有很大的影响,两材料的膨胀系数差别越大,温升越高,则末端变形越大。为了达到较好的驱动效果,对悬梁臂的几何尺寸要进行合理的优化。

U型电热驱动器原理[46]:这个电热驱动器配置是一个类似于“U”形状的电闭环,是由同一根导线制成的,两个臂脚由两个固定锚柱固定在基板上。它由一个“热”臂和一个“冷”臂组成,通常在平面U形梁上有弯曲,如图11(a)所示[47]。热臂比冷臂具有更高的温度,因为它具有较窄的导电路径,增加了电阻率和电流密度。对冷臂的平面偏转是通过双臂的差热膨胀实现的,给它一个操作模式(“打开”或“关闭”)。挠性是一种薄的结构,位于冷臂和锚之间,它放大了挠度。当电流通过窄而宽的臂平行时,如图11(b)所示,结构会偏转到较窄的臂上,因为较宽的臂具有较低的阻力,因此会产生更多的电流,变得比窄臂更热。

图11 基于冷热臂结构的U型电热微驱动器

该驱动器主要由两个宽度不同,长度相等的膨胀臂构成,两个膨胀臂均用同一种导电材料制成,在自由端相连,构成一个电路回路。热臂要比冷臂窄,因而热臂的电阻要比冷臂的电阻高。当在热臂和冷臂上通入电流时,在热臂上产生的热要比冷臂多,在热膨胀的作用下,热臂在长度方向的伸长量也要大于冷臂。由于两臂在自由端相连,互相牵制,所以导致驱动机构的自由端将向冷臂方向弯曲,从而产生横向驱动作用。

V型电热驱动器利用材料的体积膨胀,通过巧妙的设计来实现微观尺度的驱动,基本结构如图12所示[48]。

图12 基于材料体积膨胀效应的V 型电热微驱动器

V型电热微驱动器的基本单元是两端固定在基底上呈V字型的悬臂梁结构,如图13(a)所示。当通过电极施加交变或脉冲电压时,V型悬臂梁的末端可在一定频率范围内实现微幅振动。最常用的是其阵列结构[49],图13(b)所示。

图13 电热驱动器基本单元

由于V型电热微驱动器的驱动位移比较小,因此有些机构提出将各种结构进行适当的配置组合,2009年上海交通大学张丛春、吴义伯[50]等提出了一种基于U+V型的柔性复合梁电热微驱动器,如图 14(a)所示。同年,M.Mayyas[51-52]等也提出了一种类似的U+V型电热驱动机构,该设计主要是利用V型梁热驱动器阵列的末端(Apex)驱动作用,使得一对结构反向对称的U型热驱动器产生向外运动的趋势,这样便增加了仅仅依靠U型热驱动器所产生的位移,实现了微夹钳操作,如图14(b)所示。

图14 基于U+V 型的柔性复合梁电热微驱动器

电热驱动器紧凑,比较容易制造、稳定,且对于微米安装、微米定位能产生高驱动力、高位移,结合了在CMOS兼容的电压和电流下能够驱动的能力。尤其,多晶硅电热驱动器能够在集成电路(IC)电流/电压状态下操作,也能被IC技术兼容的表面微加工技术通过多用于MEMS过程制造。电热驱动器是位移控制,在检测硬和易碎的样品上非常有用(例如纳米线和超薄薄膜)。

电热驱动的主要特点总结如下:

优点:①具有较大的输出位移和输出力。②驱动电压低、行程大等,相同尺度下体积功率密度显著高于静电和电磁驱动。③使微小运动部件的局部升温所需要的能量很少,而很低的受热质量可以使升温和降温速度明显高于宏观体系,有利于提高响应速度。④薄膜制备和加工技术的应用使其设计和加工变得相对简单。⑤作为热机械驱动的介质,许多材料组合的多种结构形式已经被广泛研究,适用原理稳定可靠。⑥电热驱动过程也不会产生电磁干扰7.热驱动模式容易实现在标准的集成电路电压范围工作,且与 Post-IC工艺相互兼容。

缺点:①由于热惯性,电热驱动器不适合作高速位移移动。②与周围介质存在热交换,影响输出位移精度。③隔热要求较高,否则相邻部件会引起热变形。④输出位移相对较小。

5 压电陶瓷式微型驱动

近年来研究比较多的是压电陶瓷式微型驱动器[53]。 压电陶瓷能够产生驱动主要是基于压电材料的性质。常用的压电材料有锆钛酸铅(PZT)、钛酸钡(BaTiO3)等,锆钛酸铅陶瓷(PZT) 具有强压电性,很适合于工程实际,目前PZT以其较强且稳定的压电性能成为应用最广的压电材料。

图15 逆压电效应示意图

原理:压电陶瓷微型驱动器是运用机电耦合效应,即逆压电效应(给压电陶瓷输入一定的控制电压,使压电陶瓷产生的输入位移)来产生微位移的。逆压电效应的原理如图15所示,当压电晶体处于外电场中时会发生形变,形变的大小与电场大小呈正相关,当电场撤销时形变就会恢复。

逆压电效应用如下公式表示:

x=SEX+dE

式中,x为应变,d为压电常数,其中SE、X为张量。

根据驱动元件的不同,压电陶瓷驱动器主要分为两种形式:压电叠堆式驱动器和压电晶片式驱动器,图16为压电陶瓷驱动器的两种常见形式,图16(a)为采用长条形片状压电晶片,沿厚度方向极化,当在厚度方向施加电压时,晶体片将沿长度方向作伸缩变形。若将这种晶体片粘贴到所要控制的对象上,其伸缩变形将转换成作用于控制对象的机械力,使控制对象产生一定的位移。图16(b)为由叠堆式压电晶体片组成,当沿叠堆厚度方向施加交变电压时,将在厚度方向产生延伸变形,从而形成输出位移。

图16 压电陶瓷驱动器

压电式微位移驱动器在微定位与微控制领域得到了国内外的广泛重视。从上世纪八十年代开始,国际上就掀起了压电微位移定位技术的研究热。美国海军将压电微定位技术用于正在研制一种舰载对地攻击超音速导弹,弹内设置两对正交压电陶瓷“腱”或万向节,从而使弹体随意弯曲或旋转,以此来控制导弹的飞行。美国MIT的航空航天系空间研究工程中心和电子工程计算机系的人工智能中心都在从事压电式微驱动器的研究。宾州州立大学在 1994到1998期间投资1.5亿美元用于压电驱动器的研制。IBM苏黎世研究所成功地研制出世界上第一台新型表面分析仪,其扫描头就是由三个互相垂直的压电微位移驱动器组成,可用于三维扫描。德国在2000年研制成功精度在0.5 nm,移动范围在25 mm,速度为l0 mm/s 的压电微位移驱动器。

在光学领域光纤对接方面,压电陶瓷执行器可用于光纤之间的精密对准[54];在机械制造方面,可应用于超精密机床进给系统的误差补偿,从而实现超精密加工[55-56];在电子方面,压电陶瓷执行器可用于电化学加工、微刻蚀和微雕刻;在生物医学及遗传工程领域,能用于细胞操作,完成细胞夹持、细胞液注入细胞等生物工程化操作;在实际的医疗科学操作方面[57],压电陶瓷执行器已经应用于显微外科手术,降低患者手术风险,提高手术成功率。另外,压电陶瓷执行器还能实现微机电[58]系统的加工、封装及装配,X 射线曝光机的超精密微定位装置及高精度进给等。

压电陶瓷微位移驱动器的特点如下:

优点:①理论上可以具有无限制的分辨率,实际因素影响,控制精度可以达到纳米级甚至皮米级的分辨率。②单位质量的驱动力大。③响应速度快,在微妙量级。④功耗低,电能直接转化为机械能,能量消耗少。⑤体积小,便于集成。⑥电压控制,不会产生磁场,也不受磁场干扰。⑦动态性能好。⑧动态性能好。

缺点[59]:①驱动电压高,位移输出小,一般为几十微米。②压电材料有应变量小、迟滞、非线性、蠕变等不良特性,影响系统性能的提高。

6 超磁致伸缩驱动

自1842年Joule发现磁致伸缩效应即焦耳效应之后,人们便开始了对磁致伸缩材料的研究。超磁致伸缩材料(Giant Magnetostrictive Material-GMM)是一种磁控功能材料,可以实现电-磁-机-热能量双向转换,同时完成能量获取与信息感知。基于超磁致伸缩材料的优越特性,已经成功制造了电-声换能器、电-机换能器、驱动器、传感器和电子器件等,广泛应用于海洋、地质、航空航天、运输、加工制造、医学、计算机、机器人、仪器、电子及民品等技术领域[60]。国内超磁致伸缩材料已在声学换能、阀门液压、微位移与微振动控制、减振降噪等应用领域中取得了重要突破。在超精密加工、精密定位、精密仪器、微电子技术、光纤技术、生物工程及微型机电系统等领域的应用研究还有广阔的发展空间[61]。

超磁致伸缩驱动器(Giant Magnetostrictive Actuator-GMA)逐渐成为物性型智能驱动器的典型代表,因其自身具备的物性特点在航空航天、武器装备、微流体、纳米制造等领域有着广阔的应用前景。

图17 铁磁体的线磁致伸缩示意图

原理[62]:磁致伸缩一词常指线磁致伸缩。线磁致伸缩指铁磁体在磁化过程中具有线度的伸长或缩短,如图17所示。线磁致伸缩或线磁致伸缩系数通常用λ表示,λ=Δl/l0,其中l为铁磁体的长度,Δl为铁磁体长度l0方向上的仲长量。当λ>0时,为正线磁致伸缩,它表示铁磁体沿磁场方向伸长,而垂直于磁场方向缩短;当λ<0时,为负线磁致伸缩,表示沿磁场方向缩短,在垂直于磁场方向伸长。

铁磁体在外磁场的作用下,通过磁化导致磁致伸缩,引起物体的几何尺寸发生变化。反过来,通过对材料施加拉应力或压应力,也能引起铁磁体的磁性能发生变化,这就是磁致伸缩逆效应。

利用磁致伸缩正效应可制作驱动器或振动器,实现力、微位移驱动或振动控制;利用磁致伸缩逆效应可制作传感器,实现力、力矩和位移等物理量的感知;利用磁致伸缩正逆耦合效应,可以开发集驱动、力测量、输出力感知和输出力可控等功能于一体的精密驱动器件[63]。

目前,较为成型的驱动器结构[64-65]主要有直动型、旋转型和薄膜型三类。典型的为直动型超磁致伸缩驱动器,其结构如图18所示。图中,驱动器由Terfenol-D棒、轭铁、螺线管激励线圈、永久磁铁、壳体、顶杆、预紧螺栓和弹簧垫圈等构成。其中顶杆、预紧螺栓和弹簧垫圈组成的预应力组件给Terfenol-D棒施加预应力,该轴向预应力可使Terfenol-D棒内部磁畴在零磁场时尽可能地沿着与轴向应力垂直的方向排列,从而实现通过调节控制激励电流大小控制外加励磁磁场作用,实现磁能向机械能的转换,并获得轴向磁致伸缩应变和位移输出。

图18 超磁致伸缩驱动器典型结构示意图

超磁致伸缩驱动器特点[66]如下:

优点:①高可靠性,居里温度较高(300 以上),远比压电陶瓷(锆钛酸铅 PZT)、形状记忆合金要高,因此在较高温度下工作可保持性能稳定。②位移分辨率高(纳米级)。③能量密度高(14000~25000J*m-3),是压电陶瓷的10~25倍。④响应速度快(微秒级)、工作频率范围宽(0~100KHz)、输出位移大、结构简单、易于驱动等优异特性。

缺点:①超磁致伸缩材料本身较脆,抗压不抗拉,且结构可加工较差。②超磁致伸缩材料的涡流效应是超磁致驱动器运行效率低的一个主要因素,寻求合理的材料结构以减小涡流损耗,提高马达效率是必要的。

随着薄膜制备技术及其它先进制造技术的发展,采用物理沉积法在非磁性基片上溅射镀膜,可制备出性能更加优越、应用前景更加广泛的超磁致伸缩薄膜材料[67]。超磁致伸缩薄膜除了具有合金材料的性能外,还具有涡流损耗及磁滞小等特性[68-69]。一般是在非磁性基片(通常是用一些半导体材料如Si制成)的上、下表面采用闪蒸、离子束溅射、电离镀膜、直流溅射、射频磁控溅射等方法分别镀上具有正(如:TbFe)、负(如:SmFe)磁致伸缩特性的薄膜制成,当在长度方向外加磁场时,产生正磁致伸缩的上表面薄膜伸长,而产生负磁致伸缩的下表面薄膜缩短,从而带动基片发生偏转。

图19为日本Hirosaki大学生物科学研究院研制[70]的大型和小型两种悬臂梁式超磁致伸缩薄膜微型气体阀,阀门的开关由一个带有橡胶的磁致伸缩薄膜组成。当外加磁场时,磁致伸缩薄膜发生变形使基片产生弯曲,这时通道口与基片相分离,气体便由直径为1mm的管道出口流出,达到控制的目的。

图19 GMM薄膜微型气阀及原理图

硅基片超磁致伸缩薄膜的出现,使超磁致伸缩微马达同计算机接口,实现智能化和机电一体化成为可能,此外超磁致伸缩微马达体积小,耗材少,成本低,用于微型机器人的驱动具有独到优点。薄膜的成功制备为超磁致伸缩微型马达的研究提供了新的应用材料。薄膜型超磁致伸缩微驱动器的开发与应用已成为一个新的研究热点[71]。

7 结 语

随着变体飞行器、仿生机械、微型医疗机械、特种机器人、大功率换能器、主动减振、超精密加工装备等领域的飞速发展,对体积小、控制精度和位移分辨率高、响应速度快、力矩大的多自由度微位移执行器的需求与日剧增。目前,压电陶瓷材料仍然是研究开发最成熟和应用比例最高的功能材料,超磁致伸缩效应和材料虽然最早被发现,却经历了最长的时间才付诸于实际系统应用。这些基于电-磁(热)-力转换功能材料的新型执行器,自身还有很多问题有待完善,比如迟滞、非线性位移控制问题、可靠性分析等。同时,驱动器的发展与高科技的发展也密切相关,如新材料、新工艺技术的开发,都会对进一步推动驱动器的发展与成熟。