基于焊接反变形的20000TEU船艉 轴管圆度控制

郑国栋,熊 涛

(南通中远海运川崎船舶工程有限公司,江苏 南通 226005)

0 引 言

当前国内外各船厂已在缩短轴系工程安装周期方面进行一系列研究,主要有进一步优化传统的镗孔工艺[1]、采用整体艉管浇注环氧树脂[2]的方法、主机先行搭载法[3]、在分段阶段预镗孔[4]和直接无镗孔工艺的方法等。不管采用什么样的工艺,必然会出现一些需研究和解决的新问题,其中如何在无镗孔工艺下更好地控制艉轴管圆柱度(或简单地说成圆度)就是一个重要的研究课题。但是,随着船舶的主尺度越来越大,艉轴管的直径也越来越大,进而使得在无镗孔工艺下对艉轴管圆柱度进行控制的难度越来越大。本文以在建的20000TEU集装箱船为例,进行艉轴管圆度控制方案研究和优化。

1 船型特点、变形原因、精度设定

1.1 船型特点

研究对象为20000TEU集装箱船,该船的艉轴管参数为:艉轴管长度7852mm;艉轴管内径(铸钢件 处)φ1320mm;圆形复板(以下简称“延板”)直径φ1900~2320mm。

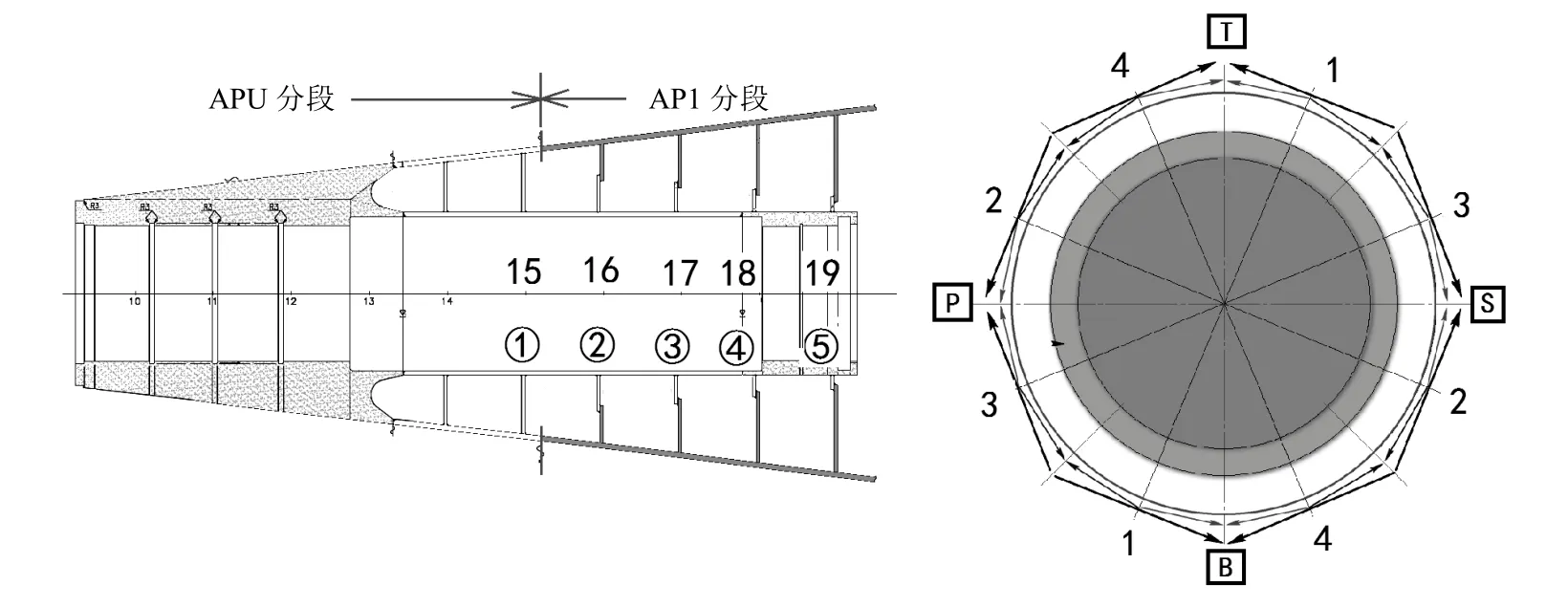

图1为艉轴管焊接位置结构图,在艉轴管制作厂家镗孔前延板F.B.与艉轴管S.T.连接处已焊接完毕,即符号处;延板外侧与船体分段AP1之间在船厂焊接,即符号处。焊接工艺参数为:焊接母材为低碳钢“D”级;焊接材料DW-100,φ1.2mm;焊接电流120~300A;焊接电压18~32V。

图1 艉轴管焊接位置结构图

1.2 焊接变形和船体结构对艉轴管的影响

焊接过程中的热能引起的焊接应力、焊接结构件的设计形式和焊接工艺的不合理成分是影响焊接变形的主要因素[5],需从这些方面分析如何降低焊接对艉轴管变形的影响。

设计部门的原始设计其实已考虑到焊接变形的影响,因此在艉轴管上增加了延板,如图 1中的延板F.B.。在镗孔前已完成延板与艉轴管之间焊缝的焊接,即图1中符号位置。后期的变形则是由于上部分段搭载,分段与延板之间焊缝(即图 1中符号位置)的焊接产生拉力而引起的。艉轴管的艉衬套位置结构强度较高,延板主要集中在艏部,焊接的影响相对艏衬套位置要小很多,因此本文主要对艉轴管艏衬套部位圆度的影响进行研究。

1.3 艉轴管失圆对轴系安装的影响和失圆目标值的设定

艉轴管失圆过大会带来以下3个问题:

1) 影响衬套压入时的压入力,把握压入力的难度增大;

2) 衬套压入后,内部的巴氏合金[6]存在开裂的风险;

3) 影响艉轴插入后与衬套之间的上、下、左、右间隙值。

通过查阅已有资料发现,当前对艉轴管圆度的要求还没有明确的规定。这里根据日本川崎重工业坂出船厂的经验数据,超大型船舶艉轴管直径如果超过1m,其失圆极限值不宜超过40/100mm(即0.40mm)。保守起见,设定艉轴管的圆度目标值为 0.30mm。由于焊接过程中艉轴管圆度一直在变化,以轴心找正时的数据为准。这是因为轴心找正后附近的焊接工作已全部结束,且艉部支撑盘木已全部拆除,在此之后圆度变化很小。

2 圆度控制方案

2.1 以往大型船舶圆度控制方案

由于艉轴管为对称的圆形结构,理论上可由成对的焊工同时对称焊接,使各焊缝引起的变形相互抵消来减少艉轴管变形。图2为艉轴管焊接顺序图,在理想的情况下需安排4人分两组在T、B、P和S等4个方向上同时焊接(T、B、P、S分别表示上、下、左、右)。实际上受作业场所空间的限制,一般只能安排2人同时作业。分段在坞内搭载焊接结束之后,从结构上看,位于图2a)中④和⑤处的延板焊接对艉轴管艏衬套失圆的影响最大。

图2 艉轴管焊接顺序图

按以下步骤进行焊接:

1) 分段对接缝(图2中的APU分段和AP1分段)进行焊接;

2) 测量艉轴管的内径,确认焊接前艉轴管的状态;

3) 对延板进行八等分,并做标记;

4) 按1→2→3→4的顺序对延板⑤进行单侧打底焊接,2人对称焊接;

5) 打底焊结束之后进行测量,确定下一步焊接的方向;

6) 按步骤4)和步骤5)的要求进行复板④的打底焊;

7) 延板⑤和延板④正式焊完成;

8) 按步骤4)和步骤5)的要求对复板③和复板②进行焊接;

9) 分段搭载前测量;

10) 分段搭载并焊接完成之后进行测量。

这种方式的基本原理就是通过对称焊接来相互抵消焊接热应力的影响,从而使焊接变形最小,最终达到使失圆最小的目的。

2.2 按原有控制方案实施的案例

按照上述方案,对以往各船在各阶段的数据进行测量并记录。下面是对209BC船型和超大型油船(Very Large Crude Carrier, VLCC)各1艘船跟踪测量的结果(这2种船型的延板数量都比20000TEU集装箱船少,仅2块延板)。

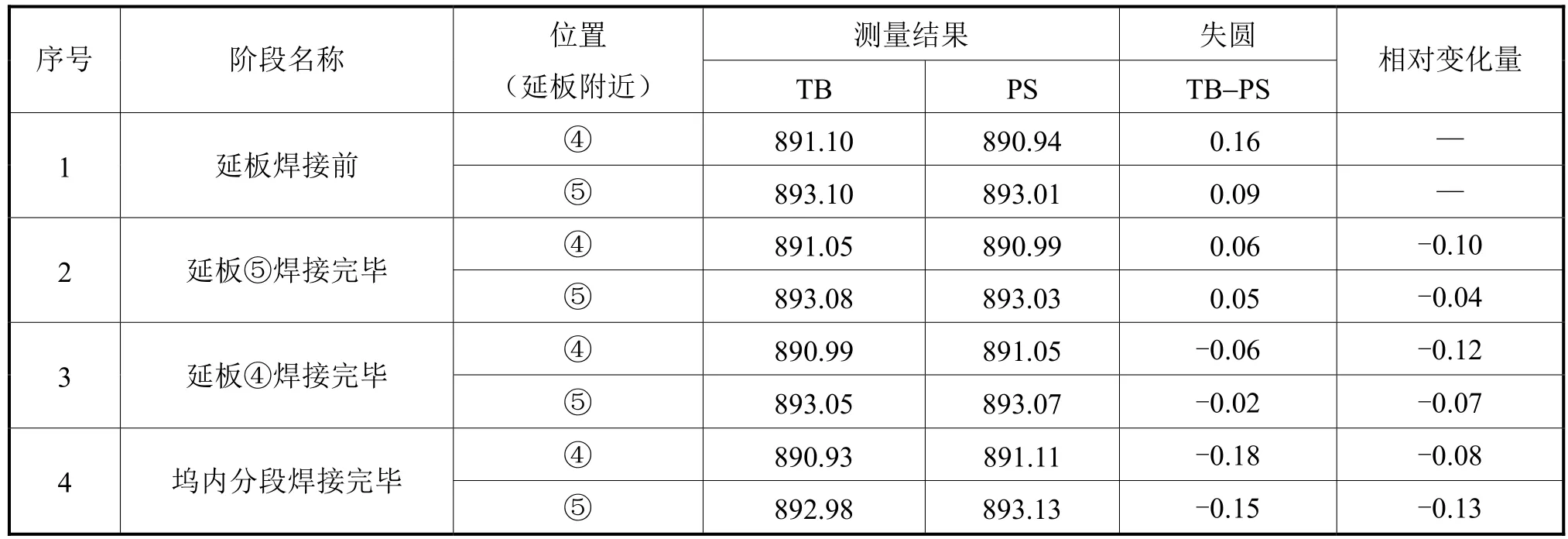

表1为209BC船型按以往大型船圆度控制方案实施焊接之后各阶段艉轴管内径失圆情况。这里没有考虑艉轴管的温度变化,若艉轴管温度是均匀的,则可忽略温度的影响,因为上下、左右的温度是同样变化的。

表1 209BC船型按以往大型船舶圆度控制方案实施焊接之后 各阶段艉轴管内径失圆情况 单位:mm

表1中:纵向第2列“阶段名称”表示分4个阶段对艉轴管进行测量;第4列“测量结果”是采用单体内径千分尺对艉轴管艏部某一位置上下(TB)、左右(PS)进行测量得到的数据;第1阶段是延板焊接前,此时艉管内径有变形,与出厂数据并不一致;第2阶段和第3阶段是延板焊接完成时测量的内径数据;第4阶段是艉轴管上部关联分段全部焊接完成之后测量的内径数据;“TB”表示艉轴管上下方向的测量值,“PS”表示艉轴管左右方向的测量值,“TB-PS”表示艉轴管上下方向测量值与左右方向测量值的差值,相对变化量表示“TB-PS”与前一个阶段发生的变化。

表2为VLCC按以往大型船舶圆度控制方案实施焊接之后各阶段艉轴管内径失圆情况。

表2 为VLCC按以往大型船舶圆度控制方案实施焊接之后 各阶段艉轴管内径失圆情况 单位:mm

从表1和表2中可看出,在各阶段焊接完毕之后,圆度不断发生变化,但最终结果都能控制在目标值0.30mm以内,即这种方案是可行的。但是,最终失圆状况基本上已接近设定目标的上限值。

2.3 案例分析

通过仔细研究发现,209BC船和VLCC焊接之后的变形规律有相似之处,即从第3阶段到第4阶段有一个共同的变化规律。第4阶段在坞内分段搭载焊接之后,艉轴管圆度继续发生变化,且变化趋势是一致的,即PS(左右)方向的内径总是比TB(上下)方向大。如表1和表2所示,虽然在延板焊接完毕时(第3阶段)失圆还不是很大,但到坞内分段焊接时(第4阶段时)失圆进一步加大。

从上面的结果来看,造成艉管失圆的因素不仅仅是延板焊接,上部分段的焊接也是不可忽略的重要因素。以往的做法是仅考虑延板焊接,忽略整个分段焊接的影响。上部分段搭载焊接对艉轴管存在向下的力,该力使TB方向内径进一步缩小,PS方向内径进一步加大。最初在制订延板交叉对称焊接顺序时没有考虑该因素。

3 方案改善

3.1 采取前期反变形的焊接顺序

为使分段焊接完毕之后内径在TB方向和PS方向的差距缩小,可采取反变形方法,在延板焊接完成时先使艉轴管内径在TB方向的尺寸比PS方向大。这样在分段焊接之后的应力叠加后TB方向的内径会缩小,进而朝着期望的方向发展。重新研究焊接顺序,例如图2中将延板焊接的顺序由原来的1→2→3→4变为1→4→2→3,即先进行TB方向的焊接,待充分冷却之后再进行PS方向的焊接。因为TB方向先焊接,热力影响使TB方向的内径变大很多,再焊接PS方向,虽然会使内径减小一点,但减小量没有增大量大。这样,焊接完成之后TB方向的内径会大于PS方向的内径。

3.2 结果验证

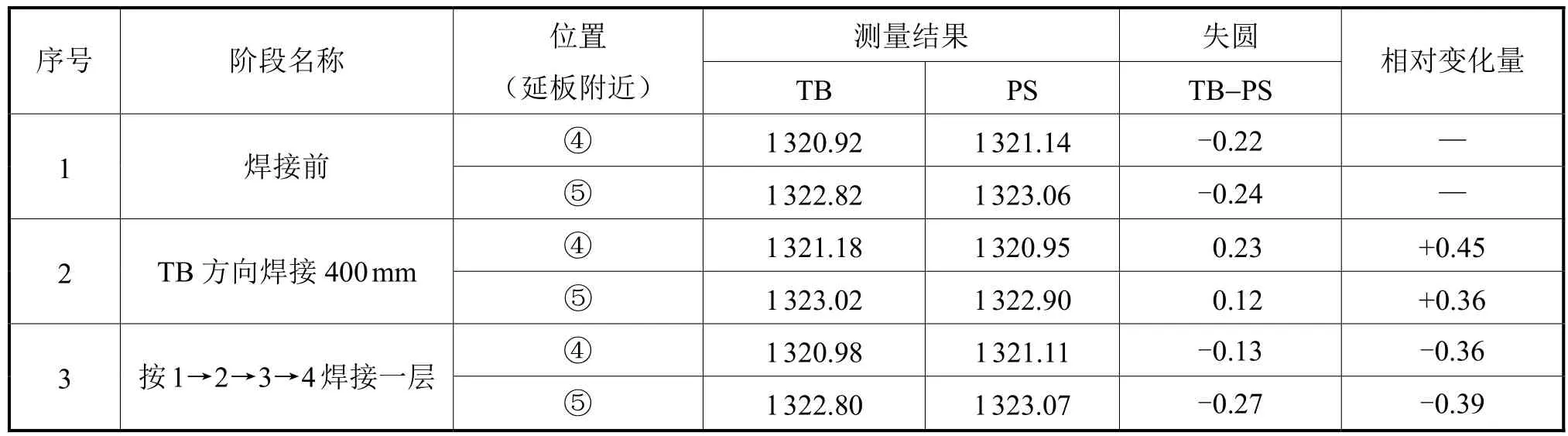

为验证第3.1节中修改后的方案,使第3阶段完成时TB方向的内径明显大于PS方向的内径,在正式焊接之前先对TB方向进行焊接,各焊接约400mm长,观察焊接变形情况。测量结果见表3。

表3 20000TEU 集装箱船各阶段内径测量结果(1) 单位:mm

从表3中可看出:

1) 在焊接过程中,先焊接的方向内径值变大,与之垂直方向的内径值变小,可理解为多焊接一层的方向被拉伸,内径变大。

2) 图2中按1→2→3→4的焊接顺序焊接的结果是TB方向的内径变小、PS方向的内径变大,与想要的变化趋势是相反的。研究这种变化趋势对艉轴管焊接失圆控制有一定的指导意义。

3) 改变焊接顺序,按1→4→2→3的顺序继续焊接,并对TB方向进行加焊,焊接完毕之后艉轴管测量结果见表4。

表4 20000TEU 船各阶段内径测量结果(2) 单位:mm

通过改变焊接顺序并对目标方向进行加焊处理,艉轴管“TB-PS”的尺寸按想要的趋势在变化,两处相比采取措施之前分别变化+0.21mm和+0.31mm(参考表4中序号4的最后一列)。最终在坞内分段搭载焊接完毕之后(参考表4中序号5的最后一列),“TB-PS”相对前一阶段分别变化-0.125mm和-0.075mm,而实际失圆仅为-0.035mm和0.015mm,远小于目标值0.30mm。

4 结 语

对于大型船舶,在无镗孔工艺下通过改变以往的交叉对称焊接法,采取施加适当的反变形焊接法并持续做好焊接过程中的跟踪测量,可将艉轴管内径的圆度控制得更好。这样做可降低后期艏衬套压入风险,改善轴插入之后轴与衬套的间隙状况,提高船东的满意度。