FMEA在设计项目风险管理中的应用

储年生,王学志

(上海外高桥造船有限公司,上海 200137)

0 引 言

为创造独特的产品、服务或成果而进行的临时性工作称为项目[1-2],从广义上来说,项目、项目组合和项目集基本上可囊括企业生产经营过程中的所有活动。任何经营活动都有时间上的临时性;从开始到结束,都有独特的目的性。因此,研究项目管理,用项目管理的方法、工具和理论完成每项工作的启动、计划、执行、监控和收尾等程序具有重要的现实意义[1]。

某型平台供应船(Platform Supply Vessel, PSV)设计项目是上海外高桥造船有限公司首次承接的海工船项目,该船系统复杂、自动化程度高,涉及多项新规范,给项目带来很大挑战。设计团队在项目开始之初便进行认真策划,充分识别设计风险并有针对性地制订应对措施。但从最终的实际效果来看,设计差错仍有很多,修改 率远远超出控制指标。

在项目开始之初,设计人员就组织各专业人员对项目《建造规格书》和涉及的规范进行认真分析,识别项目技术风险点,并制订出相应的措施,但在实际项目实施过程中并没有达到预先设想的效果。出现这种情况的原因不排除风险识别不到位的因素,但更多的是人的因素[3]。当有人没有执行或没有严格执行制订的措施和对策时,如何提前发现并对其进行纠正值得认真思考。

本文主要对如何有效管控已识别的风险及如何及时发现应对措施失效等问题进行分析,尝试将故障模式及影响分析(Failure Mode and Effects Analysis, FMEA)方法应用到设计项目风险管理中。

1 基本概念

FMEA是在产品设计阶段和过程设计阶段找出构成产品的子系统及零件所有潜在的失效模式,并分析可能带来的后果,从而预先采取必要的措施提高产品的质量和可靠性的一种系统化活动[2]。FMEA最早出现在飞机主控系统的设计中,其作用是提高系统的抗风险能力,在现有技术的基础上消除这些风险或将这些风险降低到可接受的水平。简单来说,FMEA方法就是采取冗余性设计,分析是否起到应有的作用。

风险管理是指在项目或企业中一个肯定有风险的环境内将风险可能造成的不良影响降至最低的管理过程。风险管理过程为风险管理计划、识别、分析、应对计划和监控。风险管理注重积极预防发生问题,并在发生问题的情况下将其纠正。大部分风险可通过相关的手段将其负面影响降低甚至是消除。

2 风险应对措施失效分析

2.1 设计风险识别分析

该项目在充分消化技术规格书和总图、单线图等基本设计文件之后,由主任设计师组织各专业主管采用头脑风暴法和核对表法进行技术风险识别,找出以下8个技术风险点[5]。

1) 《特殊用途船安全规则》(Code of Safety for Special Purpose Ships, SPS Code)要求按确定性破损和概率破损进行稳性计算,概率破损计算对管线布置的要求非常高。

2) 挪威船级社(Det Norske Veritas, DNV)入级符号 COMF-V(3)对振动和噪声的要求较高,居住区从主甲板到D甲板均须安装浮动地板,浮动地板的设计和安装对于船厂而言都是第一次,经验欠缺;

3) DNV入级符号DYNPOS-AUTR要求满足动力定位DP2,设计阶段需提前进行FMEA分析,试航阶段进行试验验证;

4) 低闪点液货(Low Flash Point Liquid, LFL)舱采用不锈钢316L建造,舱室建造及涉及的规范是一大难点;

5) DNV 入级符号 CLEAN DESIGN 要求前期编制有害材料清单(Inventory of Hazardous Material, IHM),验船师会对船上的有害物质进行抽检;

6) DNV入级符号NAUT-OSV(A),对视线、玻璃窗、驾驶室工作环境、通道、驾驶室高度、驾控台及设备配备等的要求比其他船级社的要求高,使得驾驶室的设备布置有非常大的挑战性;

7) 船东会对重量超标进行罚款,相当严厉,重量控制是该项目的难点;

8) PSV空间狭小,设备管线和电缆非常多,且需满足DP2要求,因此机舱、推进器舱和驾驶室升高地板等区域非常拥挤,这对机电专业的生产设计而言是一个非常大的挑战。

在设计策划中,团队对每项技术风险都制订相应的详细措施。

2.2 设计风险管理结果分析

项目结束之后,设计团队对项目进行认真总结,在对设计改单进行统计和分析之后发现机舱管系及空冷通的管线修改量远超设定目标(数据分析略),而在管线修改中,管路的布置不满足SPS概率破损稳性的要求,大量管系穿过低闪点油舱及相邻空舱液面以下的舱壁不满足LFL符号要求,这2个情况最为严重,带来相当大的修改量,即技术风险识别中的“1)”和“4)”失效。

2.3 设计风险应对措施失效的原因分析

技术风险的“1)”和“4)”都与规范有关,在设计策划中采取的措施是:船级社船级符号由专人学习、消化及宣传贯彻,邀请船级社验船师对特殊的规范进行培训,使所有专业人员都了解和熟知。在前期已进行船级社规范培训,也已组织各专业主管及参与人员学习,最后措施还是失效的原因应是缺乏发现措施失效的机制和自动补救的措施。

3 FMEA在设计风险管理中的应用分析

3.1 FMEA在设计风险管理中的应用技术

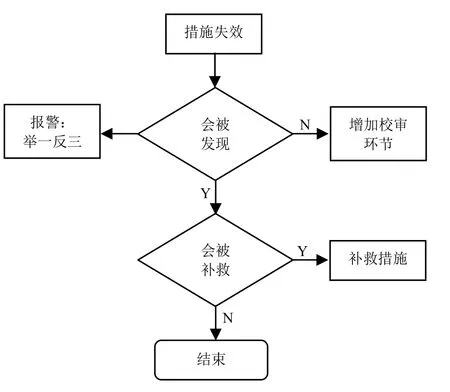

在针对技术风险制订具体措施之后,按照FMEA的方法假定措施失效,分析后续的工作流程中是否能发现该问题并报警、是否有补救措施,并重新实施补救措施及规避类似的失效问题。图1为风险检查流程图。

图1 风险检查流程图

3.2 FMEA在设计风险管理中解决策略

针对“2.3”节中所列的措施,首先在项目管理文件中对船级社规范培训、相关专业设计人员是否参与列入计划进行跟踪。但是,参加培训并不等于都掌握了相关知识点。根据以上流程分析,需将SPS稳性和LFL符号的相关知识点分解成具体质量控制点,并增加到《生产设计校审手册》核对表中进行校对和审核:

1) 舷侧760mm范围内禁止管子等穿过;

2) 空气管头端头位置应不低于破舱水线浸水控制高度(即主甲板以上1200mm);

3) Fr.13 和 Fr.22 两道舱壁在 1400mm 及4800mm高度处不允许布置管子及管子开孔。

此外,若在生产设计校审中发现有违反以上3条的情况发生,应在项目运行中进行预警和核查,对类似的错误进行补救。若是专业人员的责任心不强和学习规范的措施没有执行,则需对人员进行批评教育或换岗处理,杜绝类似问题重复发生[3-4]。

3.3 FMEA在设计风险管理中解决及落实方案

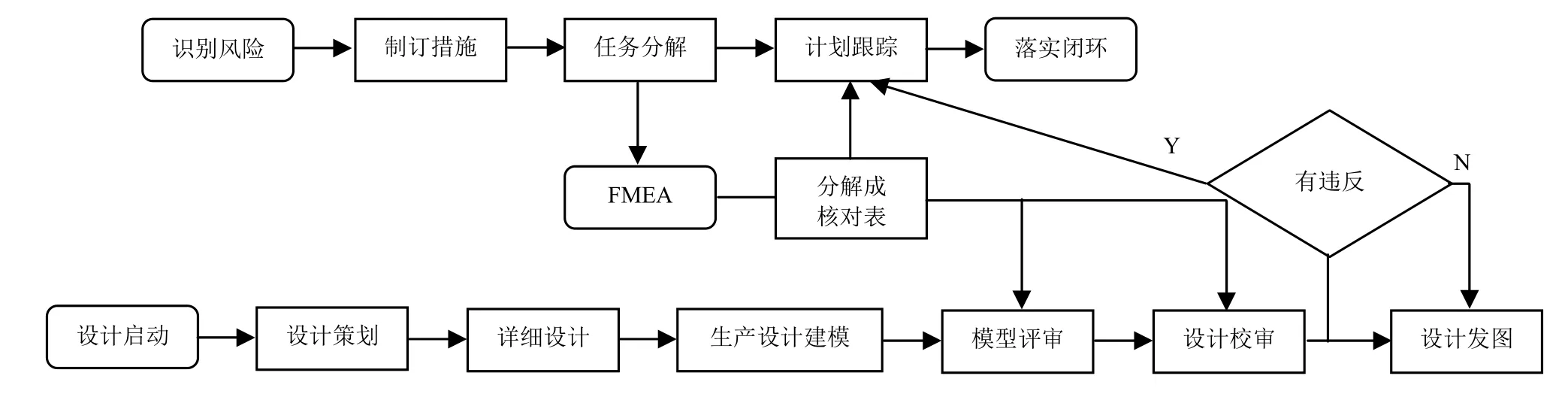

在完成设计项目风险识别及制订措施之后,应认真进行任务包分解(Work Breakdown Structure, WBS),落实关联责任人,并将任务包和责任人纳入设计项目运行可检查和跟踪的工作计划中,在此基础上进行FMEA分析[2]。对流程中各措施失效是否会被发现和补救进行分析,并将分析的结果编写成具体的质量控制点在模型评审和设计校审中进行核对。设计流程图见图2。

图2 设计流程图

该过程的关键在于:经过措施任务分解和FMEA之后,将具体的任务细化到可检查和校审的核对表中,若出现这些错误,将在校对审核阶段被发现并被消除,这样就可大幅减少或避免出错。

4 FMEA在风险管理中的闭环管理

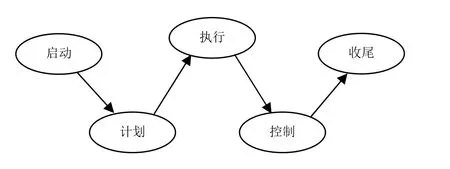

FMEA在设计项目的风险管理中也是按照项目的5个过程管理的[1,6]。图3为项目过程。

船舶项目的FMEA通常在初期进行PLOT CAPACITY系统能力计算及FMEA分析,完成分析报告,对不符合的内容进行设计修改,确保理论上有冗余,在项目完成之后进行试验验证。这对船舶项目来说是在试航中对照分析报告逐项进行试验,验证是否与分析一致,并由参加的第三方技术代表、船东和船级社签字确认,完成整个过程的闭环。设计项目的FMEA也应与设计项目同时启动,在设计策划中组织风险的识别、制订具体的技术措施并进行FMEA分析;随后对应编写具体质量控制点的核对表,并在模型评审和设计校审等设计环节进行审核,留下各责任人的书面签审记录,及时反馈项目计划并完成文件控制;最后进行总结和改善提高。

图3 项目过程

将整个过程编写到项目策划书中,保证核对表上的内容全部得到落实并由责任人签字确认,形成完整的风险管理闭环。

5 结 语

运用FMEA方法,经过启动、计划、执行、控制和收尾等5个项目过程,全面提升设计项目风险管理水平,确保制订的措施在项目过程中得到有效落实,是提升设计质量、减少设计差错的有效手段。同时,在团队中对项目过程中出现的典型情况进行分享,采用总结-分享-提高的方法全面提高团队人员的技术水平和质量意识,流程中暴露的薄弱环节作为后续设计项目中应重点关注的内容,全面提高项目风险控制水平。

通过分析发现,FMEA方法不仅适用于设计项目的风险管理,还适用于其他重大项目的措施落实和保障。此外,该方法还可训练项目管理人员严谨的思维习惯和工作方法,任何措施和方法都要从正、反2个方面去论证,不断发现管理中存在的问题[7]。

本文的创新之处在于将重要的工程分析方法运用到项目管理中。经过分析和论证,证明FMEA确实是非常有效的管理工具。