380t舵叶安装平台有限元分析和结构优化

焦玲玲,盛利贤,李 欣

(上海外高桥造船有限公司,上海 200137)

0 引 言

近年来,船舶日益朝着大型化方向发展,一些大型船舶的舵叶质量已超过300t。上海外高桥造船有限公司(以下简称“外高桥造船”)承接的 40万载重吨矿砂船选配的半悬挂舵的舵叶尺寸(高×宽×厚)为16.55m×10.60m×2.40m,舵叶本体(包括舵杆、上舵承等部件)总质量约为380t。

船舶的舵叶通常安装在艉部,受艉部结构的限制,安装空间较小,无法利用船厂现有的起重设备进行安装。为提高智能化造船水平,满足大型船舶舵叶安装的需求,外高桥造船研制了380t舵叶安装平台(以下简称“安装平台”)。

1 总体概述

安装平台用于舵叶的安装,其最大设计顶升能力达到380t(不含平台自重),额定承载能力为640t。安装平台顶升精度可控制在2mm以内,采用主控制台和遥控控制台进行操作,可实现平缓的启停动作。通过使用该安装平台,可显著提高生产效率、施工质量和作业的安全性。

安装平台的钢结构主要由2部分组成,其中:下部是主车架,负责安装平台的顶升和行走;上部是固定工作架(左右各1套),通过横移油缸及滑道装置打开和合拢,起到夹紧舵叶的作用。安装平台配置有液压系统、电控系统、行走机构和滑移机构等装置,其总体结构见图1。

图1 380t舵叶安装平台总体结构

2 有限元模型的建立

采用有限元分析软件MSC.PATRAN & NASTRAN,通过建模和加载,分别对主车架4组支撑腿与主车架连接结构和4组支撑腿结构的端盖受力、主车架底座变形及受力情况进行有限元分析。通过模拟分析平台钢结构的承载能力和变形情况,对几种结构设计方案进行对比分析,提出最优的解决方案,在保证平台变形量在合理范围内的前提下,降低产品的生产成本。

2.1 有限元模型的范围

安装平台的顶升动作依靠安装在 4组支撑腿里的主顶升油缸完成,顶升力通过支撑腿的端盖板传递到主车架上。

固定工作架起夹紧固定、配合安装的作用,同时施工人员能在固定架上进行观察和定位。由于固定工作架不受力,不再对其进行有限元建模。箱梁和工字梁腹板上有一些用于穿电缆和液压管的开孔,这些孔只影响腹板的局部受力,对主车架的整体受力和变形没有影响,因此也不对其进行有限元建模。若需判断高应力集中区域的开孔对应力增加或应力集中的影响程度,需在有限元模型中将该区域的开孔考虑进去。

2.2 单元类型和尺寸

为最大限度地模拟安装平台钢结构在实际使用过程中的应力和变形,并正确反映钢结构各构件之间的相对位置,采用“以板厚中心线为理论线”的定位基准建立有限元分析模型。主车架钢结构均采用板单元和杆单元模拟,网格大小设定为150mm×150mm。

2.3 材料属性

主车架钢结构采用碳钢,密度为7.85×10-6kg/mm3,杨氏模量E=206000MPa,泊松比取0.3。

2.4 边界条件

液压顶升油缸为支撑腿主体结构端盖板的自由支持端[1],又称铰支端或简支端,不允许顶撑板发生挠度(位移),对顶撑板的转动无限制。

2.5 计算工况和载荷

主车架主要受到2个外力的作用,即舵叶的重力和固定工作架的重力。平台最上层采用厚度为40mm的钢板作为工作面和支撑面,舵叶和固定工作架的重力作用在该钢板上,通过钢板将力均布传递到主车架上。本文将主车架的受力简化为均等的集中力,忽略钢板的传递作用,结合主车架的具体结构形式定义相应的载荷点。舵叶及其附件的总质量约为380t,定义10个载荷点,每个重38t;固定工作架左右各1套,每套重约30t,定义6个载荷点,每个重5t。

主车架的计算工况主要分为工作工况和非工作工况。

1) 工作工况下主车架主要受舵叶和固定工作架的重力作用,此时固定架横移油缸和滑道对主车架的侧向力较小,对主车架的应力和变形影响较小。此外,夹紧油缸对舵叶的侧向力两侧抵消,可忽略。

2) 非工作工况下主车架受到的外力仅为固定工作架的重力,主车架受力和变形的严重程度小于工作工况。

由此,取工作工况为计算工况。

2.6 设计衡准

根据《钢结构设计规范》附录A对结构或构件的变形容许值的规定[2],并参照A.1.1受弯构件挠度容许值,有重轨(质量大于等于38kg/m)轨道的工作平台梁的挠度容许值的计算式为

式(1)中:VT为挠度容许值;l为长度或跨度。取可得

3 初步方案对比分析

3.1 方案介绍

为分析主车架钢结构应力和变形量对板厚的敏感性,同时对最大应力和最大变形出现的位置进行判断,设定现有设计方案为原始方案。在该方案中,主车架箱梁和横梁的面板厚度均为 40mm,腹板厚度均为30mm,工字梁的尺寸按照GB11263—1998热轧H型钢[3]相应尺寸求取。此外,将主车架钢结构各箱梁和工字梁厚度均为40mm的方案设定为方案A;将主车架钢结构各箱梁和工字梁厚度均为60mm的方案设定为方案B;将主车架钢结构各箱梁和工字梁厚度均为80mm的方案设定为方案C,并对4个方案进行比较。

3.2 初步结果对比

若主车架钢结构采用碳钢,则A级钢材对应的屈服强度σs=235MPa,其他等级钢材对应的屈服强度见表1。应力对比以最大Von Mises应力(即基于剪切应变能的一种等效屈服应力)σmax为准,同时取安全系数为σs/σmax,对相应方案的主车架的钢材总质量进行比较,由于方案C的主车架质量增加超过100t,已不符合工程设计的经济性要求,因此仅参考方案C的应力和变形情况。

表1 4种方案对比

通过比较,初步得出以下结论:

1) 主车架的最大Von Mises应力均小于材料自身的屈服应力,且余量较大。

2) 支撑腿主体结构与主车架连接结构处的最大Von Mises应力和支撑腿主体结构端盖受力均满足材料屈服要求。

3) 主车架采用箱型梁结构,外围变形较小,中心变形最大;随着板厚的增加,Von Mises应力减小变慢,变形量减小的趋势逐渐不明显;在结构既定的情况下,增加板厚不是提高结构承载能力的唯一办法,还需考虑适当优化结构。

4) 方案A在原始方案的基础上增重7.51t,方案B在原始方案的基础上增重30.92t,增重近50%,在工程上已不能保证经济性。显然,平台结构的质量越大,其稳定性越好,变形量越小,但质量过大对主顶升油缸的作业能力将提出更高要求,产品生产成本会相应增加,因此需在结构的变形量、稳定性和结构质量之间寻求一种平衡。

5) 当主车架板厚均为80mm,中心最大变形量为2.98mm,滑道边缘变形量为2.33mm时,满足3.258mm的设计衡准值要求。此时对箱型梁结构变形量进行控制主要是为了保证工作架在横移滑道上正常移位。此外,横移滑道布置在箱型梁的两侧使其受箱型梁变形的影响较小,且项目采用滑道型式(平面接触),不会因底座变形而影响横移滑道的动作, 因此参照《钢结构设计规范》的具体内容, 当有其他特殊要求时或按以往经验,可根据“不影响正常使用和观感”的原则适当调整衡准,该项目参考但不局限于 3.258mm的设计值。

4 优化分析

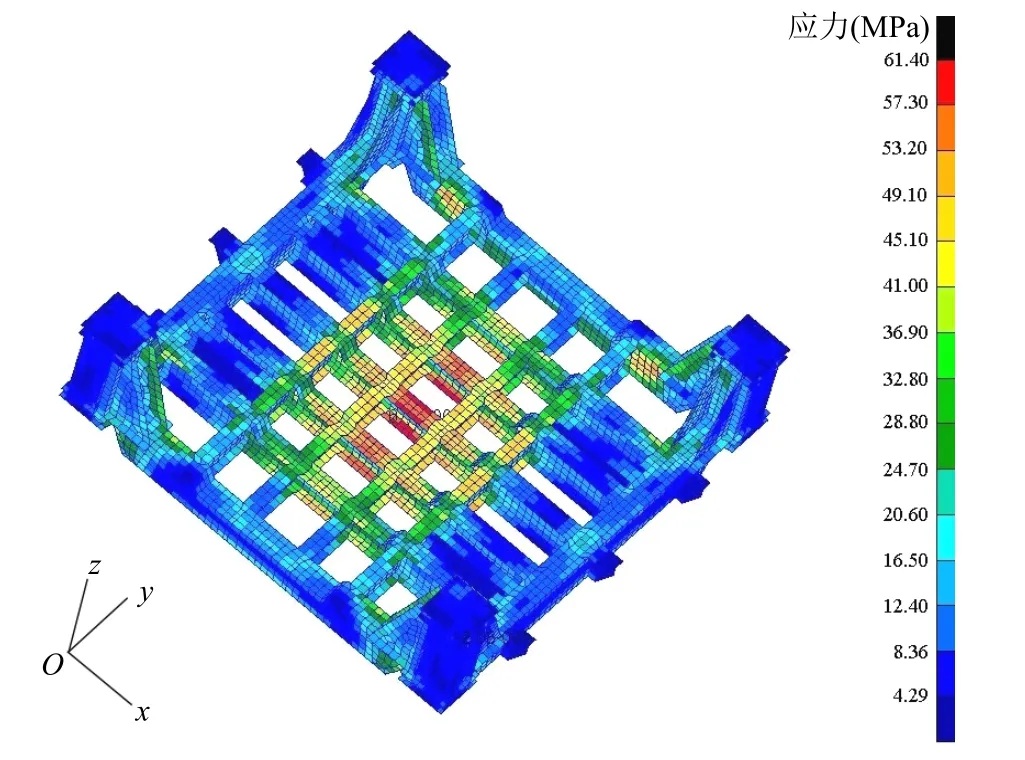

图2~图4为各部位应力分布,图5为主车架变形情况。通过对比发现,该项目的关键设计在于主车架底座中心,此处是应力和变形最大的部位。因此,优化目标是改善主车架中间凹槽部分的受力和变形情况。

图2 支撑腿主体结构与主车架连接部分应力分布

图3 支撑腿主体结构端盖结构部分应力分布

图4 主车架应力分布

图5 主车架变形情况

根据有限元分析结果对平台结构进行优化,在保证经济性的前提下,确定优化方案为:工字梁 1(HB800×300-1355)、工字梁 2(HB800×300-1170)、工字梁 3(HB588×300-1355)、工字梁 4(HB588×300-1170)腹板和面板的厚度均改为40mm;横梁1、横梁2和横梁3中间长度3670mm部分腹板的厚度由30mm改为40mm;其他结构和材料参数均保持不变。

有限元结果显示:支撑腿主体结构与主车架连接部分Von Mises应力最大为50.9MPa,支撑腿主体结构端盖结构部分应力最大为 29.4MPa,2部分最大变形量在 1mm以内;主车架底座中心最大应力为61.4MPa,主车架底座中心最大变形量为6.54mm。优化方案的安全系数见表2。

经校核,优化方案主车架的质量为64.85t,相比原方案增加2.046t,主顶升油缸的承载力和行走机构的驱动力能满足要求。

另外,为提高平台的整体稳定性和承载能力,在平台底部布置盖板,盖板中部为厚40mm的钢板,两侧横移滑道下方盖板为厚5mm的花纹钢板,平台工作面钢板上均匀布置6根加强筋。此时平台中心区域(即承载的关键位置)的上下结构形成类似于三明治的结构,强度更强,稳定性更好,实际操作过程中的变形量小于有限元计算结果。

表2 优化方案的安全系数

5 结 语

380t舵叶安装平台作为一种具有特殊用途的船舶制造工装设备,其结构设计有一定的特殊性。本文所述项目的结构设计关键是在安装舵叶时,要确保安装平台结构发生最大变形的中间位置的变形量在计算论证的合理范围内。通过对有限元计算结果的对比分析,得到最优化的结构设计方案。该方案满足强度要求,整体稳定性较好,能达到减轻平台质量和降低产品生产成本的目的。