二醛纳米纤维素交联聚乙烯醇膜的制备及性能

(江苏省功能纺织品工程技术研究中心 生态纺织教育部重点实验室(江南大学)纺织服装学院,江苏 无锡 214122)

1 前 言

纳米纤维素晶体(CNC)的来源之一是自然界资源丰富的天然高分子化合物——纤维素,因此其具有可持续利用、原料经济等优点[1-2]。CNC与传统纤维素、微晶纤维素相比,具有高强度、低密度、大比表面积等优异的性质,其表面暴露更多的羟基可用于化学官能团改性[3-4],因此具有更广阔的应用价值,近年来越发受到关注。

纳米纤维素因其高强度和轻质的特点可作为许多合成或天然聚合物的增强剂[5-8]。在合成高聚物中,聚乙烯醇(PVA)因其可生物降解性得到了广泛的研究,被认为是聚乙烯等聚合物的优良替代。PVA还具有极佳的透明度和光泽度、较好的气体阻隔性、耐有机溶剂等性能[9-10],在过滤器[11]、包装材料[12]等领域有很大的应用潜力。然而,PVA耐水性较差,在湿度较大的环境下强度和韧性都会大幅降低,为了更好地应用PVA,必须要提高PVA的耐水性。已有学者[13-15]研究用CNC改性PVA膜、PVA纤维和PVA水凝胶,然而一个问题是CNC与PVA未产生化学交联,不能有效改善PVA的耐水性。孙复钱等[16]用戊二醛作为改性交联剂,使戊二醛的醛基与PVA的羟基发生羟醛缩合反应,从而提高PVA的耐水性。因此,使得CNC与PVA生成稳定的化学键是提高PVA耐水性的关键。

本研究采用高碘酸钠将纳米纤维素表面的羟基选择性地氧化成醛基[17-18],制备得到二醛纳米纤维素(DAC),再将DAC作为交联增强剂添加到PVA中制备了PVA纳米复合薄膜,研究了DAC的交联对薄膜热性能、耐水性和拉伸性能的影响。由于DAC力学性能优异,且可以与PVA上的羟基形成稳定的环状缩醛键,它们两者的复合膜有望具备较好的力学性能及耐水性,在环保包装行业具有较大的应用潜力。

2 实 验

2.1 原料与试剂

微晶纤维素;浓硫酸:98%,分析纯;高碘酸钠:纯度 ≥ 99.5%;溴酚蓝;乙二醇、盐酸羟胺、浓盐酸、氢氧化钠均为分析纯;聚乙烯醇:1799型,醇解度98%~99%;透析袋:分子量8000~14000。

2.2 实验

2.2.1氧化CNC的制备 称取10g微晶纤维素,加入200g质量分数为64%的浓硫酸,置于500mL的圆底烧瓶中,在45℃下反应1h,机械搅拌400r/min。取反应完的乳白色悬浮液离心,转速为10000r/min,直至纳米纤维素均匀分散,收集产物在流动的去离子水中透析4~5d,得到中和的纳米纤维素悬浮液(浓度为11.0g/L)。

取200mlCNC加入8.712g高碘酸钠,避光条件下45℃反应4h,加入2ml乙二醇继续反应1h以除去未反应的高碘酸钠,收集产物在流动的去离子水中透析5d,得到氧化的DAC悬浮液。经稀释得到DAC浓度为6.0g/L,通过滴定法测得DAC醛基含量为3.86mmol/L。

2.2.2PVA-DAC复合膜的制备 称取2.5gPVA于100mL三口烧瓶中,加入一定质量去离子水,在95℃下搅拌溶解2h。然后降温至45℃,加入相对于PVA质量分数为0%、1%、2%、5%和10%的DAC,并且使反应液总体积为50mL,反应4h。反应结束后倒入玻璃板上平铺成膜,厚度为0.045mm。

2.3 CNC及改性CNC的结构和性能表征

用盐酸羟胺-肟化酸碱滴定法测定DAC中的醛基含量,原理为盐酸羟胺跟醛发生肟化反应,生成盐酸,用氢氧化钠标准溶液滴定盐酸,盐酸的含量即为DAC中的醛基含量。以溴酚蓝为指示剂,取50mLDAC悬浮液与50mL浓度为20g/L的盐酸羟胺溶液混合,置于40℃恒温水浴中反应4h,冷却至室温后用0.1mol/L的NaOH标准溶液滴定,记消耗的NaOH为V1。同样条件下取CNC悬浮液做空白滴定试验。DAC中醛基含量计算公式为:

(1)

式中:V1、V0分别为滴定DAC、CNC悬浮液消耗的NaOH体积(mL);m为50mLDAC的质量(g)。

将氧化的纳米纤维素悬浮液冷冻干燥,使用Nicolet iS 10型进行红外光谱表征(FTIR),波数范围为400~4000cm-1,分辨率为4cm-1,扫描30次。

使用D8型X射线衍射仪(XRD)进行结构测试。X光管为陶瓷型,铜靶,功率为1600W(40kV×40mA),扫描范围为4°~45°,扫描速率为2°/min。

采用JEM-2100型透射电子显微镜(TEM)观察样品的形貌尺寸,取一滴CNC悬浮液滴到铜网上自然干燥,在加速电压200kV下观察晶体的大小和形貌。

2.4 PVA-DAC复合膜的结构及性能表征

复合膜的截面形态在SU1510型扫描电子显微镜(SEM)上进行观测,复合膜用液氮脆断。

热重测试在Q500型热重分析仪上进行。氮气气氛,温度范围为40~600℃,升温速率10℃/min。

接触角测试在KRUSS-DSA25型接触角测量仪上进行,样品在温度20℃、湿度65%RH的恒温恒湿箱中处理72h,每个样品平行测定10次,取平均值。

将复合膜烘干至恒重,称重记为m1,在去离子水中浸没10min,取出用纸吸干表面水分并称重,记为m2。膜的溶胀度计算公式为:

(2)

采用AGS-X型万能材料试验机进行薄膜的力学性能测试。样品在20℃、65%RH恒温恒湿箱内平衡72h。将样品裁成矩形样条,尺寸为60×10mm,标距为20mm,拉伸速率5mm/min,每个样品平行测定5次。

3 结果与讨论

3.1 CNC和改性CNC的表征

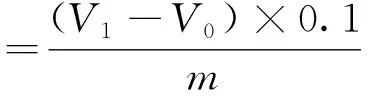

CNC和DAC的FTIR图谱见图1。从图可见,位于3400~3340cm-1处宽而大的吸收峰为—OH的伸缩振动吸收峰,2900cm-1处的吸收峰为亚甲基C—H的伸缩振动吸收峰,1164、1113和1060cm-1处出现的为纤维素的特征吸收峰,是由纤维素单元吡喃葡萄糖环上C—O键的伸缩振动引起。相比CNC,DAC在1730cm-1处出现了一个新的吸收峰,为醛基中C=O键的伸缩振动吸收峰。由此可知,CNC经高碘酸钠氧化生成了醛基。

图1 CNC、DAC的红外谱图Fig.1 FTIR spectra of CNC and DAC

CNC和DAC的XRD结果如图2所示。其中曲线a、b分别是CNC和DAC的XRD谱图。图中样品均出现2θ=14.8°和22.6°的衍射峰,证实CNC和DAC都保留了纤维素Ⅰ的结晶结构,晶型未被破坏。虽然经氧化后DAC的衍射峰位置未发生变化,但是2θ=22.6°的衍射峰强度降低,且2θ=14.8°的衍射峰变宽,这说明氧化后结晶区遭到了一定破坏,结晶度降低,且无定形区所占比例增大。

图2 CNC和DAC的XRD图谱Fig.2 XRD patterns of CNC and DAC

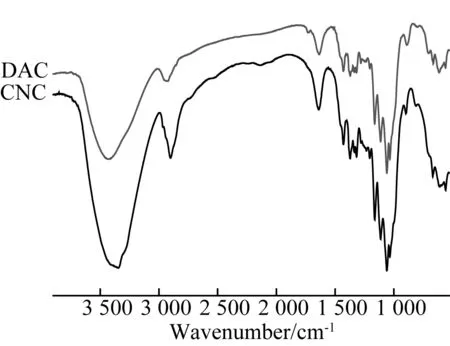

图3为CNC和DAC的TEM图像。从图可见,CNC在水溶液中分散较为均匀,长度在220nm左右,直径约为20nm。而DAC的尺寸明显减小,长度约为100nm,直径不到10nm。两者长径比均为11左右,呈棒状。这说明高碘酸钠氧化CNC的过程中会使CNC的分子链段发生降解,从而使CNC尺寸减小。

图3 CNC(a)和DAC(b)的TEM图Fig.3 TEM images of (a) CNC and (b) DAC

3.2 PVA-DAC复合膜的性能表征

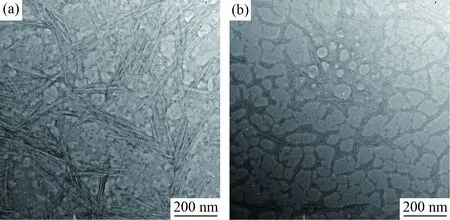

3.2.1SEM表征 DAC在PVA中的分散性通过SEM来表征,结果如图4所示。从图可知,添加了1%DAC的PVA复合膜截面和纯PVA一样平整光滑,而添加了2%DAC的PVA复合膜截面开始部分出现一些微小的团聚。随着PVA中DAC的含量进一步增加,PVA-DAC复合膜截面上出现的团聚数量越来越多,且尺寸也变大,当DAC含量为10%时,复合膜截面变得明显粗糙。所有复合膜均未出现明显的空隙,这说明DAC与PVA具有良好的相容性。但是当DAC含量增大时,DAC在PVA中的分散性变差,这可能是由于纳米纤维素之间氢键作用力较大,当在PVA中浓度较大时,更易发生团聚现象。

3.2.2PVA-DAC复合膜的热性能 PVA膜及PVA-DAC复合膜的TG和DTG曲线分别如图5所示。从图可见,PVA-DAC复合膜的失重曲线与纯PVA类似,都有三个失重阶段,第一个阶段主要源于复合膜中吸收的水分,PVA大分子链段的裂解主要从第二个阶段开始。PVA膜的起始热降解温度为208℃,随着PVA复合膜中DAC含量的增加,复合膜的起始热降解温度逐步提高,当DAC的质量分数为10%时,复合膜的起始分解温度为248℃,比纯PVA提高了40℃。从图5(b)可以明显看出,DAC的添加可以降低PVA-DAC复合膜的热降解速率。由此说明,在PVA中添加DAC可以提高PVA膜的热稳定性。

图4 PVA-DAC复合膜的SEM图像 (a) 纯

PVA; (b) DAC/PVA为1%; (c) DAC/PVA

为2%; (d) DAC/PVA为5%; (e) DAC/PVA

为10%

Fig.4 SEM images of (a) pure PVA film,

reinforcement films with (b) 1%DAC,

(c) 2%DAC, (d) 5%DAC and (e) 10%DAC

图5 PVA-DAC复合膜的(a) TGA曲线;(b) DTG曲线Fig.5 (a) TGA and (b) DTG curves of PVA-DAC composite films

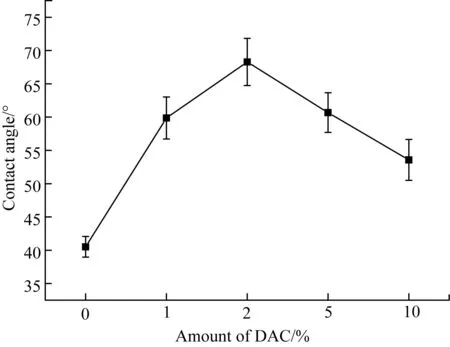

3.2.3PVA-DAC复合膜的疏水性 从图6可知,随着DAC质量分数的增加,PVA-DAC复合膜的接触角变大,当DAC含量为2%时,复合膜的接触角最大,比纯PVA提高了27.8°,疏水性最好。当DAC含量继续增大至5%后,复合膜的接触角呈下降的趋势,但仍高于纯PVA膜。这可能是由于随着DAC含量的增加,DAC与PVA发生交联,所以接触角变大;当DAC含量继续增加,交联度增大会破坏分子间氢键,使得亲水基团自由性变好,故接触角又降低。

图6 PVA-DAC复合膜的接触角Fig.6 Contact angle of PVA-DAC composite films

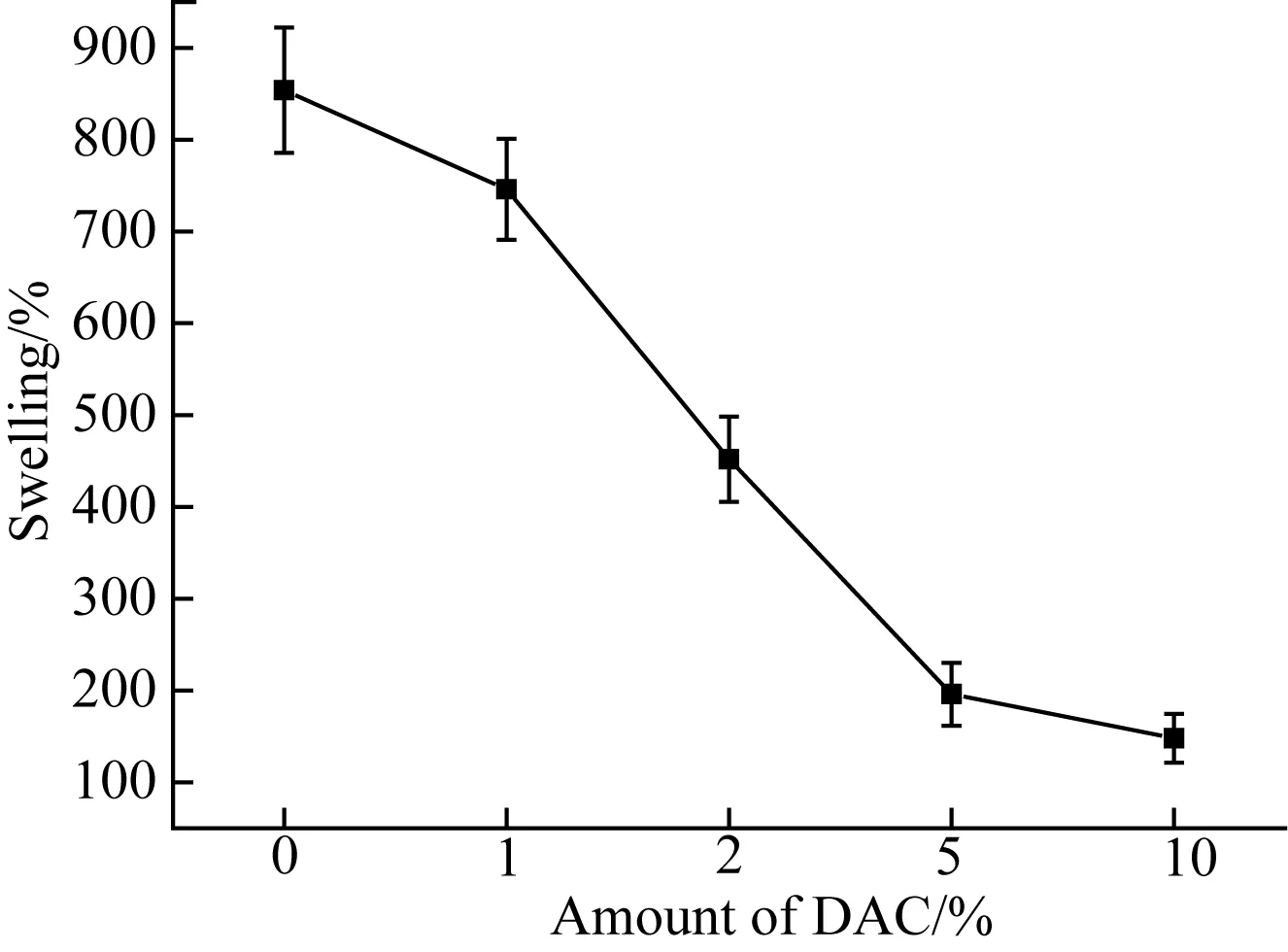

3.2.4PVA-DAC复合膜的耐水性 PVA-DAC复合膜的耐水性用溶胀度来表示。从图7可知,随着DAC质量分数的增加,PVA-DAC复合膜的溶胀度明显下降。当DAC含量为2%时,复合膜的溶胀度便大幅降低了47.1%;当DAC含量为10%时,复合膜溶胀度仅为纯PVA的17.3%。由此可以说明,DAC的添加可以显著提高膜的耐水稳定性。

图7 PVA-DAC复合膜的溶胀度Fig.7 Swelling ratio of PVA-DAC composite films

图8 PVA-DAC复合膜的拉伸性能Fig.8 Tenslie properties of PVA-DAC composite films

3.2.5PVA-DAC复合膜的拉伸性能 PVA-DAC复合膜的拉伸性能如图8所示。在测试范围内,随着DAC质量分数的增加,复合膜的拉伸强度呈先增长后降低的趋势。当DAC质量分数为5%时,PVA-DAC复合膜的拉伸强度达到最大值61.62MPa,相比纯PVA膜提高了48.8%。当DAC含量较低时,复合膜的拉伸强度增长较快,添加了2%DAC的复合膜强度有59.64MPa,达到最大拉伸强度的96.8%。PVA-DAC复合膜的断裂伸长率随DAC含量的增加不断降低,当DAC质量分数为10%时,复合膜的断裂伸长率最低,相比纯PVA下降了44.5%。这可能是由于当DAC含量较低时(≤2%),DAC可以均匀分散在PVA中,与PVA存在较强的交联作用,故拉伸强度明显提高;而DAC含量进一步增加时,会在PVA中出现团聚现象,因此复合膜受到外力作用时,DAC在PVA中不能很好地分散、传递应力,反而成为应力集中点。然而DAC保留了纳米纤维素的性质,刚性大,模量高,因此虽然DAC有部分团聚,复合膜的拉伸强度仍能提高。由于DAC和PVA的作用力,使得PVA大分子链间不易滑移,因此断裂伸长率明显下降。

4 结 论

利用高碘酸钠氧化CNC制备了DAC,与CNC相比,DAC的晶格结构基本保持不变,但尺寸变小,结晶度有所下降。制备的PVA-DAC复合膜与纯PVA膜相比,起始降解温度提高,热失重速率降低;疏水性、耐水性和拉伸强度都得到提高,但断裂伸长率降低。