低温反应溅射Al+α-Al2O3复合靶沉积α-Al2O3薄膜

程奕天, 邱万奇, 周克崧, 刘仲武, 焦东玲, 钟喜春, 张辉

低温反应溅射Al+-Al2O3复合靶沉积-Al2O3薄膜

程奕天1,2, 邱万奇1, 周克崧1,2, 刘仲武1, 焦东玲1, 钟喜春1, 张辉1

(1. 华南理工大学 材料科学与工程学院, 广州 510640; 2. 广东省新材料研究所 现代材料表面工程技术国家工程实验室, 广东省现代表面工程技术重点实验室, 广州 510651)

低温沉积-Al2O3薄膜是拓展其实际工程应用的关键。本研究以Al、-Al2O3和Al + 15wt%-Al2O3为靶材, 用射频磁控溅射在Si(100)基体上沉积氧化铝薄膜。用掠入射X射线衍射(GIXRD)、透射电子显微镜(TEM)、能谱仪(EDS)对所沉积薄膜的相结构和元素含量进行研究, 用纳米压痕技术测量薄膜硬度。结果表明, 在550 ℃的基体温度下, 反应射频磁控溅射Al+-Al2O3靶可获得单相-Al2O3薄膜。靶中的-Al2O3溅射至基片表面能优先形成-Al2O3晶核, 在550 ℃及以上的基体温度下可抑制相形核, 促进-Al2O3晶核同质外延生长, 并最终形成单相-Al2O3薄膜。

-Al2O3; 反应溅射; 复合靶; 低温沉积; 纳米压痕

-Al2O3具有高温硬度高、化学稳定性好等优良的综合性能, 是理想的刀具耐磨材料[1-3]。氧化铝有多种同质异构晶体, 包括,,及非晶等结构[4-8], 除-Al2O3外, 其余均为亚稳相, 硬度也较低, 在1000 ℃以上时均转变为热力学稳定的-Al2O3, 并伴随着相变体积变化而导致涂层开裂或崩落[4]。因而只有-Al2O3才能用作切削刀具、防扩散层及高温抗氧化涂层。目前用高温化学气相沉积法可成功制备出单相的-Al2O3涂层[9], 但高于1000 ℃的沉积温度极大地限制了基体的选择范围。直接降低沉积温度通常会导致或其他亚稳相混入氧化铝薄膜中, 显著恶化薄膜的高温稳定性。如何实现-Al2O3薄膜的低温沉积一直是众多学者的研究目标。近二十年来, 众多学者期望使用物理气相沉积(PVD)来实现-Al2O3薄膜的低温沉积。Zywitzki等[10-11]用脉冲反应磁控溅射在760 ℃时沉积出单相的-Al2O3薄膜。Brill等[12]用磁过滤电弧离子镀技术在650 ℃时获得了主相为-Al2O3的薄膜。Selinder等[13-14]用高功率脉冲磁控溅射(HiPIMS)系统同样在650 ℃时获得了-Al2O3薄膜。

McHale等[15]的研究结果表明,-Al2O3具有比-Al2O3更低的表面能,-Al2O3晶粒只有在大于12 nm时在热力学上才比相更稳定, 这需要在较高的温度才能实现。低温沉积时, 基片表面的氧化铝分子或分子团簇凝结成的晶核尺寸都很小, 在热力学上更易形成相, 更低沉积温度时, 则以非晶氧化铝为主[16]。若在基片表面均匀分布有相的籽晶, 氧化铝分子或分子团簇通过短距离迁移到达籽晶实现外延生长, 将能有效抑制-Al2O3的形核并实现-Al2O3的低温生长。-Cr2O3与-Al2O3结构相同, 晶格常数接近, 且易于在低温下形成, 是用作相籽晶的理想选择[17]。Andersson等[18]在Cr2O3过渡层上于500 ℃时沉积出-Al2O3薄膜。Eklund等[19]于450 ℃时在-Cr2O3过渡层上观察到-Al2O3的外延生长。Tao等[20]用双辉光溅射沉积出Al+-Al2O3复合薄膜, 后在580 ℃时真空离子热氧化, 仅在外层获得十纳米的-Al2O3膜。从结构上看,-Al2O3比-Cr2O3能更有效地促进-Al2O3的外延生长, 然而至今未见用-Al2O3作籽晶在异质基体上低温沉积-Al2O3薄膜的报道。

如何在异质基体表面种植高密度的-Al2O3籽晶是低温沉积-Al2O3薄膜的关键。本文对比射频溅射-Al2O3靶和反应射频溅射Al靶沉积的氧化铝薄膜时发现, 在550 ℃的基体温度时, 反应溅射Al靶只能得到+双相氧化铝薄膜, 而溅射-Al2O3靶则能得到-Al2O3薄膜, 推测从-Al2O3靶溅射出的粒子流中部分为含有刚玉结构Al–O键的分子团簇, 促进了-Al2O3的低温形核。其宏观效果是从-Al2O3靶溅射出的部分粒子能形成-Al2O3籽晶。基于上述推测, 本文用自烧结Al+Al2O3(15wt%)作靶材, 用反应射频磁控溅射法成功在550 ℃沉积出单相的-Al2O3薄膜。

1 实验方法

用射频磁控溅射(RFMS)制备样品, 其示意结构如图1所示。基体底座可在室温至750 ℃间任意调节。溅射气体(Ar)与反应气体(O2)分别送入沉积室的靶和基体附近, 以确保大部分氧化反应发生在基体表面。所有溅射靶材尺寸均为60 mm×3 mm, 其中Al靶(99.99%)与-Al2O3陶瓷靶(99.9%)从企业购入, 而Al+Al2O3复合靶(85wt% Al, 15wt%-Al2O3)则用高纯Al和-Al2O3粉用真空热压烧结法自制而成。采用10 mm×10 mm的Si(100)作基体, 在丙酮中超声清洗15 min后烘干并置于基体底座上, 靶材与基体间距固定在80 mm。抽本底真空至5×10–4Pa后, 通入高纯Ar与O2, 流量分别为12.5和1.25 sccm(溅射-Al2O3靶时不通O2), 沉积气压为1 Pa。射频电源功率密度约为~7.1 W/cm2。沉积3 h后, 薄膜厚度约为350 nm。

用掠入射X射线衍射(GIXRD)分析薄膜的相结构, 掠入射角=1°; 用透射电子显微镜(TEM)对微观相结构进行研究; 用能谱(EDS)对薄膜的元素组成进行研究; 用纳米压痕仪测量薄膜的显微硬度, 最大压入载荷为0.5 mN, 保载时间为2 s, 每个样品测试5个压痕后取平均值。

2 结果与讨论

表1为550 ℃时溅射Al、-Al2O3和Al+-Al2O3靶所沉积薄膜的元素组成。可见O和Al的原子比约为1.5, 表明在本实验条件下溅射Al、-Al2O3和Al+-Al2O3靶均能沉积出符合化学计量比的Al2O3薄膜。

图2为550 ℃时溅射Al与-Al2O3靶沉积薄膜的GIXRD谱。可见反应溅射Al靶得到的是+双相氧化铝薄膜, 而溅射-Al2O3靶得到的则是-Al2O3薄膜。从Al靶溅射出来的Al原子和原子团簇在基体表面附近被立刻氧化, 形成氧化铝分子和分子团簇并放出生成热(这些热量有利于氧化铝分子和分子团簇在基体表面的迁移)。在550 ℃时, 氧化铝分子和分子团簇在Si(100)基体表面随机迁移能力较强, 相互碰撞形成岛状晶核。当这些随机碰撞在一起的氧化铝分子和分子团簇排列结构趋近于面心立方时, 结晶形成-Al2O3晶核; 而当其排列结构趋近于六方结构时结晶形成-Al2O3晶核。形成和晶核后, 晶体释放结晶潜热, 体积增大, 表面迁移能力降低, 后续的晶核长大更多的是靠基体表面氧化铝分子和分子团簇迁移到晶核上进行外延生长。部分氧化铝分子团簇可能难以迁移到邻近晶核而形成新晶核或非晶混入薄膜中。550 ℃的基体温度不足以使-Al2O3在之后的沉积过程中越过能垒转变成-Al2O3, 最终获得+双相和部分非晶的氧化铝薄膜, 这与550 ℃时热分解勃姆石(AlOOH)只能得到-Al2O3有很大不同[21]。在同样温度下溅射-Al2O3靶所沉积薄膜的GIXRD图谱中只有相衍射峰(图2), 推测从-Al2O3靶溅射出的粒子流中部分为含有能形成刚玉结构Al–O键的分子团簇, 这些团簇易于凝结成-Al2O3晶核, 邻近的氧化铝分子则迁移到相晶核上形成同质外延生长, 抑制了相的形核并促进了-Al2O3的低温生长, 有些难以迁移到邻近晶核的氧化铝分子将以非晶的形态混入-Al2O3薄膜中。图2中的两条GIXRD曲线在2角小于35°时背底强度有明显的升高, 这可能是薄膜中的非晶相引起的。对图2中两条曲线用谢乐公式计算, 溅射Al靶所沉积薄膜的平均晶粒尺寸为~12.9 nm, 而溅射-Al2O3靶所沉积的薄膜则为~21.4 nm。

图1 射频磁控溅射系统的结构原理图

表1 550 ℃时溅射不同靶材制备的薄膜的元素组成

图2 550 ℃时溅射Al和α-Al2O3靶沉积薄膜的GIXRD谱图

依据溅射-Al2O3靶在基体表面能优先形成相晶核的推测, 本研究用反应射频溅射Al+-Al2O3靶(85wt% Al, 15wt%-Al2O3)来验证, 并期望实现在550 ℃低温沉积出单相-Al2O3薄膜。图3为反应射频磁控溅射Al+-Al2O3靶所沉积薄膜的GIXRD谱, 图中只出现了尖锐的-Al2O3衍射峰, 表明所沉积薄膜主要由-Al2O3构成。从Al+-Al2O3靶溅射出的粒子流主要有两种: 一种是从复合靶中的-Al2O3溅射出的氧化铝分子和具有型Al–O键的氧化铝分子团簇, 这些团簇能在基体表面优先形成-Al2O3晶核, 起到籽晶的作用。另一种是从复合靶中的Al溅射出的Al原子和原子团簇, 在基体表面立刻氧化形成氧化铝分子和分子团簇, 并释放出生成热。在550 ℃基体温度和额外生成热的促进下, 这些粒子能迁移到邻近的相晶核进行外延生长, 最终形成单相-Al2O3薄膜。图3中插入了溅射-Al2O3靶所沉积薄膜的GIXRD谱, 可见用Al+-Al2O3复合靶沉积的薄膜中相的衍射峰比用-Al2O3靶沉积的薄膜更尖锐, 表明薄膜中的-Al2O3晶粒更大, 非晶相更少, 用谢乐公式计算出的平均晶粒尺寸为~26.3 nm。这可能是由于在同样存在相籽晶的情况下, 反应溅射Al+-Al2O3复合靶的过程中Al在基体表面的氧化生成热增强了氧化铝粒子的表面迁移, 进而促进了-Al2O3的结晶生长, 并减少了非晶氧化铝的含量。用Al+-Al2O3复合靶替代-Al2O3靶沉积-Al2O3薄膜, 具有实际工程应用价值, 因大面积溅射沉积需要大面积靶材, 而脆性的-Al2O3大面积靶材很容易因热振冲击而碎裂, Al+-Al2O3复合靶的韧性要好得多, 能够确保制成大面积靶材在沉积时的稳定性。

图3 550 ℃时溅射α-Al2O3靶和Al+α-Al2O3复合靶沉积薄膜的GIXRD图谱

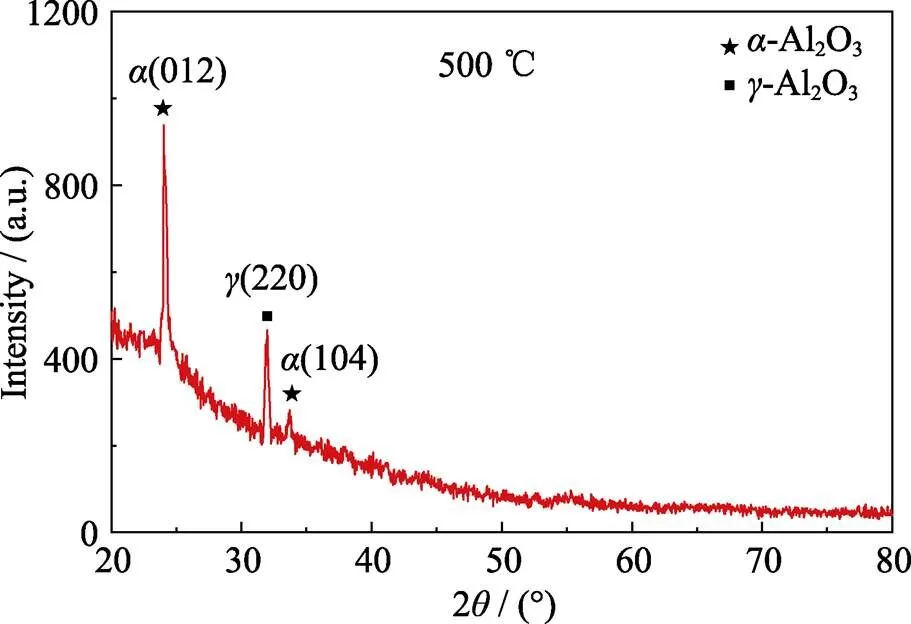

基体温度同样显著影响着薄膜的相结构组成。图4为500 ℃时反应溅射Al+-Al2O3复合靶所沉积薄膜的GIXRD谱。图中除出现相的(012)和(104)衍射峰外, 还有-Al2O3的(220)衍射峰。在低角度较高的背底也表明薄膜中还含有较多的非晶相。虽然-Al2O3晶核仍能在基体表面形成, 但因基体温度低, 较远距离的氧化铝难以迁移到邻近的相晶核进行同质外延生长, 只能随机堆叠成核, 部分形成相和非晶相。上述结果表明, 在射频磁控溅射系统中溅射Al+-Al2O3复合靶制备氧化铝薄膜时, 需550 ℃或以上的温度才能形成单相的-Al2O3薄膜。

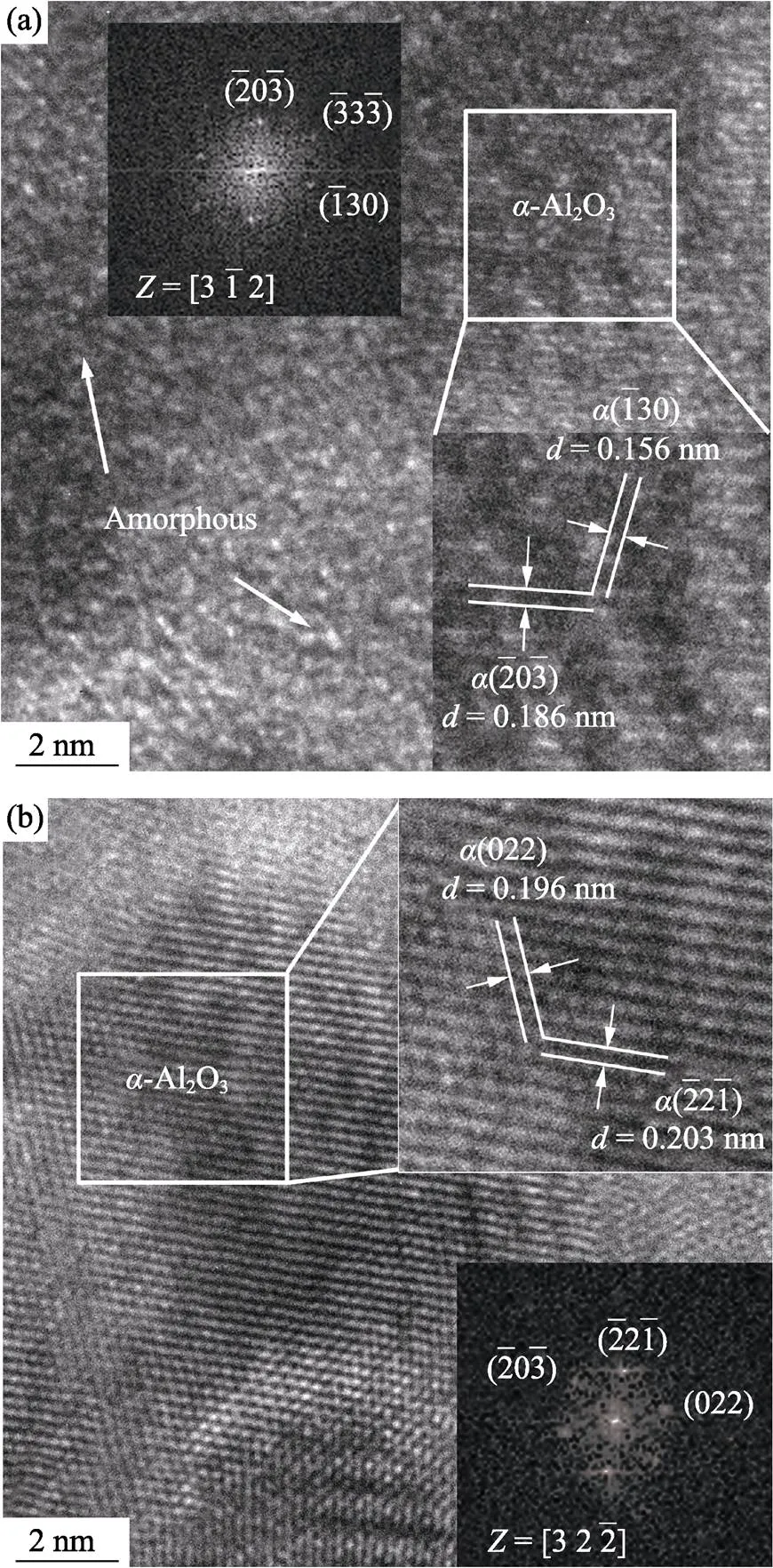

图5(a)为550 ℃时溅射-Al2O3靶沉积氧化铝薄膜靠近基体附近的TEM照片, 两插图分别为方框区域的放大图及其快速傅里叶变换(FFT)花样。由插图及其对应的FFT可推断出方框中晶粒为-Al2O3, 其周围的是非晶相。图5(b)为反应溅射Al+-Al2O3复合靶所沉积薄膜靠近基体表面附近的TEM照片。图中仅可标定出-Al2O3, 未发现非晶相或其他亚稳相的存在, 说明该薄膜主要由-Al2O3构成, 与图3中的GIXRD结果一致。

图6(a)为分别溅射Al、-Al2O3及Al+-Al2O3靶所沉积薄膜的载荷–位移(P-h)曲线。图6(b)为依据图6(a)中数据用Oliver-Pharr公式[22]计算得到的平均硬度。溅射Al、-Al2O3及Al+-Al2O3靶所沉积薄膜的硬度()分别为~16.3, ~20.2和~23.8 GPa。薄膜中相的种类及其相对含量决定了薄膜的硬度。溅射Al靶沉积的薄膜为+及非晶相氧化铝, 溅射-Al2O3靶沉积的薄膜为以及非晶相氧化铝, 而溅射Al+-Al2O3复合靶沉积的薄膜以-Al2O3相为主。非晶、-和-Al2O3的硬度分别为10, 19和22 GPa[11]。溅射Al靶所沉积薄膜的硬度只有~16.3 GPa, 这是薄膜中非晶和-Al2O3含量较多所致; 溅射-Al2O3靶所沉积薄膜的硬度为~20.2 GPa, 这是由于薄膜中少量非晶氧化铝降低了硬度; 溅射Al+-Al2O3复合靶所沉积薄膜的硬度达~23.8 GPa, 表明薄膜主要由高硬度的-Al2O3组成, 所测量的硬度比文献[11]所述略高, 这可能是载荷较低而造成的测量误差所致, 也可能有纳米强化的因素。硬度分析结果也从侧面证明溅射Al+-Al2O3复合靶沉积的薄膜基本由单相的-Al2O3组成。

图4 500 ℃溅射Al+α-Al2O3复合靶沉积薄膜的GIXRD图谱

图5 550 ℃溅射(a)α-Al2O3靶和(b) Al+α-Al2O3复合靶沉积薄膜的TEM照片

图6 550 ℃的基体温度下溅射三种不同靶材沉积薄膜的(a) P-h曲线和(b)硬度

3 结论

1) 射频磁控溅射-Al2O3靶, 在550 ℃时能获得-Al2O3为主和少量非晶相的氧化铝薄膜, 薄膜的硬度为~20.2 GPa;

2) 反应射频磁控溅射Al+-Al2O3(15wt%)复合靶, 在550 ℃时沉积出纳米单相-Al2O3薄膜, 薄膜硬度为~23.8 GPa;

3) 同时确保基体表面分布有较高密度的相籽晶和550 ℃或以上的基体温度是反应溅射Al+-Al2O3复合靶沉积单相-Al2O3薄膜的基本要求。

[1] BOUZAKIS K D, MICHAILIDIS N, SKORDARIS G,. Cutting with coated tools: coating technologies, characterization methods and performance optimization., 2012, 61(2): 703–723.

[2] BOBZIN K, BAGCIVAN N, EWERING M. Crystalline gamma-alumina deposited in an industrial coating unit for demanding turning operations., 2010, 12(1/2): 75–79.

[3] BOBZIN K, HIRT G, BAGCIVAN N,. Crystalline gamma-Al2O3physical vapor deposition-coating for steel thixoforging tools.., 2011, 11(10): 8782–8785.

[4] EDLMAYR V, MOSER M, WALTER C,. Thermal stability of sputtered Al2O3coatings., 2010, 204(9/10): 1576–1581.

[5] EKLUND P, SRIDHARAN M, SINGH G,. Thermal stability and phase trans- formations of gamma-/amorphous-Al2O3thin films.., 2009, 6: S907–S911.

[6] MUSIL J, BLAZEK J, ZEMAN P,. Thermal stability of alumina thin films containing gamma-Al2O3phase prepared by reactive magnetron sputtering.., 2010, 257(3): 1058–1062.

[7] EDLMAYR V, HARZER T P, HOFFMANN R,. Effects of thermal annealing on the microstructure of sputtered Al2O3coatings., 2011, 29(4): 041506–041508.

[8] BOBZIN K, BAGCIVAN N, REINHOLDT A,. Thermal stability of gamma-Al2O3coatings for challenging cutting operations., 2010, 205(5): 1444–1448.

[9] RUPPI S. Deposition, microstructure and properties of texture- controlled CVD-Al2O3coatings., 2005, 23(4/5/6): 306–316.

[10] ZYWITZKI O, HOETZSCH G, FIETZKE F,. Effect of the substrate temperature on the structure and properties of Al2O3layers reactively deposited by pulsed magnetron sputtering., 1996, 82(1/2): 169–175.

[11] ZYWITZKI O, HOETZSCH G. Influence of coating parameters on the structure and properties of Al2O3layers reactively deposited by means of pulsed magnetron sputtering., 1996, 86–87(1/2/3): 640–647.

[12] BRILL R, KOCH F, MAZURELLE J,. Crystal structure characterization of filtered arc deposited alumina coatings: temperature and bias voltage., 2003, 174–175: 606–610.

[13] SELINDER T J, CORONEL E, WALLIN E,.-Alumina coatings on WC/Co substrates by physical vapor deposition., 2009, 27(2): 507–512.

[14] WALLIN E, SELINDER T J, ELFWING M,. Synthesis of-Al2O3thin film using reactive high-power impulse magnetron sputtering.., 2008, 82(3): 36002.

[15] MCHALE J M, AUROUX A, PERROTTA A J,. Surface energies and thermo-dynamic phase stability in nanocrystalline alumina., 1997, 277(5327): 788–792.

[16] GAVRILOV N V, KAMENETSKIKH A S, TRETNIKOV P V,. Ion assisted deposition of-Al2O3coatings by anodic evaporation in the arc discharge., 2018, 337: 453–460.

[17] JIN P, XU G, TAZAWA M,. Low temperature deposition of–Al2O3thin films by sputtering using a Cr2O3template., 2002, 20(6): 2134–2136.

[18] ANDERSSON J M, WALLIN E, HELMERSSON U,. Phase control of Al2O3thin films grown at low temperature., 2006, 513(1/2): 57–59.

[19] EKLUND P, SRIDHARAN M, SILLASSEN M,.-Cr2O3template-texture effect on-Al2O3thin-film growth., 2008, 516(21): 7447–7450.

[20] LIN Y B, WANG C, TAO J. Induction effect of-Al2O3seeds on formation of alumina coatings prepared by glow plasma technique., 2013, 235: 544–551.

[21] ZHANG L, ZHU Y J. Microwave-assisted solvothermal synthesis of AlOOH hierarchically nanostructured microspheres and their transformation to-Al2O3with similar morphologies., 2008, 112(43): 16764–16768.

[22] OLIVER W C, PHARR G M J. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation., 1992, 7(6): 1564–1576.

Low-temperature Deposition of-Al2O3Films by Reactive Sputtering Al+-Al2O3Target

CHENG Yi-Tian1,2, QIU Wan-Qi1, ZHOU Ke-Song1,2, LIU Zhong-Wu1, JIAO Dong-Ling1, ZHONG Xi-Chun1, ZHANG Hui1

(1. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China; 2. The Key Lab of Guangdong for Modern Surface Engineering Technology, National Engineering Laboratory for Modern Materials Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510651, China)

Low-temperature deposition of-Al2O3film is the key to expand its industrial applications. Al,-Al2O3and Al + 15wt%-Al2O3targets were used to deposit alumina films on Si(100). The as-deposited films by radio frequency magnetron sputtering (RFMS) were analyzed by grazing incidence X-ray diffraction (GIXRD), transmission electron microscopy (TEM), energy dispersive X-ray spectroscopy (EDS), and the nano-hardness was measured by depth-sensing indentation method. The results show that the single phase-Al2O3films were successfully deposited by reactive sputtering the Al+-Al2O3composite target at 550 ℃. When deposited at the substrate temperature of 550 ℃, the-Al2O3sputtered from the target preferentially form-Al2O3nucleus which could suppress the formation ofphase, and promote the homoepitaxial growth of the-Al2O3to obtain the single phase-Al2O3films.

-Al2O3; reactive sputtering; composite target; low-temperature deposition; nano-indentation

TQ174

A

1000-324X(2019)08-0862-05

10.15541/jim20180473

2018-10-10;

2019-02-22

国家自然科学基金(51271079); 广东省科技计划项目(2017B030314122); 广州市科技计划项目(201607010091)

National Natural Science Foundation of China (51271079); Science and Technology Planning Project of Guangdong Province (2017B030314122); Science and Technology Program of Guangzhou (201607010091)

程奕天(1990-), 男, 博士研究生. E-mail: ytcheng220@gmail.com

邱万奇, 教授. E-mail: mewqqiu@scut.edu.cn