缆松弛补偿器液压系统传感器布置的仿真分析与优化

(大连海事大学 轮机工程学院,辽宁 大连 116026)

液压系统故障在机械设备整机故障中占有相当大的比例(约39.7%)[1],实现船舶智能化,对船舶液压系统进行远程、实时、准确的状态监测至关重要。传感器优化布置有两种传统布置算法:①有效独立法;②模态动能法[2-3]。已有的方法并未实时、准确感知液压系统状态[4-5]。液压系统的故障一般隐蔽性较高,且往往发生在深层内部,因此,提出一种基于最大故障特征诊断信息熵准则的传感器优化布置方法,对缆松弛补偿器液压系统的传感器数量进行优化,并对缆松弛补偿器液压系统元件进行故障分析。以节流阀为例,运用AMESim软件进行故障仿真,验证传感器布置的效果,达到快速准确检测故障的目的。

1 系统故障与传感器优化布置

选取科考船绞车系统缆松弛补偿器液压系统为传感器布置对象,以缆松弛补偿器液压系统状态监测为目的,以相关性模型为基础,运用最大故障诊断信息熵准则对液压系统状态监测点的选取进行优化设计,将系统状态监测点为传感器优化布置点,进行缆松弛补偿器系统传感器优化布置研究。

1.1 最大故障特征诊断信息熵准则

系统熵的变化量表示为

I(S|tj)=H(S)-H(S|tj)=

(1)

式中:I(S|tj)为tj的信息熵;H(S)为S的总的信息熵;S为所有元件故障的集合;T为监测点的集合;m为元件故障数量;n为监测点数量。

1.2 系统元件故障及状态监测点

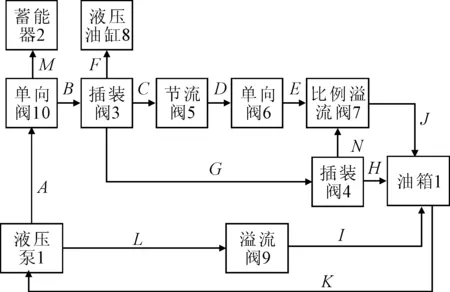

通过对缆松弛补偿器液压系统可能产生的液压系统元件故障进行分析,缆松弛补偿器液压系统原理见图1,得到元件故障见表1。

图1 缆松弛补偿器液压系统工作原理

对于节流阀5,其主要故障是阀芯卡死导致的流量调节失灵及节流口部分堵塞导致的流量不稳定。因此,需要在节流阀5阀后对节流阀的流量进行监测及在节流阀5的前后压力进行监测,从而可以判断节流口的流通面积。

表1 元件故障表

1.3 系统相关性矩阵模型

由于液压系统故障的传播特性,因此,使用有向图来表明故障影响的传播路径,见图2。

图2 缆松弛补偿器液压系统有向图

1.4 缆松弛补偿器液压系统传感器布置优化

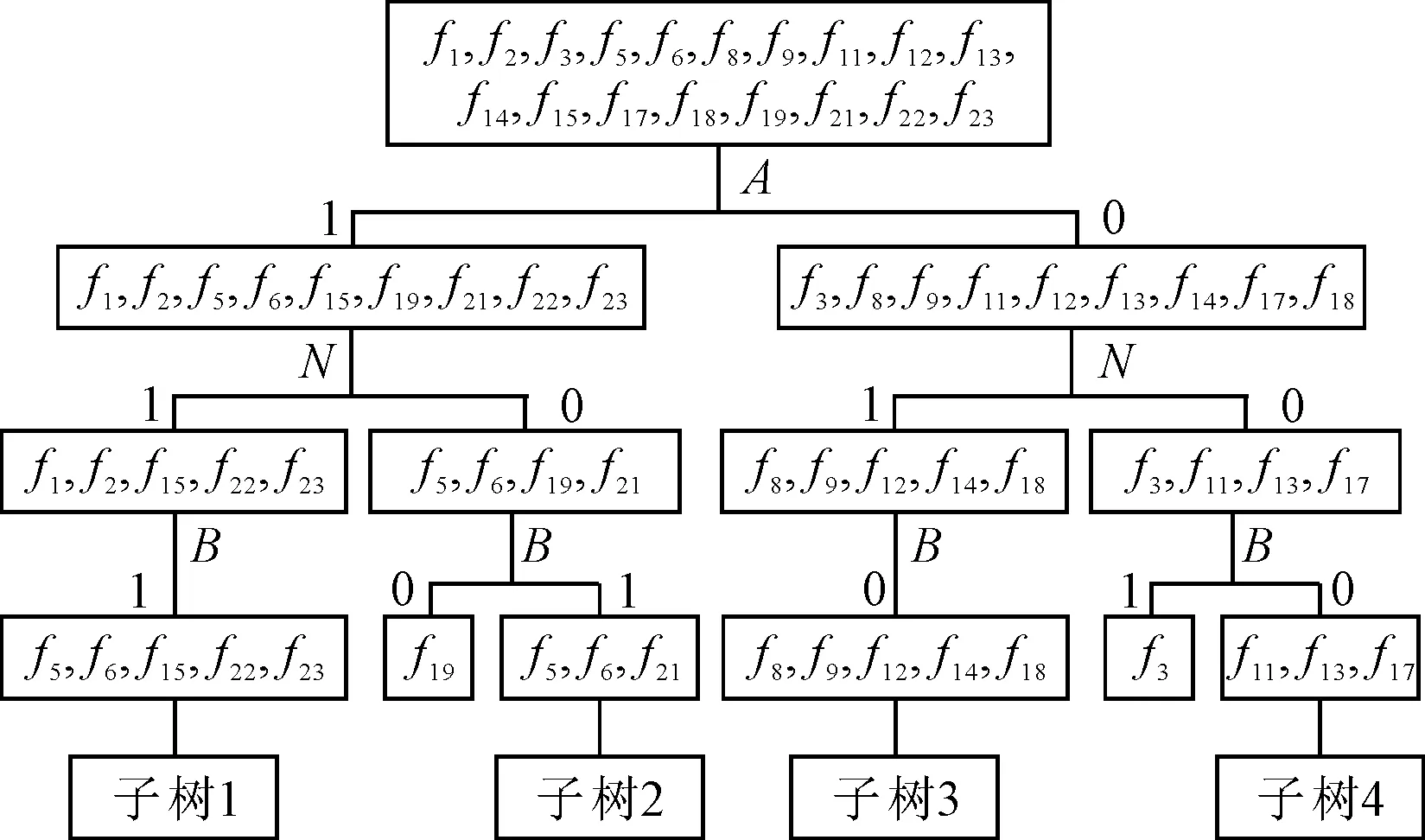

基于最大故障诊断信息熵准则,进行传感器布置优化点选取,并进行传感器布置优化,得到如图3、4所示故障诊断隔离树。

图3 故障诊断隔离树

图4 故障诊断隔离树子树

2 仿真验证

使用AMESim软件建立缆松弛补偿器液压系统仿真模型。采用故障注入的方法,对节流阀节流口堵塞之后的液压系统参数变化进行仿真。采用改变节流阀节流口直径的方式,模拟节流阀节流口因污染等因素造成的节流口堵塞的现象。

2.1 系统仿真模型的建立

根据缆松弛补偿器液压系统的工作原理建立缆松弛补偿液压系统仿真模型,见图5。图中元件序号与图1一致。仿真参数见表2。

图5 缆松弛补偿器液压系统仿真模型

元件参数设置电机和液压泵1电机转速2 r/min液压泵排量6 L/min蓄能器2充气压力4.8 MPa蓄能器容积10 L比例溢流阀7最大安全阀开启压力8.0 MPa液压油缸8活塞/活塞杆直径132/90 mm活塞行程500 mm溢流阀9最大安全阀开启压力13.0 MPa分段线性信号1初始值200 000终值200 000分段线性信号3初始值20 000终值20 000

2.2 仿真验证

节流口堵塞会使得系统的流量调节失灵。对于缆松弛补偿器液压系统,节流口堵塞的故障将会影响到液压系统中C、D、E、J 4个监测点的流量或压力。通过AMESim软件,采用故障注入的方法,对节流阀节流口堵塞之后的液压系统参数变化进行仿真。

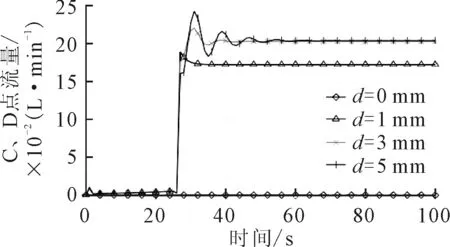

不同节流口直径下,监测点C的压力,C、D点流量变化见图6、7。

图6 不同节流阀直径下C点压力

图7 不同节流阀直径下C、D点流量

由图6、7可见,节流口直径变化会对C点的压力和流量、D点的流量造成影响。

不同节流阀直径下D点的压力变化见图8。

图8 不同节流阀直径下D点压力

当节流口直径从5 mm变化到1 mm时,D点压力几乎一致,节流口直径变化为0时,D点压力几乎为0。

不同节流阀直径下E点流量变化见图9,节流口直径变化会对E点的流量造成影响。

图9 不同节流阀直径下E点流量

由于J点的压力与油箱的压力相同,故J点压力不受节流口直径变化的影响。J点的流量是从E点而来,故J点的流量与E点的流量变化相同,受节流口直径影响。

2.3 传感器优化布置方案对节流阀故障的识别

依据故障诊断隔离树,系统可能的故障为f1~f23。首先对监测点A的参数进行分析。

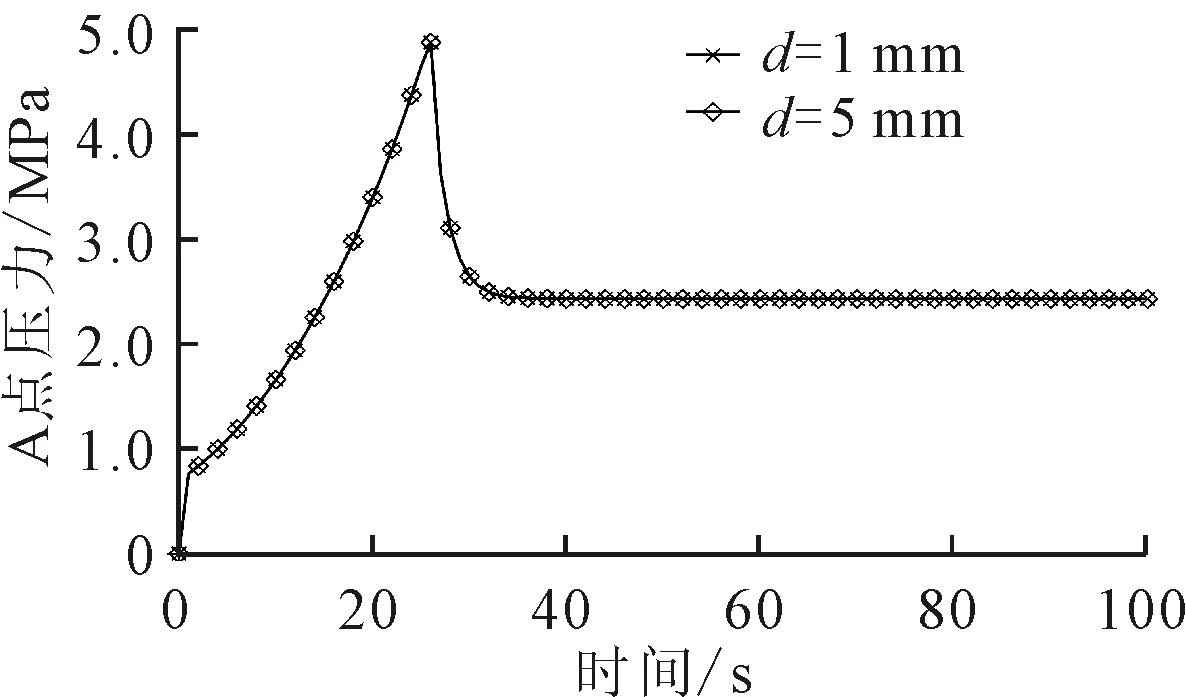

A点的流量、压力变化见图10、11。在节流口直径为1 mm和5 mm两种情况下,测得流量基本都保持在12 L/min左右。压力都在26 s左右达到峰值4.8 MPa,并在2.5 MPa下保持平衡。依据故障诊断隔离树,可以判断可能的故障为f3、f8、f9、f11、f12、f13、f14、f17、f18。

图10 1 mm和5 mm节流口直径下A点流量

图11 1 mm和5 mm节流口直径下A点压力

对N点进行分析。N点的流量、压力变化见图12、13。

图12 1 mm和5 mm节流口直径下N点流量

图13 1 mm和5 mm节流口直径下N点压力

由图12、13可见,N点的压力及流量均不受故障影响。系统可能的故障为f3、f11、f13、f17。

B点流量与压力变化见图14、15。

图14 1 mm和5 mm节流口直径下B点流量

图15 1 mm和5 mm节流口直径下B点压力

在两种不同的节流口直径下,B点测得的流量都保持在12 L/min左右。显然,B点的参数变化同样不随故障变化而变化,判断可能的故障为f11、f13、f17。

前文已对J点进行过分析,结果显示,J点的流量随着节流口直径减小,J点的流量也随之减小,故障对J点的参数有影响。

根据故障诊断隔离树,确定故障为f11,即节流阀流量调节故障,诊断结果与设置结果一致。经过优化后的传感器布置方案在通过监测点A、N、B、J这4个监测点达到故障诊断的目的,证明传感器布置方案对节流阀故障具有诊断效果。

3 结论

通过上述传感器优化布置方案的设计及对节流阀仿真的结果可以看出,采用基于最大故障诊断信息熵的传感器数量优化方案能够更快速地检测到故障位置,满足故障诊断监测的要求。但是对于液压系统的状态监测来说,传感器的布置与参数的测量只是开始,未来可以在缩短检测时间的基础上对传感器布置方案参数进行测量,获得故障对参数造成的影响变化,得到故障诊断的判定准则,并进行实验验证。为提高液压系统的可靠性与安全性,提高船舶智能化水平奠定基础。