PCM/液冷复合式锂电池组热管理

安治国,陈 星,赵 琳

(重庆交通大学机电与车辆工程学院,重庆 400074)

锂离子电池因轻质量、高能量比、高比功率、无记忆性、使用寿命长等优点被广泛运用在混合电动汽车和纯电动汽车中。为避免减少电池使用寿命、降低电池使用性能、引起热失控(温度超过60 ℃)甚至爆炸等情况,应将锂离子电池充放电温度控制在20~50 ℃[1-3]。此外,电池组过高的温差会导致电池老化不均、缩减整个电池组的容量,故应将电池组温差控制在5 ℃以内[4-5]。因此,对锂离子电池组建立一个有效的热管理系统非常必要。

近十年来,有机相变材料因高潜热、应用温度广泛、无毒、可变的几何形状、生产成本低等优点被广泛运用在电池热管理系统中。AL-HALLAJ等[6]最先将石蜡混合物作为相变材料填充在电池缝隙间,相比传统的散热方式PCM展现了更好的散热性能;MILLS等[7]指出PCM的运用能使电池充放电循环造成的能量损失率降低50%。但PCM较低的热导率严重限制了它的运用,为改善这一缺陷,LING等[3]将PCM和风冷相结合,通过改变风速可有效控制电池组最高温度和最大温差。WU等[8]将PCM高潜热和热管高导热性的优点相结合并辅以强制空冷,在环境温度为20 ℃时,5 C高倍率放电下电池组最高温度低于50 ℃,温升接近30 ℃。LI等[9]研究了泡沫铜/石蜡复合材料的孔隙率和孔密度对电池组温度的影响,得到电池组最高温度随孔密度和孔隙率的增加而增加。HÉMERY等[10]将PCM与液冷相结合,2 C放电倍率下可有效控制电池组温度,利用液冷PCM能快速凝结。上述研究从不同结构和散热方式对电池组充放电时的散热情况进行了研究,但还存在散热结构复杂、空间利用率低、主动散热时功率损耗大等方面的不足。特别是,在高环境温度、高倍率充放电条件下有效控制电池组最高温度在安全温度范围内的研究还不充分。

针对以上研究的不足,本工作采用PCM/液冷复合式结构,利用有限元法模拟分析液体流速、流道排列方式、铝制框架鳍宽及环境温度对电池组温度的影响。

1 模型与方法

1.1 散热模型的建立

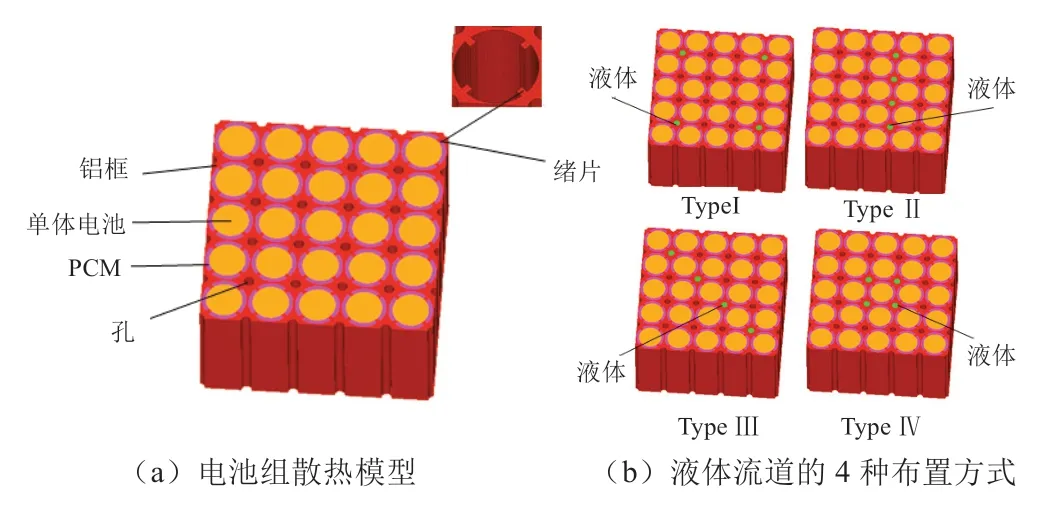

选用松下NCR18650PF锂电池为研究对象,其技术参数见表1。电池单体经五串五并再加上散热结构组成电池模组。建立该结构三维模型,运用HyperMesh软件采用六面体网格形式对三维模型进行划分(PCM距铝框的最小值为0.5 mm,故网格最小值为0.4 mm,同时为减少网格数量定义目标网格尺寸为2 mm)。并对其采用六面体网格进行划分,得到的网格模型如图1(a)所示。该模型由PCM结构、铝制支架、电池3部分组成,PCM厚度为2 mm,铝制框架带有液体流道和鳍片,可提高散热体的导热能力并防止PCM融化泄漏,鳍厚2 mm,孔直径为5 mm;图1(b)为液体流道的4种布置方式,Type I为液体布置在四角,TypeⅡ为液体布置在同一行,TypeⅢ为液体布置在斜线上,Type Ⅳ为液体布置在中间四孔,选用水作为冷却介质。

图1 电池组网格模型Fig.1 Battery grid model

1.2 模型仿真可靠性验证

流动的液体会产生黏性力从而导致能量损失,管道液体能量损失可以用压力损失来体现。本研究的液体流速最大值为0.14 m/s,当液体流速取0.14 m/s时,雷诺数为1063.45(Re=ρνD/μ),低于2300,因此液体为层流状态,基于文献[11]可得压降公式为

式中,Δp为压降;v为液体流速;f为摩擦因数,l为流道长度,l=65 mm;ρ为流体密度;D为管径。(40 ℃时,水的密度、比热容、动力黏度分别为992.2 kg/m3、4.174 kJ/(kg∙K)、6.533×10-4Pa∙s)。

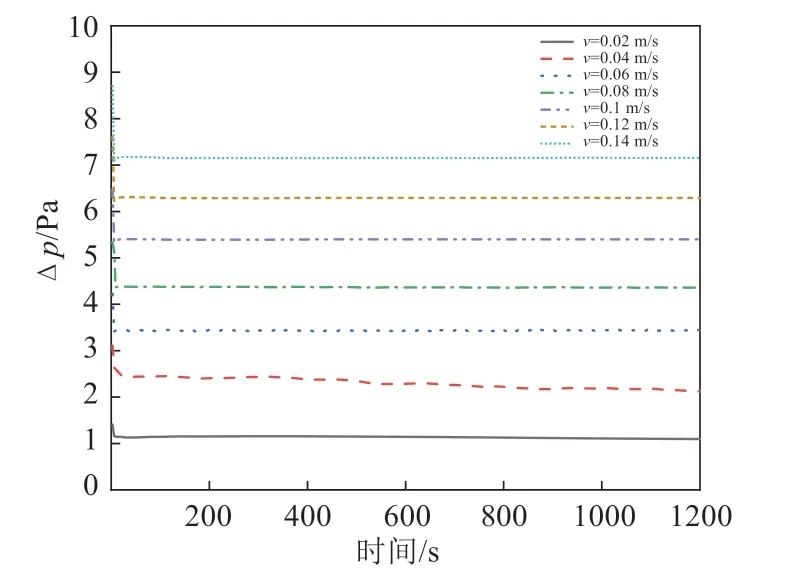

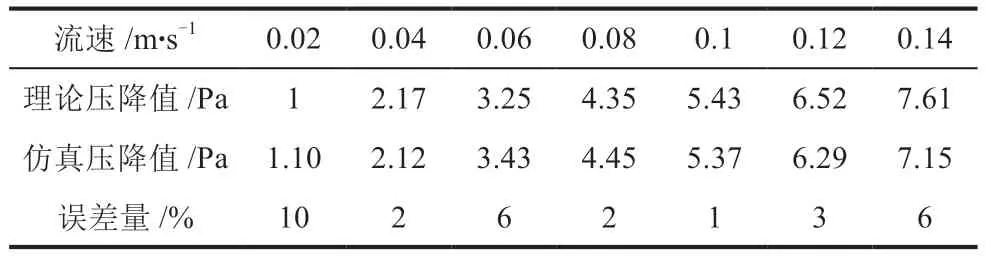

图2为液体温度为40 ℃、3C放电倍率、铝制框架无鳍片,流速为0.02~0.14 m/s时,PCM/液冷复合式散热模型的单管流道压降随时间的变化曲线。从图中可知,因为初始阶段液体未完全填充流道,故流道内出现最大压差,当液体完全填充流道后压差趋于稳定。不同流速下流道的理论压降值和仿真压降值见表2,最大压降误差值为10%,在可接受范围内。故此仿真模型可靠。

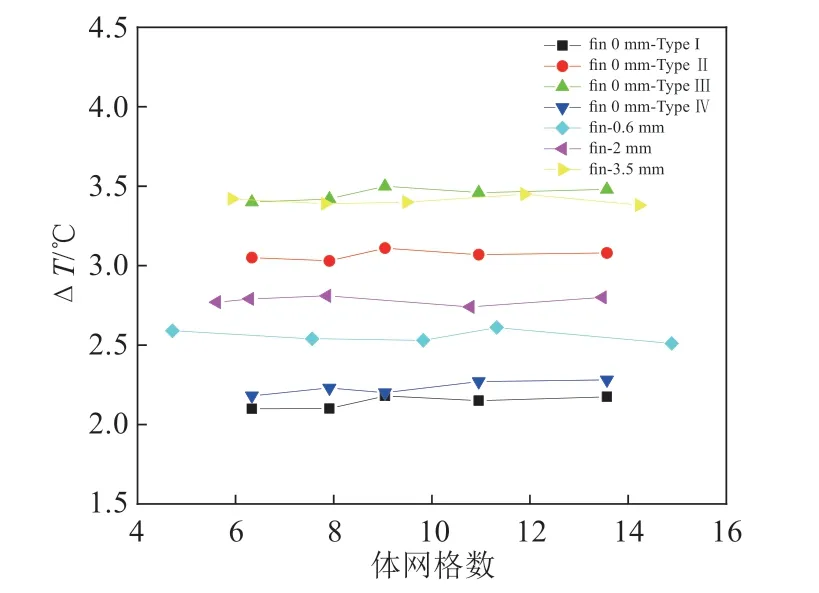

同时,为保证仿真的精确性需对散热模型进行网格的独立性验证,流速为0.14 m/s,3C放电倍率,不同流道排布方式和不同鳍宽下,PCM液冷复合式散热模型的体网格数量与温差的曲线如图3所示。从图中可知,不同体网格数量下各散热模型的温差几乎在同一直线上,温差变动最大值为0.11 ℃,该值出现鳍宽为0 mm、流道排布方式为Type Ⅲ的散热模型中。结果表明,网格数量的改变对模型仿真无明显影响,因此在每组模型中均选用具有更好收敛性能的模型用于以下仿真。

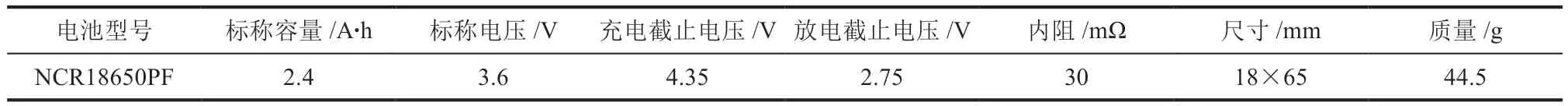

表1 锂电池技术参数Table 1 Technical parameters of lithium batteries

图2 不同流速下压降随时间的变化曲线Fig.2 Curve of pressure drop with time at different flow rates

表2 压降理论值与仿真值的比对分析Table 2 Comparison and analysis of theoretical value and simulation value of pressure drop

图3 不同网格数量下各散热模型的温差分布Fig.3 Temperature difference distribution of each heat dissipation model under different number of grids

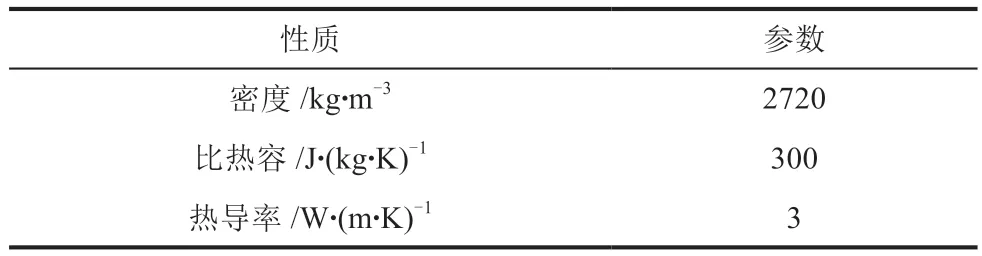

表3 锂离子电池物性参数Table 3 Physical properties of lithium-ion batteries

2 电池生热模型及热物性参数

2.1 电池生热模型

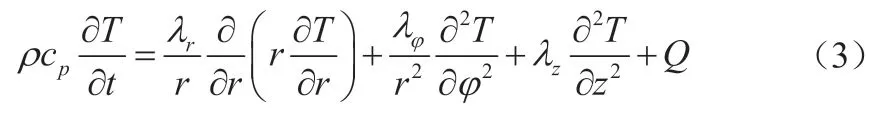

假设该电池内部发热恒定且均匀,其各种材料介质均匀,比热容、密度和热导率等物性参数为常数,放电时电池内部各处电流密度均匀,忽略热辐射,则该电池内部非稳态导热微分方程为

式中,ρ、cp分别为电池密度、比热容,物性参数见表3;T、t为局部温度和时间;λr、λφ、λz分别为柱坐标3个方向上的热导率;Q为不可逆反应焦耳热和可逆反应熵热之和,表示单位体积电池生热速率。

式(4)~式(6)中,qirr为不可逆反应焦耳热;qrev为可逆的化学反应热;V为单体电池体积;I为充/放电电流;U为终止电压;E为电池电动势;T为开氏温度;ΔS为反应熵变。

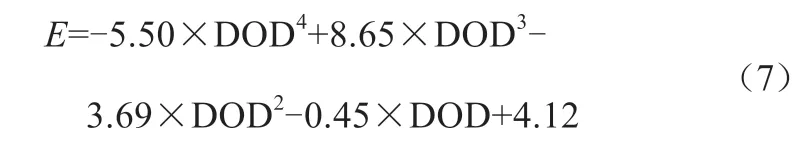

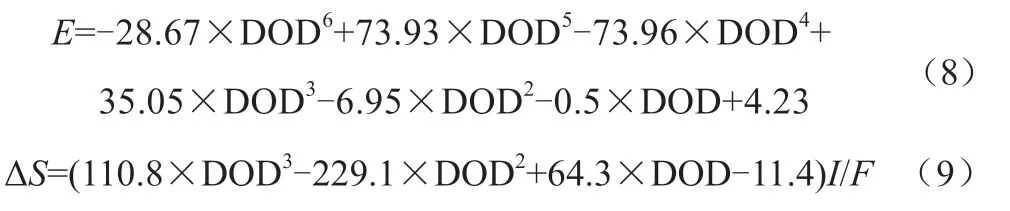

基于文献[3,12]的数据可得DOD(电池放电深度)与E,DOD与I,ΔS与DOD、I的函数关系分别为

放电状态下

充电状态下

式中,DOD取50%;F为法拉第常数,F=96485.3 C/mol。

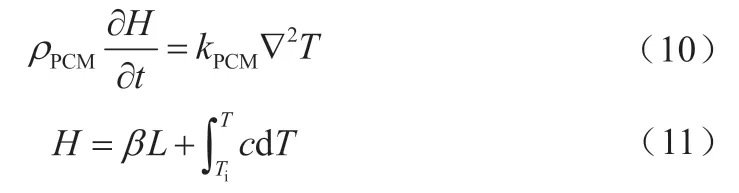

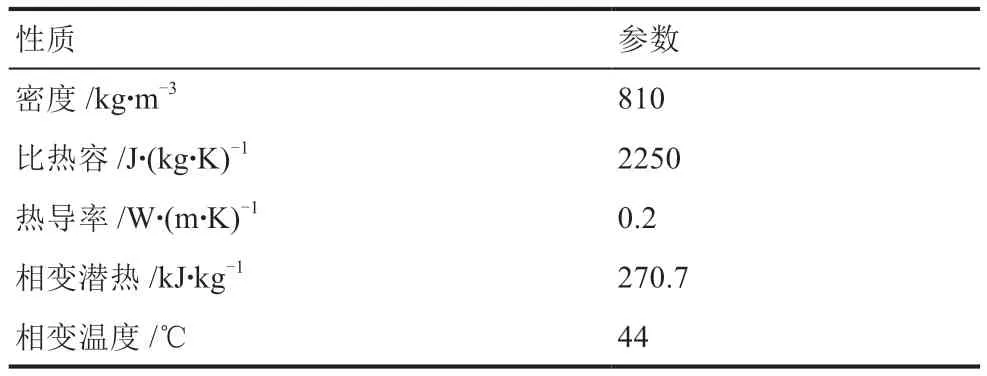

2.2 PCM模型和边界条件

选取石蜡RT44HC作为相变材料,物性参数如表4所示。运用文献[13]中的焓变法仿真PCM的热传递,能量公式如下

表4 RT44HC石蜡物性参数Table 4 RT44HC paraffin physical parameters

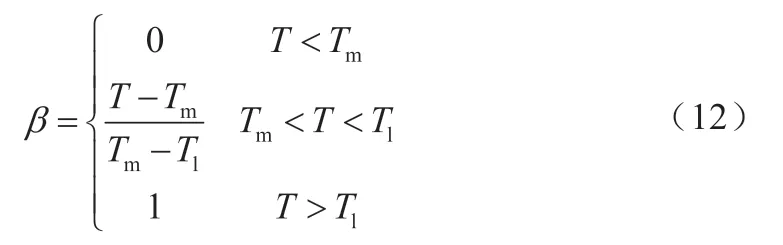

式中,ρPCM为PCM的密度;kPCM为PCM的热导率;β为液相体积分数,L为相变潜热,βL表示融化的PCM的焓热值;为显热焓值,Ti为初始时刻温度,c为比热容;Tm为PCM熔点温度,Tl为PCM完全融化时的温度。

由牛顿冷却定律可知电池表面与周围环境间的边界条件为

式中,Qc为单位面积的对流换热量;h为对流换热系数,取自然对流换热系数为5 W/(m∙K)[14];Ts为电池表面温度;To为环境温度。

散热模型的初始温度为40 ℃,流体采用速度入口、压力出口方式,散热模型外表面为自然对流散热。以上边界条件均可利用ANSYS/FLUENT软件进行设定。

3 结果与讨论

3.1 PCM散热性能分析

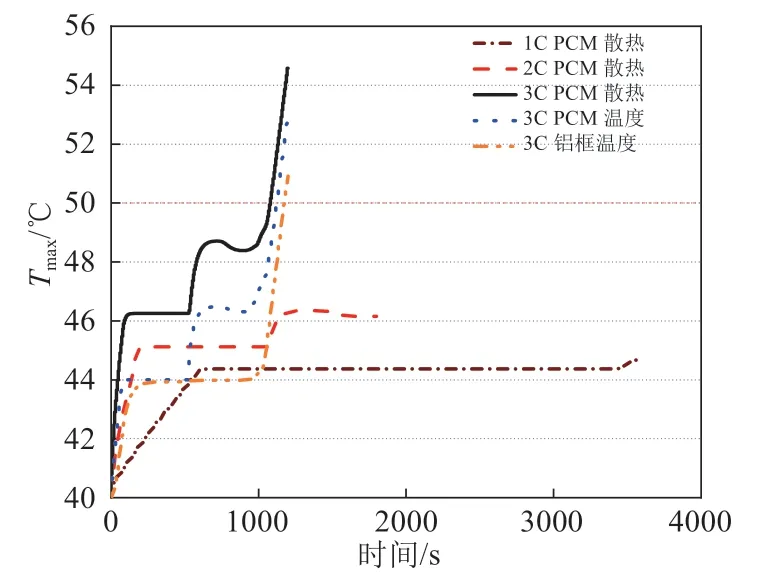

环境温度为40 ℃,电池组初始温度与环境温度保持一致,散热系统未加液冷且铝制框架无鳍片(鳍片处填充PCM),PCM散热性能如图4所示:1 C、2 C放电倍率下,放电终止时电池组最高温度分别为44.7 ℃、46.2 ℃,温差分别为0.6 ℃和1.2 ℃,满足散热要求;3 C放电倍率下,前500 s时PCM可吸收电池发出的热量并将温度平衡在46.3 ℃,其液相率小于50%,500 s后PCM不能充分吸收电池热量,电池组温度升至48.7 ℃,因PCM低的热导率,使得PCM温度高于铝制框架,故经铝质框架导热后电池最高温度略有下降,随后升至54.6 ℃,超出电池安全运行范围。

结果表明:在低倍率放电下,PCM可有效吸收电池热量并通过铝制框架散热且电池组温度分布均匀,满足电池组散热需求;当放电倍率增至3 C,PCM在约1000 s处完全融化,放电结束时电池组温度高达54.6 ℃,PCM和铝制框架组合的散热模型不能满足电池组散热要求,需辅以主动散热。

图4 不同放电倍率条件下PCM电池组温度变化曲线Fig.4 Temperature histories of battery pack with PCM at different discharge rates

3.2 液冷散热性能分析

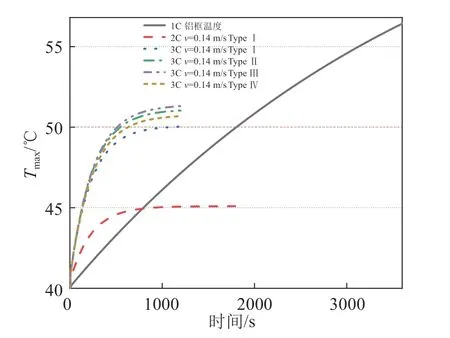

电池组初始温度与环境温度均为40 ℃,散热模型未填充PCM,各单体电池表面直接与铝制框架接触,不同放电倍率下电池组温升变化如图5所示。从图中可知,当电池组未通液冷且只有铝制框架进行自然对流散热时,1 C放电倍率下电池组最高温度高达55.4 ℃,不满足散热要求;在TypeⅠ流道排列形式、液体流速0.14 m/s、2 C放电条件下,放电终止时电池组最高温度和温差分别为45.1 ℃和0.9 ℃,满足散热要求;当放电倍率增至3 C,液体流速为0.14 m/s时,采用Type Ⅰ、TypeⅡ、Type Ⅲ、Type Ⅳ散热形式,放电终止时电池组最高温度分别为50 ℃、51 ℃、51.3 ℃、50.7 ℃,均大于等于50 ℃,不满足散热要求。

图5 不同放电倍率条件下液冷电池组温度变化曲线Fig.5 Temperature histories of battery with liquid-cooling under different discharge rates

3.3 PCM/液冷复合式散热性能分析

3.3.1 液体流速和流道排列方式对散热系统的影响

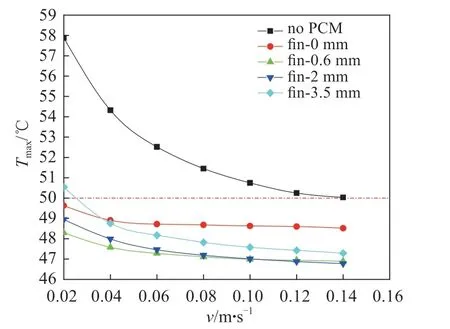

电池组初始温度与环境温度均为40 ℃,3 C放电、铝制框架无鳍片、不同流速和流道排列方式下电池组的最高温度变化曲线如图6所示。

从图中可知,流速为0.02 m/s时,Type Ⅰ~Ⅳ以及无PCM散热方式下电池组最高温度分别为49.6 ℃、50.7 ℃、51.3 ℃、50.1 ℃、57.9 ℃,Type Ⅰ~Ⅳ散热方式比无PCM散热的最高温度分别降低8.3 ℃、7.2 ℃、6.5 ℃、7.8 ℃,且Type Ⅰ最高温度低于50 ℃,已满足电池组散热时最高温度的要求。

同时,复合式散热系统的最高温度随流速的增大而减小,但当流速大于0.08 m/s时,电池组最高温度降低不显著,流速为0.08 m/s时,Type Ⅰ~Ⅳ最高温度分别为48.7 ℃、49.6 ℃、50.2 ℃、48.9℃相对无PCM散热的最高温度51.5 ℃分别降低了2.8 ℃、1.9 ℃、1.3 ℃、2.6 ℃且Type Ⅰ、TypeⅡ、Type Ⅳ最高温度均低于50 ℃。

另外,随着流速的增加Type Ⅰ、Type Ⅳ最高温度的差异越来越小,当流速为0.14 m/s时,两者只相差0.1 ℃,表明电池组最高温度出现在中间电池处,降低中间位置的温度便能有效地控制电池组最大温度。

此外,从图中可知Type Ⅰ、Type Ⅳ散热方式明显优于Type Ⅱ、Type Ⅲ,因为Type Ⅰ排列方式下液体分布更均匀,可更好地降低铝制框架温度并通过铝制框架有效地带走PCM的热量,从而进一步降低电池组温度。当流速为0.14 m/s时,Type Ⅰ最高温度为48.4 ℃比Type Ⅲ的最高温度49.9 ℃低1.5 ℃。

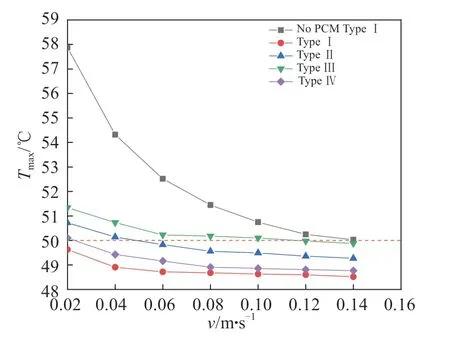

从图7可知,电池组温差随流速的增大而减少,但电池组温差的降低越来越小;因Type Ⅰ的液体分布更均匀故不同流速下其温差均为最小,当流速为0.14 m/s时,Type Ⅰ~Ⅳ温差分别为2.1 ℃、3 ℃、3.4 ℃、2.3 ℃均小于5 ℃,满足电池组散热要求。

基于以上分析可知,流速为0.14 m/s时,4种液体排列方式的最高温度均低于50 ℃,温差均小于5 ℃;同时,电池组最高温度和温差随流速的增加而减少,但当流速大于0.08 m/s时,流速的增加对PCM/液冷复合式散热系统最高温度和温差的优化越来越小;在不同流速下,Type Ⅰ因液体分布更均匀使得电池组最高温度和温差均最小,故为最优流道排列方式。

图6 不同流道排列方式和流速下电池组温度变化曲线Fig.6 Temperature histories of battery pack under different liquid channel layouts and flow rates

图7 不同流道排列方式和流速下电池组温差分布Fig.7 Temperature difference distribution of battery pack under different liquid channel layouts and flow rates

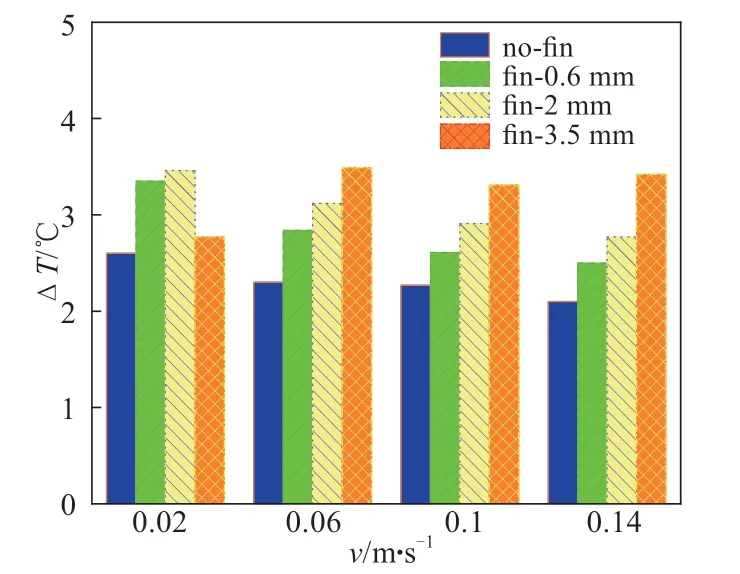

3.3.2 鳍片宽度对散热系统的影响

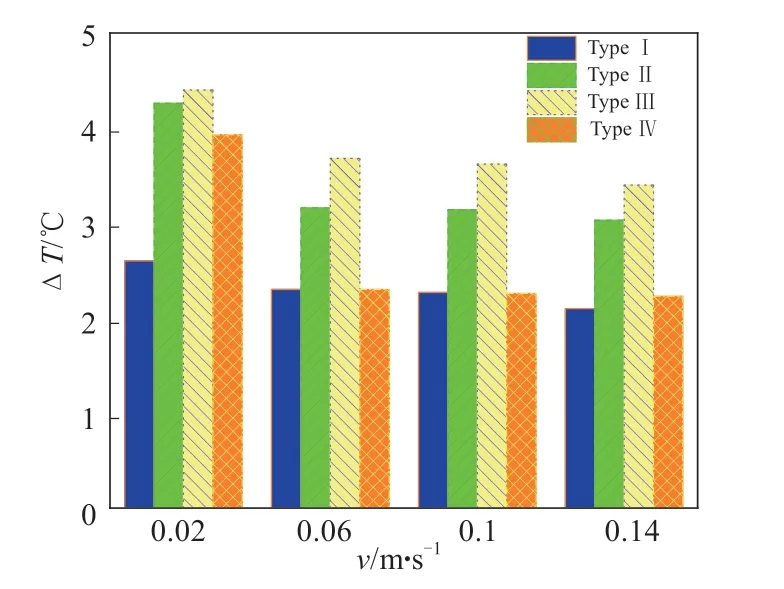

环境温度为40 ℃,3C放电,流道排列方式选用Type Ⅰ,流速取0.02~0.14 m/s,分析铝制框架上无鳍片和鳍片宽度为0.6 mm、2 mm、3.5 mm对复合式散热系统的影响,仿真结果如图8所示。从图中可知,电池组最高温度随流速的增加而减少,当流速大于0.04 m/s,有鳍片的散热方式明显优于无鳍片的散热方式,且鳍宽为0.6 mm和2 mm的散热方式明显优于鳍宽为3.5 mm的散热方式。结果表明,鳍片可有效增加电池组的导热性能,从而进一步降低电池组温度,但鳍片过宽散热体整体散热性能会有所下降;当流速为0.14 m/s时,鳍宽为0.6 mm、2 mm和3.5 mm的电池组最高温度分别为46.9 ℃、46.8 ℃、47.3 ℃,比无鳍的电池组最高温度48.4 ℃分别低1.5 ℃、1.6 ℃、1.1 ℃;同时,随着流速的增加,鳍宽为2 mm的散热效果逐渐优于鳍宽为0.6 mm的散热效果,当流速为0.14 m/s时,鳍宽为2 mm的电池组温升仅为6.8 ℃,比未填充PCM的电池组温度降低了3.2 ℃。

图9为不同鳍宽和流速下电池组温差分布。由图可知,不同流速下无鳍的电池组温差均小于有鳍电池组,因为鳍片增加导热性能的同时,电池表面最低温度总出现在鳍片与电池接触处,故电池组温差会增加;随鳍宽的增加电池组温差整体呈增加趋势,当流速增加时,不同鳍宽的电池组温差整体呈降低趋势,当流速为0.14 m/s时,无鳍和鳍宽为0.6 mm、2 mm、3.5 mm的电池组温差分别为2.1 ℃、2.5 ℃、2.8 ℃、3.4 ℃均低于5 ℃。

图10为流速0.14 m/s、Type Ⅰ液冷排列时,不同散热方式下电池组的温度云图,图10(a)为无PCM液冷时电池组温度云图,电池组最高温度为50 ℃出现在中间四电池的中心位置。图10(b)为无鳍PCM液冷复合式散热电池组温度云图,电池组温度分布均匀,最高温度为48.4 ℃出现在中间单体电池中心位置。图10(c)为鳍宽0.6 mm的PCM液冷复合式散热电池组温度云图,电池最低温度出现在电池与鳍片接触位置,电池组最高温度为46.8 ℃出现在中间单体电池中心位置。

从以上分析可知,在PCM/液冷复合式散热系统中,带有鳍片的铝制框架可进一步降低电池组最高温度且最大温差满足散热要求;综合考虑电池组最高温度和最大温差两因素,流速为0.14 m/s时,鳍宽为0.6 mm的PCM/液冷复合散热系统效果最优。

图8 不同鳍宽和流速下电池组温度变化曲线Fig.8 Temperature histories of battery pack with different fin width and flow rate

图9 不同鳍宽和流速下电池组温差分布Fig.9 Temperature difference distribution of battery pack at different fin widths and flow velocities

图10 流速为0.14 m/s、Type I液冷下电池组温度云图Fig.10 Temperature contours of battery pack with flow rate of 0.14 m/s and Type I liquid-cooled

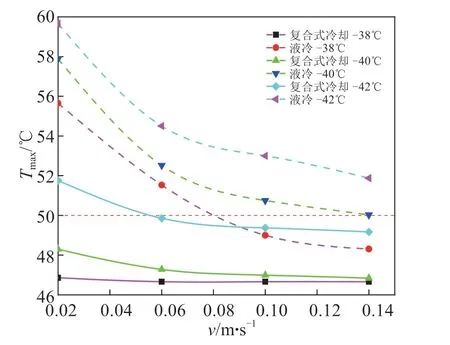

3.3.3 环境温度对散热系统的影响

在3C放电、流道Type Ⅰ排列、鳍宽0.6 mm、流速取0.02~0.14 m/s条件下,分析环境温度为38 ℃、40 ℃、42 ℃时,电池组温度变化情况。由图11可知,当环境温度从38 ℃增至40 ℃,流速从0.02 m/s增至0.14 m/s时,复合式散热系统最高温度差异越来越小,当流速为0.14 m/s时,两环境温度下的电池组最高温度仅相差0.1 ℃,但在各流速下,无PCM液冷方式的电池组最高温度均保持2 ℃的增量;当环境温度从40 ℃增至42 ℃,流速从0.02 m/s增至0.14 m/s时,复合式散热系统最高温度增量逐渐减小,流速为0.02 m/s时,复合式散热系统最高温度增量为3.5 ℃,纯液冷系统最高温度增量为1.8 ℃,但当流速为0.14 m/s时,复合式散热系统最高温度增量降为2.3 ℃,纯液冷系统最高温度增量升为1.9 ℃。

由图11可知,当环境温度从38 ℃增至42 ℃,流速从0.02 m/s增至0.14 m/s时,复合式散热系统比无PCM液冷方式更不易受环境温度的影响,流速为0.14 m/s时,复合式散热系统最高温度上升2.5 ℃,但纯液冷系统最高温度温升高达3.6 ℃。

当环境温度为38 ℃,流速为0.14 m/s时,复合式散热电池组温度云图如图12(a)所示,最高温度为46.4 ℃,温差为2.8 ℃;环境温度为42 ℃,流速为0.02 m/s时,复合式散热电池组温度云图如图12(b)所示,最高温度为51.6 ℃,温差为2.5 ℃。

图11 不同环境温度和流速下电池组温度变化曲线Fig.11 Temperature histories of battery pack under different ambient temperatures and flow rates

图12 不同环境温度下电池组温度云图Fig.12 Temperature contours of battery pack at different ambient temperatures

4 结 论

研究了不同放电倍率下,PCM散热和液冷散热时电池组最高温度分布情况,得到3C放电倍率下,只采用PCM散热或液冷散热均不能满足电池组散热要求,因此将PCM和液冷相结合并分析了液体流速、流道排列方式、铝制框架鳍宽和环境温度四因素对PCM/液冷复合式散热系统的影响,得出如下结论:

(1)电池组最高温度和温差随液体流速的增加而减少,流速为0.08 m/s时,Type Ⅰ、Type Ⅲ、Type Ⅳ电池组最高温度均小于50 ℃,但当流速大于0.08 m/s后,PCM/液冷复合式散热系统的最高温度和温差无明显降低;在不同流速下,Type Ⅰ流体排列方式的电池组最高温度和温差均最小。

(2)有鳍片的散热系统明显优于无鳍片的散热系统,鳍宽为0.6 mm和2 mm的散热系统明显优于鳍宽为3.5 mm的散热系统。当流速为0.14 m/s时,鳍宽为2 mm的电池组温升仅为6.8 ℃,其最高温度比未填充PCM的电池组最高温度降低了3.2 ℃。

(3)当环境温度从38 ℃增至42 ℃,流速从0.02 m/s增至0.14 m/s时,无PCM液冷散热系统比PCM/液冷复合式散热系统更易受环境温度的影响,复合式散热系统体现了更好的热稳定性能。