基于Fluent的多工况下超级电容单体的热仿真分析

唐良辉,何 灵,于学文,阮殿波,何啸月

(宁波中车新能源科技有限公司,浙江 宁波 315000)

超级电容在充放电过程中充放电电流大时,伴随着大量的热生成,热量的累积会导致电容内部温度升高[1]。过高的温度会极大程度的影响超级电容的正常运行,温度升高会对超级电容产生以下影响[2-5]:电容运行性能恶化,内部压力升高,使用寿命缩短;当电容内部温度过高时(>65 ℃),会造成电解液分解并因此损坏电容[6]。要使超级电容正常运行,良好的发挥其性能,就必须保证其工作时电容内部温度处于合适范围内。因此,了解不同工况下超级电容的热行为十分重要。本工作以宁波中车新能源科技有限公司提供的超级电容单体结构参数为基础,对给定工况下的电容充、放电过程进行仿真计算,获得超级电容单体内部的温度分布情况。

1 仿真实验

1.1 单体参数

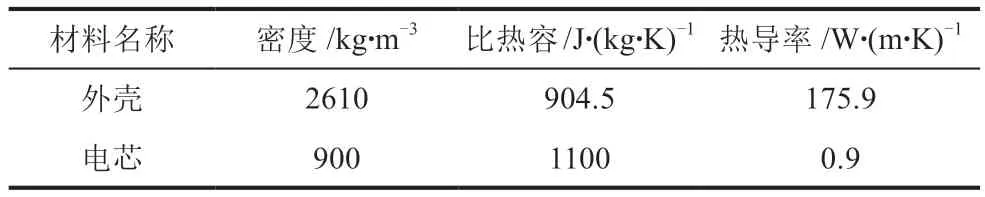

超级电容主要由芯棒、正负电极、隔膜、活性炭和电解液等组成,外部由铝合金包裹[7]。超级电容选用宁波中车新能源2.7 V/3000 F单体,内阻为0.23 mΩ,各种材料的热物性见表1。

1.2 超级电容单体仿真模型与计算条件

本次建模将超级电容内部按照等效热阻串并联原理进行简化。电容器内部由活性物质组成,其中活性物质层为多孔结构,浸泡在电解液中,将活性物质层与其小孔中的电解液看成一个整体,而电容径向的热传导可视为热阻串联,轴向的热传导视为热阻并联。经计算,超级电容电芯由正负电极、隔膜、活性炭和电解液部分(下统称电芯材料部分)的径向热导率为0.7894 W/(m∙K),轴向热导率为20.83 W/(m∙K)。电极材料部分的平均比热容为1137.6 J/(kg∙K)。另外,中间芯棒为绝缘体,其热导率为0.17 W/(m∙K),比热容为1200 J/(kg∙K)。

为简化模型,对超级电容的绝缘圈、胶塞等小部件,忽略其导热,并对超级电容的散热进行以下假设:①超级电容内部发热均匀;②忽略超级电容内部的对流和热辐射;③各种材料的比热容、热导率均为常数,不随温度而变化;④只考虑超级电容的内阻发热,忽略化学反应放热。

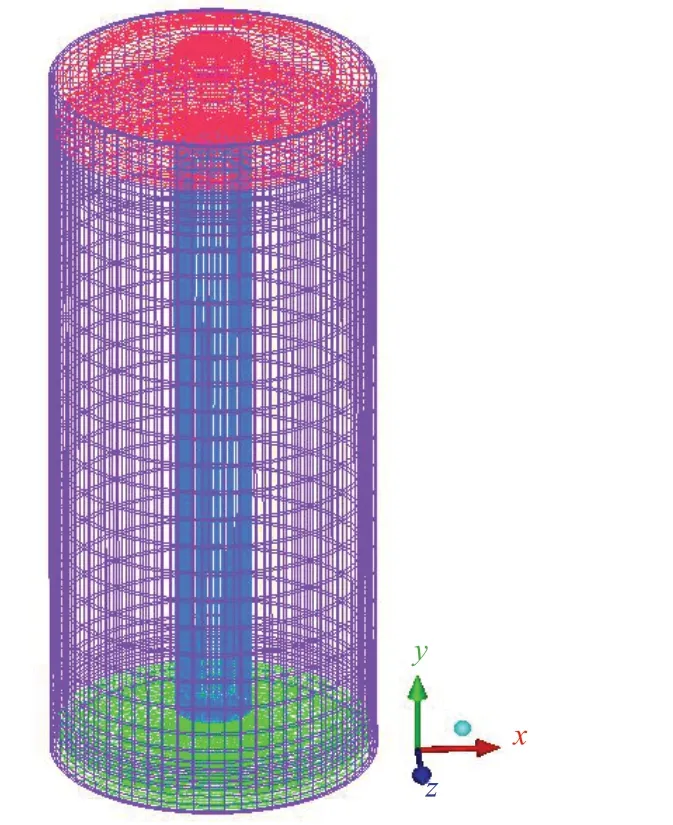

在以上简化和假设的前提下,将超级电容单体放在直径400 mm、高550 mm的空间内,模拟超级电容的自然对流散热。模型的整体网格划分见图1,超级电容的网格见图2,图中隐藏了空气部分网格,采用Fluent软件进行仿真。

表1 超级电容材料的热物性参数Table 1 Thermophysical parameters of supercapacitor materials

图1 模型的整体网格(显示的为壳网格)Fig.1 Global mesh of the model

图2 超级电容单体的网格划分(显示的为壳网格)Fig.2 The supercapacitor cells meshing

2 仿真结果与讨论

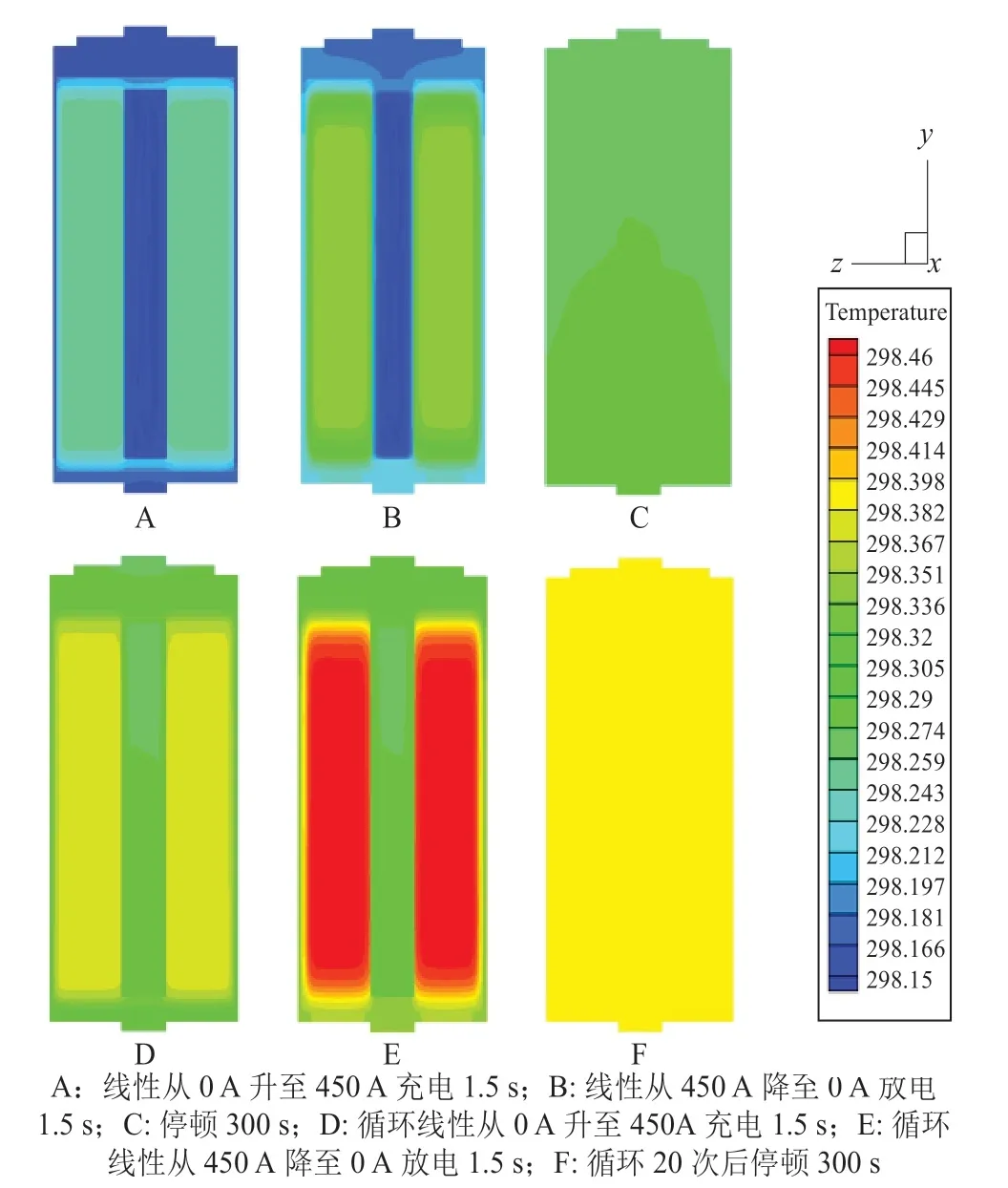

2.1 电容单体线性电流充、放电过程热行为仿真

仿真计算给定的充、放电过程中超级电容的温度分布情况,最大电流为电容额定电流的3倍。具体充、放电过程如下:

(1)充电过程:线性从0 A升至450 A充电,时间1.5 s;

(2)大电流放电:线性从450 A降至0 A放电,时间1.5 s;

(3)停顿300 s;

(4)(1)~(3) 循环20次。

在25 ℃(298.15 K)的环境温度下,整个工作过程内,超级电容内部的温度变化如图3所示。第一次充电结束后,电容内部最高温度为298.25 K;放电结束后电容内部最高温度升高0.09 K至298.34 K;停顿300 s后电容内部最高温度降低0.07 K至298.27 K;循环充电结束后,电容内部最高温度298.36 K,比第一次充电结束后温度升高了0.11 K;循环放电结束后,电容内部最高温度升高0.1 K至298.46 K,为整个工作过程的最高温度;循环停顿300 s后,电容内部最高温度降低0.08 K至298.38 K。

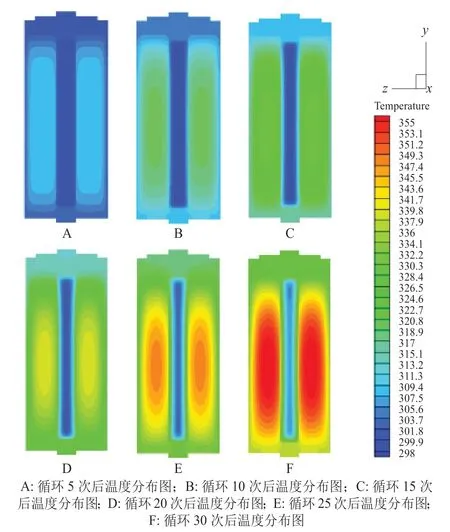

2.2 电容单体循环充、放电过程热行为仿真

仿真计算给定的充、放电过程中超级电容的温度分布情况,电流为电容额定电流的3倍。具体充、放电过程如下:

(1)初始充电过程:450 A充电,时间1 .5 s;

(2)大电流放电:450 A放电,时间1.5 s;

(3)循环(1)~(2)。

在25 ℃(298.15 K)的环境温度下,超级电容充放电过程循环次数不同时的温度变化如图4所示。在不断的充放电循环过程中,循环5次后,超级电容内部最高温度为308.0 K;循环10次后,最高温度为318.0 K;循环15次后,最高温度为328.0 K;循环20次后,最高温度为338.0 K;循环25次后,最高温度为345.0 K;循环30次后,最高温度355.0 K。

图3 超级电容不同内部温度分布Fig.3 Temperature distribution in different interior of super capacitor

图4 充放电循环不同次数后温度分布图Fig.4 Temperature distribution afterdifferent charge and discharge cycles

2.3 电容单体充放电过程温度分布

在25 ℃(298.15 K)的环境温度下,根据工况设定充放电循环过程,测试并计算充、放电过程中超级电容的温度分布情况。具体充、放电过程过程如下:

(1)充电过程:167 A充电,时间90 s;

(2)大电流放电:1670 A放电,时间1.775 s;

(3)充电过程:167 A充电,时间19 s;

(4)1000 A放电:时间2 s;

(5)停顿5 s;

(6)重复(1)~(5) 二次 共3次;

(7)3次循环后 停止1800 s;

(8)停止1800 s后。

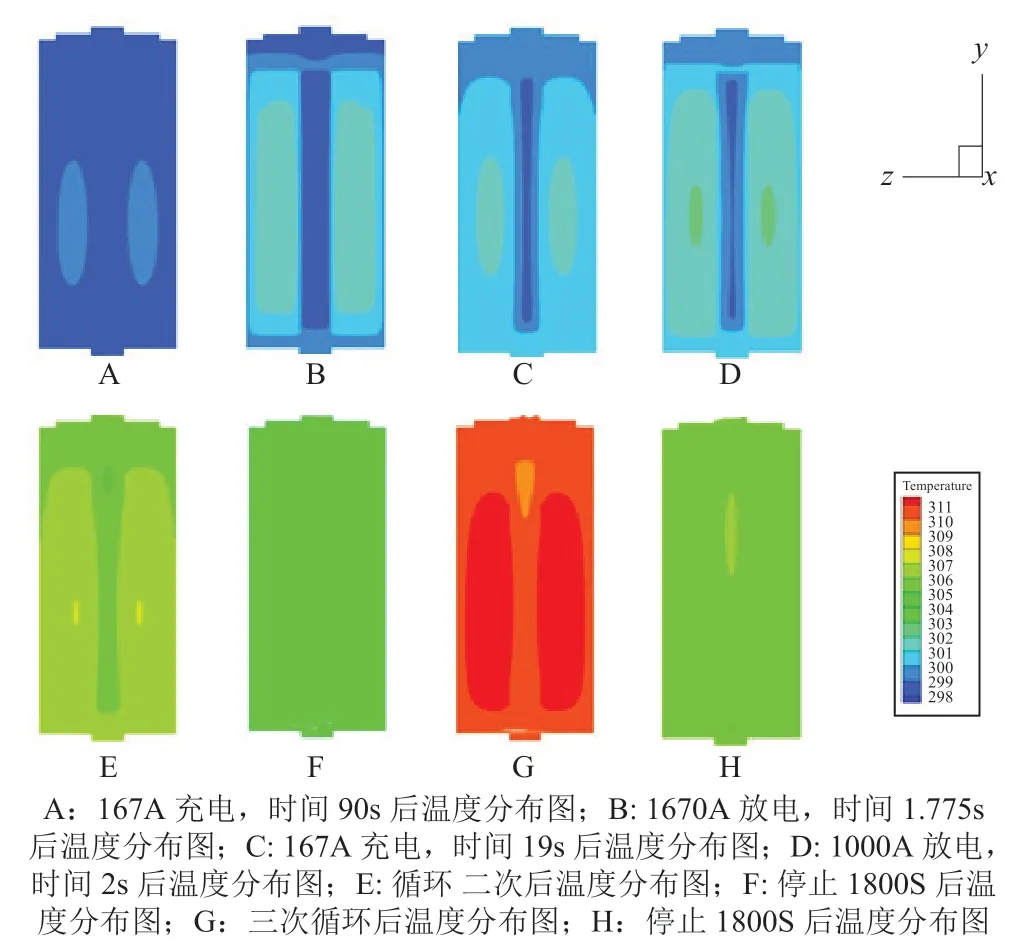

整个工作过程内,超级电容内部的温度变化如图5 所示,上排左起分别是167 A充电90 s(过程1,图5-A)、1670 A放电1.775 s(过程2,图5-B)、167 A充电19 s(过程3,图5-C)和1000 A放电2 s(过程4,图5-D)后的温度分布,下排左起分别是再循环2次(过程6,图5-E)、停止1800 s(过程7,图5-F)、停止1800 s后再循环3次(过程7,图5-G)和再停止1800 s(过程8,图5-F)后的温度分布。

图5 每次充、放电及停顿后超级电容内部温度分布Fig.5 Temperature distribution in super capacitor after charging,discharging and stopping

如图5-A所示,充电结束后超级电容内部的温度最高处出现在电极材料靠近芯棒处,最高温度为299.00 K,相较充电前,超级电容内部的最高温度升高了0.85 K。超级电容内部芯棒为绝缘体,无自身发热,因此温度比电极部分低;另外,超级电容电极材料部分的上、下部和四周为铝合金,其热导率远大于电极材料,因此上、下部和四周温度扩散快,所以其温度也比电极材料低。在不断的充放电过程中,充放电过程循环3次后,温度为306.50 K,停止1800 s后,内部温度下降3.6 K到302.90 K。停止1800 s后再循环3次后,温度达到最高,为311.00 K,再停止1800 s后,内部温度下降5.0 K到306.0 K。

2.4 电容单体浮充过程热行为仿真

仿真计算给定在超级电容满电压下浮充的温度分布情况。具体充、放电过程如下:

(1)初始充电过程:50 A恒定电流充电,单体电压由0 V升到2.7 V;

(2)浮充:在单体电压低于2.7 V时,恒定电流50 A充电至2.7 V,维持单体电压在2.7 V;

(3)时间3600 s。

在25 ℃(298.15 K)的环境温度下,超级电容由0 V充电至2.7 V时,电容内部最高温度298.35 K,浮充900 s时,电容内部最高温度298.25 K,浮充1800 s时,电容内部最高温度298.21 K,浮充2700 s时,电容内部最高温度299.18 K,浮充3600 s时,电容内部最高温度299.18 K。

3 结 论

对于有合理时间间隔的线性电流充、放电过程,环境温度为25 ℃时,在循环20次充放电过程中,电容单体内部最高温升高了0.31 ℃,达到25.31 ℃(298.46 K),电容单体内部温升比较小,符合超级电容工作温度要求(≤65 ℃)。

对于3倍额定电流下的循环充、放电过程,该循环充放电下超级电容单体只能承受18~20次,在循环25次时会导致超级电容的损坏。

对于工况下,恒流充放电过程循环3次后,温度上升至306.50 K,停止1800 s后,内部温度下降3.6 K,再循环3次后,温度上升至311.00 K,再停止1800s后,内部温度下降5.0 K。大电流循环充放电过程中需要增加合理的时间间隔。

对于满电压下的浮充过程,超级电容温度升高缓慢,在1800 s之后,电容单体与外界达到热平衡。

根据仿真分析来看,超级电容适合大电流循环充放电,但是在大电流下持续循环下,若无时间间隔,则超级电容温升会超过其使用温度,电容在浮充过程中,温升很小。因此该分析为电容在实际工况下的使用提供了理论依据。