热障涂层界面脱粘缺陷的脉冲红外热成像检测

董丽虹,郭伟,王海斗,*,邢志国,冯辅周,王博正,高治峰

1.陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072 2.陆军装甲兵学院 车辆工程系,北京 100072 3.中国地质大学 工程技术学院,北京 100083 4.西安理工大学 材料科学与工程学院,西安 710048

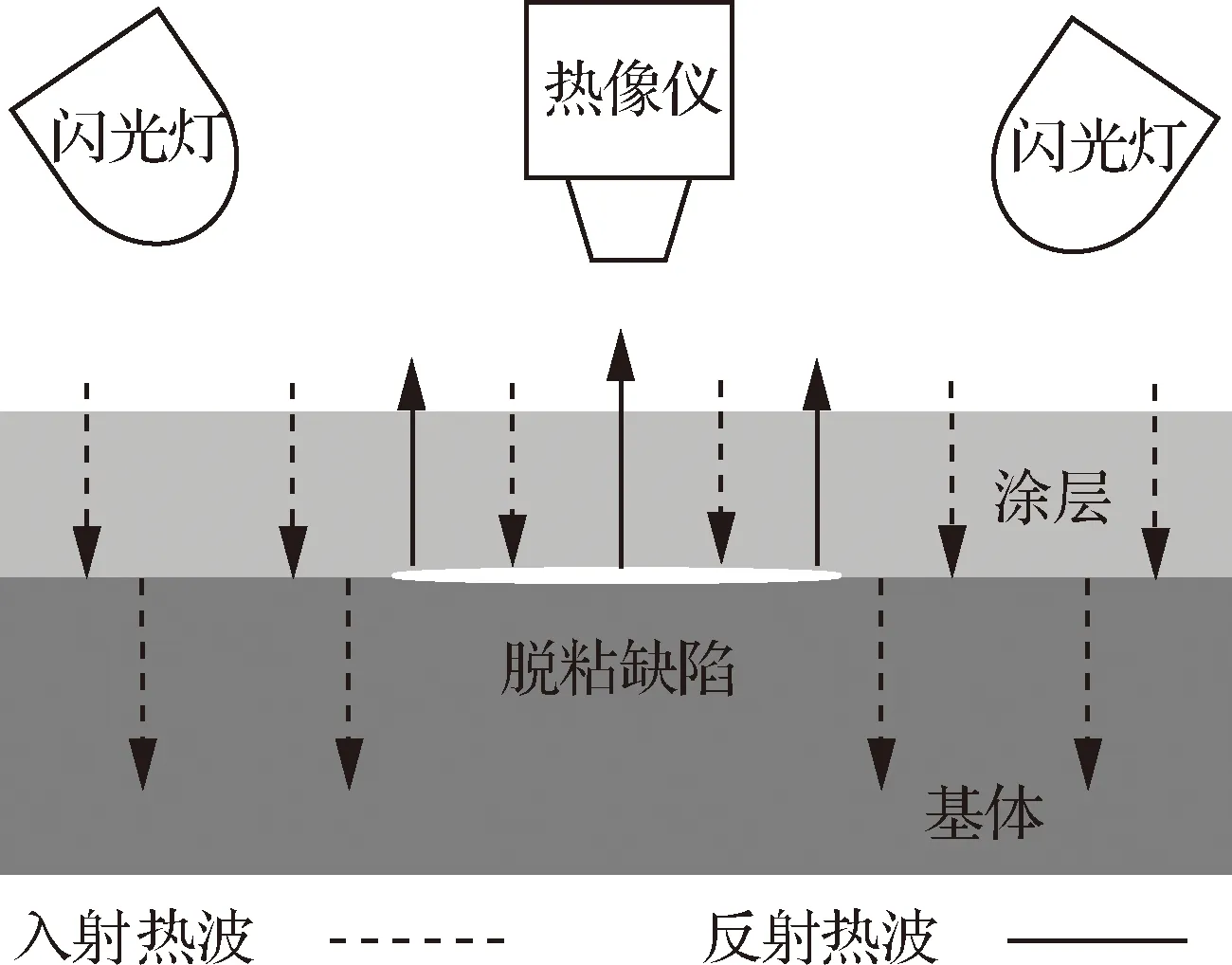

热障涂层在航空航天、能源电力、石油化工等领域的应用已经十分广泛,采用等离子喷涂技术制备的YSZ热障涂层其力学性能最为脆弱的部分是涂层与基体之间的界面,界面结合强度一般低于 80 MPa[1-2]。YSZ热障涂层服役过程中,受交变载荷、热疲劳、热生长氧化物等作用,会导致局部界面结合失效,即脱粘[3]。在涂层发生明显鼓包或脱落前,无法从涂层表面通过肉眼判断其界面结合状态。而且,由于热障涂层内部存在大量微裂纹和孔隙,使超声、涡流等传统无损检测技术难以发挥作用[4-5]。喷涂层界面脱粘的本质是双层异质复合结构的层间结合失效,其脱粘区界面处形成一个连续的封闭空气隙,且与涂层表面平行。对于该类缺陷,非常适合采用脉冲红外热成像技术进行检测[6],其原理如图1所示,闪光灯发出的光脉冲能量被涂层表面吸收后转化为热量,热量在向下传导时遇到涂层/基体异质界面会发生部分反射,如果界面脱粘,则热量无法穿过脱粘区形成的空气隙,在缺陷上方的涂层中发生堆积,引起涂层表面温度异常。采用红外热像仪记录涂层表面温度分布图(热图)的变化过程,通过表面热图中的热异常区识别界面脱粘缺陷的位置和大小。由于脉冲红外热成像检测技术是一种非接触检测手段,且可以进行大面积高效扫查,近年来,该方法在喷涂层界面缺陷检测方面的进展十分迅速[7-8]。

图1 涂层界面脱粘缺陷脉冲红外热像检测原理Fig.1 Sketch map of pulsed thermography detection for interface debonding defect of coatings

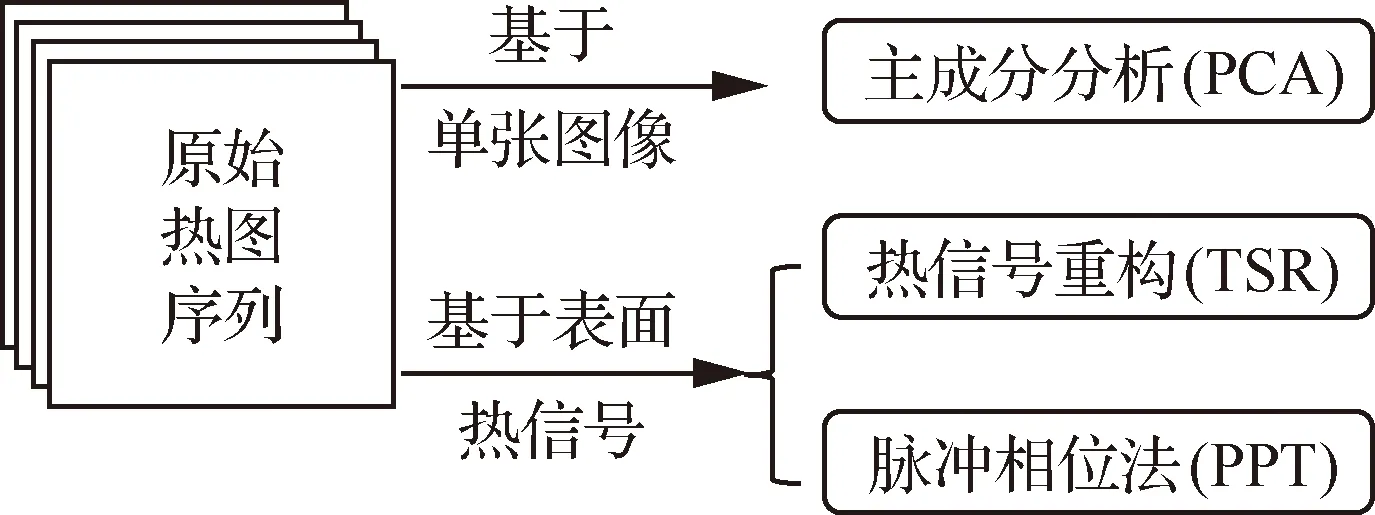

对热障涂层界面脱粘缺陷进行识别,其关键在于提高表面热图中缺陷区和非缺陷区的对比度[9]。红外热成像技术发展早期,由于图像处理难度较大,直接通过热像仪采集的原始热图像识别缺陷,故研究者主要关注材料特性(成分、各向异性、热扩散系数等)、缺陷参数(深度、大小)和检测参数(脉冲激励能量、热像仪采集频率等)对缺陷表面温度信号(温差、峰值温差等)的影响[10]。如López等[11]认为,对于界面分层、脱粘类缺陷,缺陷的可检测性与缺陷参数、材料特性和检测参数均有关系,而其中影响最大的是缺陷的宽深比,并根据大量实验经验总结认为:宽深比大于2的缺陷,才能在表面热图中产生足够大的对比度,被肉眼识别,这一经验结论被称为拇指法则(Rule of Thumb,ROT)[12]。随着数字图像技术的快速发展,可以从热像仪采集的原始热图序列中提取各种特征参数,并采用提取的特征参数对图像序列进行重建[13-14],极大地提高了表面热图的对比度,采用重建的热图甚至可以识别宽深比小于1的界面脱粘缺陷[15]。从原始热图序列中提取缺陷的特征参数,并采用特征参数重构热图,不仅能提高图像的对比度,而且有利于更加准确地提取边缘信息,提高缺陷定量表征的精度,因此,近年来热图重建算法研究成为脉冲红外热成像检测技术的热点之一[16-17]。如图2所示,从原始热图序列中提取特征信息主要有两种基本思路:一种是基于单张图像的处理思路,将热图序列中每一帧图像作为一个数据单元进行处理,其中最典型的方法是主成分分析(Principal Component Analysis,PCA)[18];另一种思路是基于表面热信号的处理思路,即将热图序列中每个像素点的温度变化趋势作为一个随时间变化的温度信号进行处理。其中,第2种思路下又可提取温度信号的时域特征或频域特征进行热图重建,采用时域特征进行重建最为典型的算法是表面热信号重构(Thermographic Signal Reconstruction,TSR)[19],采用频域特征进行重建最重要的方法是脉冲相位法(Pulsed Phase Thermography,PPT)[20]。目前,3种热图序列重构算法均有大量研究,而且在不同缺陷检测试验中均取得了较为理想的结果,然而,针对特定材料中的某种缺陷将上述几种热图重建算法进行对比的研究尚十分匮乏。2016年Balageas等[21]采用信噪比、边缘锐度、温度曲线半高宽等参数对比并评价了上述几种重构算法在碳纤维/树脂复合结构的层间脱粘缺陷检测中的效果,试验结果显示TSR算法对缺陷宽度定量表征的精度最高。尚无研究针对热障涂层界面脱粘缺陷识别问题对比不同热图重建算法对检测效果的影响,而重建算法已经成为影响检测结果的关键因素。

本文研究了热灯脉冲激励下喷涂层界面脱粘区的表面温度瞬态响应规律和原始热图序列的变化过程,采用PPT、PCA、TSR等热图处理算法提取脱粘缺陷的热波特征,并重构表面热图序列,采用标准差(Standard Deviation,SD)和归一化对比度(Normalized Contrast,NC)两个评价参数对重构热图序列进行对比评价,最终获得了一种能够提高再制造喷涂层界面脱粘缺陷定性识别能力并有效降低表面热图噪声水平的方法。

图2 热图序列处理流程Fig.2 Procedure of thermal image sequence processing

1 试验方法与过程

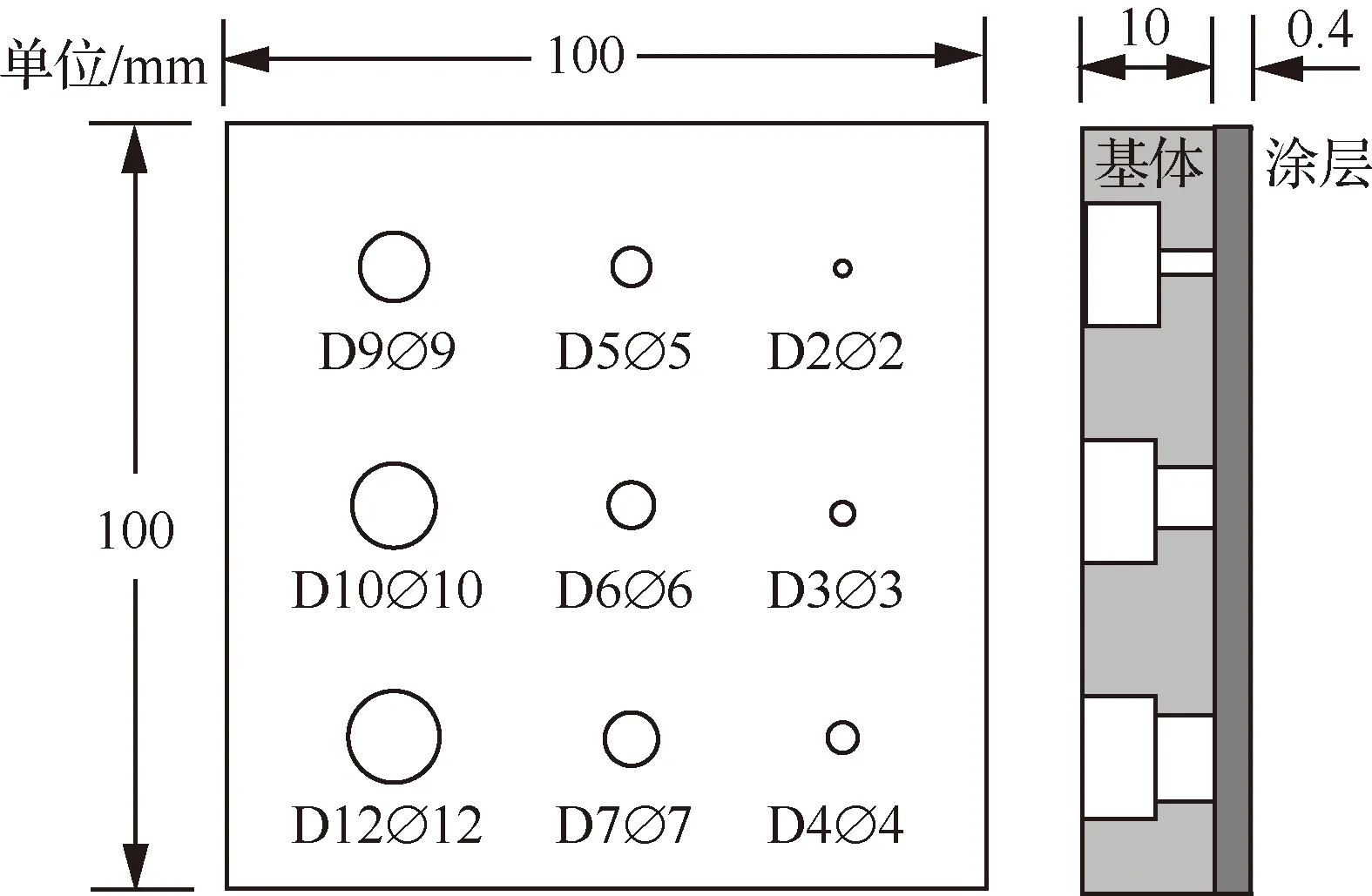

由于制备热障涂层自然脱粘的试样十分困难,在试验研究中往往采用人工模拟脱粘缺陷代替真实脱粘缺陷,其中,最常用的人工脱粘缺陷是平底盲孔(Flat Bottom Holes,FBH)。但Ptas-zek等[22]认为平底盲孔的瞬态传热过程与真实脱粘缺陷的传热过程相差较大,并提出使用与基体材料相同的螺钉填充脱粘缺陷下方的孔洞以使模拟缺陷传热过程与真实缺陷更为接近。唐庆菊等[23]提出了一种类似的采用光滑棒材填充盲孔,以使填充棒材和基体之间的导热更加顺畅,并采用石英砂控制脱粘缺陷厚度的热障涂层模拟脱粘缺陷制备方法。本文综合上述2种方法的优点,提出一种改进的脱粘缺陷制备方法,使用变截面棒材填充基体孔洞,制备涂层后将棒材顶端切除一定厚度,在涂层和基体之间形成空气隙,从而模拟热障涂层界面脱粘缺陷。如图3所示,在尺寸为100 mm×100 mm×10 mm的不锈钢板材中制备了9个不同尺寸的人工脱粘缺陷,直径依次为:12、10、9、7、6、5、4、3、2 mm。为了方便表述,将9个缺陷命名为:D12、D10、D9、D7、D6、D5、D4、D3、D2,其中数字表示缺陷的直径大小。采用等离子喷涂方法在基体板材表面制备YSZ热障涂层,涂层厚度约为400 μm,由于不锈钢基体与黏结层的热导率差异较小,对红外热像检测的影响可以忽略不计,因此未制备黏结层。涂层制备后将填充棒材顶端切除1 mm,因此,所有模拟脱粘缺陷的空气隙厚度均为1 mm。

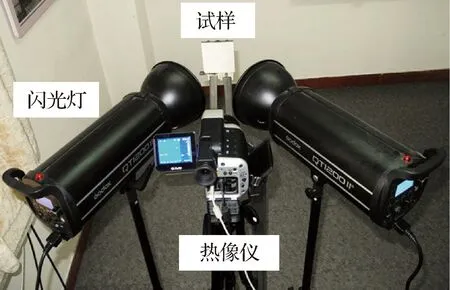

所采用的脉冲红外热成像检测系统如图4所示,主要包括两台脉冲闪光灯、一台红外热像仪、以及试样台。采用两台Godox-QT1200II型闪光灯对试样涂层表面进行脉冲激励,两台闪光灯呈90°夹角布置在涂层表面正前方,每台热灯单次最大脉冲能量为1.2 kJ,因此两台热灯单次脉冲输出最大能量为2.4 kJ。采用NEC Avio R300非制冷焦平面红外热像仪采集零件表面热图,热像仪工作温度范围:-40~500 ℃;传感器工作波段:8~14 μm;空间分辨率:1.21 mrad;视场角范围:水平方向22°,垂直方向17°;最小焦距:10 cm。热像仪采集的单帧图像大小320×240像素,全画幅最高采集频率为60 Hz。试样台的作用是将试样固定在热像仪前方20 cm位置。试验时,热像仪从脉冲激励热灯激励开始之前记录试样表面热图,脉冲激励结束后继续记录30 s,直至热图中缺陷信号消失。试验过程中通过计算机中的Infrec Analyzer NS9500 Standard控制软件对热像仪的采集过程进行控制,采集的试样表面热图实时存储在计算机中。

图3 人工脱粘缺陷试样示意图Fig.3 Sketch map of artificial interface debonding specimen

图4 脉冲红外热成像检测系统Fig.4 Pulsed thermography system

2 涂层表面温度瞬态响应过程以及表面热图预处理

2.1 涂层表面温度瞬态响应

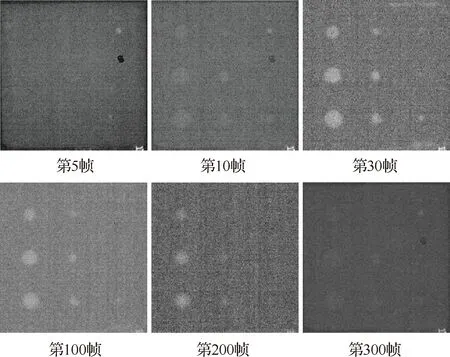

试验结束后,提取热像仪记录的热图序列,从脉冲激励结束时刻开始截取降温过程的前300帧图像进行处理。图5展示了300帧图像序列中的部分热图,由图可见,在脉冲激励后,界面脱粘缺陷并非立刻显示在原始热图序列中,而是经历了一个短暂的“停顿”过程后由弱到强逐渐显示在表面热图中,在约第30帧缺陷显示最为清晰,可以清楚识别其中直径大于4 mm的7个缺陷,尺寸较小的缺陷D2和D3则无法识别。从第30帧之后,随着降温过程进行,原始热图中缺陷位置的“热斑”逐渐变小直至消失。

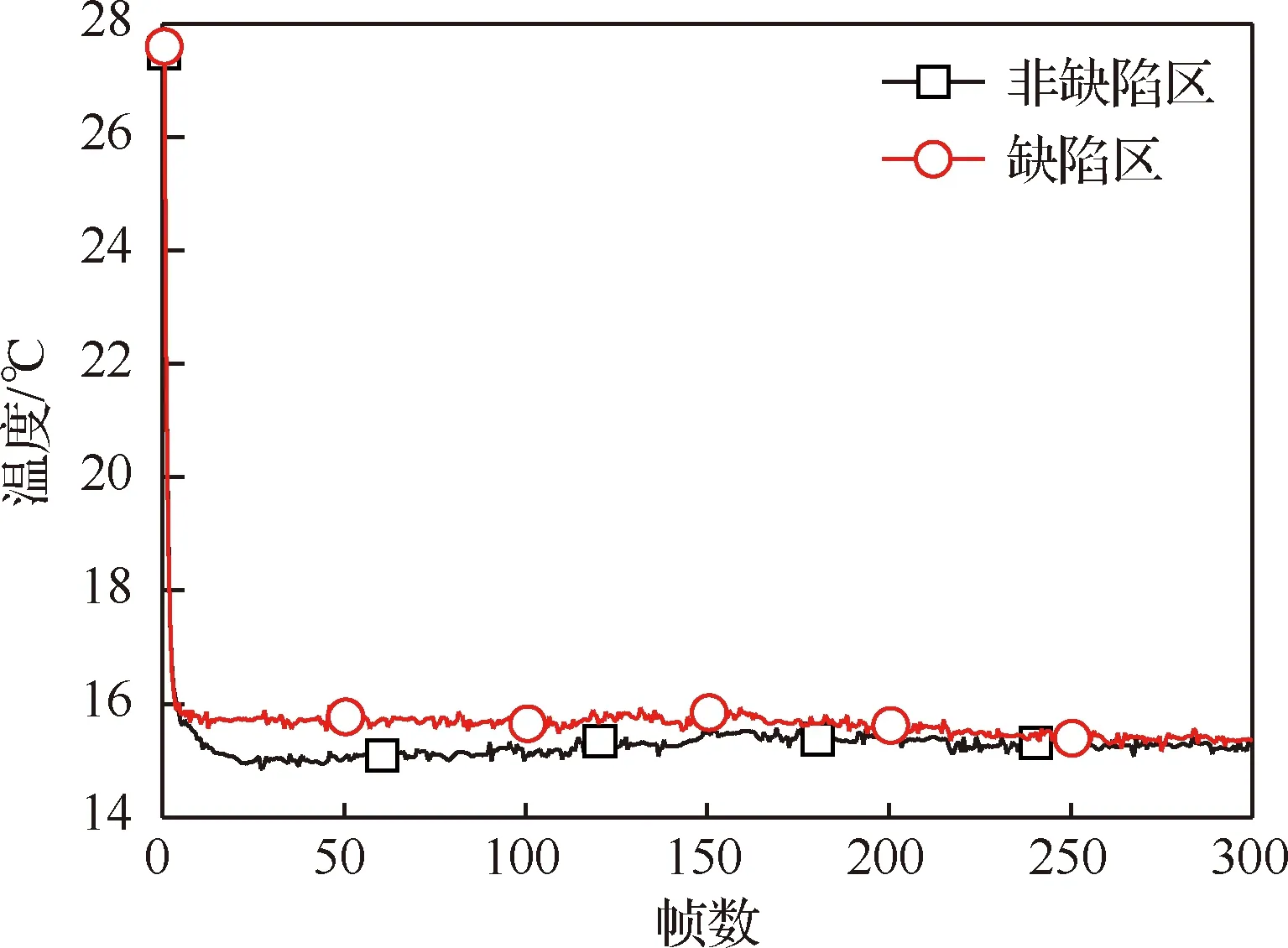

图6展示了原始热图序列中尺寸最大的缺陷D12的几何中心点和非缺陷区任意一点在降温过程中的温度变化趋势。由图可见,脉冲激励后缺陷区和非缺陷区降温速度不同,非缺陷区降温更快,而缺陷区降温速率相对较慢,经过约5 s(300帧)后,D12缺陷中心点温度下降到与非缺陷区温度相当。

图5 降温过程中不同时刻试样表面热图Fig.5 Thermal images on coating surface at different times of cooling process

图6 降温过程中D12缺陷中心点与非缺陷区温度变化趋势Fig.6 Variation of temperatures at D12 center and sound region in cooling process

2.2 表面热图预处理

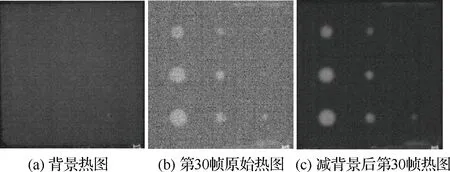

由于热像仪记录的原始图像序列中包含大量噪声,为了在提取分析缺陷表面热波特征之前去除原始热图序列的背景辐射特征,从截取的300帧 热图序列中减去脉冲激励开始之前的背景热图,相减的结果作为原始热图序列进入后处理过程,进行热波特征提取和分析。图7直观地展示了减去背景热图的效果,图7(a)为脉冲激励开始之前的背景热图,此时试样表面温度和环境温度相同,为试样在自然状态下的热图;图7(b)为所截取热图序列的第30帧热图;图7(c)为图7(b)和图7(a)相减的结果。由图可见,减背景处理后图像整体质量更加清晰,图像整体噪声明显降低,而且热图中缺陷也更加清楚,然而,从减背景后的热图中仍然无法识别缺陷D3和D2的存在。下文中所有试验涉及的原始热图序列,均指按上述原则截取(从脉冲激励结束时刻开始的300张热图)并减背景后的热图序列。

图7 原始热图减背景的结果Fig.7 Results of background subtraction from rawthermal image

3 热图重构及重构效果评价

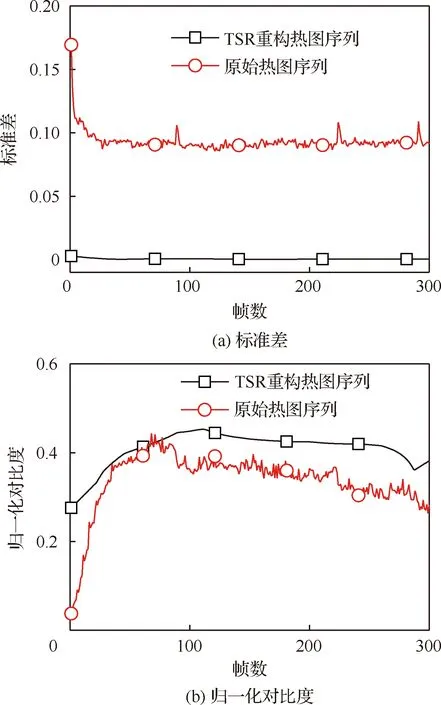

采用3种常见的热图特征提取和重构方法:PPT、PCA和TSR分别对原始热图序列进行特征提取和重建。为了对热图序列重建效果进行定量评价,采用标准差SD和归一化对比度NC两个参数对原始热图和重建热图进行评价。标准差的计算方法为[24]:从热图中选择一个5 pixel×5 pixel 的非缺陷区域,计算该区域内25个像素点的温度标准差作为整张热图的标准差。归一化对比度的计算方式为[25]:NC=(Td-Ts)/(Td+Ts),Td和Ts分别表示同一张热图中缺陷区和非缺陷区的温度值。NC值定量表征了热图中缺陷区与非缺陷区的对比度,其值越高,图像中缺陷越容易识别,归一化处理使得任意两张热图的NC值均可以直接对比,不受热图采集条件的限制。以缺陷D12中心位置一个3 pixel×3 pixel区域内9个 像素点的温度值取平均作为缺陷区的温度值,以周围非缺陷区一个3 pixel×3 pixel区域内9个 像素点的温度值取平均作为非缺陷区的温度值。

3.1 脉冲相位法(PPT)重构表面热图序列

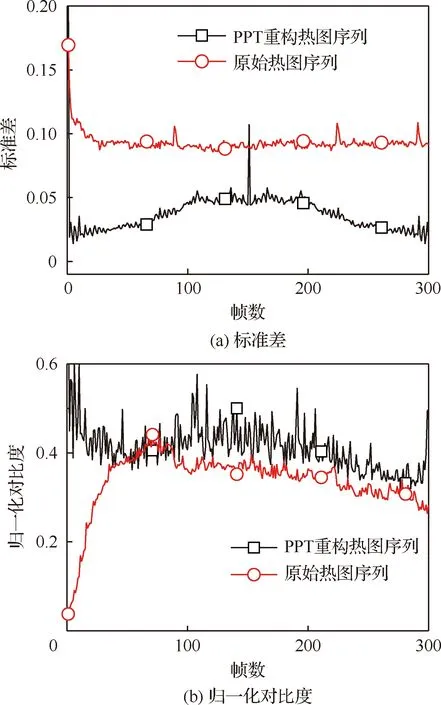

图8(a)和图8(b)分别展示了PPT重构热图序列的标准差和归一化对比度变化规律,同时展示了原始热图序列的上述两个参数作为对比。由图8(a)可见,PPT重构热图的标准差与原始热图序列相比降低约一半,这表明,重构热图序列中的整体噪声水平得到进一步降低;图8(b)中归一化对比度计算结果显示,PPT重构热图中的NC曲线总体略高于原始热图序列,但重构热图序列的NC值稳定性较差。同时,由图可见,相位重构热图序列中缺陷与非缺陷区的对比度并非在任意时刻均高于原始热图,在降温初期,第50帧之前,重构热图的NC值明显高于原始热图,而降温中后期,重构热图的NC值仅略高于原始热图,两者之间差异较小。

图8 PPT重构热图序列结果Fig.8 Results of thermogram sequence reconstruction using PPT

3.2 主成分分析法(PCA)重构表面热图序列

主成分分析基于数据降维的思想,从大量的多维数据样本的多个影响因素中提取出主要影响因素,可以对每种主成分的贡献率和不同影响因素对每种主成分的贡献进行分析,并选取不同的主成分对原数据样本进行重构得到近似样本数据。对于红外热成像检测而言,需将热像仪采集的原始热图序列转化为数据矩阵,矩阵的每一列为一帧热图,即一个观察值,矩阵的行为时间变量。不同主成分对应脉冲激励后降温过程中不同时间范围的热图特征,选取最能反映脱粘区热图特征的主成分进行热图序列重构。

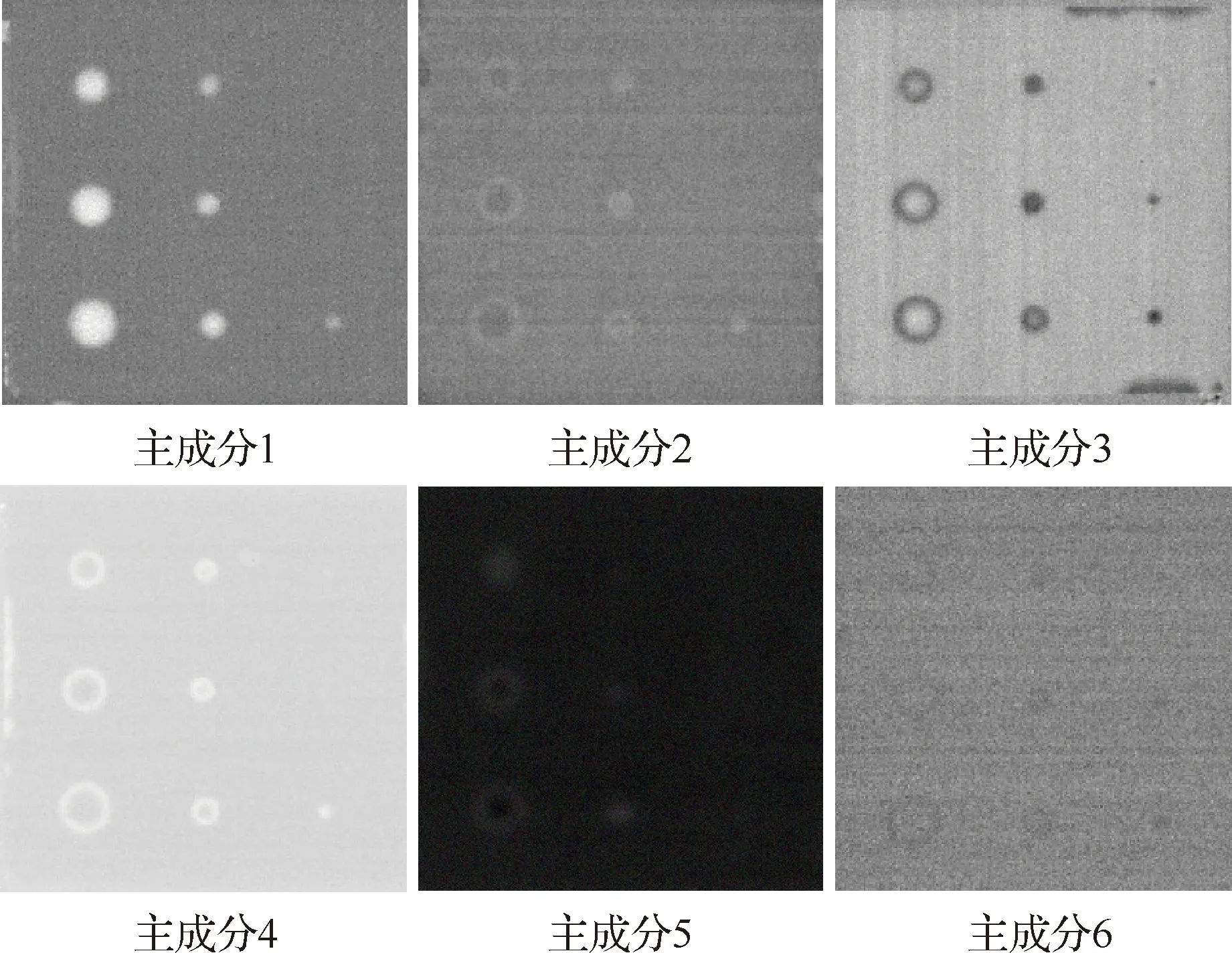

图9展示了前6个主成分重构热图序列中归一化对比度最高的一张,第七主成分之后的重构热图中噪声信号几乎淹没了缺陷信号,无法识别缺陷的存在,因此未进行展示。由图可见,第一主成分(PC1)和第三主成分(PC3)重构热图中缺陷与非缺陷区的对比最明显,其中,PC1重构热图中D3和D2缺陷无法识别,而PC3重构热图中九个缺陷均可清楚识别。表1展示了前6个主成分的贡献率以及对应重构热图序列的NC最大值。由表可见,PC3的贡献率仅为3.27%,但其重构热图的序列的NC值最高达到0.57。PC1和PC2的贡献率均高于PC3,但重构热图序列的NC值均低于PC3重构热图。在红外热图序列的处理中,主成分的贡献率并不作为主成分选择的主要依据,需要根据主成分反映的时间变量信息,选取代表缺陷区和非缺陷区对比度最大时间段的主成分进行热图重构。其目的是基于表面热图序列对界面脱粘区域的热波特征进行分离,使重构热图能够更加清楚、准确地表达缺陷的位置及尺寸。因此,采用PC3重构热图序列作为PCA重构热图序列与另外两种热图重构算法进行对比。

图9 主成分PC1~PC6重构热图对比Fig.9 Comparisons of reconstructed thermal images among PC1 to PC6

表1 不同主成分的贡献率及重构热图NC最大值Table 1 Contribution of different PCs and the maximum NC of reconstructed images

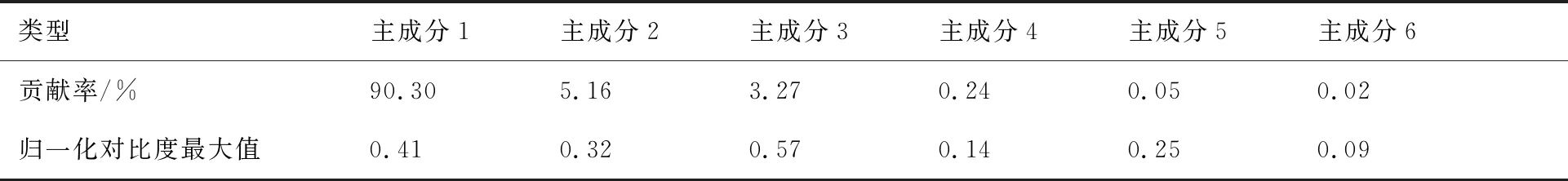

图10展示了PC3重构热图序列的标准差和归一化对比度变化情况,同时展示了原始热图序列的标准差和归一化对比度作为参考。由图可见,重构热图序列的标准差随时间变化波动幅度较大,在部分时间段其标准差甚至高于原始热图序列;重构热图序列的归一化对比度同样随时间波动较大,且未呈现特定的规律性,但其整体略高于原始热图序列,表明重构热图序列中缺陷区与非缺陷区的对比度略有增强。PC3重构热图序列的标准差和归一化对比度波动较大的原因在于,不同时间段的热图在第三主成分PC3中所占权重有差异,进行热图序列重构后,在权重系数较高的时间段其整体图像质量较高,故清晰度和对比度高;而在权重系数较低的时间段,图像清晰度和对比度较低,标准差和归一化对比度数值也较小。

图10 PCA重构热图序列结果Fig.10 Results of thermogram sequence reconstruction using PCA

3.3 热信号重构法(TSR)重构表面热图序列

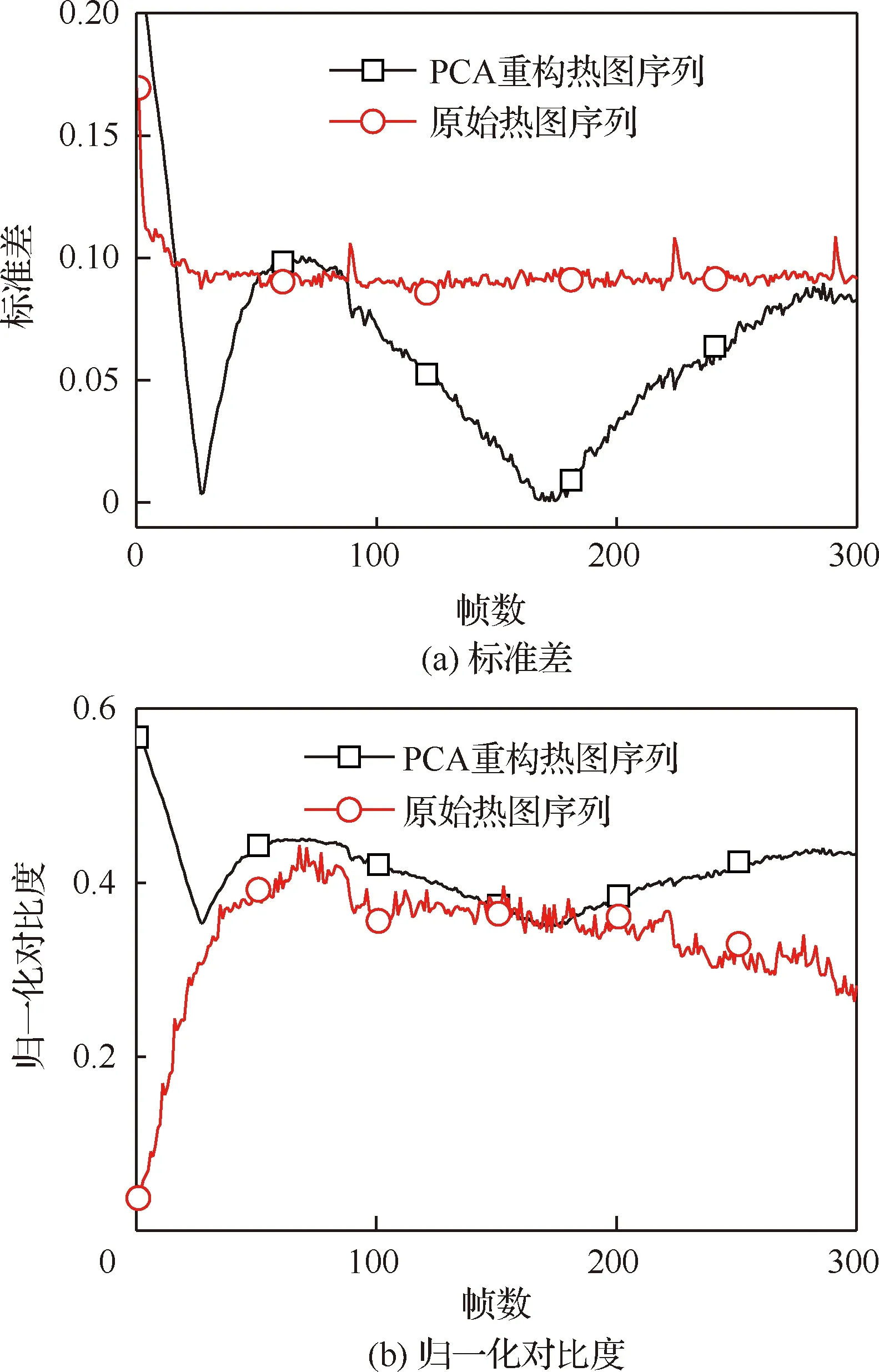

TSR热图重建算法将原始热图序列中每一像素点的温度随时间变化曲线变换到双对数坐标系中,并计算其一阶微分,采用一阶微分进行表面热图序列重构。图11展示了TSR一阶微分重构热图序列的标准差和归一化对比度计算结果,由图可见,TSR重构热图序列的标准差与原始热图序列相比显著降低,从0.1下降到约0.01,降低了一个数量级,表明TSR重构算法使得热图序列中噪声水平大幅下降;重构热图序列的归一化对比度比原始热图序列略有升高,且NC曲线的变化趋势与原始热图序列的NC曲线变化趋势较为相似。

图11 TSR重构热图序列结果Fig.11 Results of thermogram sequence reconstruction using TSR

综上所述,对比3种重构热图序列的标准差可见,3种重构热图序列的标准差与原始热图相比,均有所降低,说明3种重构方法均使得热图的整体质量有了较大提高,重构后热图序列中的噪声进一步降低,其中,TSR重构热图序列的标准差降低最为明显。

3种重构热图序列中的归一化对比度差异较大。PPT重构热图的归一化对比度在降温初期较高,随后随时间而降低,但整体略高于原始热图序列;PCA重构热图序列的归一化对比度存在波动,但同样整体略高于原始热图序列;TSR重构热图序列的归一化对比度先增大后减小,与原始热图序列的归一化对比度变化规律相似,且略高于原始热图序列。这表明,3种重构图像中缺陷的信号对比度均有所增大,对于缺陷的定性识别而言,具有积极意义。

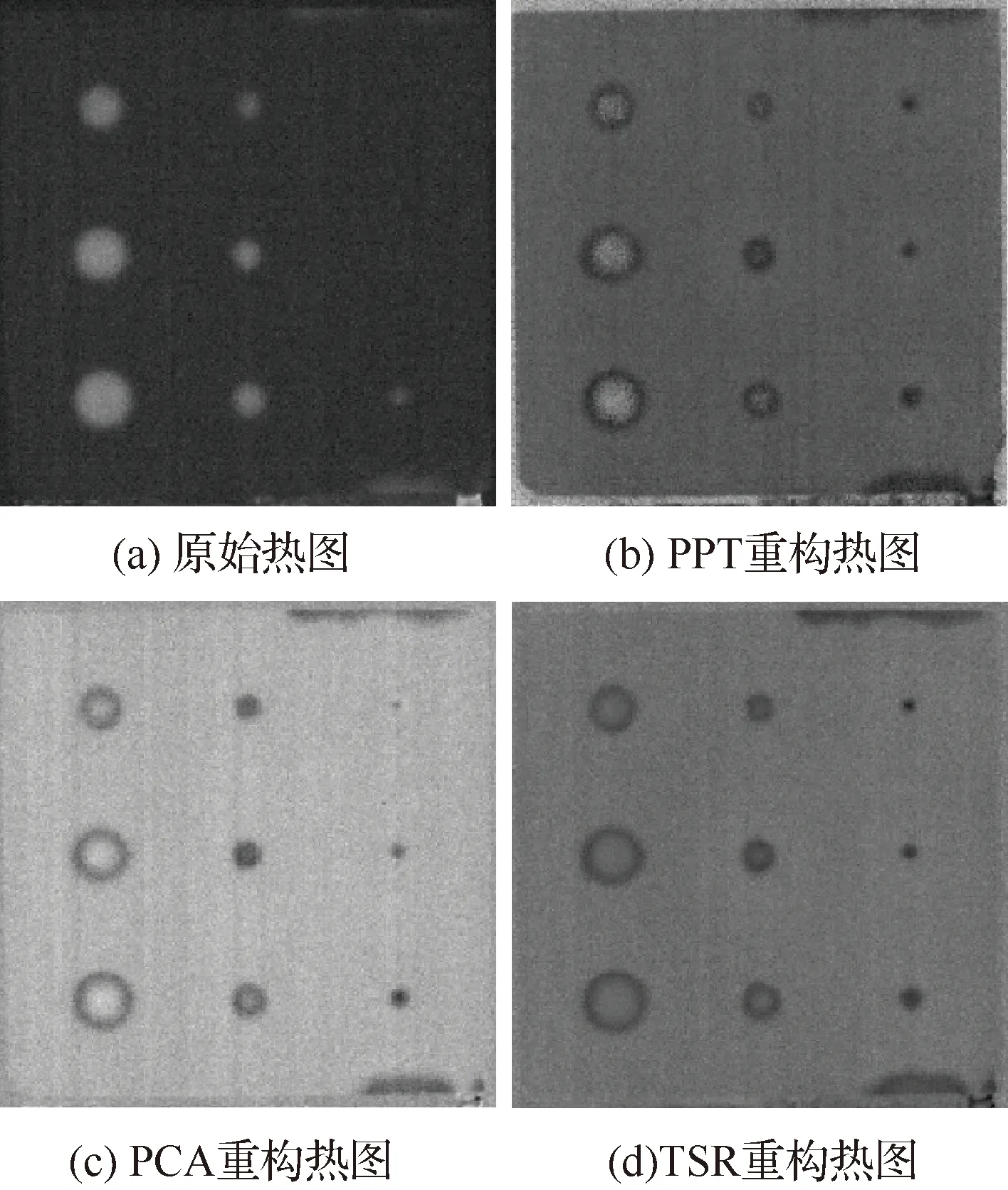

为了进一步检验上述标准差和归一化对比度分析结果,图12展示了3张重构热图,均为对应热图序列中对比度最大的一帧,并与原始热图中对比度最大的一帧进行对比。由图可见,原始热图中无法分辨的D3和D2缺陷,在3种重构热图中均可以进行识别,尤其是在PPT和TSR重构热图中,直径为2 mm的D2缺陷十分明显。综上所述,3种重构算法均可降低热图序列的噪声,并增强热图中缺陷区与非缺陷区的对比度,进而提高界面脱粘缺陷的定性识别能力。其中,TSR热图重构算法对噪声的抑制效果最为显著。

图12 原始热图与重构热图对比Fig.12 Comparison of raw and reconstructed thermal images

4 结 论

1)针对热障涂层界面脱粘缺陷的无损检测问题,首先制备了一种人工脱粘缺陷试样,使人工脱粘缺陷下方基体中热量传导过程更加接近真实脱粘缺陷,且使人工脱粘缺陷的空气隙厚度调整更加精确。

2)采用热灯脉冲红外热像技术对YSZ热障涂层界面脱粘缺陷进行检测,采集了热灯脉冲激励下人工脱粘缺陷试样表面的原始热图序列,采用PPT、PCA和TSR 3种重构算法对原始热图序列进行重构,并利用标准差和归一化对比度两个指标对原始热图序列和3种重构热图序列进行评价。

3)对于厚度为400 μm的YSZ热障涂层,从原始热图序列中可以识别直径大于4 mm的界面脱粘缺陷。采用PPT、PCA和TSR 3种热图重构算法对表面热图序列进行重构,3种重构热图序列中均可识别直径大于2 mm的界面脱粘缺陷。

4)与原始热图序列相比,3种重构热图序列的标准差均有所下降,归一化对比度均有所升高,表明3种热图序列重构算法均可显著提高界面脱粘缺陷的定性识别能力,其中,又以TSR重构算法对热图噪声的抑制效果最为明显。