脉冲电流大厚度电解线切割加工试验

陈密,房晓龙,朱荻

南京航空航天大学 机电学院,南京 210016

以航空发动机涡轮盘榫槽/涡轮叶片榫头为代表的高精度直纹面构件广泛采用镍基高温合金、钛合金等难加工材料,加工精度要求高,表面质量要求严苛[1],不允许有重铸层、微裂纹等缺陷。目前,航空发动机榫头/榫槽结构主要采用精密拉削[2]、缓进磨削[3]、铣削加工[4]等加工方法。精密拉削设备投资大,刀具成本高;缓进磨削难用于内表面加工;铣削加工刀具磨损严重。航空航天难加工材料直纹面构件的高精度高表面完整性加工已经成为机械制造领域普遍关注和亟需解决的难题。

电解线切割加工采用金属线作为工具电极,基于电化学阳极溶解原理去除材料,通过线电极与工件之间的相对运动来实现零件加工成形。电解线切割加工不受材料机械性能影响,工具电极无损耗,表面不产生加工应力,无重铸层和热影响区,非常适合难加工材料的加工。特别需要指出的是,电火花线切割加工依靠工具和工件之间的脉冲性火花放电现象产生高温高热来蚀除材料,加工表面不可避免形成重铸层,影响零件的疲劳寿命。在有表面无重铸层要求的加工场合,电解线切割相对于电火花线切割具有优势[5]。

精密电解线切割加工的加工间隙通常在数微米到数十微米,电解产物极易堆积在微小加工间隙内,造成加工区域内电导率分布不均,影响加工精度和加工稳定性。王昆等采用电极丝微幅振动带动加工间隙内产物排出,以直径5 μm的钨丝线电极、1 μm的振动幅值、5 Hz的振动频率在100 μm厚镍板上加工出深宽比5左右的微桨叶结构[6]。王少华等研究了工具电极振动频率、振幅对微细电解线切割加工的影响,以直径2 μm的钨丝电极、8 μm的振动幅值、10 Hz的振动频率在100 μm厚的镍板上加工出深宽比为5的微螺旋结构[7]。于洽等提出了线电极微幅往复走丝促进加工间隙电解产物排出的方法,使用直径10 μm 的钨丝电极,在80 μm的钴基弹性合金上加工出微槽结构[8]。曾永彬等同时采用工具振动和工件振动,利用直径10 μm的钨丝在250 μm厚钴基合金上加工出挠性元件微槽结构[9]

当工件厚度达到毫米级厚度时,精密电解线切割加工电解产物急剧增多,大量电解产物堆积在加工间隙内,严重影响加工的正常进行。上述微细加工用微幅振动方法效果甚微。Béjar和Eterovich研究了冲液方式对电解加工的影响,以0.98 MPa的冲液压力,使用1.1 mm的铜电极丝,加工6 mm厚低碳钢,最大进给速度为2.5 mm/min,加工间隙为0.6 mm[10],Sharma等采用冲液方式,使用0.2 mm的铜丝电解线切割加工3 mm厚不锈钢和1.5 mm厚铜,进给速度为1.32~10.52 μm/s,缝宽为649~977 μm[11]。Klocke等提出将旋转线电极与轴向冲液相结合的电解线切割加工方法,建立流场仿真分析模型,仿真表明,在冲液压力1 MPa 时,电极截面平均流速在5.5 m/s以上,大幅增强了加工区域中电解产物的更新速度[12-13]。曲宁松等利用同轴高速冲液促进电解产物排出(速度>20 m/s),采用直径100 μm的电极丝,以0.6 mm/min的进给速度加工出1.8 mm厚TC1钛合金群缝结构[14]。姚羊洋等采用直径0.5 mm的钼丝,以1 MPa的冲液压力,以30 μm/s的进给速度加工6 mm厚50CrVA弹簧钢[15]。但是,随着工件厚度的增加,轴向冲液电解液束发散明显,使得沿工件厚度方向加工缝宽呈上窄下宽,加工精度显著降低。

为实现更大厚度零件的精密加工,张海等将直径200 μm的环形镀锌黄铜金属丝首尾相接作为环形电极,加工时线电极沿重力方向单向运动带出加工产物,在5 mm厚的不锈钢板上加工出了深宽比达20的五角星结构[16]。吉华剑等开展了往复运丝电解线切割加工,利用直径100 μm的钼丝在20 mm厚的不锈钢工件上,加工出表面质量好,切缝均匀、深宽比达113的“V”结构和“X”结构[17]。邹祥和等开展了肋状线电极大幅值往复运动脉动态电解线切割研究,利用槽宽500 μm、槽深100 μm的肋状线电极,以7.5 mm往复运动幅值、1.5 Hz往复运动频率,在5 mm厚的不锈钢工件上切割出表面粗糙度为0.682 μm的榫齿结构[18]。

上述文献提出的创新方法在促进电解线切割加工微尺度间隙内产物排出,提高加工能力和加工精度方面取得了显著效果。本文从脉冲电流电解线切割加工模型分析工件厚度对加工的影响,开展不同厚度工件电解线切割加工试验,总结电压、电流信号变化规律;在此基础上,试验研究脉冲频率对20 mm厚工件加工的影响,实现直纹典型结构的精密加工。

1 原 理

1.1 脉冲电流电解线切割加工原理及模型

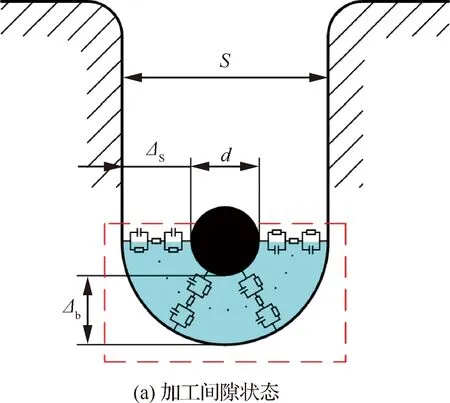

电解线切割加工基于电化学阳极溶解原理,依靠线电极与工件的相对数控运动实现零件的加工成形。如图1所示,线电极接电源负极作为阴极,金属工件接电源正极作为阳极,阴极和阳极之间通入电解液;在两极之间施加外部电压时,加工区金属失去电子发生溶解,通过线电极与工件的相对运动完成加工。

S=d+

(1)

图1 电解线切割加工原理图Fig.1 Schematic diagram of wire electrochemical machining

式中:d为电极丝直径;UR为极间电压;U为脉冲电源输出电压;δE为阴、阳极电极电位值总和;υf为工件进给速度;η为电流效率;ω为工件材料体积电化学当量;κ为电解液电导率。

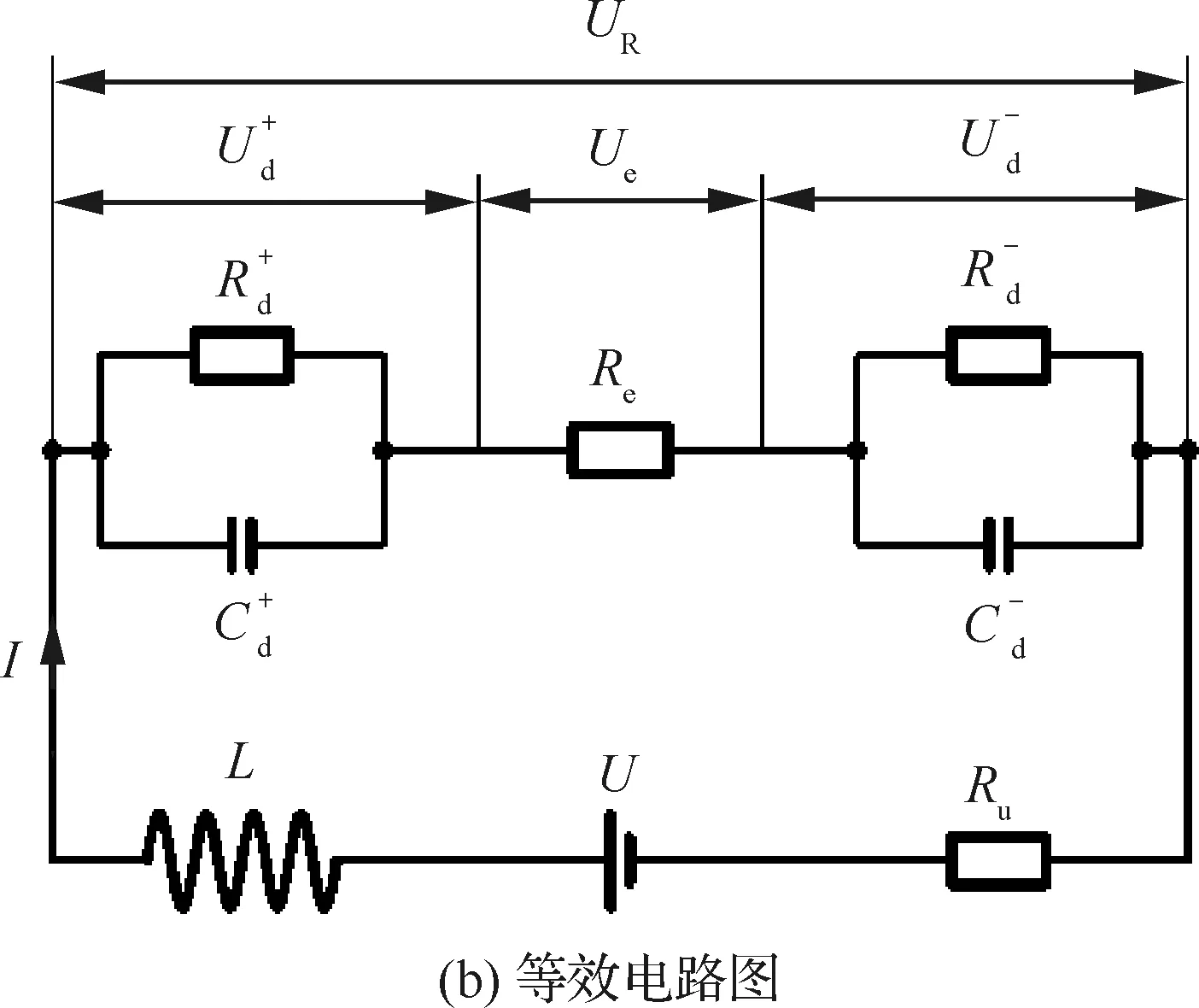

脉冲电流电解加工时,阴极工具和阳极工件与电解液接触,两极带有不同电动势的电荷,带电粒子会在两极之间发生正负电荷交换运动,正负电荷分布在界面两侧,从而形成双电层。基于双电层理论,电解线切割加工模型可以简化成图2(b)所示的电路。

图2 电解线切割加工模型Fig.2 Machining model for electrolysis wire cutting

(2)

式中:H为工件厚度。

由式(2)可知,电解液电阻与电解液电导率、工件厚度、切缝宽度及电极直径有关。在电解液及工具电极确定时,电解液电阻只与工件厚度和加工间隙大小有关。

建立图2(b)等效电路方程:

(3)

Ud可以简化为

(4)

式中:τ为充电时间常数,其表达式为

(5)

回路电流I为

(6)

间隙内电解液电压Ue为

(7)

极间电压UR为

(8)

由式(6)和式(8)可知,回路电流和极间电压与电解液电阻、阴极和阳极界面电阻、脉冲电源内阻和输出电压、双电层等效电容、回路电感、充电时间常数及充电时间有关。在工件材料、电解液、脉冲电源参数一定时,加工电路中的电流和极间电压只由电解液电阻决定。

1.2 工件厚度对脉冲电流电解线切割加工的影响

工件厚度对电解线切割加工的影响可以分为以下几个方面:

1)工件厚度对加工过程的影响

由式(5)可知,在工件材料、电解液及脉冲电源参数一定时,工件厚度增加,电解液电阻减小,充电时间常数增加,当脉冲电源脉宽小于充电时间常数时,双电层充电不充分,极间电压和回路电流趋向充电不完全状态。由式(2)和式(8)可知,极间电压与工件厚度成负相关,即工件厚度增加,极间电压减小。由式(1)可知,切缝缝宽与极间电压成正相关,极间电压减小,导致切缝宽度减小。

2)工件厚度对电解加工速度的影响

由式(6)可知,工件厚度增加,加工电路中的回路电流增加,电解产物增多。对于大厚度工件,由于切缝宽度很小,狭窄的切缝中,电解产物排出流程增加,产物无法及时排出,加工速度提高受限。

2 试验系统及准备安排

为开展相关实验研究,建立了如图3所示的超精密电解线切割加工试验系统,主要包括X、Y和Z三轴气浮导轨直线电机驱动运动平台、高速旋转电机、电极系统、电解液循环过滤系统、控制系统、示波器及高频单脉冲电源。

电极系统包括引电器、工件夹具、电极支架和导向器,线电极通过电极支架上下两臂的导向器固定在主轴电机末端。电解液循环过滤系统可以将加工间隙内产生的电解产物排出及热量传导,保证加工过程的稳定进行。为保证加工精度,电解液类型选择惰性电解液NaNO3溶液,通过流量1 800 L/h,扬程2.5 m的潜水泵,将电解液从储液箱泵送至电解液槽加工区域内。控制系统通过PLC控制机床X、Y和Z轴运动。使用示波器实时监测加工过程,采集加工过程电压、电流信号方便后续分析。

图3 试验加工系统Fig.3 Experimental machining system

3 结果与讨论

3.1 工件厚度对加工信号的影响

本节使用直径为0.5 mm的不锈钢圆柱电极,电压幅值为18 V、占空比为30%、脉冲频率为100 kHz,电极转速为5 000 r/min,以1 μm/s进给速度分别对2、5、10、15、20 mm厚度工件进行电解线切割加工试验。

图4为切割15 mm厚工件时,示波器采集的一个周期内(T=0.01 ms)的电源输出端和工件端电压波形。电源输出电压和工件端电压波形比较一致,说明电压信号传输过程中,在传输导线上的电压损耗较小。

图5为切割不同厚度工件时,电源输出端电压和工件端电压峰值。从式(2)可知,随着工件厚度增加,切缝区域的电解液电阻减小。由于加工区等效电阻串联在整个加工回路中,所以加工区分压减小,即电源输出端电压和工件端电压随工件厚度增加而减小,但差别不明显。

图4 电压波形(H=15 mm)Fig.4 Voltage waveforms (H=15 mm)

图5 电压峰值随工件厚度的变化Fig.5 Variation of voltage peak with workpiece thickness

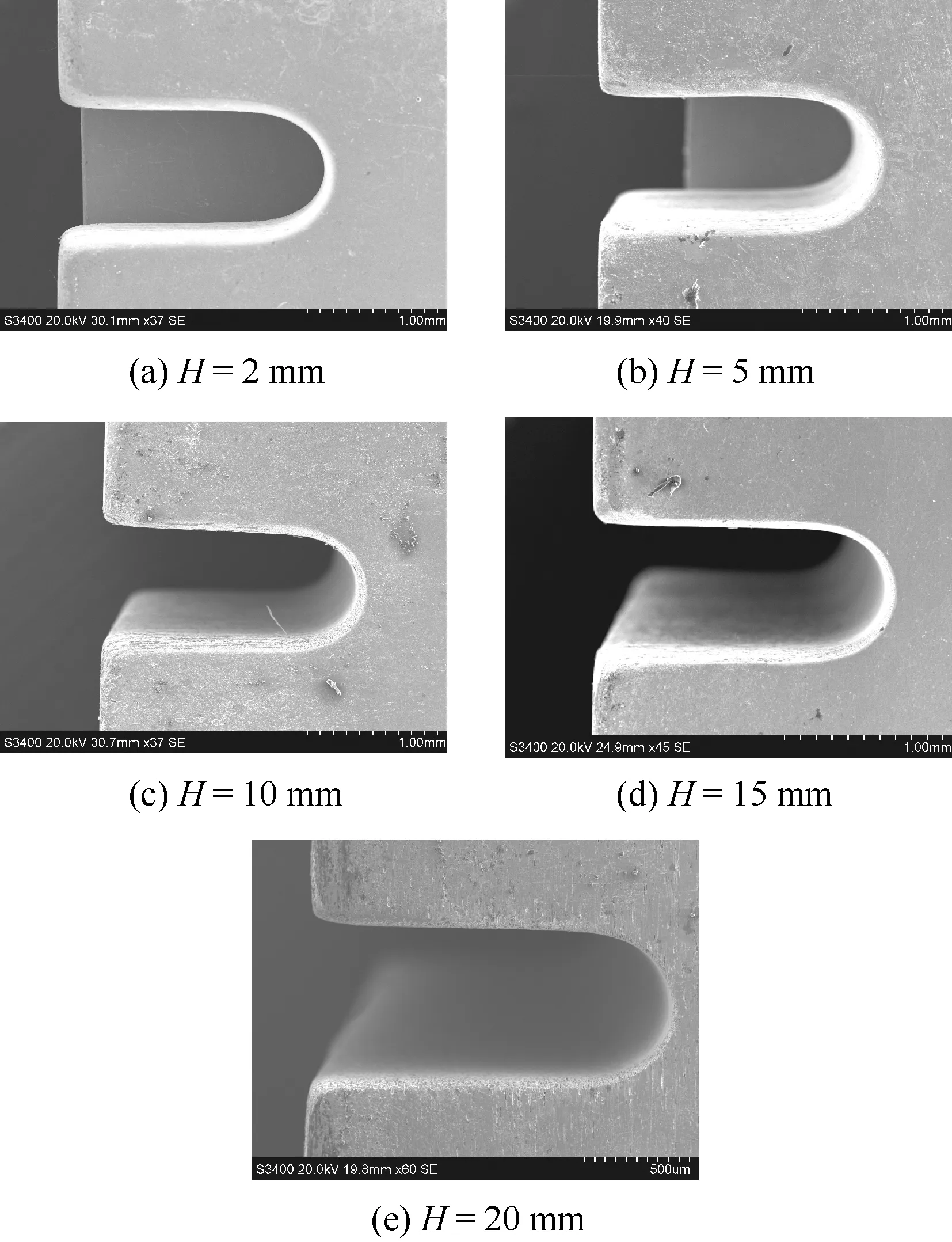

示波器采集电路中回路电流波形如图6所示,加工切缝如图7所示。从图6可以看出,电路中的电流随着工件厚度增大而增加。当工件厚度在15 mm以下时,加工电路充电完全,回路电流能够达到稳定状态;当工件厚度大于15 mm时,回路电流峰值一直处于上升状态,加工电路处于充电不完全。从工件厚度对加工电路中充电时间常数的影响来看,工件厚度增加导致充电时间常数增加,在脉冲电源脉宽一定时,加工电路充电时间减少,电流波形逐渐趋向充电不完全状态。

图6 不同厚度工件加工电流波形Fig.6 Current waveforms with different workpiece thickness

图7 不同厚度工件的切缝Fig.7 Slit with different workpiece thickness

缝宽平均值及标准差如图8所示,加工回路电流平均值及平均电流密度如图9所示。从图8缝宽平均值和其标准差可以看出,切缝宽度平均值随着工件厚度增加而减小,其标准差呈减小趋势。工件厚度增加,加工电路逐渐趋向充电不完全状态,同时,从图9平均电流密度随工件厚度的变化曲线看,工件厚度增加,平均电流密度减小,导致材料蚀除量减少,切缝宽度变窄,标准差也逐步减小。

图8 平均缝宽及标准差随工件厚度的变化Fig.8 Variations of average slit width and it’s standard deviation with workpiece thickness

图9 平均电流及平均电流密度随工件厚度的变化Fig.9 Variations of average current and average current density with workpiece thickness

3.2 脉冲频率对大厚度电解线切割加工的影响

本节使用直径为0.5 mm的不锈钢圆柱电极,电压幅值为18 V,占空比为30%,脉冲频率为1、10、20、50、80、100 kHz,电极转速为5 000 r/min,以1 μm/s 进给速度加工20 mm厚工件,研究脉冲频率对大厚度电解线切割加工的影响。试验过程中,电源输出端电压和工件两端电压峰值随脉冲频率的变化曲线如图10所示。

从图10可以看出,随着脉冲频率增加,工件端电压呈减小趋势。在工件材料、电解液参数一定时,加工电路中双电层充电时间常数是一定值,脉冲频率增加,脉宽减小,当脉宽小于双电层充电时间常数时,双电层充电速度变缓,工件端电压达不到稳态值,呈减小趋势。

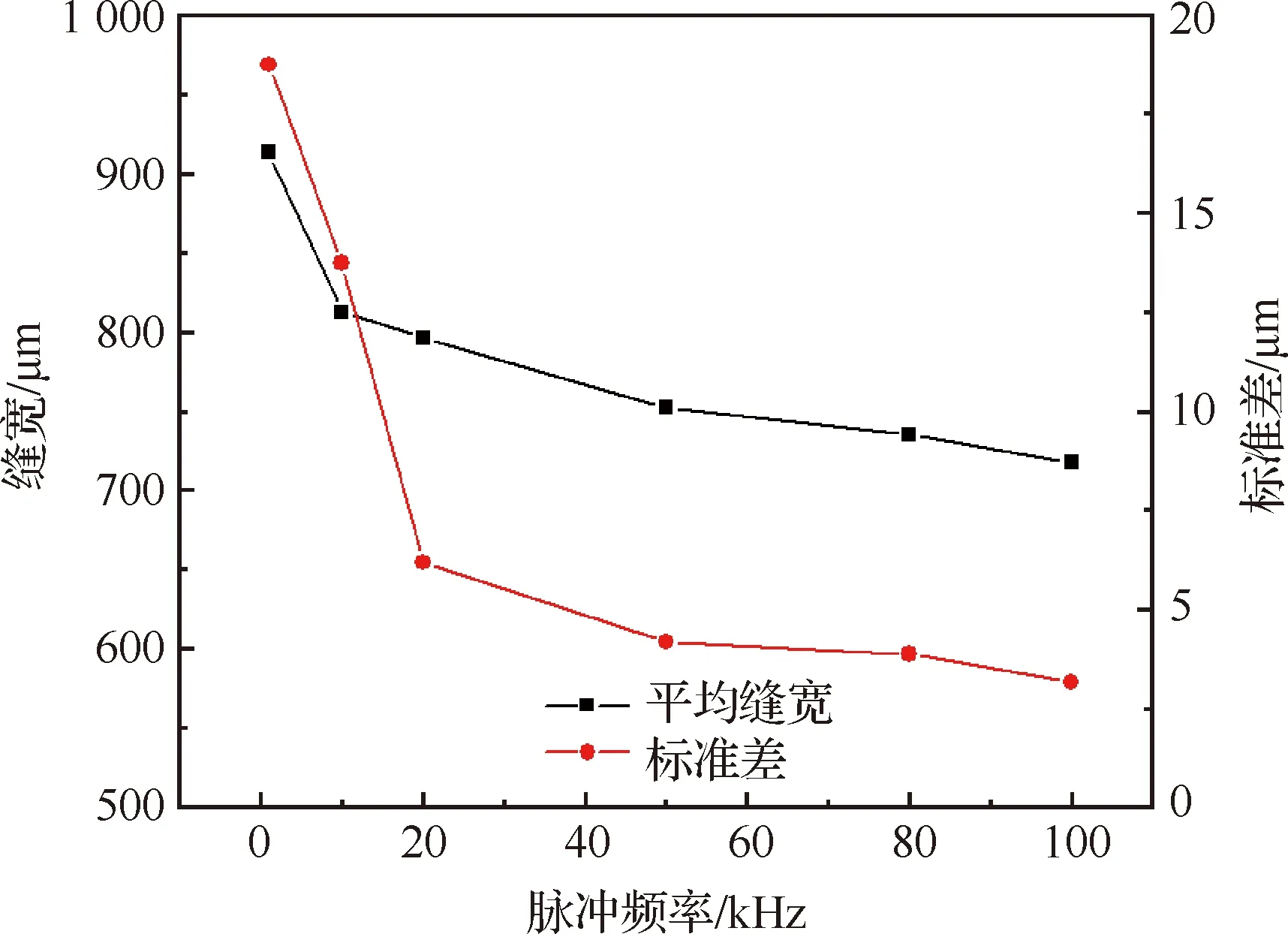

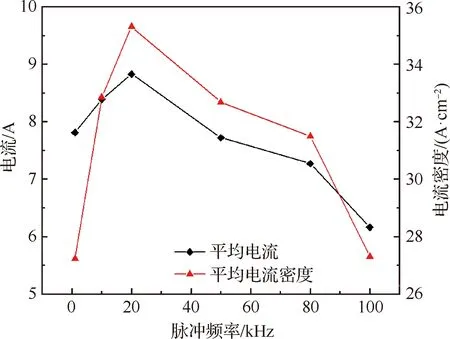

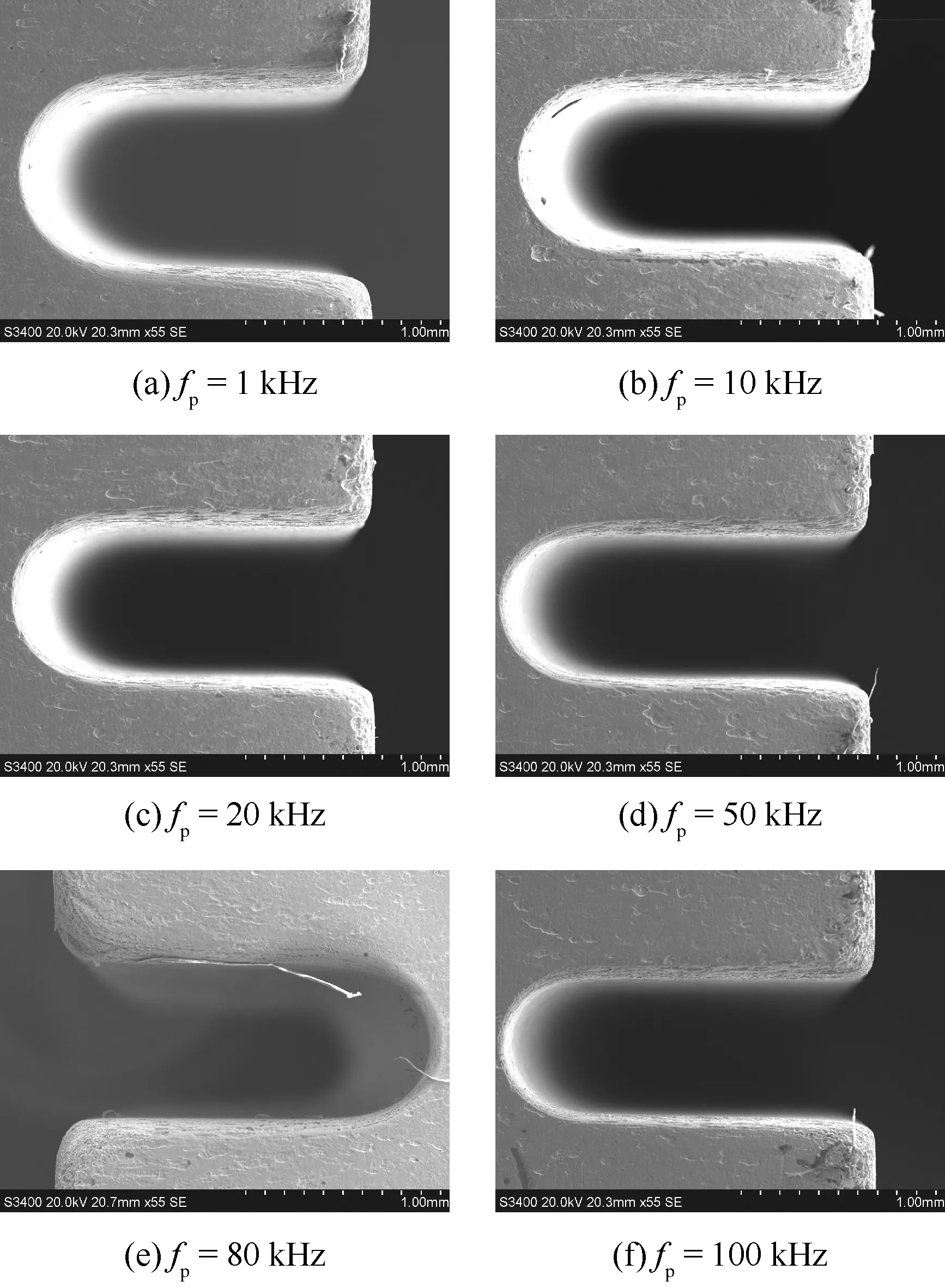

示波器采集电路回路中电流波形如图11所示(图中fp为脉冲频率),缝宽平均值及标准差如图12所示,加工回路电流平均值及平均电流密度如图13所示,加工切缝如图14所示。

图10 电压峰值随脉冲频率的变化Fig.10 Variations of voltage peak with pulse frequency

图11 不同脉冲频率加工电流波形Fig.11 Current waveforms with different pulse frequencies

从图12平均缝宽和标准差可以看出,脉冲频率增加,切缝宽度平均值和其标准差减小。脉冲频率增加,在占空比一定时,脉宽减小,一个脉冲周期内加工区域金属的有效蚀除量减小,因而切缝缝宽减小。同时脉冲频率增加,杂散腐蚀减小,加工精度提高,缝宽标准差减小。

从图13平均电流和平均电流密度可以看出,平均电流和平均电流密度随脉冲频率增加呈现先增加后减小的趋势。从图11可以看出,当脉冲频率在1~20 kHz时,加工电路中双电层充电完全,回路电流能达到稳态值,极间完全发生电化学反应,即加工电流完全用于工件材料的蚀除;当脉冲频率在 20~100 kHz 时,峰值电流一直在增加,双电层充电不完全,加工电流只有一部分用于电化学反应,另一部分用于双电层充电过程。所以平均电流和平均电流密度随脉冲频率增加而先增加后减小。

图12 平均缝宽及标准差随脉冲频率的变化Fig.12 Variations of average slit width and it’sstandard deviation with pulse frequency

图13 平均电流及平均电流密度随脉冲频率的变化Fig.13 Variations of average current and averagecurrent density with pulse frequency

图14 不同脉冲频率下的加工切缝Fig.14 Slit of machined with different pulse frequencies

3.3 不同脉冲频率下的最大加工速度

高频脉冲电流电解线切割加工20 mm厚工件时,加工电路充电不完全,电压未达到稳定值,切割缝宽减小,加工精度较高。然而,加工间隙内电解产物排出及热量传导较低频状态下更为困难,必然对加工效率造成影响。

本节使用直径为0.5 mm的不锈钢圆柱电极,电压幅值为18 V,占空比为30%,脉冲频率为1、10、20、50、80、100 kHz,电极转速为5 000 r/min,研究各脉冲频率下的最大进给速度。

各脉冲频率下的最大进给速度、缝宽平均值和标准差如图15所示。不同脉冲频率最大进给速度对应的平均电流及平均电流密度图16所示。加工切缝如图17所示。

图15 最大进给速度下平均缝宽、标准差及最大进给速度随脉冲频率的变化Fig.15 Variations of average slit width,standard deviation,and the maximum feedrate with pulse frequency at the maximum feedrate

图16 最大进给速度下平均电流及平均电流密度随脉冲频率的变化曲线Fig.16 Variations of average current and average current density with pulse frequency at the maximum feedrate

图17 不同脉冲频率最大进给速度下的切缝Fig.17 Slits of machined at the maximum feedrate withdifferent pulse frequencies

从图15各脉冲频率下的最大进给速度可以看出,脉冲频率大于20 kHz时,最大进给速度随脉冲频率增加而减小,脉冲频率小于20 kHz时,最大进给速度差别较小。电解加工稳定进行时,工件进给速度与阳极金属溶解速度保持一致,当工件进给速度大于阳极金属溶解速度时,工具电极与工件容易接触导致短路。在其他条件一定时,阳极金属溶解速度只与电流密度有关。

由图16平均电流密度可知,脉冲频率大于20 kHz时,切缝端部平均电流密度随脉冲频率增加而减小,切缝端部阳极金属溶解速度减小,从而导致最大进给速度减小;脉冲频率在20 kHz以下时,由于加工电路中双电层充电完全,电流主要用于加工区域进行电化学反应,加工间隙内电解产物急剧增加,此时,高速旋转的圆柱电极无法将加工间隙内全部电解产物有效排出,极易发生短路,导致工件进给速度无法进一步提高。

4 典型结构加工

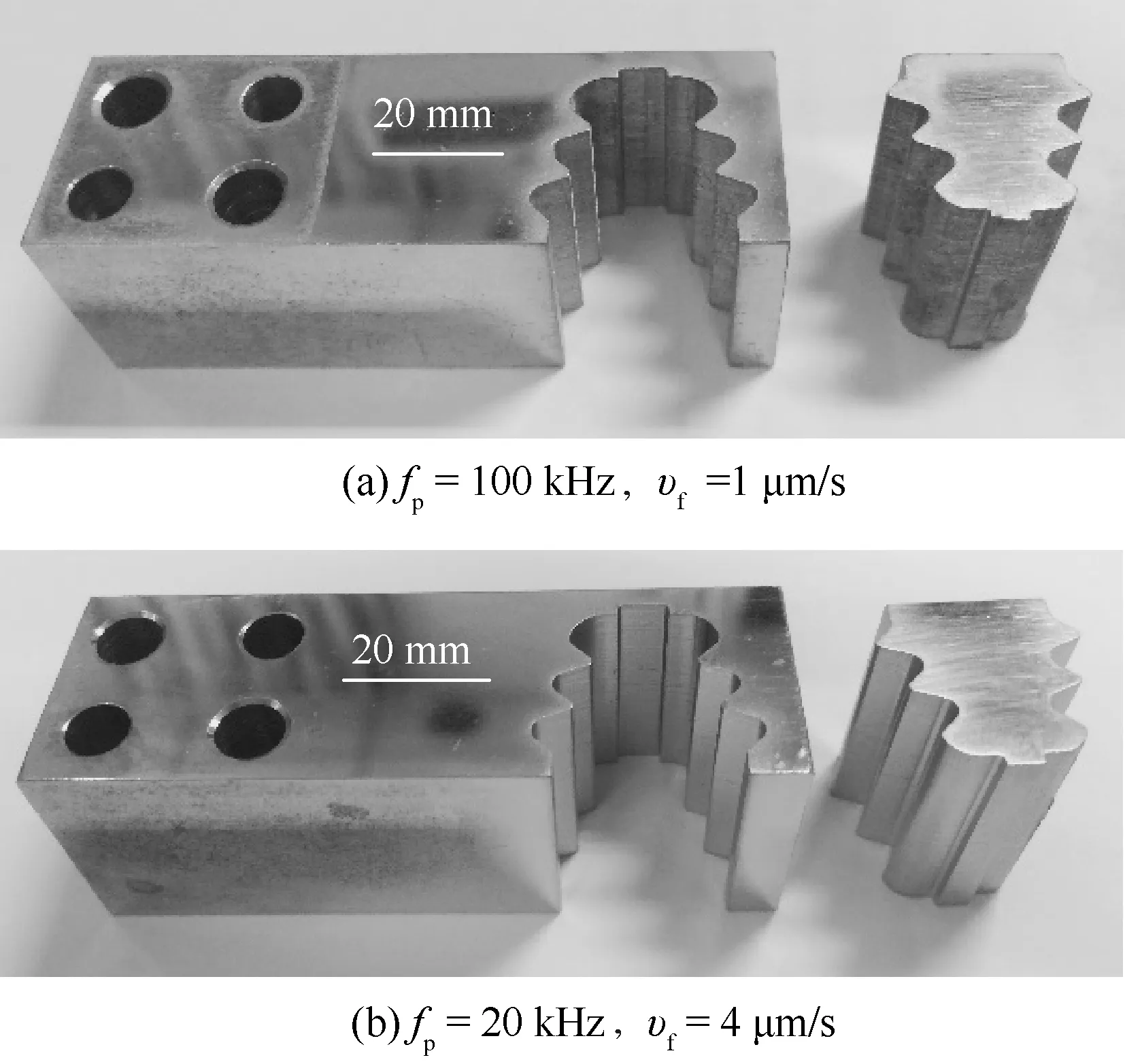

本试验使用直径为0.5 mm的不锈钢圆柱电极,电压幅值为18 V,占空比为30%,电极转速为5 000 r/min,加工20 mm厚的不锈钢枞树形榫槽试件,图18(a)为采用脉冲频率100 kHz、进给速度1 μm/s的加工结果,测得表面粗糙度为1.968 2 μm,平面度为0.037 mm;图18(b)为采用脉冲频率20 kHz、进给速度4 μm/s的加工结果,测得表面粗糙度约为0.449 4 μm,平面度为0.051 mm。使用20 kHz脉冲频率加工的榫头/榫槽结构表面质量明显更好,加工效率更高。

图18 加工的20 mm厚榫头/榫槽Fig.18 Machined fir-tree-like turbine-disk tenon/mortise

5 结 论

1)采用直径为0.5 mm的不锈钢圆柱电极,电压幅值为18 V、占空比为30%、脉冲频率为100 kHz、电极转速为5 000 r/min进行电解线切割加工,工件厚度在15 mm以下,在脉宽时间内,回路电流能够充电完全达到稳定状态;工件厚度大于15 mm时,加工电路充电不完全,回路电流在脉宽时间内持续增大。

2)随着脉冲频率增加,切缝宽度显著减小,非加工区/表面的杂散腐蚀现象明显减弱;当脉冲电源频率大于20 kHz时,最大进给速度随频率增加而减小,当脉冲电源频率低于20 kHz时,最大加工速度无明显差异。

3)采用直径为0.5 mm的不锈钢圆柱电极,电压幅值为18 V、占空比为30%、脉冲频率为20 kHz、电极转速为5 000 r/min、进给速度为4 μm/s 稳定加工出20 mm厚榫头/榫槽结构,表面粗糙度约为0.449 4 μm,表面质量、加工效率明显高于脉冲频率100 kHz、进给速度1 μm/s的加工效果。