厚板件压弯开裂问题研究

张扬敏

(陕西重型汽车有限公司,陕西 西安 710200)

前言

车架总成由纵梁和几根横梁总成联结组成,具有足够的强度和刚度以承受汽车的载重和从车轮传来的冲击载荷。横梁总成的主要作用是联接左右两根纵梁,构成一个完整的框架,以保证车架有足够的扭转刚度,连接板作为联接的载体,要求与横梁和纵梁的连接面贴附,圆角部光滑过渡无裂纹,避免出现应力集中现象。对连接板的质量要求包括孔距、孔边距、圆角、折弯角度等几项要求。连接板材料以厚板件为主,在折弯过程中容易产生裂纹现象,本文将从加工设备、工艺模式、工艺装备、原材料等角度的分析研究,采取针对性措施进行改善,减少和避免压弯裂纹现象的发生。

1 连接板的工艺现状及问题

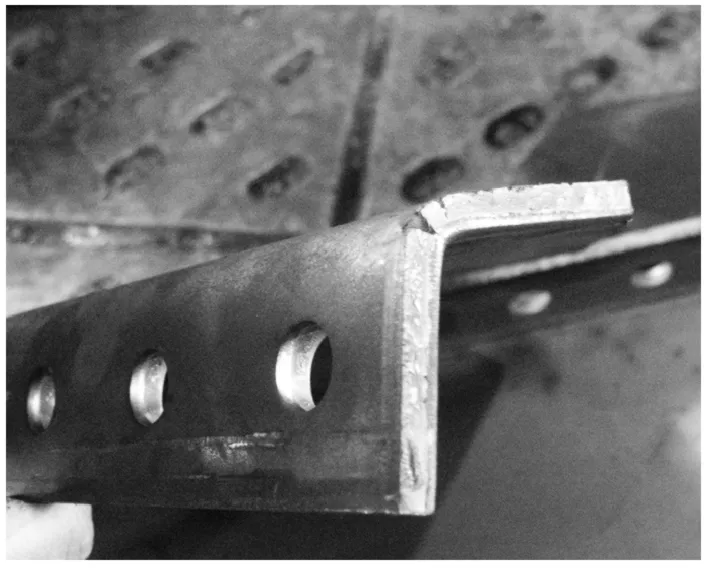

图1 为我公司设计使用的一款连接板,材料选用510L,料厚为8mm,在折弯过程中存在两端圆角处开裂现象。我单位的加工流程为:开卷下料-单件矩形坯料—切边冲孔—折弯,开卷下料和单件矩形坯料为配送中心使用卷料开平剪切方式加工并提供的。弯曲工序使用折弯机或压弯模具压弯成型,使用折弯机加工的弯曲称为折弯,使用压弯模具加工的弯曲称为压弯。两种加工方式差异不大,均为将制件放在V型槽上,在制件上方施加向下的压力使制件成形,区别是成形的速度有快慢差异,压弯快些,折弯慢一些。弯曲工序生产中,在压弯线两端头的外圆弧处出现大小不等、深浅不一的裂纹(俗称弯裂),严重时,深度可达料厚的2/3 以上,一般只出现在一端,另一端头完好,开裂情况见图2。由于切边冲孔工序使用冲压模具冲裁,切边冲孔工序只加工孔位和斜线外形,与压弯棱线不相关,故后续原因分析与切边冲孔工序无关。

图2 开裂情况图示

2 原因分析及验证

2.1 原材料性能

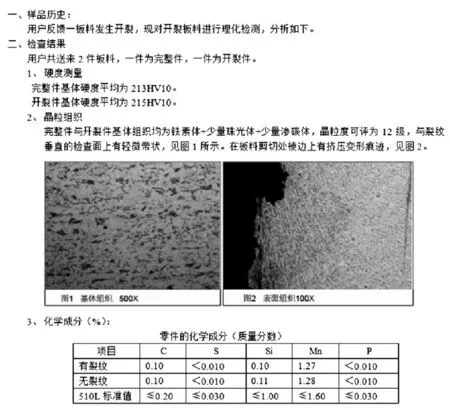

图3 理化性能分析结果

在出现批量性弯裂后,临时组织了其它厂家坯料保障生产,更换后的坯料未出现开裂现象。其它生产条件均未改变,但出现了不同的结果,我们认为厂家的材料有问题,故从开裂制件上取样,与未开裂制件的取样一起进行理化性能分析,结果显示基体硬度无差异,金相组织正常,开裂件和完好件的材料成分均处于合理的标准要求范围内。结果见图3,分析认为:开裂件的性能参数可能正好处于现有加工条件的开裂临界区间,我们没有找到相应的影响因素而已。查510L材质的出厂检测标准中只有这些性能指标,故材料要求暂时无法改变。

2.2 压弯圆角影响

实际生产中,压弯产品板料厚度基本均为6-8mm,为保证适用和通用性,折弯使用的是圆角为R8 的模具。按照国家标准JB/T 5109-2001《金属板料压弯工艺设计规范》,8毫米厚的510L 板料最小压弯半径应不小于10.4 毫米。选择半径为R10 的折弯模具试压,弯裂现象有较大改观,开裂纹变小,但孔边变形较大,制件孔径呈长圆形。

调整折弯参数,在保证制件弯曲角度符合产品公差要求的情况下,调整模具闭合高度,增加和减小上模进入下模的深度,发现对制件的开裂无明显影响。

2.3 供货厂家变更

在我公司原材料合格供方中选取不同厂家的坯料进行多批次加工验证,每个厂家都有弯裂的现象出现。对同一钢厂不同生产批次材料进行对比验证,弯裂现象还是存在。

2.4 毛刺大小影响(通过剪切间隙调整)

查《冲压工艺学》[1]得知,8mm 料厚的正常合理生产间隙为0.09-0.11 倍料厚(即0.72-0.88mm),分别按0.6、0.8、1mm 三种状态进行剪切间隙调整,对制件的压弯开裂状态进行记录,发现0.8mm 间隙时,制件的毛刺最小,外观状态最佳,0.6mm 时,毛刺较小,裂口尺寸变大,1mm 间隙时,剪切断面质量变差,毛刺较大,压弯后开裂缝变大。

2.5 毛刺方向影响

对存在问题件进行观察,压弯件左右两端一端有开裂,另一端完好,开裂的一端均为剪切毛刺面朝外的一端。对同一坯料的同一剪切边,分别进行正反压制(即毛刺面一次朝外,一次朝内),同样是毛刺面朝外的圆角处有开裂,毛刺面朝内的那次圆角处过渡光滑,无开裂。

2.6 纤维方向影响

板材轧制时形成了材料的纤维方向,分为平行和垂直两种不同状态,两方向材料的延伸性能存在差异。选取两种不同的纤维方向,分别下料8 件进行对比试验,结果显示,其它条件相同的情况下,垂直于轧制方向压弯的开裂状态与平行于轧制方向压弯区别不大,无明显差异。

2.7 材料硬度影响

剪切加工断面处存在各向应力,会出现冷作硬化现象,开裂可能是冷作硬化原因导致。为此,使用氧乙炔焰对剪切后坯料的压弯棱线端头部位加热,局部烧红后自然冷却至室温状态,对该坯料进行弯曲,剪切毛刺面继续朝外,完成后制件外圆角过渡光滑,未出现开裂现象。

3 改善措施

3.1 工艺流程改变

坯料在开卷线开卷、分条到成为矩形单件料的过程中,4个外形边中有两个相对边的毛刺面处于同一方向,另两相对边为异向。根据这一特点,工艺安排将毛刺面一致的外形边用于压弯,加工其它工序时,区别制件的加工方向,保证在压弯时,毛刺面一致的边统一压在圆角内部,按此要求执行后,再未发现有开裂的现象出现。

3.2 对压弯棱线倒角

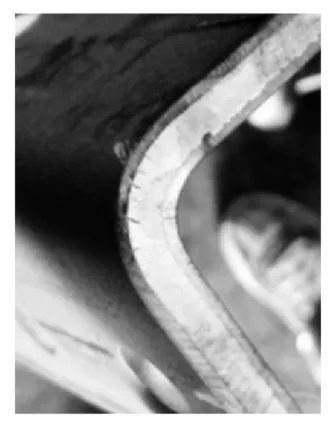

在出现弯裂现象后,对开裂端头部位毛刺面进行打磨倒角,分别按2*45°、3*45°、4*45°三种大小状态加工各50件后压弯,模具圆角使用R10,查看弯裂发生现象。倒角为2*45°的连接板部分件存在微小裂纹,倒角大于等于3*45°的均未发现有开裂现象。压弯对比结果见图4、图5。

图4 微小裂纹

图5 无裂纹

3.3 加工模式改变

剪板机为直线刃口,无法实现曲线外形的加工。为了适应部分曲线外形产品的加工需要,使用等离子切割或激光切割方式加工外形,该部分产品在压弯后未出现开裂现象。对前面出现开裂的板料采用两种方式分别切割加工坯料8 件,压弯后所有圆角均未出现开裂现象。

4 结束语

经过以上分析及试验验证,原因基本归结为剪切加工产生应力和冷作硬化现象造成压弯开裂,加之压弯圆角与材料料厚比值较小,部分材料性能处于开裂与不开裂的临界范围附近,造成的弯裂现象,在现有工艺模式条件下,优先考虑增大压弯圆角进行改善,在尺寸受限无法增大情况下,可考虑将两端压弯毛刺加工成一致状态并通过工艺安排将毛刺面压弯在成型圆角内侧,避免压弯开裂现象发生;这属于提前策划,事前预防,效果表现明显。

对于圆角无法加大,两端头毛刺面无法同一方向,压弯存在开裂的,可考虑将开裂一侧压弯线处加热,释放剪切应力,或者对压弯线处毛刺面倒角3*45°以上,通过增加工艺流程,保证产品质量;这算是一种补救措施,属于事后预防,会造成一定的损失和浪费。

还有一种解决办法,就是改变加工方式,采取等离子或激光切割手段代替剪板机对产品外形的加工。这种模式也属于事前预防,只是加工效率不如剪板机高,加工成本高于剪板机剪切模式,更适合小批量生产模式的产品加工。