油箱水锤效应试验方法研究

郭军 张宇 舒挽

摘要:通过动力学有限元工具构建经验公式对水锤效应进行撞击穿透数值模拟分析研究,得到比较有效的水锤效应模拟分析方法;对比研究文献资料的分析方法,得到合理有效的建模方法,通过分析摸清水锤效应的原理及其破坏机理。利用二级气炮发射子弹撞击充液的箱体进行试验,根据试验结果进一步验证水锤效应的原理;在此过程中,研究了试验控制方法,得到了该试验方法的控制流程;通过对速度、应变及压力的动态测试方法研究,得到了试验测试方法,最终建立油箱水锤效应试验方法。

关键词:二级气炮;水锤效应;数值模拟;试验方法;有限元

中图分类号:V312 文献标识码:A D〇I:10.19452/j.issn1007-5453.2019.03.0011

目前,对飞机的生存力而言,燃油箱结构的安全性是极其重要的内容之一,而燃油箱发生破损主要缘于两种现象:一是水锤效应;二是燃爆效应。当充液箱体受到高速射弹冲击时,其壁板将被穿透,高速射弹的一部分动能将迅速传递到箱体内的液体中,使得液体产生剧烈振荡,伴随有空腔、高压等现象,导致燃油箱产生裂缝甚至严重破损,造成燃油泄漏等危险情况,可能使飞机失去其重要组成结构,这种现象便被称作水锤效应。对未来先进飞机要求的轻质量设计而言,整体燃油箱结构将扮演重要角色,而水锤效应在整体燃油箱结构中表现的更加明显。

近年来,关于飞机燃油箱结构破损造成的事故引起了广泛关注,美国联邦航空局(FAA)在1990年就开展了飞行器灾难性事故防护研究,其中燃油箱结构的冲击防护研究就是重点之一;在“沙漠风暴”行动中,坠毁的飞机中75%是由于燃油箱结构出现冲击破损而坠毁,其中最多的事故原因是发生了水锤效应;2000年,法国一架“协和”号飞机坠毁,其原因也是发生了水锤效应。因此,高速射弹典型冲击下典型燃油箱结构水锤效应研究是飞机易损性设计中不可忽略的问题之一,对提高飞机的生存力有着重要意义。

1射弹格栅油箱研究

本文通过格栅油箱弹道毁伤有限元分析建模,并通过参考文献进行验证,完成了弹体入水速度衰减规律及冲击过程中产生的空穴特性的理论分析工作。

1.1弹体速度衰减变化

空化现象是指液体内局部压力低于液体在该温度下的饱和蒸汽压力时,液体内部或固液交界面上生成空泡的现象。通过大量文献中的资,可以看到高速弹體入水时往往会产生空化现象。为了表征空化的程度,空化数σ成为描述空泡流动的重要无量纲参数:

式中:p=p+pgh为参考点处压力,p为自由液面压力,ρgh为水深产生的压力;ρ为液体密度;p(T)为温度为T时液体的饱和蒸汽压力;υ为液体来流速度(即弹体水中运动速度)。

由于本文试验中弹体水深有限,所以水深产生的压力远远小于自由界面大气压力,因此本文忽略水深对空化数的影响,简化式(1)得到:

式中:υ为弹体入水速度;σ=0.006〜0.018为初始空化数。

当弹丸高速入水后,整个弹丸都包裹于生成的空泡中,导致弹丸受到的主要阻力则是来自于弹体所承受的压差阻力,而摩擦阻力很小。根据假设不考虑重力的影响,根据牛顿第二定律:

式中:m为弹体质量,A为弹丸在垂直于运动方向的投影面积,C=C(1+σ)为阻力系数和空化数的关系。

在本文中,充液箱体宽度为700mm,通过仿真研究发现,当弹体初速度为900m/s时,剩余速度大约为500m/s,取σ=0.012,则C=0.405〜0.416。

假设C为定值,将式(3)进行积分,可以得到弹丸速度随时间的变化方程:

式中:R为弹丸半径。

对式(4)进行积分,可以得到弹丸位移随时间变化方程:

1.2空穴特性分析

空穴的扩展是研究弹体水下运动的重点内容。在本文的分析中,认为弹体在水中损失的动能全部转化为空穴周围流体的动能以及空穴内的势能。

针对球形端头弹体高速垂直入水,M.Lee等利用分布点源理论得到空穴周围的流体动能E:

式中:R为空泡半径;N=ln(R/R)为无量纲经验系数,表示弹丸入水冲击的扰动范围;R为扰动最大半径。空穴内势能dE:

式中:为空穴内外压差;S为空泡面积。

弹体动能dE:

根据能量守恒定理,有dE+dE=dE,即:

假设C为定值,考虑近似关系式,求解式(11)得到:

式中:x为t时刻弹体的位移;x为t时刻弹体的位移。

1.3仿真分析

建立有限元模型,如图1所示,箱体由750mm×150mm×2.5mm的6063-T5铝合金平板和30mm厚的有机玻璃组成,采用4340钢材弹体,直径12.5mm,质量8g,冲击速度为600m/s。图1是本文建立的有限元模型,建立1/2模型。

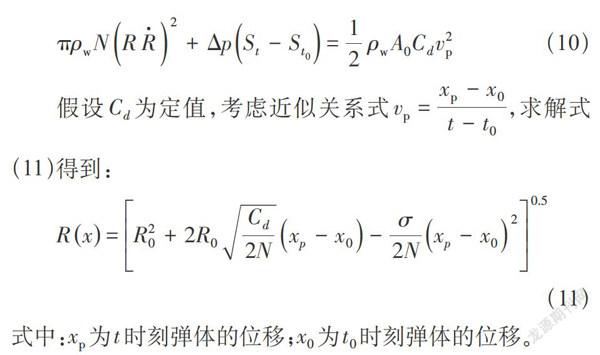

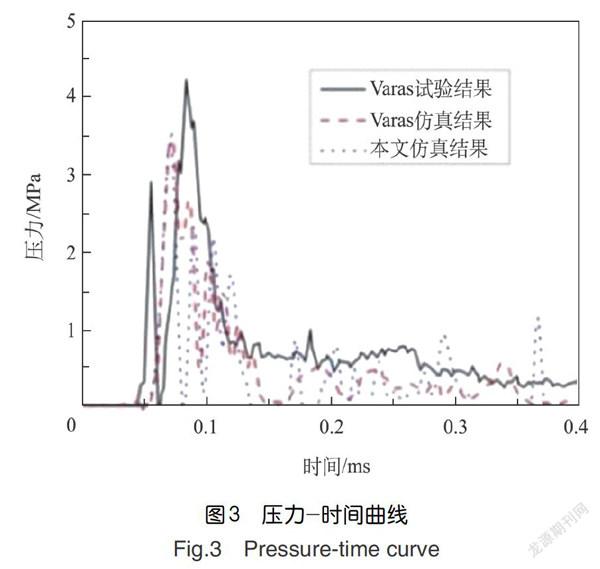

图2列出弹丸600m/s冲击速度下,本文仿真、Varas等试验和采用SPH方法仿真得到的弹丸速度变化曲线。可以看出,本文模型得到的结果与Varas等的试验和仿真结果吻合很好。图3是在冲击过程中的压力变化。可看出压力变化吻合较好。

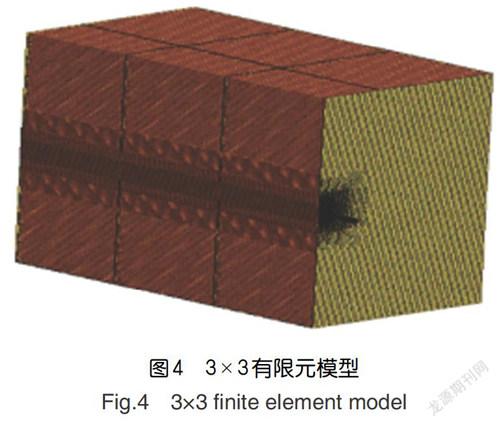

基于弹丸速度和压力变化的对比验证,证明本文建立的有限元模型方法的准确性。基于上述模型,建立3×3射弹冲击格栅油箱有限元模型,如图4所示。

如图2、图3所示,在射弹穿透燃油箱前后壁板时,射弹速度发生锐减;燃油箱充液比例对射弹速度衰减规律基本没有影响,但液体的存在明显减小了射弹的残余速度。这是由于射弹在液体中运动时,射弹受燃油箱壁板和液体阻力影响,速度衰减,并将动能传递给燃油箱壁板和液体。

图5显示,射弹进入水中后产生了空腔,射弹在液体飞过后,其产生的空腔逐渐扩大,射弹穿透液体后隔一段时间,空腔消失。有限元计算仿真分析结果,清晰揭示水锤效应的全过程,包括冲击-牵引-空腔-崩塌等典型现象。

2水锤效应试验方法研究

本次充液箱体试验的试验方法思路主要是由高速气炮将弹头加速到目标速度后,撞击并且穿透前面板,进入充液箱体,研究弹头在液体中运动特性及其对周围结构的影响。

2.1试验设备的选取

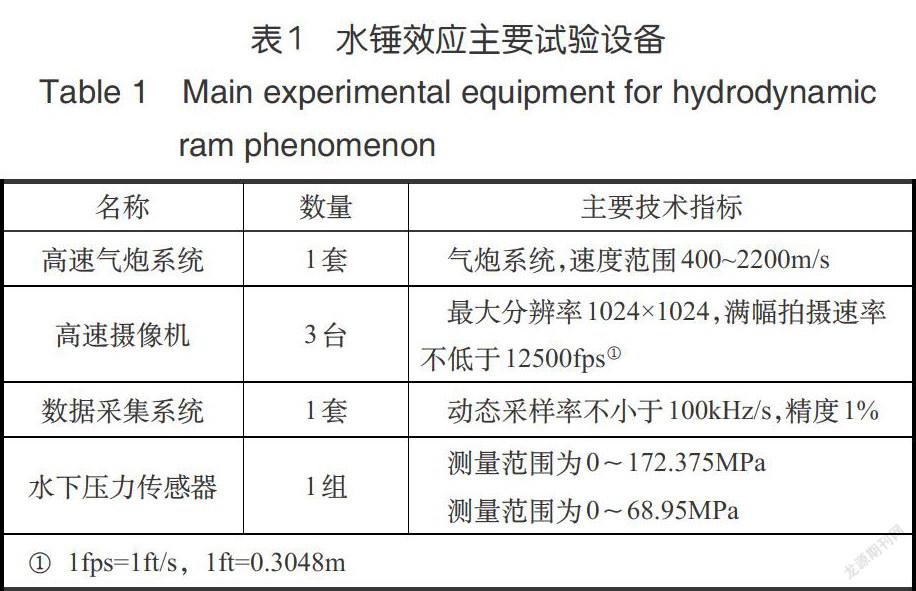

根据参考文献、参考文献、参考文献以及结合仿真结果分析,得出体现水锤效应的关键参数,得到试验测试具体对象,如压力,高速射弹速度等。

对上述参数的测试,需用高速摄像系统观测弹头在穿透前面板、进入液体中的运动速度、轨迹和状态等;使用应变片测试系统记录整个过程中前后面板应变;用压力传感器记录充液箱体中液体内部的压力变化历程;高速摄像系统和其他测量系统的数据采集系统由设置在炮口出口位置的触发器产生的触发信号触发。所需主要试验设备见表1。

2.2试验实施

2.2.1试验目的

研究弹体穿过充液箱体时,箱体内液体压力变化、箱体前后壁上面板上应变变化情况及运动轨迹,得到箱壁击穿过程中动态压力、应变的时间历程曲线。

2.2.2试验件结构及其支持

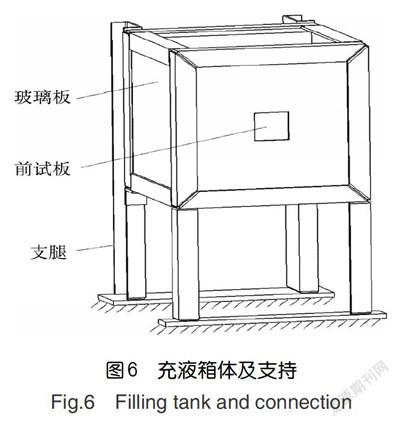

充液箱体外廓尺寸为700mm×700mm×700mm,框架选用厚度为10mm、宽80mm的20号钢角材,前、后面板均为20号钢板,厚度分别为13mm、38mm。左侧面(沿入射方向看)和底面均采用32mm厚的聚碳酸酯玻璃板,右侧面(沿入射方向看)为厚度20mm的20号钢板。箱体上部开敞。箱体下部有立柱和底板。箱体内部应采取密封措施以防止漏水。在箱体内部安装压力传感器。在前面板中心上开125mm×125mm的方孔,方孔处安装面板,面板尺寸175mm×175mm,在后面板中心上275mm×275mm的方孔,方孔处安装面板,面板尺寸320mm×320mm,面板为复合材料,材料为CCF300/BA9916-II单向带,厚度6mm,如图6所示。

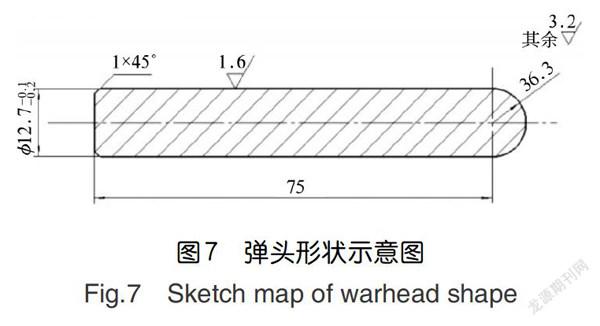

弹头形状如图7所示。弹头直径12.7mm,弹头圆柱段长度75mm,弹头前端为半球头,表面粗糙度3.2,σ=1080±100MPa,单件质量77g,材料为30CrMnSiA。

2.2.3试验测量

测量项目主要有:

(1)弹头撞击前面板前运动速度采用高速摄像拍摄弹头的飞行轨迹,通过图像处理软件分析计算弹头的撞击速度。使用高速摄像机FASTCAM SA1.X,拍摄速度不低于50000fps且分辨率不低于512×128。

(2)试验件典型位置应变时间历程对于应变测量点,每个应变片采用1/4桥接法,通过动态应变仪输出到数据采集系统,采用统一的触发方式同步采集,数据采集频率不低于100kHz。

(3)充液箱体内部典型位置压强时间历程通过事先布置在箱体内部的动态压力传感器输出到数据采集系统,采用统一的外部触发方式同步采集,数据采集频率不应低于100kHz。

(4)弹头在箱体中运动的视频图像数据通过布置在充液箱体下方和侧面的高速摄像机FASTCAM SA1.1,采集和记录弹头在充液箱体中运动历程的视频图像数据,拍摄速度不低于20000fps,且视频图像像素不小于512×256。

2.2.4测量数据处理

对试验采集到的数据应进行处理分析,判定是否存在非正常信号(如漂移、突降、高频噪声与超载值等)。各个点液体压力时间曲线与高速影像进行对比,分析液体内部形体的变化情况,重点研究沿射击路径上的液体空腔形成与坍塌的特点,并給出试验结论。

2.2.5试验准备

试验准备包括试验安装、测试系统安装和高速摄像系统安装三方面内容。

2.2.6试验安装

充液箱体试验件通过支架固定在靶室内承力地轨上。充液箱体支架应安装牢固,需能够保证在高速弹头的冲击中不产生明显位移和变形。安装时要确保充液箱体的位置安装正确,试验件的着弹点中心对准高速气炮二级炮管中心,保证使弹头入射轨迹与试件撞击位置平面垂直。

2.2.7测试系统安装

测试系统安装主要包括应变片的粘贴、压力传感器的安装、动态数据采集系统的安装和调试。应变片应粘贴牢固,以免试验过程中接触不好引起应变片失效,且处于充液箱体内部的应变片和传感器在安装时应做好防水措施。

2.3试验步骤

本次试验分为高速炮速度调试、试验件安装和各系统调试、试验前试验件状态检测、试验安装检查、正式试验5个阶段。

2.3.1高速炮速度调试

采用试验任务书中规定的弹头,撞击模拟靶进行系统调试/预试,以得到规定速度所需的高速气炮系统的设置参数。

2.3.2试验件安装和各系统调试

试验件的安装和和各系统的调试主要分为以下几个方面内容:(1)安装夹具及试验件;(2)试验件注水;(3)测试系统安装、调试;(4)安装防护装置;(5)设置高速摄像系统和照明系统并进行调试。

2.3.3试验前试验件状态检测

试验开始前进行一次全面检测,以目测方式检测试验件是否存在漏水、明显缺陷或损伤,填写试验记录表,并且进行试验前状态拍照。

2.3.4试验安装检查

试验前,试验提出方对试验件安装状态及试验设备进行检查;由检验员、质量部门对试验件安装状态及试验设备进行检查;经检验员、试验提出方批准后方可进行试验。

正式试验阶段,对撞击前后的试验件结构变形、破损情况进行仔细的目视检查并照相加以记录。试验步骤:(1)对试验件撞击前状态进行拍照;(2)弹头称重,并记录弹头质量;(3)按照高速气炮操作规程,进行弹头的装填,膜片的安装;(4)气炮操作员激发高速气炮,完成弹头的发射;(5)检查试件结构的变形、破损情况,填写试验现场记录表,对试验后试验件状态进行拍照,填写试验现场记事。

2.3.5试验后试验件检测

在试验后要对试验件进行一次全面检测,检测手段包括目视,主要检测试验后试验件结构连接区域和弹头通过区域结构是否产生开裂、分层、钉孔挤压塑性变形以及螺栓拉脱或断裂现象。对不同的部位应使用不同的检测方法及检测手段,并对检测到的损伤类型、部位、程度进行分析记录。

2.4试验结果分析

2.4.1试验现象

对此次试验的试验数据、现场照片及高速摄像视频资料进行了分析和对比。试验及进行数据处理过程中对于该试验的特性现象有如下发现:

(1)水箱水锤试验中水箱内部试验中能够从两个方位的高速摄像机视频得到较为完整、清晰的弹头穿过水箱的过程,以及随之而来的气体空腔的完整变化历程。

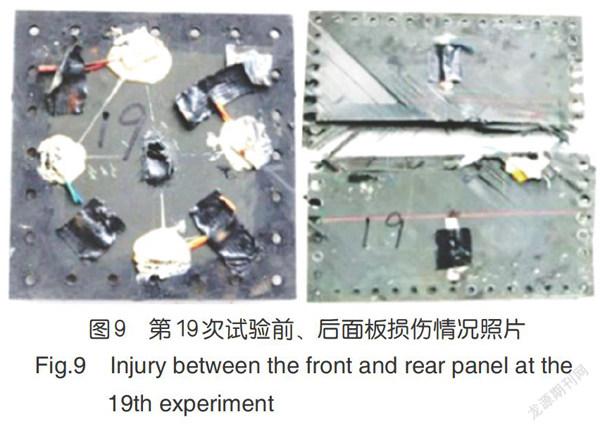

(2)试验后水箱前后面板破坏情况试验后水箱前面板均为穿透损伤,其表现上为前面板上有洞穿的小孔,后面板有穿透的痕迹同时还有撕裂或断裂现象,以第2次和第19次试验为例,破坏情况照片如图8和图9所示。

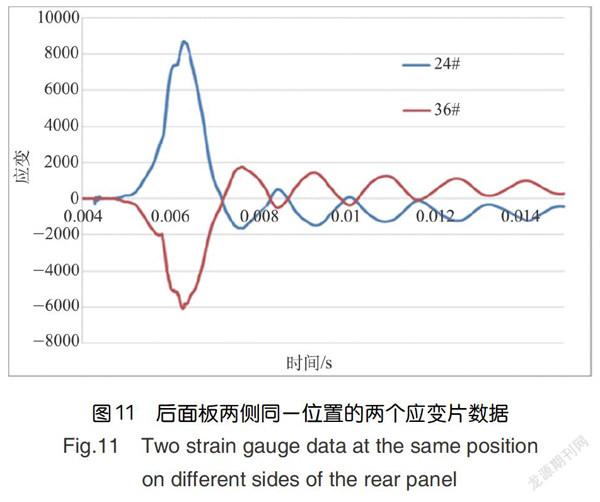

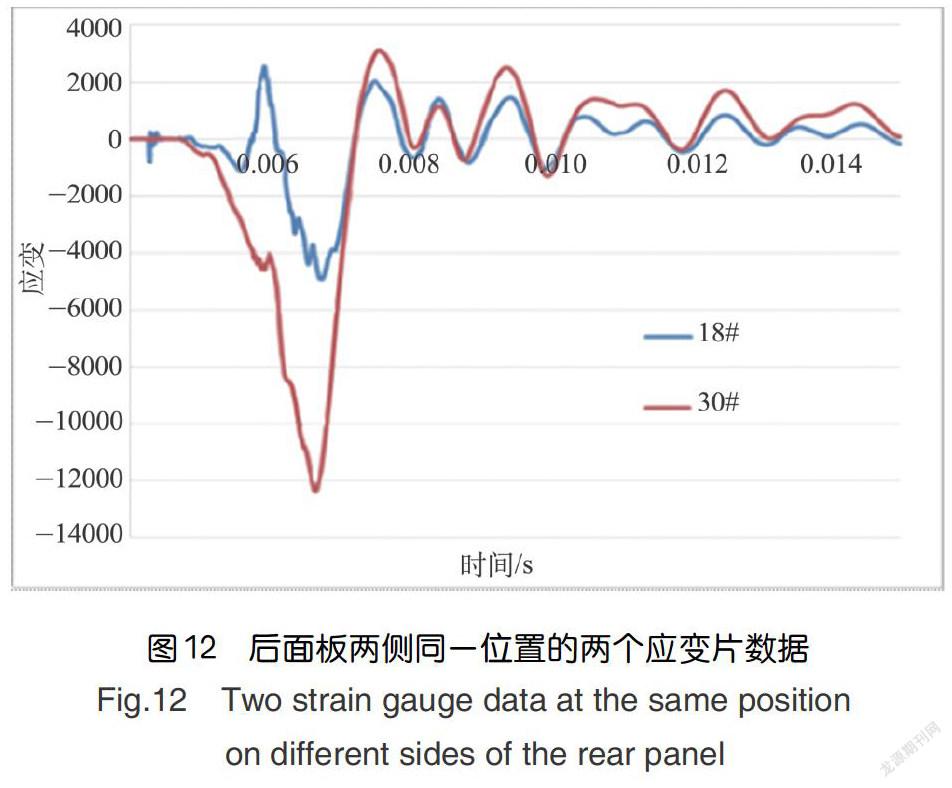

(3)水箱水锤试验应变数据现象描述前面板上应变波动数值小于后面板上的应变数据,以第一次试验为例,前面板上应变片数据峰值绝对值基本都在5000以下波动,但是后面板上的部分应变片数据峰值绝对值的都超过了10000。

前面板上的应变片只有一个较大波峰,且在较大应变水平下(大于2000)持续时间较短,而后面板上的应变片的应变数据经常都会出现两个或更多峰值,且在较大应变水平下,持续时间是前面板上持续时间的数倍。

对比前面板上应变片数据粘贴在面板两面同一位置的两个应变片数据发现,两个应变数据波形基本对称一致,数值绝对值大小也相近,如图10所示。

对比后面板上应变片数据粘贴在面板两面同一位置的两个应变片数据,会发现情况复杂很多,除了和前面板上相同的曲线形式,两个应变数据波形基本对称一致,数值绝对值大小也相近,如图11所示,还有另外一种形式,即波形相位基本一致,但应变数值相差较大,如图12所示。

通过对比发现,弹丸冲击速度对前面板上应变片应变数据的峰值影响不明显,峰值绝对值基本都在5000以下。弹丸冲击速度对后面板上应变片应变数据的峰值影响较为明显,在弹丸速度提高时,后面板上的应变峰值绝对值也会提高,并且损坏的应变片数量也提升很多,另外,在较高应变水平大于2000,持续时间也有延长。

(4)水箱水锤试验水压力数据现象描述从采集得到的压力数据值可明显得出,在水箱水锤试验中,液体内部靠近空腔(含空腔)的动态压力值(约12MPa)远大于液体靠近水箱壁的动态压力值(小于0.2MPa)。

2.4.2结果分析

对于水箱水锤试验前面板来讲,主要承受高速弹头的冲击破换,弹头携带的动能远大于前面板能够承受的破坏能量,因此,水箱前面板被穿透小孔。对于水箱后面板来讲,它除了要承受高速弹头的冲击破坏,还需要承受弹头在水箱内部飞行过程中弹头受到水箱中液体的阻尼而传递给液体的一部分动能,这部分液体动能以液体压力的表现形式压迫后面板对后面板产生一次更为严重的二次损伤,这种损伤是随着弹头的速度的提高而加剧,表现上从范围撕裂乃至直接被破坏断裂。

前面板的应变主要是由弹头穿透前面板结构时产生,而后面板的应变由弹头穿透前面板结构和产生的空腔压力冲击后面板结构形成。由于后面板承受的更大的冲击力,因此,后面板上应变峰值较前面板会更大一些。另外,后面板上粘贴在面板两面上同一位置的应变片数据峰值大小差异巨大,是因为后面板在试验过程中碳纤维復材板已经分层而导致。

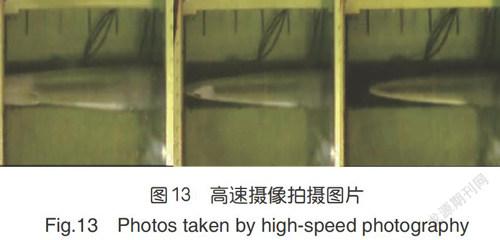

通过高速摄像拍摄图像,如图13所示,试验后的数据分析可得到水锤效应产生的机理:

(1)高速弹头撞击并穿透前壁板,在前壁板上留下小孔后进入水箱。

(2)弹头在水箱中运动,在高速运动的弹头周围及尾部周围形成了逐渐扩大的气体空腔,此阶段气体空腔呈现出喇叭口状。

(3)弹头撞击并穿透后壁板,气体空腔进一步扩大,水箱中的水面开始急剧激荡,此阶段气体空腔逐渐向纺锤型发展。

(4)气体空腔继续扩大,直到气体空腔受水箱壁板限制并反射,气体空腔形状急剧不规则变化,水箱中水剧烈翻腾,持续一段时间后逐渐平息。

3结论

本文通过仿真分析揭示了水锤效应的机理,研究得到了高速射弹的水锤效应试验方法,并通过试验验证了分析结果(图5和图13对比),进一步明确了水锤效应的机理。

目前,国内主要研究了速度在300m/s以内的子弹入水冲击试验,本文的研究目标子弹速度最高值达1100m/s。扩充了研究范围,揭示了高速子弹入水后的物理现象及机理,对未来先进飞机燃油箱抗冲击防护提供试验验证方法。

参考文献

[1]刘国繁,陈照峰,王永健,等.飞机油箱水锤效应研究方法及进展[J].航空工程进展,2014,5(1):1-6.

Liu Guo fan 5 Chen Zhaofeng,Wang Yongjian,et al.Research methods and progress of hydrodynamic Ram effect of aircraft fuel tank[J].Advances in Aeronautical Science Engineering,2014,5(1):1-6.(in Chinese)

[2]Varas D,Zaera R,Lopez-Puente J.Numerical modelling of partially filled aircraft fuel tanks submitted to Hydrodynamic Ram[J].Aerospace Science and Technology,2012,16:19-28.

[3]Peter J D,Norman T.Liquid spurt caused by Hydrodynamic Ram[J].International Journal of Impact Engineering,2015,75:65-74.

[4]Thomas F,Jean-Marc L,Eric D,et al.Analysis of bubbles dynamics created by hydrodynamic Ram in confined geometries using the Rayleigh-Plesset equation[J].International Journal of Impact Engineering,2014,73:66-74.

[5]Nicolas L,Aure B D,Laurent A,et al.Experimental study of hydraulic ram effects on a liquid storage tank:Analysis of overpressure and cavitation induced by a high-speed projectile[J].Journal of Hazardous Materials 1,2010,178:635-643.

[6]Deletombe E,Fabis J,Dupas J,et al.Experimental analysis of 7.62mm hydrodynamic ram in containers[J].Journal of Fluids and Structures,2013,37:1-21.

[7]Zhang Yanjun,Sun Youchao,Wang Fengchan,et al.Method of aircraft fuel tank system ignition source fail safe feature analysis[C]//The 2nd International Symposium on Aircraft Airworthiness,2011.

[8]Song Biao,Wang Xu,Zhang Huan.The aircraft composite integral fuel tank fire safety performance analysis and shrinkage ratio simulation calculation[J].Procedia Engineering,2013,52:320-324.

[9]李亞智,陈钢.充液箱体受弹丸撞击下动态响应的数值模拟[J].机械强度,2007,29(1):143-147.

Li Yazhi,Chen Gang.Numerical simulation of liquid-filled tank response to projectile impact[J].Journal of Mechanical Strength,2007,29(1):143-147.(in Chinese)

[10]邱海强,袁绪龙,王亚东,等.回转体高速垂直入水冲击载荷和空泡形态仿真[J].鱼雷技术,2013,21(3):161-164.

Qiu Haiqiang,Yuan Xulong,Wang Yadong,et al.Simulation on impact load and cavity shape in high speed vertical water entry for an axisymmetric body[J].Torpedo Technology,2013,21(3):161-164.(in Chinese)