一种两级导叶可调的模拟方法

周超 张浩

摘要:现代发动机压气机压比设计状态较高,压气机特性线较陡,在节流状态发动机很快达到喘振,而压气机导叶调节作为一种行之有效的方法,越来越广泛地参与到发动机调节控制中。同时特性图的插值是发动机部件级模型关键一环。本文提出了一种压气机两级导叶可调的四元插值方法,能够对压机导叶进行无极可调模拟仿真。结果表明,该方法的正确性和通用性,经过发动机整机计算表明导叶调节可以提高发动机的稳定性,该方法对静子导叶调节规律的制定和优化具有指导性的意义。

关键词:两级导叶可调;压气机;插值方法;部件模型

中图分类号:V231.3 文献标识码:A DOI:10.19452/j.issn1007-5453.2019.03.004

轴流压气机是现代航空发动机的核心部件,不仅对发动机性能有着很大的影响,更是决定着发动机的工作稳定性。对于军用发动机,有慢车、额定、中间以及最大状态,对于民用发动机,有慢车、爬升、连续和起飞状态,因此发动机不仅需要保证设计点的性能和可靠性,而且还需要兼顾非设计点性能,尤其是低转速状态。现代航空发动机均采用高负荷压气机,特性线比较陡,在较低转速下发动机容易喘振,现代航空发动机都采用进口导叶调节方法来改善压气机工作状态。

为了改善压气机的性能及工作范围,现代航空发动机高压压气机采用了多级可调静子叶片,在制定静子叶片调节规律、确定静子叶片各级安装角度时,如果采用试验方法,成本较高,周期较长,而且如果导叶角度调节量过大,试验过程可能会对叶片产生不可恢复的损伤;此外,特性的插值算法是建立部件级发动机模型的关键环节。因此,开展静子导叶调节角度的模拟仿真十分必要。目前,国外对导叶可调发动机的整机建模相当成熟,并开发出了相应的商业软件投入到市场中,如ITAPS,GasTurb等,但是国内由于起步晚,研究多局限在单级或者多级联动的模拟仿真,对于多级导叶的调节规律制定多是采用试验手段。本文开发出了两级导叶可调计算方法,应用于发动机的整机计算模型中,对静子导叶调节规律的制定和优化具有指导性的意义。

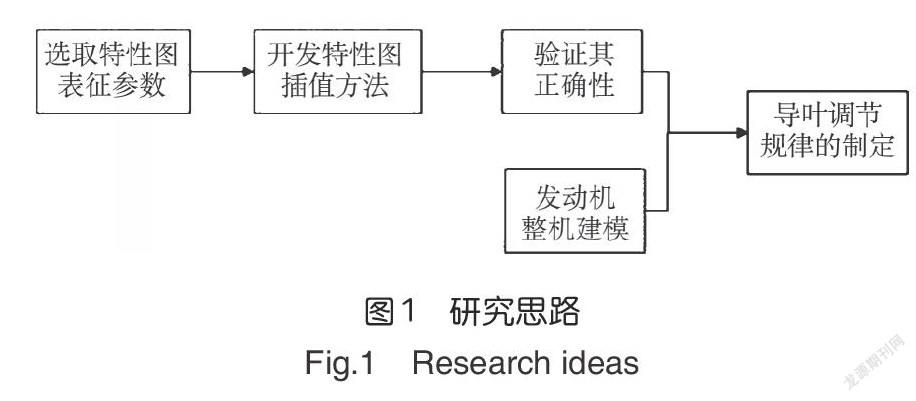

1研究思路

本文针对两级独立的静子導叶调节进行了仿真模拟,本文的研究思路如图1所示,首先选取压气机两级静子可调特性图表征参数,使其具有一定的可读性和可计算性;然后针对这些特性图开发出相应的插值计算方法,该方法属于内部插值,保证模拟的准确度,并验证了该插值方法的准确性;最后,建立航空发动机整机模型,将该方法应用到整机模型中,使用不同的导叶角度组合,对整机进行模拟计算,选取出每个转速下发动机工作稳定性和性能最优的角度,完成了相应调节规律的制定。由于最后对每个转速下静叶角度的选取属于重复性工作,本文未做介绍。

DOI:10.19452/j.issn1007-5453.2019.03.004

2导叶调节方法

压气机导叶调节方式有两种方式。

第一种为双位控制,可调导叶处在两种开度位置上,即在高转速下导叶完全打开,以保证发动机的性能,在低转速下,导叶角度处在小角度位置,以防止发动机出现失速和喘振等不稳定工作状态,因此该方法不能顾及中间转速工作状态。

第二种为导叶连续可调,即从低转速到高转速,导叶角度由小至完全打开连续变化,保证压气机慢车转速以上处于稳定可靠的工作状态。一般情况慢车以下,导叶角度处在最小角度保持不变。

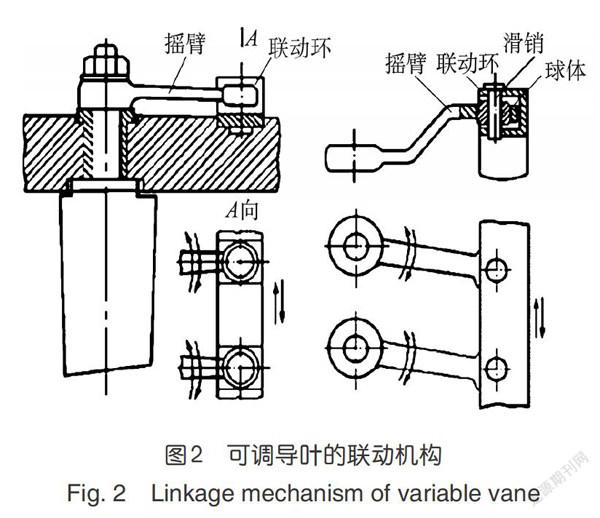

现代航空发动机采用多级可调导叶,多采用连续可调方法,常见的为联动环与摇臂的联动机构。如图2所示。

3两级可调导叶特性的表征参数

常规导叶不可调压气机特性多采用式(1)的计算,常规几何不可调压气机特性压比π和效率η为相对换算转速n和换算流量W的函数,如式(1)所示。压气机特性所有的参数都是无量纲参数,这样方便压气机之间的比较和使用。

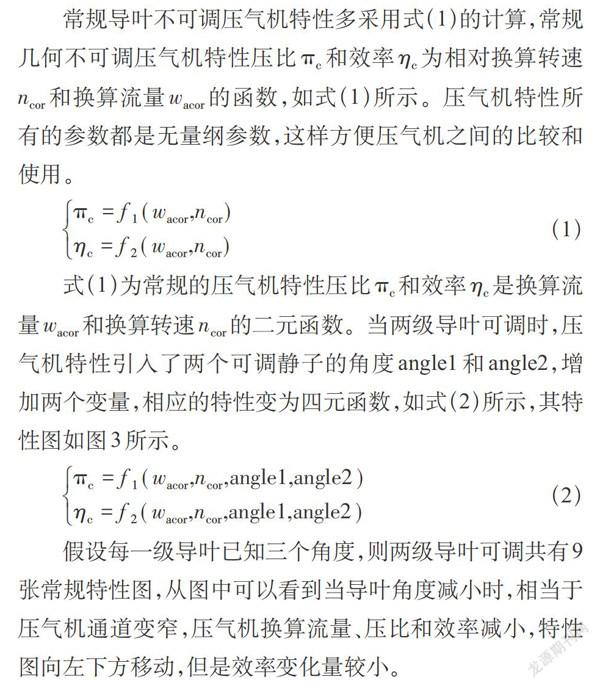

式(1)为常规的压气机特性压比π和效率η是换算流量W和换算转速n的二元函数。当两级导叶可调时,压气机特性引入了两个可调静子的角度angle1和angle2,增加两个变量,相应的特性变为四元函数,如式(2)所示,其特性图如图3所示。

假设每一级导叶已知三个角度,则两级导叶可调共有9张常规特性图,从图中可以看到当导叶角度减小时,相当于压气机通道变窄,压气机换算流量、压比和效率减小,特性图向左下方移动,但是效率变化量较小。

一级静子可调的情况下,只能以保证节流过程的喘振裕度为目标来设计调节规律。但是当两级静子均可调时,则可以尝试在保证喘振裕度的情况下获得更高的压气机效率或是更低的耗油率。由于本文的篇幅有限,不再针对两级导叶可调优化问题进行研究。

4压气机两级可调特性插值方法

航空发动机压气机级特性连续可调,在进行发动机模拟计算时,尤其针对于部件级模型,必须需要相应的压气机特性的插值方法。如前文所述两级导叶可调的压气机特性增加了两个变量分别是两个角度,其插值方法由以前二元插值方法变为四元插值算法。

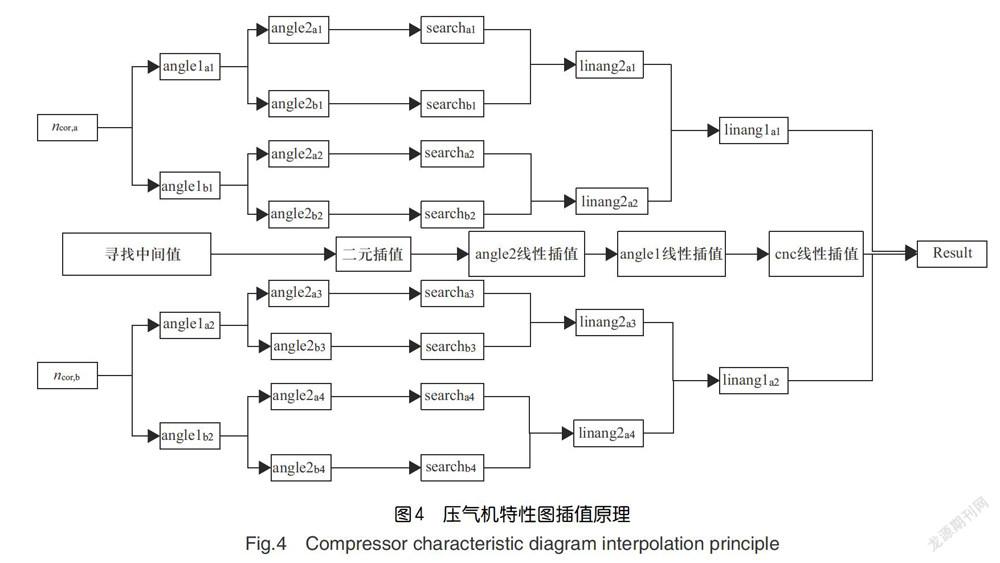

本文应用于压气机特性的四元插值是以二元插值算法为基础,然后根据每个自变量使用线性插值,其具体方法为:首先找出相对换算转速n在变几何特性图中的位置,然后分别在两个不同的换算下找出第一级导叶角度angle1在变几何特性图中的位置,接着分别在两个不同换算转速和两个不同第一级导叶角度下找出第二级导叶角度angle2在变几何特性图的位置,最后基于二元插值依次对第二级导叶角度,第一级导叶角度和相对换算转速进行线性插值。原理如图4所示。

图4中angle1为第一级导叶角度,angle2为第二级导叶角度,search为二元插值;假设所插值的点为(n,angle 1,angle2,W),第一步寻找n≤n≤n,第二步寻找angle1≤angle 1≤angle以及angle 1≤angle1<angle1,第三步原理与第二步原理一样,寻找angle2a≤angle2≤angle2b,第四步对第三步进行二元插值,第五步为基于第四步得到的结果分别对angle2进行线性插值,第六步基于第五步计算结果,分别对anglel线性插值,第六步基于第五步计算结果对n进行线性插值。

5插值方法的验证

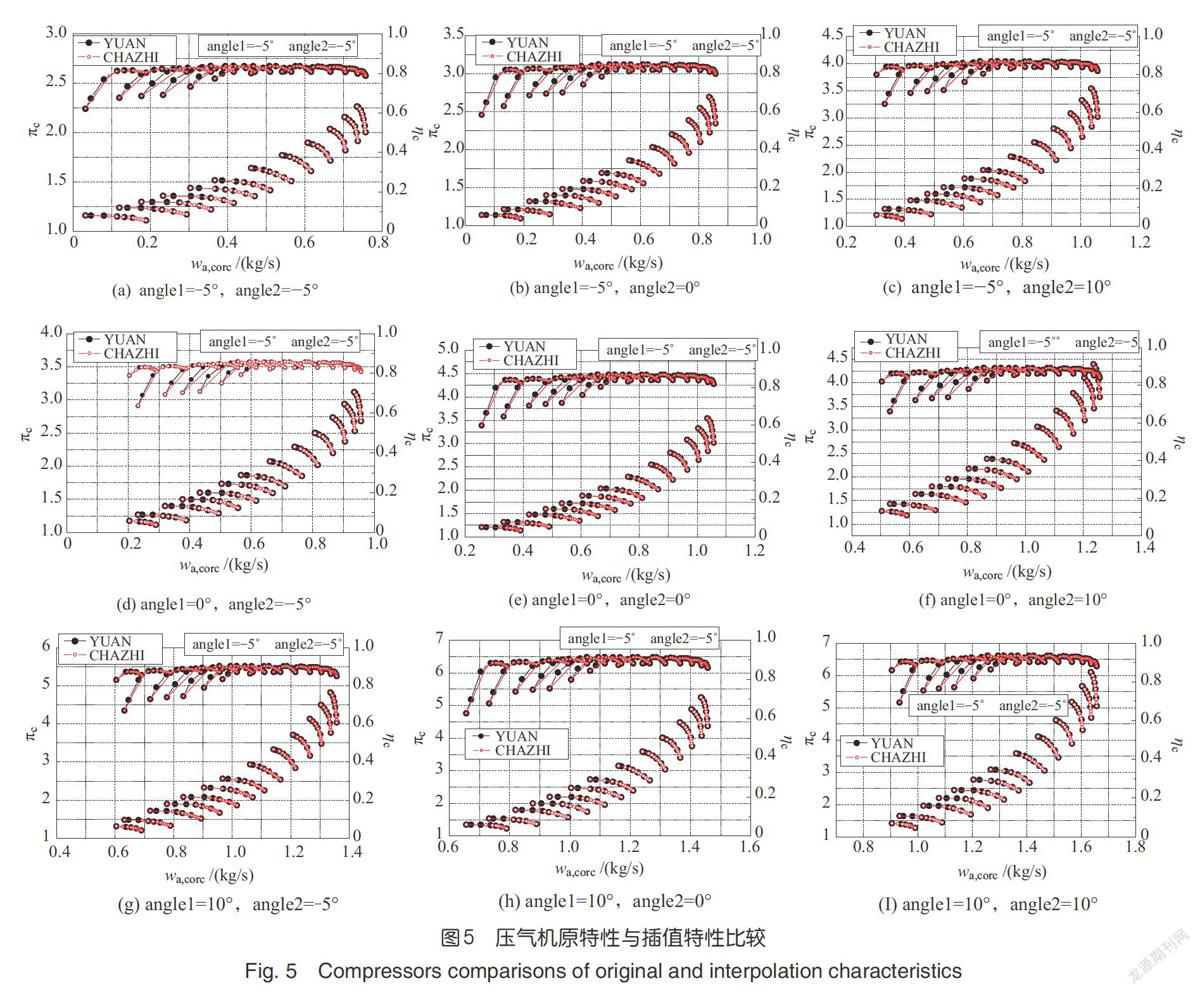

不可能获得所有的压气机特性数据,而只能获得一些离散的数据。为了验证本文所提出的插值方法的正确性,使用该方法在这些已知离散特性的转速和角度进行插值,并与原特性进行比较。

如图5所示,黑线代表压气机原始特性,红线代表使用该插值方法得到的压气机特性,在同样的转速和两级可调导叶角度下,对不同的压比和效率进行插值计算,然后将所得到的结果连接成线,结果表明,计算结果的簇线与原始簇线完全重合,因此说明了本插值方法的可靠性和正确性。

6航空发动机建模

本文采用部件级模型进行发动机整机建模,发动机的部件建模是将一台涡轮发动机分为几个独立的部分,如进气道、风扇/压气机、燃烧室、高低压涡轮、混合室、外涵道、加力燃烧室以及尾喷管等部件,分别计算发动机各个部件的气动热力学过程,然后依据各个部件气动热力学之间的关系将各个部件串联起来,借助各个部件的试验特性数据,根据流量、能量、动量守衡以及转速相等等平衡条件形成发动机共同工作方程组,对这些方程组求解,便可求得发动机各个部件参数以及性能参数,从而可以对发动机进行仿真计算。具体内容见参考文献、参考文献、参考文献。

部件級模型不依靠大量的试车数据,只要部件特性的准确度高,便可保证整个发动机模型。借助于部件级模型,研究人员可以通过模拟计算了解发动机各个部件的截面参数,是发动机部件设计、整机设计、改进设计以及排故的必要手段。

7算例

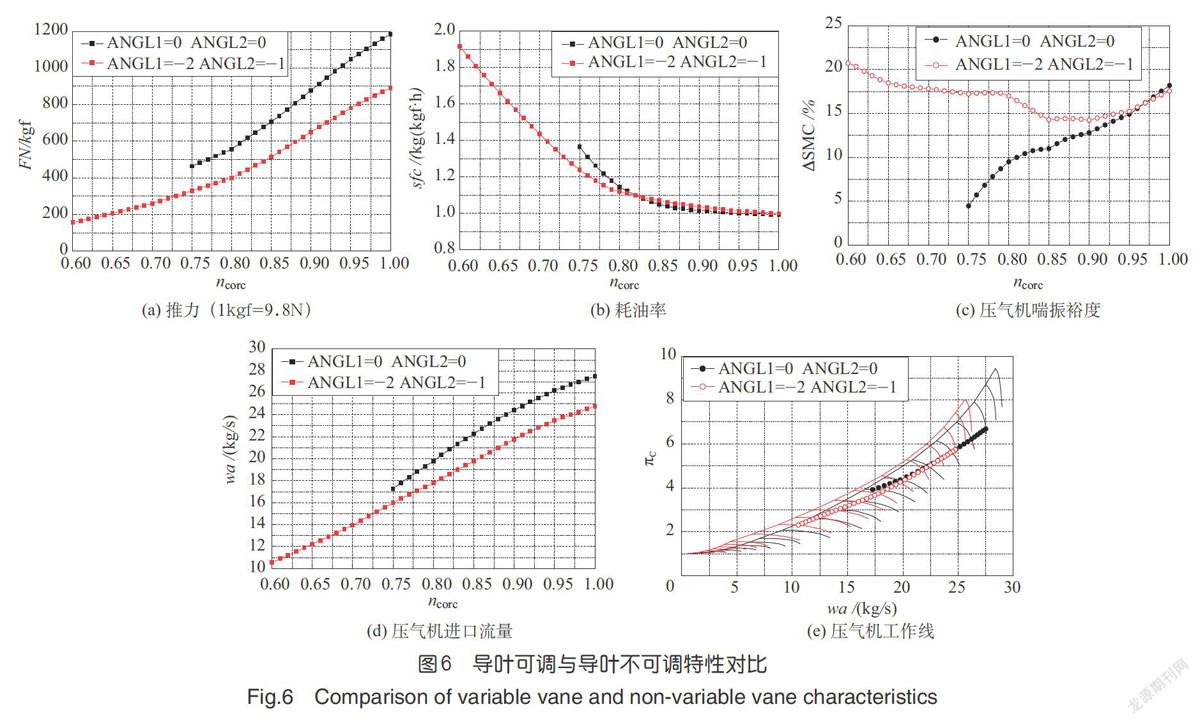

基于上述的两级导叶可调的压气机特性以及的特性插值方法,编入发动机整机计算程序中,选择第一级导叶角度angle1=-2°、第二级导叶角度angle2=-1°。对其节流特性进行模拟,并与导叶不可调(angle 1=0°、angle2=0°)的发动机节流特性进行对比。计算结果如图6所示。

如图6所示,黑线代表导叶不可调核心机特性,红线代表导叶可调特性,图6(c)和图6(e)表明了导叶不可调的情况下,由于采用高负荷压气机,发动机在节流过程中压气机很快达到喘振边界。而使用两级导叶可调特性时,调节导叶可以改善压气机工作特性,压气机负荷减小,即使工作在较低的转速下,压气机也有足够的喘振裕度。并且使用两级导叶可调,直接对压气机特性进行了调节,使整个压气机特性线向左下方移动。由图6(a)、图6(c)和图6(d)可以看到,可以得到由于导叶角度变小,同样的换算转速下压气机流量减小,发动机推力减小,但是其耗油率在高转速情况下变化不大,在低转速下耗油率减小。经过模拟仿真表明该两级导叶调节压气机特性插值方法可以很好地应用到发动机整机计算中,能够完成两级导叶不同角度下对发动机工作特性和性能的影响,实现两级导叶无极可调的仿真模拟,为制定两级可调导叶的调节规律提供了技术支撑。

8结束语

通过分析,可以得出以下结论:

(1)本文研究的两级可调导叶的插值算法可靠性高、通用性强,可以很好地应用到发动机部件级模型建模中,并能对导叶调节过程进行模拟。

(2)经过仿真计算表明,对压气机在低转速下两级导叶调节可有效地扩大压气机的工作范围,导叶调节角度的适当选取,可以提高压气机低速工作区的效率,改善压气机低速工作性能,达到低速扩喘的目的。

(3)本文研究的两级可调导叶的插值算法,可以实现两级导叶独立的调节模拟计算,经过整机程序的计算,可以探索出发动机任何转速下保证发动机性能以及工作状态下导叶角度,为导叶调节规律的制定和优化提供了技术支撑和工具。

参考文献

[1]宋文艳,黎明,蔡元虎.变几何压气机特性仿真[J].航空发动机,2004?30(3):31-35.

Song Wenyan,Li Ming,Cai Yuanhu.Simulation of variable geometry compressor characteristies[J].Aeroengine,2004,30(3):31-35.(in Chinese)

[2]夏联,崔健,顾扬.可调静叶对压气机低速性能影响的试验研究[J].燃气涡轮试验与研究,2005,18⑴:31-35.

Xia Lian,Cui Jian,Gu Yang.An experimental investigation on the effect of variable stator vane angle on compressor performance at low speed[J].Gas Turbine Experiment and Research,2005,18(1):31-35.(in Chinese)

[3]冯维林.涡扇发动机起动过程的数值模拟[D].西安:西北工业大学,2006.

Feng Weilin.Numerical simulation of turbo fan engine starting process[D].Xi'an:Northwestern Polytechnical University,2006.(in Chinese)

[4]刘宝杰,贾少锋,于贤君.变循环核心压气机可调特性的数值研究[J].工程热物理学报,2016,37(9):1850-1855.

Liu Baojie,Jia Shaofeng,Yu Xianjun.Numerical study of the characteristics of a variable cycle core ccompressor[J].Journal of Engineering Thermophysics,2016,37(9):1850-1855.(in Chinese)

[5]张亮,王炳栋,李文刚.燃气轮机压气机可调进口导叶技术浅析[J].化肥设计,2011,49(6):21-22.

Zhang Liang,Wang Bingdong,Li Wengang.Brief analysis of technology for hand adjusting inlet guide vane of gas compressor of combustion gas turbine[J].Chemical Fertilizer Design,2011,49(6):21-22.(in Chinese)

[6]王永明.多级轴流压气机静叶转角优化计算[J].航空动力学报,1992(1):77-80.

Wang Yongming.Optimum calculation of stator blade angle of multistage axial compressor[J].Journal of Aerospace Power,1992(l):77-80.(in Chinese)

[7]刘伟.先进高推重比航空发动机控制规律设计方法研究[D].西安:西北工业大学,2015.

Liu Wei.Research on design method of advanced high thrust-weight ratio aero engine control law[D].Xi’an:Northwestern Polytechnical University,2015.

[8]Roth B.Work potential perspective of engine component performance[J],Journal of Propulsion&Power,2002,18(6):1183-1190.

[9]王占学,乔渭阳,李文兰.基于部件匹配技术的涡扇发动机起动过程数值模拟[J].航空动力学报,2004,19(4):444-448.

Wang Zhanxue,Qiao Weiyang,Li Wenlan.Modeling turbo fan engine startup based on component principles[J].Journal of Aerospace Power,2004,19(4):444-448.(in Chinese)

[10]陳玉春,徐思远,屠秋野,等.求解航空发动机非线性方程组的变步长牛顿法[J].航空计算技术,2009,39(1):39-41.

Chen Yuchun,Xu Siyuan,Tu Qiuye,et al.Variable step newton method for solving the nonlinear equations of aero turbine engines[J].Aeronautical Computing Technique,2009,39(1):39-41.(in Chinese)