压气机失速信号分析

姜椿阳

摘 要 以压气机失速信号分析为目标,选用MATLAB作为信号分析平台,采用时域分析法、频域分析法进行信号分析,并考虑在得到压气机叶片参数和转数等信息后,采用滤波的方法做更深入的分析。

关键词 压气机;失速信息;信号分析

中图分类号 文献标识码 A 文章编号 1674-6708(2016)164-0229-02

在本课题中,由于未给出压气机转子叶片数量、压气机转速等信息,所以,这些信息我们必须通过信号分析得到,此外,我们还需得到失速征兆以及由扰动产生到进入失速所经历的时间,同时,在可能的情况下,我们还应判断出失速的基本类型,包括辨析出是突变失速还是渐进失速、全展向失速还是部分展向失速等,以及失速团的个数。

为了得到以上信息,我选用MATLAB作为信号分析的平台,主要采用了时域分析法、频域分析法进行信号分析,并考虑在得到压气机叶片参数和转数等信息后,采用滤波的方法做更深入的分析。

1 信号分析

时域分析:

信号1:105800A.dat

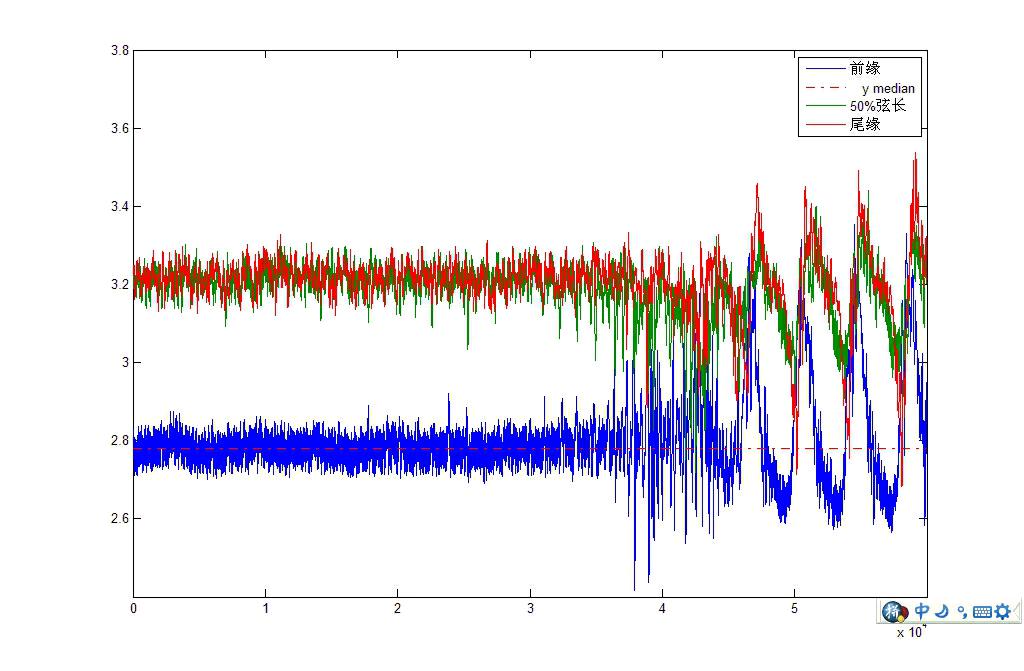

如图1所示,即为近设计点工况时域图,横坐标按采集点个数均分,由于采样频率恒定为12K,采样时间为5s,所以采集点个数也就表征了时间。由上图可以看出,近工况状态下,前缘、50%弦长和尾缘的压强信号基本保持稳定,只是在小范围内有脉动,将测得参数按按时间平均,并设前缘静压平均量为P1,50%弦长处P2,尾缘P3,则有P1=2.544,P3=3.013,于是得近设计点工况增压比n1=P1/P3=1.184。

如图2所示,压气机的近失速点实际即为压气机叶片气流分离点位于50%弦长处时,此时,微小扰动即可导致压气机进入失速状态。按上一数据的处理方法,我们得到近失速点压比为n2=1.156,较近设计点工况略小,这是由于流动的分离导致压气机效率降低造成的/但是当进入失速状态时(近失速状态),我们可以定性的分析出尾缘处静压与前缘处静压在数值上呈现近似的负相关关系,这是由失速团的性质决定的,并且,节流阀开启后,压气机增压绝对值突然上升又剧烈下降,最后,成周期性变化,由此可以初步判定该失速类型为突变型失速。

信号2:105800stall.dat

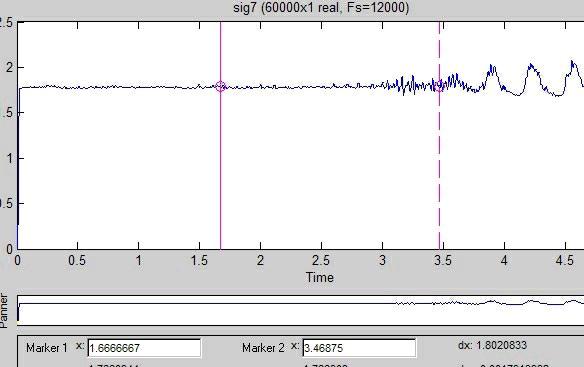

为了对该信号进行更深入分析以获得与失速相关的时间信息,我选用MATLAB自带的FIRbp滤波器对叶片前缘的静压信号做了滤波处理。由上图直观的可以看出,波形的主要信息频率小于100Hz,脉动项也小于100dB,高频部分的截止频率为Fstop=100Hz,截止幅值为100dB。得到滤波后的波形图如图3:

可见,在采样时间略超过3s处,节流引起的扰动传递到了叶片前缘,并且诱发了失速,并在3.47s时,压气机开始进入到失速状态。由此我们也可以判断,对于该型压气机,失速的征兆为压气机前缘压力进入小幅无序脉动,并在约0.5s后进入周期性脉动,并最终开始失速。此外,由该信号图还可看出,压力脉动的振幅是由小到大最终达到一个稳定的峰值。结合叶轮机械原理中的概念,以及扰动传递理论,可认为在压气机处在不稳定的临界状态时,微小扰动即可经扩散逐步转化为大的脉动,并由局部扩展到较大的区域。为了进一步获得失速的信息,我们再分析完全失速状态时采样而得的信号3。

信号3:105800stalling.dat

由信号3的时域图可以大致看出,该级压气机的压升处在高振幅周期性震荡中的状态中,即表明此时压气机已进入喘振状态,并且图中压力值的周期性脉动较为清晰,故直接数得其脉动频率约为3Hz(15次/5秒)。

再由信号2已选用过的低通滤波器,并采用相同参数进行滤波,得到如下信息:

经过滤波后,低频脉动项特征得到保留,于是我们发现前缘压力按照一定的周期有规律的波动,?P=0.5,T=(3.92-0.5)/10=0.342,即由失速引起的压力脉动频率与上文分析所得一致,约为3Hz。在缺乏压气机转速、叶片参数等必要信息的情况下,我们尚无法对该失速团做定性认识,因此,我又采用频域分析法对上述参数进行分析,以期从给定信号的频域特性中分析得出压气机的转速和叶片参数等重要信息。

2 结论

通过对本次实验获得的压气机不同状态、不同位置的静压信号分析,我得到了如下结论:

1)失速将导致压气机增压比急剧下降,最终使整级压气机失去正常工作能力。

2)本实验台压气机近失速点为气流分离点位于50%弦长处,此时,节流造成的扰动可迫使压气机进入不稳定状态,继而失速,本次实验节流阀打开时间应为采样开始后3s,而在3.47s时压气机进入失速状态,为突变型失速。

3)在本次实验中,压气机转速为600rpm,叶片为17片,完全失速时失速团共一个,频率约为3Hz,为全展向失速。

附录:

MATLAB平台上涉及到本次信号分析的源代码:

频谱图的绘制(仅列出信号1):

>>?x=linspace(0,12000,60000);

>>?y1=fft(X05800A3);y2=fft(XO5800A2);y3=fft( XO5800A1);

>>?plot(x,y1,b:,x,y2,g-,x,y3,r-.)。

其他均直接采用了该平台上的现成模块,故代码不再赘述。

参考文献

[1]范云霄.测试技术与信号处理[M].北京:中国计量出版社,2007.

[2]周浩敏.测试信号处理技术[M].北京:北京航空航天大学出版社,2004.

[3]朱明武.测试信号处理与分析[M].北京:北京航空航天大学出版社,2006.

[4]谢峰.基于小波分析的航空发动机旋转失速检测方法[J].航空动力学报,2006.

[5]靳希,杨尔滨,赵玲.信号处理原理与应用[M].2版.北京:清华大学出版社,2008,11.