钢轨打磨对小半径曲线车辆动力学特性分析

杨逸航

(中铁物轨道科技服务集团有限公司, 北京 100036)

随着铁路交通运输的飞跃式发展,轮轨之间的磨损问题越发显著,其中主要包括钢轨剥离、疲劳裂纹、塑性流变、波状磨损等[1],严重影响着行车的安全和稳定。钢轨打磨是解决以上问题的有效策略之一,钢轨打磨可以有效地优化钢轨廓形,改善轮轨接触关系,延长钢轨使用寿命、改善列车运行性能[2]。

郭战伟[3]基于对轮轨蠕滑形成机理的研究,提出应通过钢轨打磨消除或减弱轮轨蠕滑,达到延长钢轨使用寿命的目的。任娟娟[4]选取现场实际打磨后的轮轨廓形,建立轮轨有限元模型并进行仿真计算,结果表明打磨后轮轨接触状态得到改善;金学松[5]论述了钢轨打磨技术与轮轨接触疲劳伤损之间的关系,建立了优化打磨模型;王军平[6]对个性化钢轨廓形打磨方法进行了阐述,并结合实际案例对不同线路实施廓形打磨后的效果进行了分析。

依据中国铁路总公司郑州局管内某条线路打磨现状,选取2条磨损较为严重的小半径曲线钢轨作为研究对象,钢轨曲线A(简称:曲线A)里程为上行K627+400~K628+400,半径为500 m;钢轨曲线B(简称:曲线B)里程为上行K634+800~K635+800,半径为500 m。基于mininprof钢轨廓形仪分别测量得到打磨前后曲线A及曲线B处曲中钢轨廓形,进行个性化打磨方案设计,并对轮轨接触几何特性进行分析,随后采用多体动力学软件UM建立车辆-轨道多体系统动力学模型,研究车辆通过打磨前后曲线A及曲线B时车辆动力学特性。

1 现场打磨情况

1.1 打磨方案设计

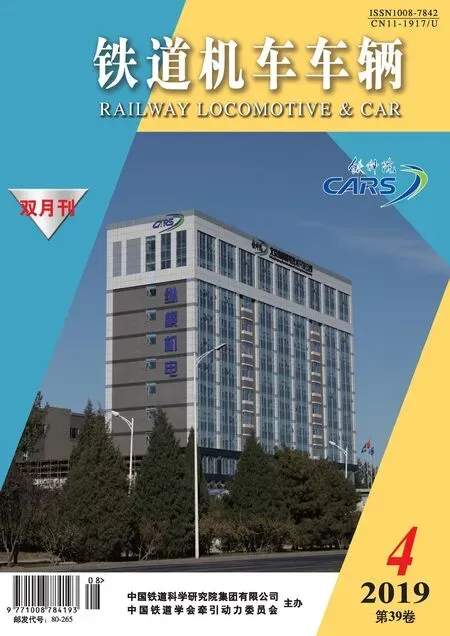

图1为曲线A及曲线B中曲线中间处钢轨实测廓形,与设计廓形相比可知,曲线A及曲线B左股外侧均高于设计廓形,曲线A及曲线B右股内外侧均高于设计廓形,已经形成马鞍形磨耗。且通过波磨仪检测可知,波磨深度均为0.7 mm,波长为350 mm。

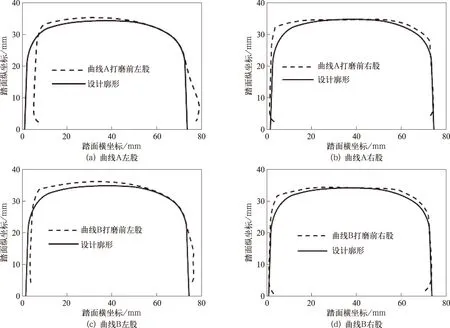

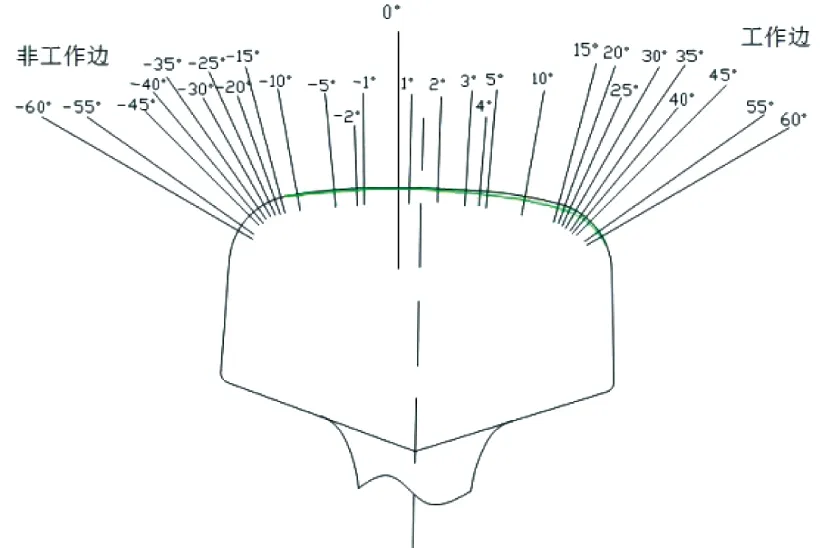

由于打磨车打磨角度分布如图2所示,计算得到实测廓形与设计廓形不同角度偏差量,如图3所示,曲线A左股非工作边高于设计廓形约1.2 mm,工作边与设计廓形较为吻合,曲线A右股非工作边高于设计廓形约1.5 mm,工作边高于设计廓形约1.7 mm,根据大机切削能力,曲线A廓形打磨至设计廓形需要8遍。曲线B左股非工作边高于设计廓形约1.3 mm,工作边与设计廓形较为吻合,曲线B右股非工作边高于设计廓形约0.7 mm,工作边高于设计廓形约1.3 mm,根据大机切削能力,曲线B廓形打磨至设计廓形需要6遍。打磨至设计廓形之后,由于曲线A及曲线B轨面存在波磨约为0.7 mm,需要4遍波磨模式对轨面波磨及掉块进行处理。通过廓形打磨,曲线A及曲线B曲中测点处左股钢轨非工作边降低,右股钢轨马鞍形磨耗得到较好处理。

图1 实测廓形与设计廓形对比

图2 打磨角度分布

图3 实测廓形与设计廓形偏差量

1.2 轨面状态变化

钢轨轨面状态是衡量钢轨廓形打磨质量主要指标,图4、图5分别为曲线A及曲线B中曲线中间处钢轨打磨前后轨面状态变化,由图可知,打磨前曲线A及曲线B左右股轨面剥离掉块及波磨均较为严重,轨面掉块及波浪形磨耗将加大车辆运行垂向及横向振动,影响车辆运行平稳性[7]。通过廓形打磨,轨面剥离掉块及波磨均得到较好整治。

图4 曲线A打磨前后轨面状态变化

1.3 钢轨质量系数变化

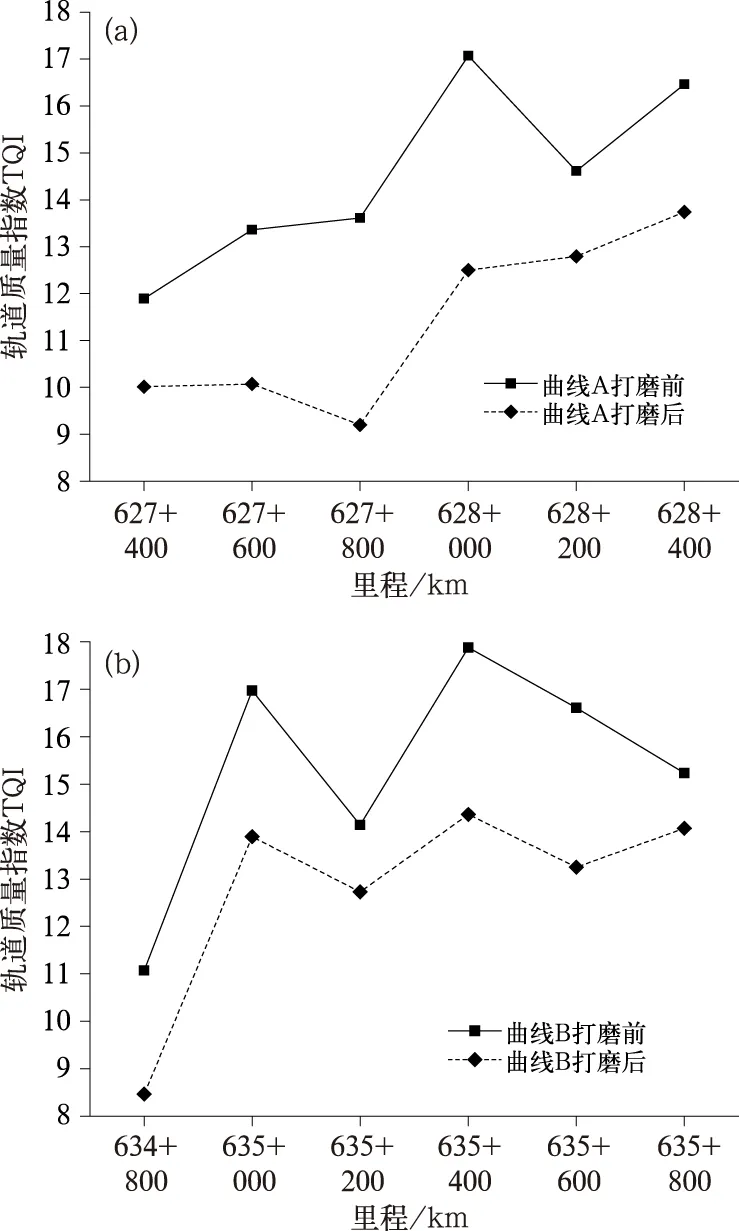

钢轨质量指数TQI是铁路工务系统衡量钢轨质量的重要指标,TQI值越小表示钢轨质量越好。图6为打磨前后钢轨质量系数TQI变化折线图,由图可知,通过廓形打磨,曲线A及曲线B钢轨质量指数TQI均有显著下降,曲线A里程为上行K627+400~K628+400,曲线A在里程为K627+800处钢轨质量指数TQI下降最大,为32.40%,曲线B里程为上行K634+800~K635+800,曲线B在里程为K634+800处钢轨质量指数TQI下降最大,为23.49%。

图5 曲线B打磨前后轨面状态变化

图6 打磨前后轨道质量指数TQI变化

2 轮轨接触几何分析

2.1 等效锥度变化

轮轨接触几何关系对轮轨动力学特性影响很大,等效锥度是轮轨几何接触中的重要参数[8]。图7是采用谐波法计算的标准LMA车轮型面和钢轨廓形匹配后的等效锥度曲线,由图可知,曲线A中曲线中间测点处等效锥度随着横移量增大呈现上升趋势,打磨前横移量为7 mm时,等效锥度为0.023,随后等效锥度急剧增大,当横移量为10 mm时,等效锥度达到最大值,为0.23;曲线B中曲线中间测点处等效锥度随着横移量增大,先减小后增大,曲中测点处打磨前横移量为1 mm时,等效锥度为0.23,当横移量为8 mm时,等效锥度降到最低值,为0.11,随后等效锥度急剧增大,当横移量为10 mm时,等效锥度达到最大值,为0.23。根据kingel原理,在横向跨距和滚动圆半径保持一定的情况下,等效锥度增大,转向架蛇行运动频率增加,蛇行运动波长降低,车辆的运行平稳性下降。对曲线A及曲线B进行打磨处理后,均起到很好的降低等效锥度的作用,等效锥度最大值在0.15以下,列车运行稳定性得到改善。

图7 打磨前后等效锥度变化

2.2 轮轨接触点变化

图8是轮轨接触点分布图,从轮轨接触点分布图可直观地看到打磨前后轮轨的接触点位置和布置情况。由图7可知,打磨前曲线A及曲线B左股接触区域均较小,右股形成较为明显的3点接触,通过廓形打磨,曲线A及曲线B左右股接触区域增大,接触相对打磨前更加均匀,且右股3点接触得到较好处理。

图8 打磨前后轮轨接触点分布图

3 车辆-轨道多体系统动力学模型建立

依据车辆悬挂参数,在动力学软件UM中建立车辆精细模型。模型充分考虑非线性轮轨接触几何关系、非线性轮轨蠕滑特性及非线性车辆悬挂系统。列车运行速度设为60 km/h,曲线A及曲线B均为500 m小半径曲线,全长1 000 m,曲线超高为120 mm,打磨前波磨深度均为0.7 mm,波长为350 mm,钢轨廓形分别选用打磨前后曲线A及曲线B中曲线中间处测量得到廓形。建立得到车辆-轨道多体系统动力学模型,箭头方向为车辆行驶方向,如图9所示。

图9 车辆-轨道多体系统动力学模型

4 轮轨滚动接触特性分析

车辆行进方向左侧与钢轨接触车轮由运行方向前至后定义为1位车轮、2位车轮、3位车轮、4位车轮,列车行进方向右侧与钢轨接触车轮由运行方向前至后定义为5位车轮、6位车轮、7位车轮、8位车轮,列车通过圆曲线时,对1~8位车轮与曲线A及曲线B钢轨廓形接触时轮轨间滚动接触特性进行分析。

4.1 纵向蠕滑特性分析

图10为车辆通过曲线A及曲线B时车轮接触斑内纵向蠕滑率最大值变化图,由图可知,通过廓形打磨,1~8位车轮与曲线A及曲线B钢轨廓形接触时接触斑内纵向蠕滑率最大值均有显著降低,当1位车轮与曲线A及曲线B钢轨廓形接触时纵向蠕滑率最大值降低最为明显,分别减小55.72%、79.06%。

图10 打磨前后纵向蠕滑率最大值变化

4.2 横向蠕滑特性分析

图11为车辆通过曲线A及曲线B时车轮接触斑内横向蠕滑率最大值变化图,由图可知,通过廓形打磨,1~8位车轮与曲线A及曲线B钢轨廓形接触时接触斑内横向蠕滑率最大值均有显著降低,当3位车轮与曲线A及曲线B钢轨廓形接触时横向蠕滑率最大值降低最为明显,分别减小77.93%、84.51%。

图11 打磨前后横向蠕滑率最大值变化

4.3 磨耗特性分析

由于车轮钢轨间磨耗的原理非常复杂,国内外学术界尚未对轮轨磨耗的评定指标提出统一的判据标准。UM软件中根据蠕滑速度和蠕滑力定义磨耗功率的表达式:

Mwear=-F1x·v1x-F1y·v1y

式中,F1x,F1y是车轮的横向与纵向蠕滑力,v1x,v1y是横向与纵向的蠕滑速度,Mwear的单位为:W。磨耗功率数值愈大,则车轮钢轨间的磨损程度便会加剧。

图12为车辆通过曲线A及曲线B时车轮接触斑内磨耗功最大值变化图,由图可知,通过廓形打磨,1~8位车轮与曲线A及曲线B钢轨廓形接触时接触斑内磨耗功最大值均有显著降低,当6位车轮与曲线A及曲线B钢轨廓形接触时磨耗功最大值降低最为明显,分别减小79.28%、85.77%。故通过钢轨廓形打磨,轮轨间磨耗功减小,轮轨磨耗得到较好的改善。

5 车辆运行安全平稳性分析

5.1 安全性分析

轮重减载率是判断车辆运行安全性主要指标之一[9],轮重减载率安全限定值为0.9,轮重减载率越小表明车辆运行安全性越高。图13为车辆通过曲线A及曲线B时车轮轮重减载率最大值变化图,由图可知,通过廓形打磨,1~8位车轮与曲线A及曲线B钢轨廓形接触时轮重减载率最大值均有显著降低,当1位车轮与曲线A及曲线B钢轨廓形接触时轮重减载率最大值降低最为明显,分别减小94.74%、89.77%。故通过钢轨廓形打磨,车辆运行安全性得到提升。

图12 打磨前后磨耗功最大值变化

图13 打磨前后轮重减载率最大值变化

5.2 平稳性分析

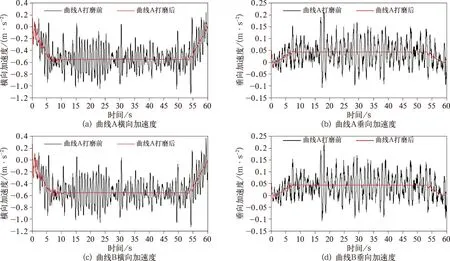

加速度是衡量车辆平稳性及振动特性的重要指标[10],车辆振动会影响到乘客的舒适度和运输货物的完整性。图14为车辆通过曲线A及曲线B时车体横向/垂向加速度时域变化图,由图可知,打磨前由于轨面不平顺,轨面波磨及掉块较为严重,曲线A及曲线B垂向/横向加速度频率及幅值变化较大,通过廓形打磨,轨面波磨及掉块得到较好处理,车辆通过曲线A及曲线B垂向/横向加速度得到显著改善,且车辆通过曲线A及曲线B时车体横向/垂向加速度最大值分别减小46.74%/80.04%、46.33%/78.96%。通过廓形打磨可以较好改善车辆运行平稳性。

图14 打磨前后车体垂向/横向加速度变化

6 结 论

(1)曲线A及曲线B打磨前左股外侧均高于设计廓形,曲线A及曲线B右股内外侧均高于设计廓形,已经形成马鞍形磨耗。根据曲线A及曲线B打磨前廓形与设计廓形偏差量,曲线A及曲线B打磨遍数分别设为12遍、10遍;打磨后轨面剥离掉块得到较好整治,打磨后轨面未有波磨,廓形得到改善;曲线A及曲线B钢轨质量指数TQI均有显著下降,最大值分别下降32.40%、23.49%。

(2)打磨后曲线A及曲线B等效锥度均得到显著改善,当横移量为0~10 mm内,等效锥度均在0.15以下;曲线A及曲线B左右股接触区域增大,接触相对打磨前更加均匀,且右股3点接触得到较好处理。

(3)打磨后1~8位车轮与曲线A及曲线B钢轨廓形接触时接触斑内纵/横向蠕滑率最大值、磨耗功最大值、轮重减载率最大值均有显著降低,轮轨接触关系、轮轨磨耗及车辆运行安全性得到改善;同时,车辆通过曲线A及曲线B时车体垂向/横向加速度频率及幅值降低,横向/垂向加速度最大值分别减小46.74%/80.04%、46.33%/78.96%,车辆运行稳定性得到提升。