公铁车小曲线走行部结构设计及优化

辛飞飞, 王玉鹏, 赵峰强, 李梁京, 王宗伟

(中车四方车辆有限公司, 山东青岛 266111)

原公铁车铁路走行部在线路上运行时,曾多次发生竖转轴及转臂断裂事故。因此重新研制开发适用铁路25 m小半径曲线铁路的走行部迫在眉睫。

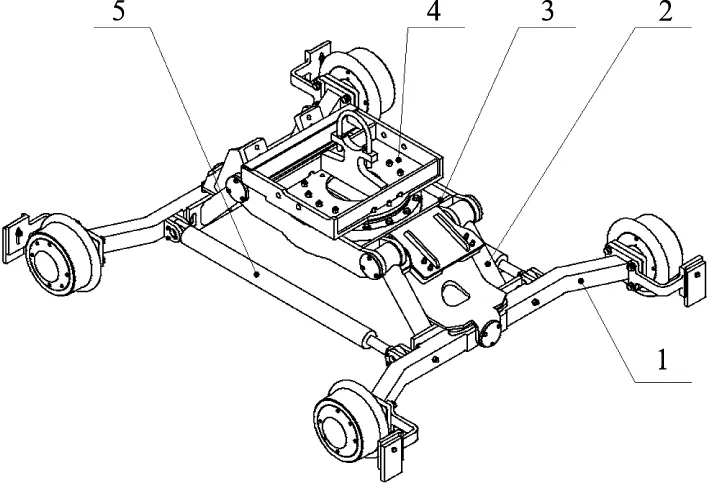

图1 原淮安公铁车铁路走行部

目前,在国内基于梅赛德斯-奔驰的乌尼莫克品牌U400、U423型多功能卡车底盘改造的铁路走行部,能够通过的最小曲线半径为35 m,却无法通过铁路25 m小曲线半径。该铁路走行部的研制,开拓了能够通过铁路25 m半径曲线的公铁车市场,解决了公铁车在无法通过25 m半径铁路曲线这一难题。

1 走行部结构简介

1.1 方案简介

为解决走行部小曲线通过这一难题,该铁路走行部设有回转支承。通过回转支承实现车辆在曲线通过过程中,车体与导向机构的相对转动。同时,该导向机构设有复位装置,当车体与走行部大于一定转角后,复位装置迫使车体随导向机构转动,进而完成曲线通过。

1.2 结构介绍

铁路走行部分为前走行部和后走行部。前、后走行部除了与车桥连接部位不同,其余结构相似,均为通过回转支承上安装座的U型螺栓+左右两侧的螺栓与车桥连接。每个铁路走行部主要由回转支承上安装座、回转支承、回转支承下安装座、升降转臂、导向油缸、导向复位机构、橡胶止挡、轮轴组成、位置传感器等组成。

1-轮轴组成; 2-转臂组成;3-回转支承下安装座;4-回转支承上安装座; 5-导向油缸。图2 走行部组成

回转支承上安装座为焊接组成件,负责连接车桥和回转支承,与车桥通过U型螺栓+普通螺栓杆连接。

回转支承安装于回转支承上、下安装座之间,负责导向机构在车辆曲线通过时的转向。

转支承下安装座为焊接组成件,负责连接回转支承和升降转臂,同时导向复位机构安装在其下部。

升降转臂为焊接件,一端通过铰接连接转支承下安装座,另一端通过螺栓连接轮轴机构。

导向油缸两端铰接安装,两端分别连接同一导向机构的轮轴组成。液压系统要求带有压力补偿和阻尼系统,导向油缸收缩时,导向轮下落至轨道,此时压力恒定在6 MPa;当导向缸伸长时,导向轮升起,此时压力为零。在公路状态下,要求导向油缸带有液压锁装置。

导向复位机构主要由压板、橡胶块等组成。导向装置可以绕自身结构中心进行回转,而导向复位机构则用来限制导向装置的回转,能够起到自动复位功能。当车辆上轨时,导向装置下降过程中,导向复位机构能够保持导向机构始终与车辆平行,使其不能随意转动,便于落入轨道。当车辆已经通过小曲线进入平直道,导向复位机构能够主动使导向机构快速回正,而不是被动的依靠导向轮缘回正。

橡胶止挡,当导向装置升起后,橡胶止挡起到限位作用,限制导向装置向上运动,同时限制导向装置绕自身转动。此时,位置传感器接收到信号后提示导向装置已经到位。导向油缸停止动作,驾驶室内显示液压压力为零。

1.3 主要参数

该铁路走行部主要技术参数如表1所示。

表1 走行部主要技术参数

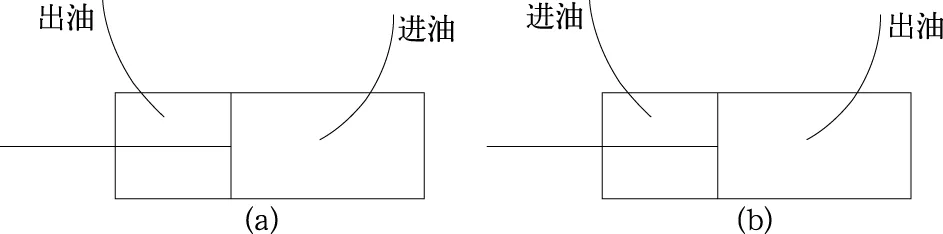

2 升降原理

导向机构采用等腰梯形四连杆机构,如图3所示,AB为机架,AC、BD为升降转臂,CD为导向油缸伸缩机构,其中AC=BD。通过导向油缸的伸长和收缩实现导向机构的升降。

ABCD为公路状态,导向油缸伸长,导向轮提升,此时,有杆腔出油,无杆腔进油,有杆腔压力为零,驾驶室显示压力为零,见油缸进出油示意图4(a)。

图3 等腰梯形原理

图4 油缸进出油示意图

AB C′D′为铁路状态,导向油缸收缩,导向轮下落至轨道上,导向油缸有杆腔进油,无杆腔出油,此时有杆腔压力为6 MPa,驾驶室显示压力为6 MPa,见油缸进出油示意图4(b)。

查阅机械设计手册,现定缸径为50 mm,杆径为35 mm。

油缸压力:

Ft=Pa·S=6.005(kN)

式中,Ft为标示油缸推力;

Pa为标示油缸压力;

S为标示面积。

以图3中B点为转动中心,受力分析图见图5,力矩分析得:

Ft×245=FD×397.2

则,单个导向轮承受垂向力:

FD=3.7(kN)

分析得前后导向机构承受的总垂向力为约3.02 t。

整车整备质量11.9 t,空车质量为9.9 t(去除水箱水重2 t),则导向机构分配质量占整车质量百分比约为25%~30%之间。比重分配相对较为合理。

图5 受力分析

3 曲线通过分析

原淮安公铁车导向装置前后定距为4 617 mm,其在25 m曲线上通过情况见图6。现场测绘得知,轮胎胎面宽度为200 mm,中心距1 574 mm,图解法分析,内侧后轮已经悬空。

图6 定距4 617 mm在25 m曲线通过情况

新型导向装置前后定距为3 080 mm,为奔驰底盘车的桥距。采用图解法对新型导向机构进行曲线通过分析,见图7。当车辆在25 m半径曲线时,在导向机构导向作用下,曲线内侧的橡胶轮胎作为过曲线时候的转动支点,承受较大摩擦阻力,曲线外侧橡胶轮胎绕内侧轮胎转动,阻力较小。

从图7看出,橡胶轮胎能够全部落在25 m曲线轨道上。

图7 定距3 080 mm在25 m曲线通过情况

4 仿真分析

4.1 计算输入

该走行部主要计算参数如表2所示。

该铁路导向机构主要采用Q345C钢材料,计算载荷依据铁路标准TB/T 2637进行确定。计算工况见表3。

表2 走行部主要计算参数

表3 走行部计算工况

中间部位回转轴承支撑安装面施加全约束,纵向载荷、垂向载荷均匀加载到4个轮轴上,横向载荷均匀加载到一侧的两个轮轴上。

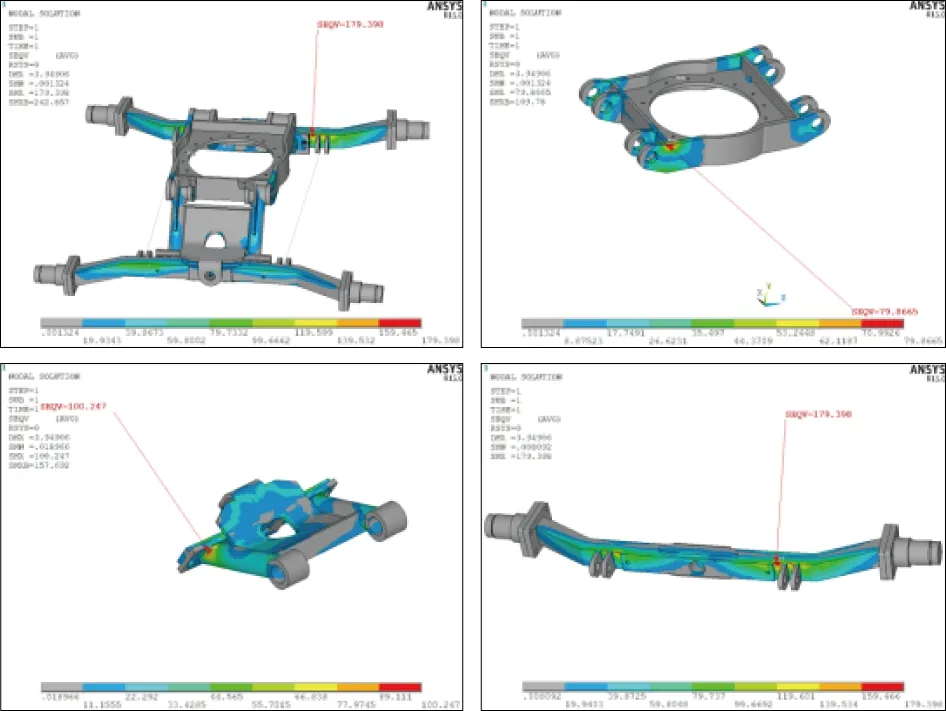

4.2 仿真结果

由计算结果可知:该走行部整体结构应力最大值为179.398 MPa,小于材料的屈服强度345 MPa,最大应力点位于车轴组成出。回转支撑下安装座应力最大值79.87 MPa,小于屈服强度345 MPa,靠近安装座处;转臂组成应力最大值为100.28 MPa,小于屈服强度345 MPa,位于转臂梁的根部;车轴组成应力最大值为179.398 MPa,小于屈服强度345 MPa,位于靠近油缸座处。

结论:该铁路走行部的静强度满足使用要求。

图8 走行部关键部件的应力云图

5 试验验证

5.1 线路条件

城阳青岛公交集团轨道巴士有限公司车辆段内进行该公铁车走行部25 m小曲线通过试验。试验车辆轮胎胎面宽度200 mm,轮胎中心宽度1 574 mm,前后桥距3 080 mm,轨道宽度70 mm。

5.2 结果分析

现场测量轮胎外侧与轨道外侧距离,见图9。

图9 线路试验结果图

现场通过25 m曲线时,公铁车以5 km/h速度正反进行了多次试验,均能顺利通过25 m半径曲线。曲线通过时的轮胎与轨面接触情况数据见图9。试验结果表明,该公铁车通过25 m曲线时,最恶劣的轮轨接触出现在弯道内侧后轮处,即BL轮胎,轮胎内侧与钢轮内侧基本平齐,但轮胎是完全接触在轨面上,不影响25 m 曲线通过性能。

6 结束语

该铁路走行部为完全自主研发机构,首次将回转支承应用于导向机构中,解决了公铁车小曲线通过易脱轨的难题,填补了国内基于25 m小曲线公铁车铁路走行部的空白,该走行部的成功研制进一步扩展了公司公铁车走行部产品种类,为后续的产品研发打下基础。

该导向机构已运用并通过运行考核,目前在淮安、武汉、东莞等地运行良好,以上结果表明该铁路走行部在满足运行平稳要求的条件下,在曲线通过性能方面具有明显的优势,尤其适用于小半径曲线的轨道线路。