动车组制动夹钳结构设计及优化*

杨亦铮

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

随着列车提速及高速动车组的大量运用,保障列车安全的制动系统至关重要。制动夹钳作为制动夹钳单元的关键受力部件,用于将制动夹钳单元牢固可靠的吊装到转向架上,并将制动缸的活塞推力,放大一定的倍数,转为闸片正压力,从而确保动车组在安全距离内停车。

制动夹钳各部件在运用过程中,承受较大的外力作用。本文利用有限元软件ANSYS,对制动夹钳各主要受力部件进行强度分析,明确各主要受力部件的受力特点,并通过对制动夹钳进行结构优化,有效改善制动夹钳主要受力部件的受力工况。

1 制动夹钳的结构介绍

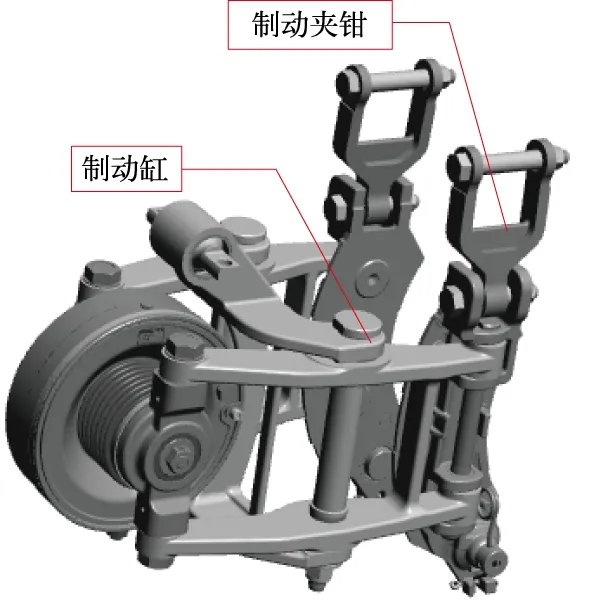

在动车组上,大量采用3点吊挂制动夹钳单元,制动夹钳单元的结构示意图见图1~图3所示。

图1 制动夹钳单元结构示意

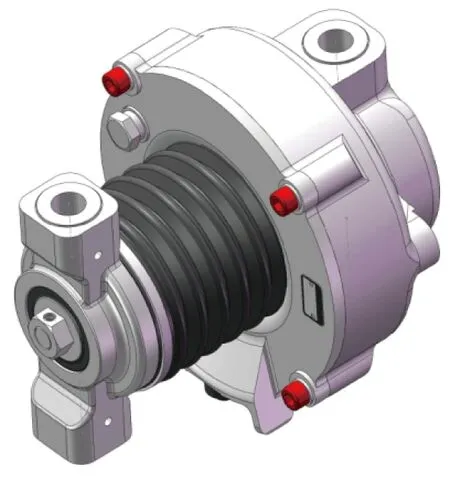

图2 制动缸结构示意图

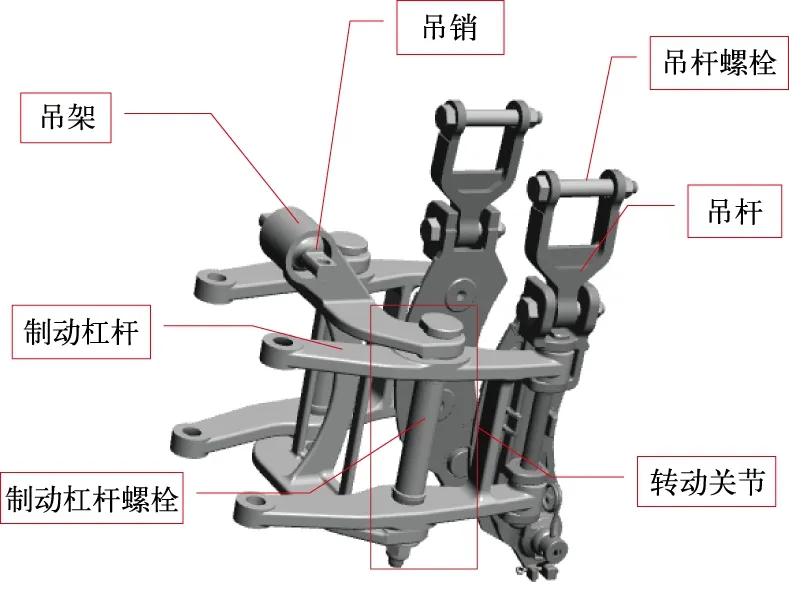

图3 制动夹钳结构示意图

制动夹钳单元由制动夹钳和制动缸组成。制动夹钳通过吊销和吊杆螺栓连接到转向架上。制动夹钳主要受力部件包括制动杠杆、吊架及制动杠杆螺栓等部件。

制动杠杆螺栓为制动夹钳的转动关节,制动缸的活塞推力,通过制动杠杆放大一定的倍数后,转化为闸片正压力,产生制动作用。

吊架是制动夹钳与转向架的连接部件,其自身的强度,对制动夹钳单元的安全性尤为关键。制动杠杆螺栓作为制动杠杆的转动关节,在运用中承受较大的应力。

2 制动夹钳的受力分析

以动车组制动夹钳单元运用为例,考虑制动夹钳单元最大使用压力为600 kPa,制动杠杆的倍率为1.6,制动缸活塞面积为323.7 cm2,闸片与制动盘摩擦系数0.35,制动缸固定螺栓处的活塞推力为:

F活=(600 kPa×323.7/10-1 500)×0.98=

17 563 (N)

式中:1 500 N为制动缸的复原力;0.98为制动缸各零部件的传动效率。

3 约束方式对制动夹钳强度影响

3.1 原结构制动杠杆螺栓受力分析

制动夹钳是动车组制动时主要受力部件。在制动过程中,制动杠杆以制动杠杆螺栓为转动支点,将制动缸的活塞推力放大一定的倍率,转化为闸片正压力,产生制动作用。

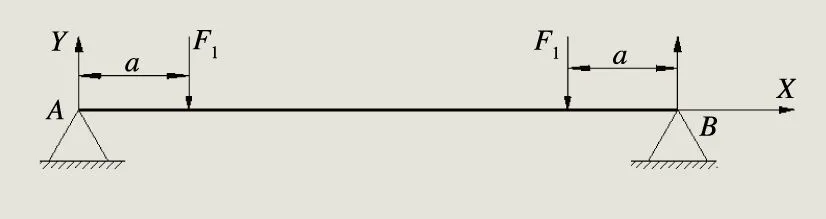

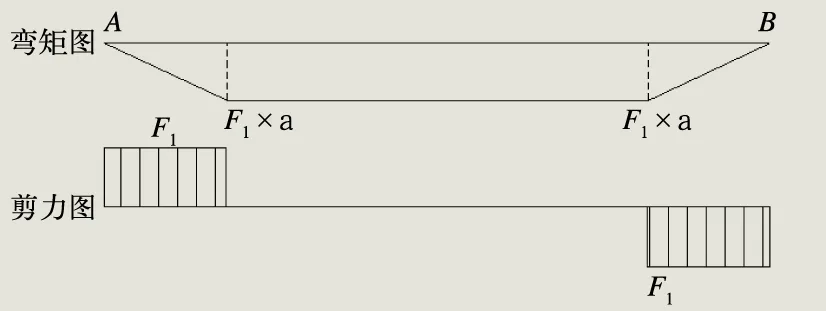

由图3可知,制动杠杆螺栓为转动关节,在制动时,制动夹钳通过吊架和吊杆固定到动车组转向架上,制动杠杆绕制动杠杆螺栓转动,产生制动作用。因此简化制动杠杆螺栓的受力模型见图4所示。

图4 制动杠杆螺栓受力模型简化

由弯矩平衡可知:FAy=FBy=F1;

由静力平衡方程计算可得图4所示的剪力图和弯矩图见图5所示。

图5 弯矩图和剪力图

3.2 结构优化及受力分析

更改约束点的位置,将约束点A、B的位置往中间移,将力F1作用到约束点的外侧,受力模型见图6所示。

由弯矩平衡可知:FAy=FBy=F1;

由静力平衡方程计算可得图6所示的剪力图和弯矩图见图7所示。

图6 受力模型

图7 剪力图和弯矩图

结合制动夹钳模型(图3)、剪力图(图5和图7)可以看出,在相同的制动缸活塞推力下,制动夹钳的最大弯矩位置,由图4作用力F1处移动到了图5所示支点A处,约束点的变化对制动夹钳受力的影响有以下两点:

(1)通过优化模型,可以使弯矩最大位置处,由制动杠杆处变为吊架上,优化整个结构的受力工况。

(2)改善制动夹钳整个结构的刚度,减小整个结构的变形。

4 制动夹钳强度分析

4.1 原制动夹钳结构强度分析

(1) 模型建立

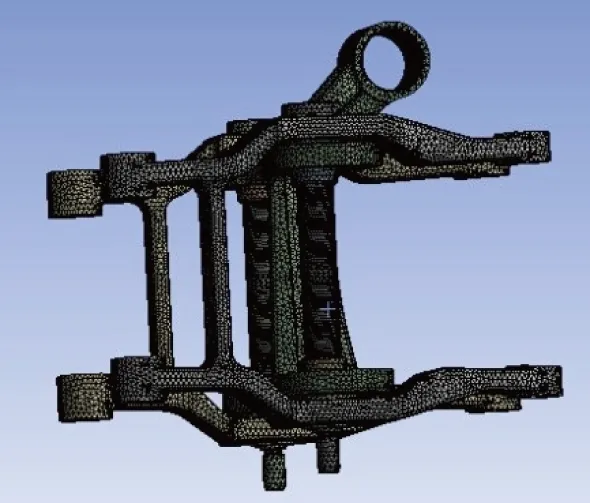

依据制动夹钳的结构尺寸,建立制动夹钳主要受力部件的三维模型及有限元模型,见图8和图9所示。

图8 制动夹钳主要受力部件三维模型

图9 制动夹钳主要受力部件有限元模型

(2)制动夹钳主要受力部件材料

表1 材料的机械性能

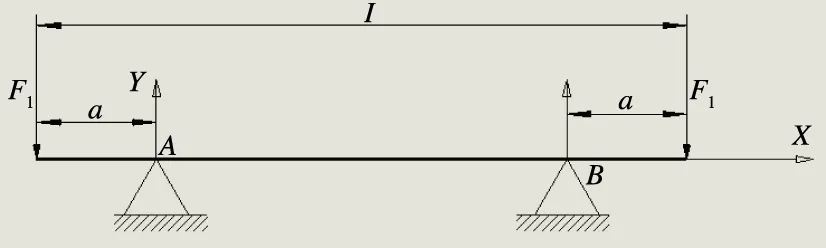

(3) 载荷及约束施加

①在吊架与转向架安装孔内施加全约束;

②制动杠杆与制动缸连接孔内施加活塞杆推力17 563 N;

③在制动杠杆与闸片托的配合孔内施加水平约束。

载荷及约束施加示意图见图10。

图10 载荷及约束示意图

(4) 结果分析

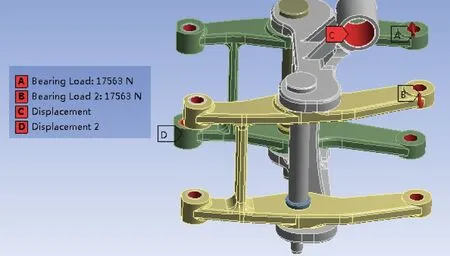

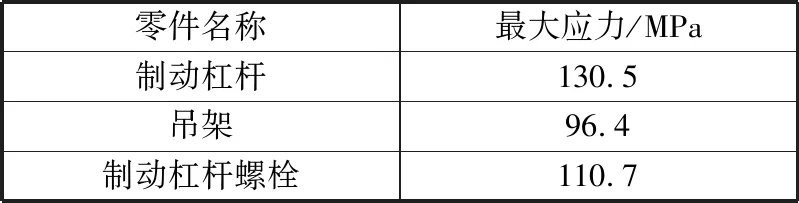

通过计算分析,制动杠杆、吊架、制动杠杆螺栓的最大应力见表2。

表2 吊杆约束A处的支反力以及吊杆的最大应力

制动杠杆螺栓的最大变形量为0.42 mm。

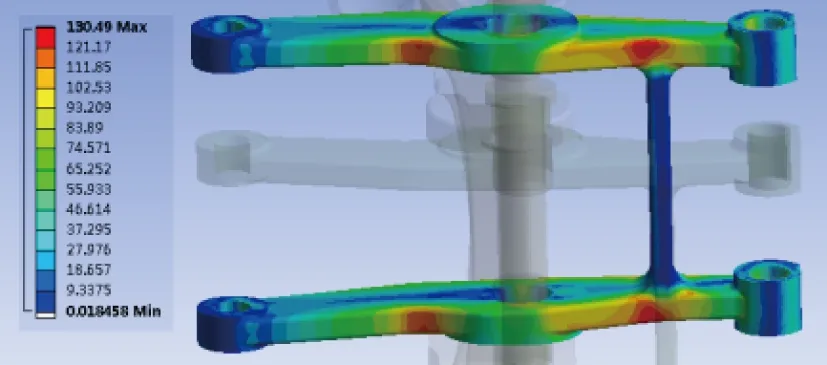

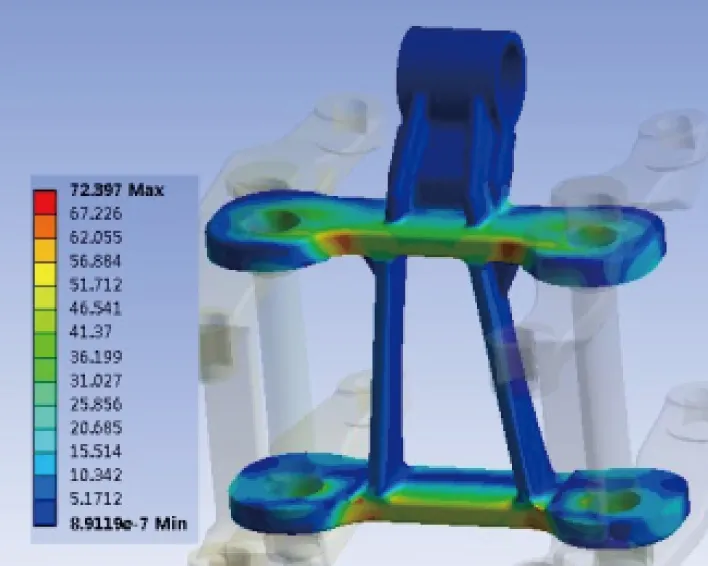

制动杠杆、吊架、制动杠杆螺栓的应力云图见图11~图14所示。

图11 制动杠杆应力云图

图12 吊架应力云图

图13 制动杠杆螺栓应力云图

图14 制动杠杆螺栓位移图

4.2 制动夹钳结构优化及强度分析

根据文中第3节受力分析结果,对制动夹钳结构进行优化,制动杠杆螺栓结构不变,制动杠杆和吊架的厚度不变,改变吊架与制动杠杆螺栓的配合位置(即改变支点的位置)。优化后制动夹钳三维模型和有限元模型见图15、图16所示。

图15 制动夹钳结构优化三维模型

图16 制动夹钳结构又换有限元模型

(1) 主要受力部件材料

制动夹钳主要受力部件的材料见表1。

(2) 载荷及约束施加

载荷及约束施加按第4.1(3)节执行。载荷及约束施加示意图见图17。

图17 制动夹钳结构优化后载荷及约束施加示意图

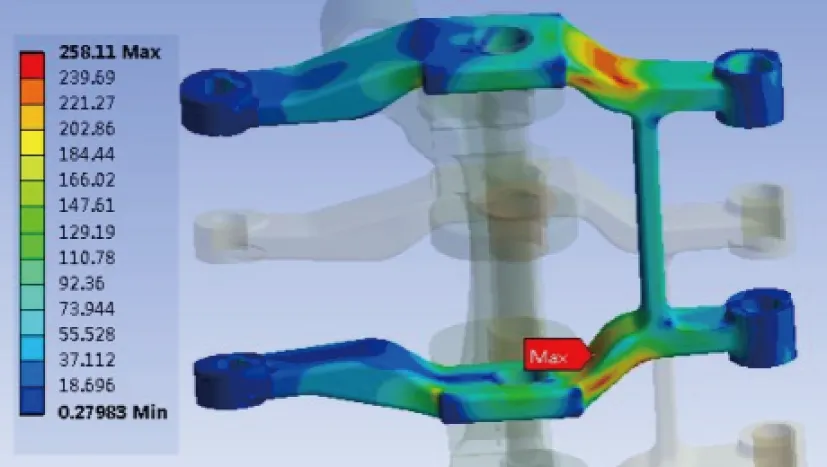

(3) 结果分析

通过计算分析,制动杠杆、吊架、制动杠杆螺栓的最大应力见表3。

表2 吊杆约束A处的支反力以及吊杆的最大应力

制动杠杆螺栓的最大变形量为0.34 mm。

制动杠杆、吊架、制动杠杆螺栓的应力云图见图18~图21所示。

图18 制动杠杆应力云图

图19 吊架应力云图

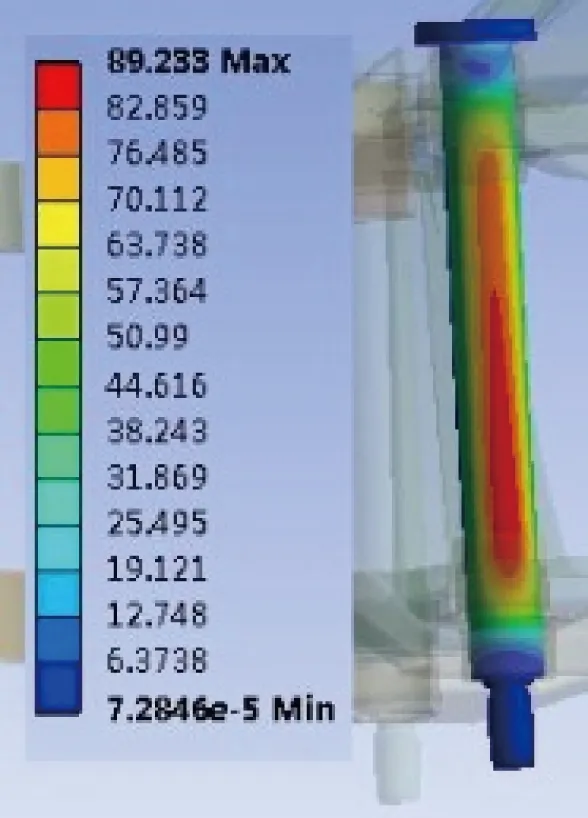

图20 制动杠杆螺栓应力云图

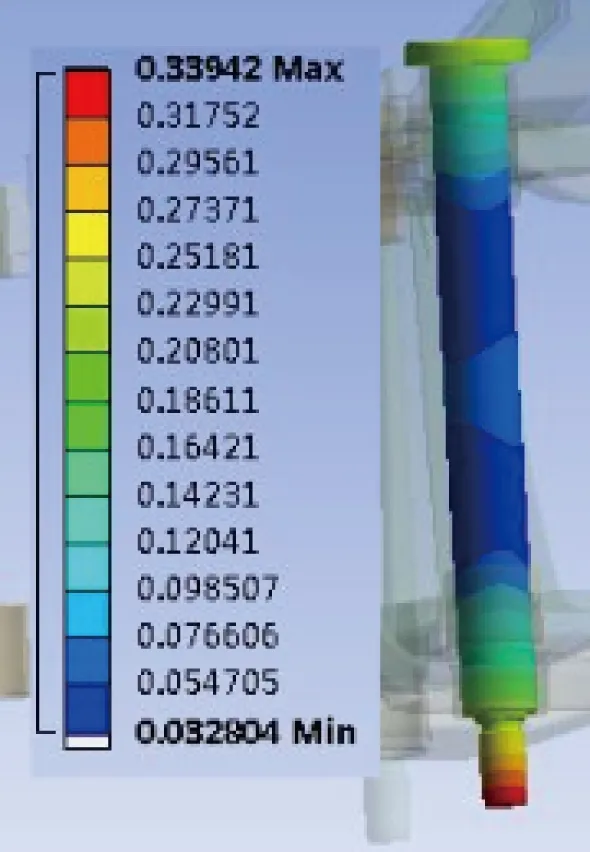

图21 制动杠杆螺栓位移图

5 结 论

由计算结果可以看出,通过优化制动夹钳结构,能够有效的改善制动夹钳的受力,改进结果如下:

(1)通过优化制动夹钳结构,在相同的工况下,可以使吊架的最大应力由96.4 MPa降低到72.4 MPa,降低21.6%;相同工况下制动杠杆螺栓的最大应力由110.7 MPa降低到89.2 MPa,降低19.4%。

(2)改善制动夹钳整个结构的刚度,相同工况下制动杠杆螺栓的最大位移由0.42 mm降低到0.34 mm,最大位移降低19%,并且能够有效的降低制动杠杆螺栓主要受力部位的变形。